ОСНОВЫ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ НЕФТЕГАЗОВОГО ПРОИЗВОДСТВА». 182674_б1-НФГДипу-21_2020_7. Основы автоматизации технологических процессов нефтегазового производства

Скачать 493.01 Kb. Скачать 493.01 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Саратовский государственный технический университет имени Гагарина Ю. А.» Институт машиностроения, материаловедения Кафедра «Технология и системы управления в машиностроении» Контрольная работа по дисциплине «ОСНОВЫ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ НЕФТЕГАЗОВОГО ПРОИЗВОДСТВА» Выполнил: Форма обучения: заочно-сокращенная Факультет: УРБАС Группа: б1-НФГДипу-21 Номер зачетной книжки: 182674 Ф.И.О.: Евдокимов Роман Александрович Вариант: 2 Подпись Студента: _________ Проверил: к.т.н., СНС ФИО: Добряков Владимир Анатольевич Отметка о зачете: _______________ Подпись преподавателя:_________ Дата защиты: 29.06.2020г. Текстовая часть выполнена в редакторе MicrosoftWord 2007 Графическая часть выполнена в редакторе KOMPAS 3DV16 Саратов 2020 Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Саратовский государственный технический университет имени Гагарина Ю. А.» Институт машиностроения, материаловедения Кафедра «Технология и системы управления в машиностроении» «Утверждаю»: Зав. кафедрой ТСУ Захарченко М.Ю.___________ ___.____.20___г. Задание на контрольную работу по дисциплине «ОСНОВЫ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ НЕФТЕГАЗОВОГО ПРОИЗВОДСТВА» Студенту УРБАС Группы б1-НФГДипу-21 Евдокимов Р.А. 1. Назначение сортировочного автомата с жестким клиновым калибром. 2. Устройство сортировочного автомата с жестким клиновым калибром. 3. Расчет производительности сортировочного автомата с жестким клиновым калибром. Дата выдачи задания: 05.02.2020г. Срок выполнения: 29.06.2020г. Преподаватель: Добряков В.А. Студент: Евдокимов Р.А. Саратов 2020 Содержание Цель работы 3 1. Краткое описание теоретической части (кинематическая схема, конструкция клинового калибра, методика расчета). 5 2. Расчет производительности сортировочного автомата 11 3. Контрольные вопросы 12 Список литературы 16 Цель работы Изучить конструкцию сортировочного автомата, принцип его действия, методы расчета, методику проведения всей работы; рассчитать основные конструктивные параметры автомата и его производительность. Исходные данные 1. Изучить вопросы, указанные в цели задания. 2. Рассчитать основные конструктивные параметры автомата  по заданным значениям размеров детали по заданным значениям размеров детали  скорость вращения диска скорость вращения диска  и производительность автомата и производительность автомата  . Расчеты проводить по формулам, приведенным в описании. . Расчеты проводить по формулам, приведенным в описании.3. Размеры детали  задаются в таблице 1. задаются в таблице 1.При расчетах принимать:  ; ;  ; ;  ; ;  . .Таблица 1

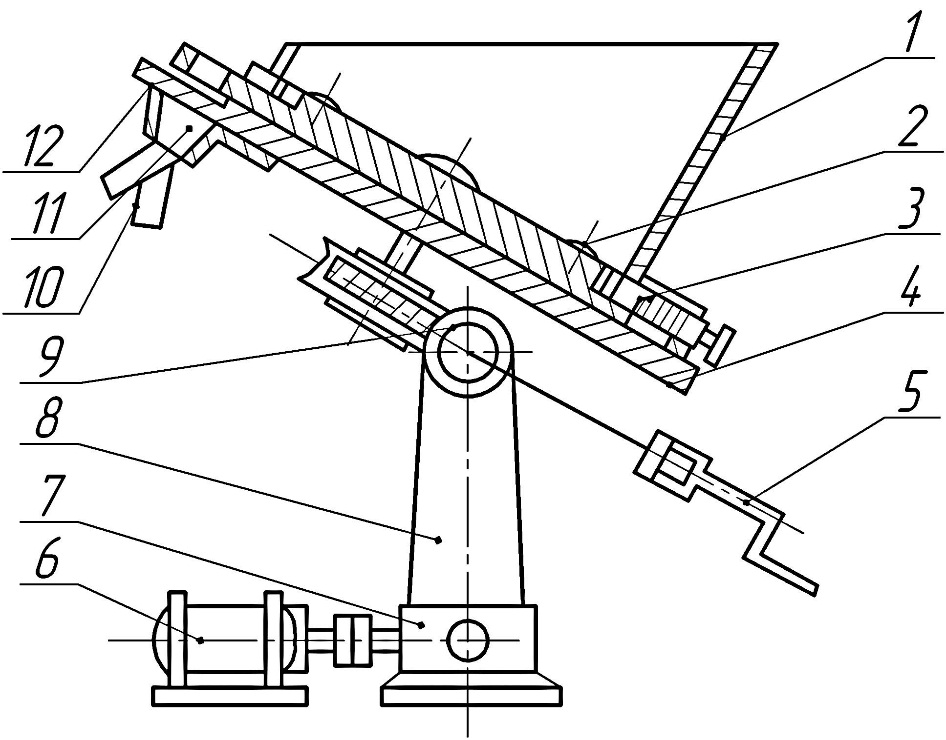

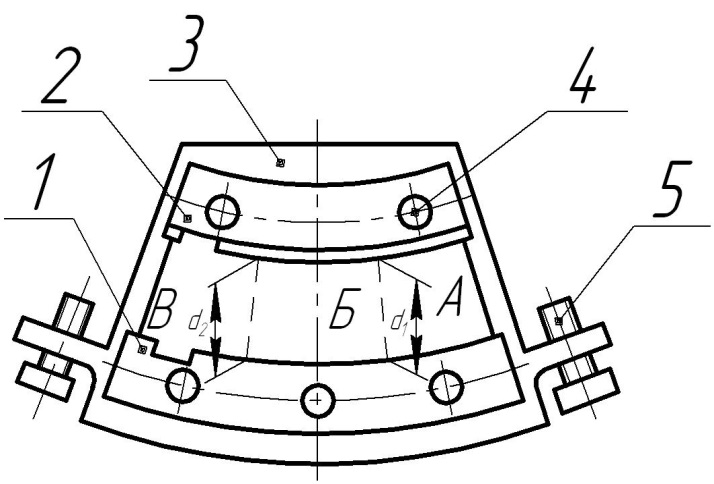

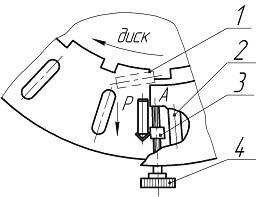

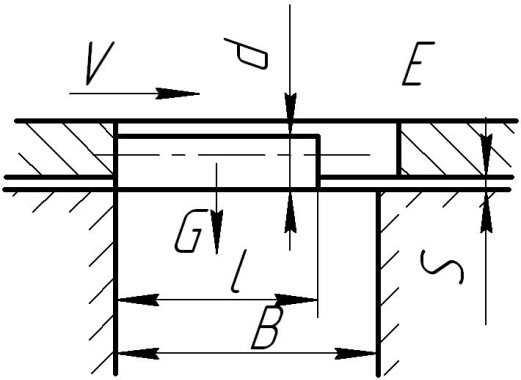

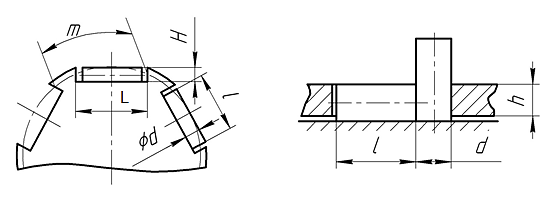

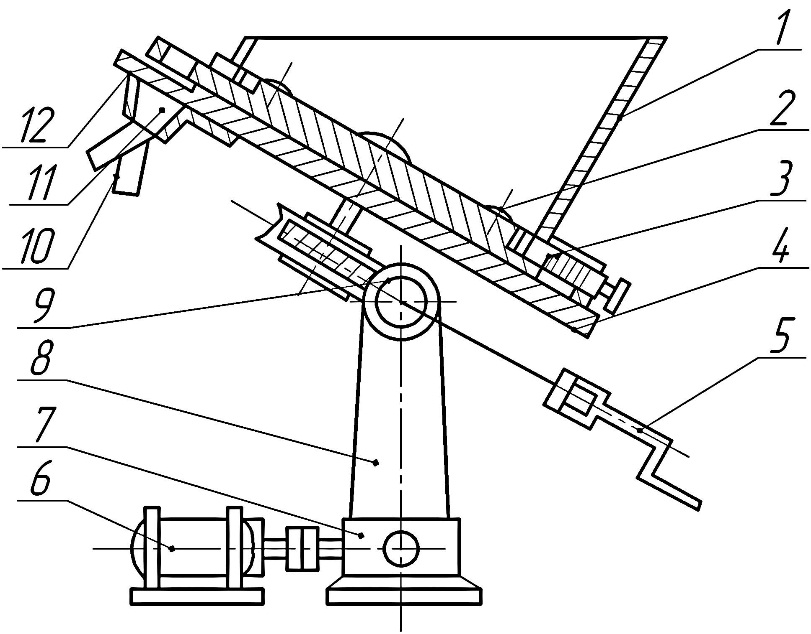

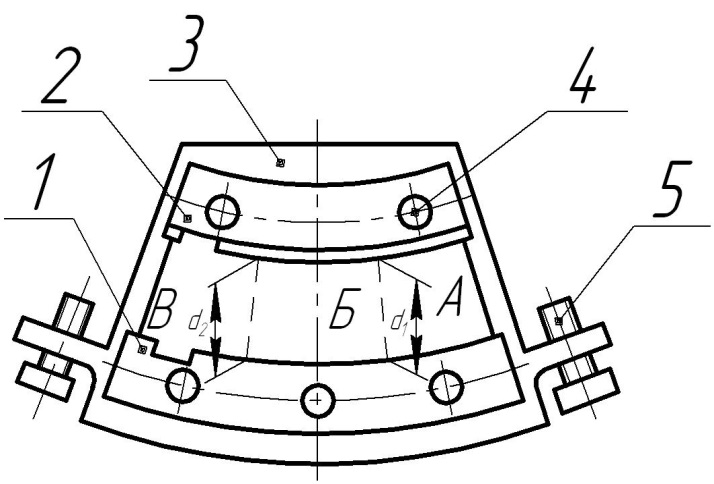

1. Краткое описание теоретической части (кинематическая схема, конструкция клинового калибра, методика расчета). Автомат для сортировки роликов по длине (рис. 1) состоит из привода, карманчикового дискового загрузочного устройства с тремя роликосборниками и измерительного устройства. Привод состоит из электродвигателя 6, редуктора 7, цепной передачи 8, червячного редуктора 9.  Рис.1 На оси червячного колеса крепится подвижной диск 3, который обычно располагается наклонно. Диск 3 может приводиться в движение от мотора 6 и вручную от рукоятки 5 через вал червячной передачи. Загрузочное устройство состоит из бункера 1, для приема заготовок навалом, и механизма захвата и ориентации, которое состоит из подвижного диска 3 и ворошителей 2. Диск 3 имеет два ряда карманов. Один ряд карманов расположен по радиусам. Второй ряд карманов расположен в направлении хорд. Измерительным устройством автомата служит клиновой калибр (рис. 2). Он представляет собой закаленные пластины 1 и 2, изготовленные в виде секторов. Пластины крепятся на общем основании 3, винтами 4. Клиновой калибр располагается в вырезе основания БЗУ и крепится двумя винтами 5.  Рис. 2 Ролики подводятся к калибру по часовой стрелке, который сортирует их на три группы: минусовой брак, годные и плюсовой брак. Размер допуска по длине годных роликов равен разности величины  и и  . Величина . Величина  – ширина клина, образуемого пластинами в начало сектора Б, который предназначен для годных роликов. Она соответствует минимальной длине годных роликов. Величина – ширина клина, образуемого пластинами в начало сектора Б, который предназначен для годных роликов. Она соответствует минимальной длине годных роликов. Величина  является шириной клина в конце сектора Б. Она соответствует максимальной длине годных роликов. Сектор А предназначен для минусового брака, а сектор В – для плюсового брака. является шириной клина в конце сектора Б. Она соответствует максимальной длине годных роликов. Сектор А предназначен для минусового брака, а сектор В – для плюсового брака.Клиновой калибр предназначен для контроля роликов одной определенной длины. Его установка на заданный размер может осуществляться с помощью аллеи измерительных плит или специальных эталонов. Ролики навалом засыпаются в бункер 1 (рис. 1). При вращения диска 3 ролики западают в карманы, расположенные на хорде, и перемещаются вместе с диском. Неправильно запавшие в карманы ролики сбрасываются предохранительной пластинкой, прикрепленной к стенке бункера. Сделав один оборот, ролики подходят к устройству вторичной ориентации (рис. 3).  Рис. 3 Устройство вторичной ориентации работает следующим образом. Захваченный карманом ролик 1 транспортируется диском к выступу 4. Проходя этот выступ, ролик под действием силы тяжести поворачивается на 90° и скользят до упора 3. Наладка упора 3 осуществляется винтом 4 в зависимости от длины ролика. Упор поддерживает ролик до тех пор, пока не подойдет очередной расположенный по радиусу карман 2 диска, в который ролик проваливается. Затем ролик транспортируется диском до клинового калибра 12 (рис. 1) и движется по нему до того места, в котором длина ролика соответствует ширине клинового калибра. Здесь ролик проваливается вниз и попадает в распределительный бункер 2, откуда по гибкому шлангу 10 в роликосборники. Производительность карманчиковых загрузочных устройств рассчитывается по формуле:  где  – частота вращения дисков, об/мин; – частота вращения дисков, об/мин;  – число карманов в диске; – число карманов в диске;  – коэффициент заполнения. – коэффициент заполнения.Коэффициент заполнения может быть выражен:  где  – теоретический коэффициент вероятности захвата; – теоретический коэффициент вероятности захвата;  – коэффициент, учитывающий возврат невыданных деталей; – коэффициент, учитывающий возврат невыданных деталей;  – коэффициент, учитывающий потери правильно сориентированных деталей при их движении к приемному лотку; – коэффициент, учитывающий потери правильно сориентированных деталей при их движении к приемному лотку;  – коэффициент, учитывающий задержку и застревание деталей, в результате загрязнения поверхности дисков. – коэффициент, учитывающий задержку и застревание деталей, в результате загрязнения поверхности дисков.При правильно выбранных основных параметрах бункера коэффициент заполнения находится в пределах  . Число карманов и частота вращения диска определяется по формулам: . Число карманов и частота вращения диска определяется по формулам: где  – наружный диаметр диска, мм; – наружный диаметр диска, мм;  – шаг расположения карманов, м; – шаг расположения карманов, м; где  – окружная скорость детали, перемещаемой диском, м/мин. – окружная скорость детали, перемещаемой диском, м/мин.Таким образом  Отсюда видно, что производительность бункеров карманчикового типа зависит от скорости вращения диска и коэффициента вероятности захвата. Детали из карманов вращающегося диска Е бункерно-загрузочного устройства (рис. 5) могут выдаваться прямо в лоток и направляться в рабочую зону станка. В этом случае ширина лотка В должна быть достаточной во избежание заклинивания деталей при сохранении их ориентации. Из этих соображений максимальная скорость вращения диска определяется в следующем порядке: деталь при падании в лоток должна пройти путь  , а диск путь, равный , а диск путь, равный  . .Величина  при свободном падении определяется по формуле: при свободном падении определяется по формуле: где  – ускорение свободного падения, м/мин2; – ускорение свободного падения, м/мин2;  – время перемещение диска за период выпадения детали в лоток, мин. – время перемещение диска за период выпадения детали в лоток, мин. Рис. 5 Это время определяем по формуле:  После подстановки в формулу (6) значений левой и правой части уравнения, получаем:  где  – ширина лотка, мм; – ширина лотка, мм;  – длина детали, мм. – длина детали, мм.С учетом наклона лотка под углом  к горизонту следует принимать ускорение движения детали по наклонной плоскости к горизонту следует принимать ускорение движения детали по наклонной плоскости где  – коэффициент трения качения. – коэффициент трения качения.После подстановки всех значений в формулу (8) получаем  При расчетах коэффициент трения принимать равным  , угол наклона диска , угол наклона диска  . .Угол наклона диска по отношению к горизонту должен быть больше угла трения и рекомендуется 45 – 50°, что предупреждает перемещение вверх заготовок, находящихся на поверхности диска. Длина кармана  (рис. 6) принимается (рис. 6) принимается Она определяется из условия отсутствия заклинивания ролика по диагонали кармана и чтобы не был возможен случай, изображенный на рис. 7.  Рис. 6 Рис. 7 Ширину  кармана (рис. 6) рекомендуется брать равной кармана (рис. 6) рекомендуется брать равной . .Глубина  кармана во избежание попадания двух заготовок должна быть равна кармана во избежание попадания двух заготовок должна быть равна Шаг с учетом повышения производительности следует принимать минимальным. Исходя из условия прочности, он может быть:  Увеличение производительности дисковых карманчиковых бункеров достигается за счет интенсивного ворошения заготовок. Поэтому в диск ввертываются специальныеворошители в виде штифтов. С увеличением числа ворошителей коэффициент вероятности захвата возрастает. Влияние ворошителей особенно велико при значительных скоростях диска (5 – 15 м/мин). 2. Расчет производительности сортировочного автомата Размеры детали (d,l,S) задаются в приложении 1. При расчетах принимать: B =L; αk= 45°; f = 0,45; k=0,92. В соответствии с исходными данными по формулам, описанным в теоретической части производим расчёты конструктивных параметров автомата: Решение Определим длину кармана L B =L=9,5 мм V- окружная скорость детали, перемещаемой диском, м/мин:  Ширину H кармана (рис. 6) рекомендуется брать равной 1,2 d. Н=1.5*1,2=1.8 мм Глубина h кармана во избежание попадания двух заготовок должна быть равна Шаг с учетом повышения производительности следует принимать минимальным. Исходя из условия прочности, он может быть:  Таким образом, производительность  . . В результате выполнения работы была изучена конструкция сортировочного автомата. Освоен принцип его действия и методы расчета. Рассчитаны основные конструктивные параметры автомата: 𝐿=9,5 мм, 𝐵=9,5 мм, ℎ=0,9 мм, 𝐻=1,2 мм, 𝑚=11,75 мм. Определена производительность: 𝑄=144.6шт⁄мин 3. Контрольные вопросы 1. Опишите способ автоматической ориентации деталей в круговом бункере. Ролики навалом засыпаются в бункер. При вращения диска ролики западают в карманы, расположенные на хорде, и перемещаются вместе с диском. Неправильно запавшие в карманы ролики сбрасываются предохранительной пластинкой, прикрепленной к стенке бункера. Сделав один оборот, ролики подходят к устройству вторичной ориентации. Устройство вторичной ориентации работает следующим образом. Захваченный карманом ролик транспортируется диском к выступу. Проходя этот выступ, ролик под действием силы тяжести поворачивается на 90° и скользят до упора. Наладка упора осуществляется винтом в зависимости от длины ролика. Упор поддерживает ролик до тех пор, пока не подойдет очередной расположенный по радиусу карман диска, в который ролик проваливается. Затем ролик транспортируется диском до клинового калибра и движется по нему до того места, в котором длина ролика соответствует ширине клинового калибра. Здесь ролик проваливается вниз и попадает в распределительный бункер, откуда по гибкому шлангу в роликосборники. 2. Опишите конструкцию автомата, клинового калибра, их принцип действия, назначение. Автомат для сортировки роликов по длине (рис. 1) состоит из привода, карманчикового дискового загрузочного устройства с тремя роликосборниками и измерительного устройства. Привод состоит из электродвигателя 6, редуктора 7, цепной передачи 8, червячного редуктора 9.  Рис.1 На оси червячного колеса крепится подвижной диск 3, который обычно располагается наклонно. Диск 3 может приводиться в движение от мотора 6 и вручную от рукоятки 5 через вал червячной передачи. Загрузочное устройство состоит из бункера 1, для приема заготовок навалом, и механизма захвата и ориентации, которое состоит из подвижного диска 3 и ворошителей 2. Диск 3 имеет два ряда карманов. Один ряд карманов расположен по радиусам. Второй ряд карманов расположен в направлении хорд. Измерительным устройством автомата служит клиновой калибр (рис. 2). Он представляет собой закаленные пластины 1 и 2, изготовленные в виде секторов. Пластины крепятся на общем основании 3, винтами 4. Клиновой калибр располагается в вырезе основания БЗУ и крепится двумя винтами 5.  Рис. 2 Ролики подводятся к калибру по часовой стрелке, который сортирует их на три группы: минусовой брак, годные и плюсовой брак. Размер допуска по длине годных роликов равен разности величины  и и  . Величина . Величина  – ширина клина, образуемого пластинами в начало сектора Б, который предназначен для годных роликов. Она соответствует минимальной длине годных роликов. Величина – ширина клина, образуемого пластинами в начало сектора Б, который предназначен для годных роликов. Она соответствует минимальной длине годных роликов. Величина  является шириной клина в конце сектора Б. Она соответствует максимальной длине годных роликов. Сектор А предназначен для минусового брака, а сектор В – для плюсового брака. является шириной клина в конце сектора Б. Она соответствует максимальной длине годных роликов. Сектор А предназначен для минусового брака, а сектор В – для плюсового брака.Клиновой калибр предназначен для контроля роликов одной определенной длины. Его установка на заданный размер может осуществляться с помощью аллеи измерительных плит или специальных эталонов. 3. Какие конструктивные параметры автомата влияют на его производительность? Ширина лотка  , длина кармана , длина кармана  , ширина кармана , ширина кармана  , шаг расположения карманов , шаг расположения карманов  , глубина кармана , глубина кармана  . .4. Как влияет коэффициент заполнения на производительность автомата? Чем больше коэффициент заполнения, тем выше производительность, т.е. производительность прямо пропорциональна коэффициенту заполнения кармана. 5. Какие факторы влияют на величину коэффициента заполнения? Коэффициент заполнения может быть выражен:  где  – теоретический коэффициент вероятности захвата; – теоретический коэффициент вероятности захвата;  – коэффициент, учитывающий возврат невыданных деталей; – коэффициент, учитывающий возврат невыданных деталей;  – коэффициент, учитывающий потери правильно сориентированных деталей при их движении к приемному лотку; – коэффициент, учитывающий потери правильно сориентированных деталей при их движении к приемному лотку;  – коэффициент, учитывающий задержку и застревание деталей, в результате загрязнения поверхности дисков. – коэффициент, учитывающий задержку и застревание деталей, в результате загрязнения поверхности дисков.6. При каких условиях может произойти заклинивание детали в процессе работы автомата? При недостаточной ширине кармана и при длине кармана меньшей, чем  . .Список литературы 1.Бобров В.П. Транспортные и загрузочные устройства автоматических линий / В.П. Бобров, Л.И. Чеканов. – М.: Машиностроение, 1980. – 119 с. 2.Вальков В.М. Контроль в ГАП / В.М. Вальков. – Л.: Машиностроение, 1986. – 232 с. 3.Основы автоматизации машиностроительного производства / Е.Р. Ковальчук, М.Г. Косов, В.Г. Митрофанов и др. – М.: Высшая школа, 2001. – 312 с. 4.Сорочкин Б.М. Автоматизация многодиапазонной сортировки / Б.М. Сорочкин, Э.О. Богданов. – М.: Машиностроение, 1978. – 173 с. 5.Терган B.C. Основы автоматизации производства / B.C. Терган, И.Б. Андреев, Б.С. Либерман. – М.: Машиностроение, 1982. – 272 с. |