Основы процесса крепления скважин в бурении

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

|

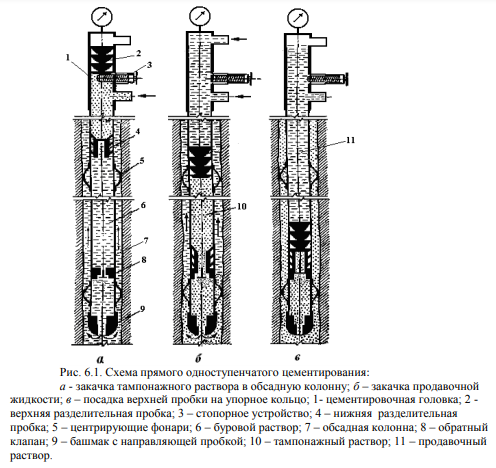

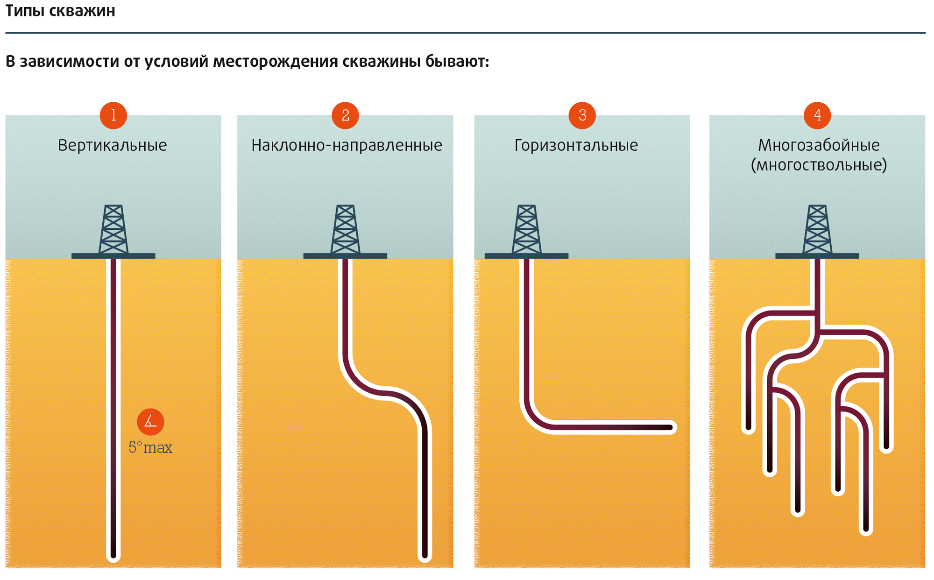

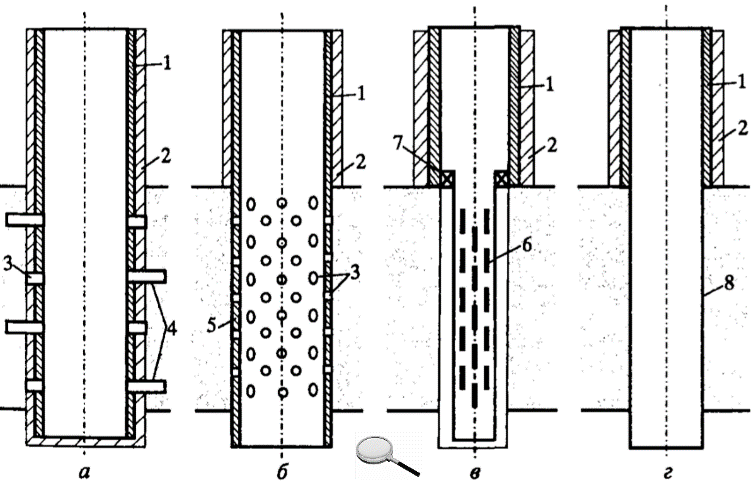

Основы процесса крепления скважин в бурении. Способы цементирования обсадных колонн При креплении нефтегазовых скважин в зависимости от характера задач можно выделить несколько видов цементировочных работ: - первичное цементирование обсадных колонн, - вторичное (ремонтное) цементирование обсадных колонн, - изоляция поглощающих пластов, - изоляция водопритоков в скважину, - установка цементных мостов в открытом стволе скважины или в обсадной колонне (при испытании пластов, ликвидации или консервации скважины). Первичное цементирование осуществляется сразу после спуска в скважину обсадной колонны. Существуют несколько способов первичного цементирования: - прямой одноступенчатый без циркуляции цементного раствора; - прямой одноступенчатый с циркуляцией цементного раствора; - прямой двухступенчатый; - манжетный; - селективно-манжетный; - обратный без циркуляции цементного раствора, - обратный с циркуляцией цементного раствора, - комбинированный (метод встречных потоков), - цементирование хвостовиков. Распространенным является прямой одноступенчатый способ цементирования без циркуляции цементного раствора. Сущность его заключается в том, что необходимый объем тампонажного раствора цементировочными агрегатами (ЦА) закачивают в обсадную колонну. Подача тампонажного раствора в обсадную колонну осуществляется через цементировочную головку, устанавливаемую на верхнюю трубу обсадной колонны. Внутри цементировочной головки закрепляется верхняя разделительная пробка.  Вслед за тампонажным раствором закачивают продавочную жидкость В качестве продавочной жидкости используют буровой раствор или техническую воду. По мере закачки продавочной жидкости тампонажный раствор выдавливается через башмак и башмачный патрубок в затрубное пространство обсадной колонны. На границах столба тампонажного раствора по обсадной колонне движутся разделительные пробки, которые предотвращают его перемешивание с буровым и продавочным растворами. При посадке нижней разделительной пробки на упорное кольцо или обратный клапан возникает импульс давления, под действием которого прорывается, перекрывающая до этого проходное отверстие в пробке. После этого при закачке в обсадную колонну продавочной жидкости тампонажный раствор через обратный клапан и отверстие в направляющей пробке выдавливается в затрубное пространство. Последние 1-2 м3 расчетного объема продавочной жидкости закачивают одним ЦА на минимальной скорости для плавной посадки верхней пробки на «стоп» кольцо или обратный клапан. В момент посадки верхней разделительной пробки на упорное кольцо или обратный клапан также возникает импульс давления, который фиксируется на поверхности, и который свидетельствует об окончании процесса цементирования. После посадки верхней пробки цементировочные агрегаты выключают и плавно стравливают давление в обсадной колонне. Если обратный клапан работает, то цементный раствор обратно в обсадную колонну не поступает, а выход небольшого объема продавочной жидкости из обсадной колонны объясняется ее сжимаемостью. В процессе ОЗЦ контролируют давление в обсадной колонне. В случае его роста (за счет повышения температуры при твердении цемента) выше допустимого для обсадной колонны производят стравливание давления открытием кранов на цементировочной головке и выпуском части продавочной жидкости. Методы крепления скважин в условиях АВПД. В качестве тампонажного цементного раствора используют раствор повышенной изолирующей способности (РПИС), имеющий следующий состав: - Портландцемент ПТЦ-1-100; - Реагент НМН-200; - Хлористый кальций или сульфат алюминия; - Вода. Применение РПИС требуется: - использовать способ одноступенчатого цементирования; - для изоляции газовых и газоконденсатных пластов независимо от наличия АВПД; - для изоляции нефтяных и водоносных пластов с АВПД; Обсадная колонна должна оснащаться центраторами в сочетании с турбулизаторами и скребками. На период ОЗЦ устье скважины необходимо герметизировать превентором. Для кондукторов, промежуточных, в том числе секционных колонн, необходимо принимать объем буферной жидкости из расчета заполнения затрубного пространства протяженностью 150 - 200 м. Для кондукторов, промежуточных, в том числе секций и потайных колонн, объем БЖ принимается из расчета прохождения ее через башмак колонны в течение 8 - 10 мин при турбулентном течении и 10 - 15 мин при структурном (пробковом) течении, но не менее 150 - 200 м по длине затрубного пространства. 3. Выбор метода крепления скважин в осложненных условиях. Основные цели крепления скважин: а) создание долговечного, прочного и герметичного канала для транспорта жидкости от эксплуатационных горизонтов к дневной поверхности или в противоположном направлении; б) герметичное разобщение всех проницаемых горизонтов друг от друга; в) укрепление стенок скважины, сложенных недостаточно устойчивыми породами; г) защита эксплуатационного канала от коррозии пластовыми жидкостями. Наиболее распространенным способом крепления скважин и разобщения проницаемых горизонтов является спуск колонн, составленных из специальных труб, называемых обсадными, и цементирование пространства между колонной труб и стенками скважины. Для разобщения горизонтов с разными коэффициентами аномальности пластовых давлений , а также для предотвращения газрнефтепроявления из горизонтов с повышенными коэффициентами аномальности используют также пакеры. Основные осложнения при креплении скважин следующие: - недоподъем тампонажного раствора; - межпластовые перетоки; - флюидопроявления; - недоспуск колонн. Если недоподъем раствора или недоспуск колонн в целом связан с нарушение технологического регламента при креплении, то межпластовые перетоки и флюидопроявления требуют изменения технологии крепления скважин и применение других тампонажных материалов, повышения качества геофизического исследования скважин. Анализ осложнений показывает, что вследствие неправильного определения ВНК около 38% скважин содержит обводненную продукцию; 29 % осложнений связано с поглощением тампонажного раствора и как следствие недоподъемом цементного раствора, на межпластовые перетоки приходится около 15-25%, флюидопроявления - 5 % и 5-13 % связано с недоспуском колонн. Восстановление герметичности заколонного пространства требует значительных затрат. Так, например, затраты на ликвидацию межпластовых перетоков составляют в среднем 15% от стоимости скважины при продолжительности ремонтных работ превышающих время строительство самой скважины. Все указанные выше причины некачественного крепления скважин резко снижают их долговечность. Производственный опыт показывает, что при долговечности скважин Тс = 10 лет теряется до 75 % доступных к извлечению запасов, от 10 до 20 лет - 25-50 5, и при Тс ?30 лет всего лишь 10-15 %. В связи с этим качество крепления скважин имеет актуальное значение. Также очень важным моментом является тот факт, что во время приготовления цементного раствора для крепления скважин трубами не используется пресная вода. Это связано с тем, что цемент на пресной воде не обеспечивает надлежащей герметизации скважины в силу образования рыхлого пограничного слоя. Причиной образования такого слоя является взаимодействие избытка пресной воды в растворе с породами. Гораздо более высокое качество взаимодействия цемента с глиной, например, обеспечивается насыщенным водным раствором соли. Во время крепления ствола скважины с помощью труб, используется достаточно концентрированный раствор поваренной соли с целью промывки скважин перед цементацией, а также во время продавки цемента. В последнем случае, для правильного распределения цемента в затрубном пространстве, скорость подаваемого насыщенного раствора соли должна составлять минимум 1,2 м/сек. 4. Существующие технологии крепления скважин в осложнённых условиях. ТЕХНОЛОГИЯ КРЕПЛЕНИЯ НАГНЕТАТЕЛЬНЫХ СКВАЖИН С АНОМАЛЬНО-НИЗКИМИ ПЛАСТОВЫМИ ДАВЛЕНИЯМИ При цементировании нагнетательных скважин, с циклически-изменяющимися температурами (до 350°С) осложненными наличием в разрезе, пластов с аномально-низкими пластовыми давлениями и низкими температурами, оператор по цементированию сталкивается с несколькими серьезными задачами: 1. Тампонажный камень формируется в условиях низких температур, при твердении в которых, должен набирать необходимую и достаточную для продолжения работ в скважине прочность. 2. При этом, тампонажный раствор должен иметь низкую плотность (вплоть до 1,0 г/см3 ) для недопущения в процессе цементирования поглощений технологических жидкостей, потери циркуляции. 3. Тампонажный раствор для цементирования скважин с циклически-изменяющимися температурами должен обладать термостойкостью, исключающей старение тампонажного камня при воздействии на него повышенных температур. Таким образом, тампонажный цемент для цементирования паронагнетательных скважин, с циклически-изменяющимися температурами (до 350°С), с аномально-низкими пластовыми давлениями и низкими температурами должен иметь плотность от 1,0 г/см3 до 1,5 г/см3 , прочность на изгиб при плотности 1,0 г/см3 и температуре твердения 22°С не менее 0,7 МПа, при этом, тампонажный камень под воздействием высоких температур (до 350°С ) не должен разрушаться. ТЕХНОЛОГИЯ КРЕПЛЕНИЯ СКВАЖИН В ИНТЕРВАЛАХ ЗАЛЕГАНИЯ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД. В настоящее время, в связи с ростом объемов буровых работ в северных районах все большую актуальность приобретает вопрос качественного крепления интервалов многолетнемерзлых пород (ММП). Промысловый опыт крепления интервалов ММП показывает, что обычные тампонажные портландцементы малопригодны для применения в данных интервалах, так как они не схватываются, а замерзают при температурах ниже нуля, даже с добавками хлористого кальция, а скорость гидратации при температурах ниже 4°С незначительна. Если цементный раствор замерзает до начала схватывания, то в нем образуются прожилки льда. При растеплении образца и дальнейшем твердении при положительной температуре лед тает, а прожилки превращается в трещины, количество которых достигает 100 на 1 см2 площади. Трещины являются причиной резкого снижения прочности цементного камня и чрезвычайно высокого роста проницаемости образцов, достигающей 200 мД и более. Вышеизложенные обстоятельства явились основанием для реализации в рамках Компании проекта по разработке и организации производства тампонажного материала предназначенного для цементирования интервалов залегания ММП . Производимые тампонажные материалы для отрицательных и низких положительных температур обеспечивают следующие преимущества над базовыми портландцементами при цементировании интервалов многолетнемерзлых пород: • технологически приемлемые сроки загустевания и схватывания при отрицательных и низких положительных температурах, которые легко регулируются путем изменения дозировки замедлителя схватывания; • быстрый набор прочности цементного камня при низких температурах; • низкое тепловыделение при гидратации; • высокая морозстойкость и водостойкость цементного камня; • высокая седиментационная устойчивость тампонжных растворов. Вопрос 5 Применение пен и газообразных агентов при креплении скважин в условиях АНПД Получение тампонажных растворов с более низкой плотностью возможно за счёт аэрирования тампонажных композиций. Причинами, препятствующими внедрению в производство известных разработок в области аэрированных тампонажных растворов, являются: низкие показатели прочностных характеристик формирующегося из них цементного камня; нарушения его сплошности в заколонном пространстве с образованием газовых пачек в процессе структурообразования. К основным недостаткам применения аэрированных тампонажных растворов следует отнести: - ограниченный контроль кратности пены с использованием ПАВ и плотности аэрированного тампонажного раствора на входе и выходе из скважины в процессе закачивания и продавливания раствора; содержание в воздухе кислорода до 21%, может повлечь за собой образование нерастворенной газовой подушки, вызывая внутреннее горение, возможность взрывоопасной ситуации при взаимодействии с углеводородами; при взаимодействии с углеводородами происходит дополнительное повышение температуры в зоне продуктивного интервала, влияющей на процесс формирования цементного камня. Применение инертных газообразных веществ и их смесей с тампонажными растворами позволяет создавать новые технологии, совершенствовать и интенсифицировать известные методы. В этом отношении наиболее перспективно использование азота. Газообразный азот взрывобезопасен, химически малоактивен, нетоксичен, слабо растворим в нефти и воде. Его растворимость с изменением температуры незначительна, при давлении до 30 МПа сжатие азота происходит практически без отклонений от законов идеальных газов. Взаимодействие азота с углеводородами продуктивного интервала в дальнейшем способствует уменьшению сроков освоения скважины, т.к. уменьшается вязкость и динамическое напряжение сдвига нефти. Изложенное послужило основанием разработки рецептуры лёгких тампонажных растворов, насыщенных азотом. При добавлении в облегченный тампонажный раствор азота происходит снижение плотности до 1180 кг/м3. Заполнение азотом полых микросфер дает возможность отказаться от применения ПАВ (поверхностно-активных веществ) в качестве связывающего газового компонента. Полученные результаты экспериментальных исследований прочности камня АТС показали следующее. Прочность на сжатие камня, сформированного под давлением 0,102 МПа, равна 2,9 МПа. Данный показатель соответствует ТУ, предъявляемым к облегчённым тампонажным растворам. В процессе повышения давления формирования образца до 1,0 МПа прочность увеличивается с 2,9 до 4,3 МПа. Уменьшение концентрации АСПМ в составе тампонажной композиции до 5−8% увеличивает прочность на изгиб на 12%. При этом уменьшается кратность пены до 1,120, что приводит к невозможности получения необходимого показателя плотности АТС. Применение тампонажной композиции состава – портландцемент 85−95, АСПМ 15, азот 0,035−0,04, вода 44 − дает возможность получения показателей прочности камня, удовлетворяющих требованиям обеспечения надежности крепления скважин. Вопрос 6 Существующие конструкции скважин Конструкция скважины — это совокупность информации о количестве и диаметре обсадных колонн, диаметрах буровых долот и интервалах цементирования по интервалам бурения. Направляющая колонна (направление) — первая обсадная колонна (длиной от 5 до 300 м), которую опускают в верхнюю (направляющую) часть ствола, чтобы изолировать верхний наносный слой почвы и отвести восходящий поток бурового агента из ствола скважины в очистную систему Кондукторная колонна (кондуктор) — вторая обсадная колонна, спускаемая в ствол буровой скважины, предназначенная для перекрытия верхних неустойчивых отложений, водоносных и поглощающих пластов, зон многолетнемерзлых пород и т.п. Промежуточную обсадную колонну спускают в случае необходимости после кондукторной для крепления неустойчивых пород, разобщения зон осложнений, зон несовместимых по условиям бурения и водоносных горизонтов. Эксплуатационная колонна — последняя колонна обсадных труб, которой крепят скважину для разобщения продуктивных горизонтов от остальных пород и извлечения из скважины нефти или газа. Хвостовик – обсадная колонна потайного типа, которая устанавливается в специальной системе подвески в предыдущей обсадной колонне («внахлёст» на 20-50 м). Хвостовик может как цементироваться, так и не цементироваться, что обусловлено в первую очередь прочностью пород разрабатываемого пласта-коллектора.  Вопрос 7 Оборудование забоев эксплуатационных скважин. Конструкции забоя эксплуатационных скважин В зависимости от существенно различающихся свойств продуктивного пласта и технологий выработки запасов углеводородов можно использовать одну из следующих типовых конструкций забоев скважин:  Скважина с закрытым перфорированным забоем. Скважина с открытым забойным хвостовиком. Скважина открытые с забойным фильтром. Скважина с открытым забоем. Скважины с перфорированным забоем являются наиболее распространенными в нефтедобывающей промышленности в силу целого ряда преимуществ, к основным из которых можно отнести: надежная изоляция пройденных горных пород; возможность дополнительного вскрытия перфорацией временно законсервированных нефтенасыщенных интервалов в разрезе скважины; простота поинтервального воздействия на призабойную зону в случае ее сложного строения; существенное упрощение технологии бурения, т.к. бурение под эксплуатационную колонну ведется долотом одного размера до проектной отметки. После разбуривания ствола до проектной отметки в скважину спускается обсадная колонна, которая цементируется, а затем перфорируется. В условиях достаточно крепких коллекторов такая конструкция забоя является длительно устойчивой. Скважины с забойным хвостовиком предназначены для продуктивных горизонтов, представленных крепко сцементированными (очень крепкими) коллекторами. Скважина бурится до проектной отметки, затем в нее спускается обсадная колонна, нижняя часть которой на толщину продуктивного горизонта имеет насверленные отверстия. После спуска обсадной колонны проводится ее цементирование выше кровли продуктивного горизонта; при этом пространство между стенкой и обсадной колонной на толщину продуктивного горизонта остается свободным. Приток в такую скважину аналогичен таковому в совершенную скважину, но забой является закрепленным, что исключает уменьшение диаметра скважины даже в случае частичного обрушения призабойной зоны. Скважины с забойным фильтром предназначены для слабосцементированных (рыхлых) коллекторов. До кровли продуктивного горизонта скважина бурится с диаметром, соответствующим диаметру эксплуатационной колонны. Затем в скважину спускаются обсадные трубы и производится цементирование. Продуктивный горизонт разбуривается долотом меньшего диаметра до подошвы. Перекрытие продуктивного горизонта осуществляется фильтром, закрепляемым в нижней части обсадной колонны на специальном сальнике. Фильтр предназначен для предотвращения поступления песка в скважину. Известно большое количество фильтров, различающихся не только конструкцией, но и материалом, из которого они изготавливаются. Скважины с открытым забоем предназначены для однородных устойчивых (прочных) коллекторов. Нижняя часть скважины (до кровли продуктивного горизонта) не отличается от таковой для скважин с забойным фильтром. Продуктивный горизонт разбуривается также долотом меньшего диаметра до подошвы; при этом ствол скважины против продуктивного пласта остается открытым. Совершенно очевидно, что такая конструкция обладает наилучшим гидродинамическим совершенством, но имеет ограниченное распространение в силу ряда недостатков, основными из которых являются: - ограниченность или даже невозможность эксплуатации продуктивных горизонтов сложного строения; - небольшая толщина продуктивного горизонта; - невозможность эксплуатации скважины с достаточно большими депрессиями вследствие разрушения продуктивного горизонта (обвалы призабойной зоны ствола). 8. Тампонажные растворы для крепления скважин в осложненных условиях Классификация тампонажных материалов По вяжущей основе наиболее часто используемые тампонажные материалы подразделяются на следующие группы: - портландцементы, - глиноземистые цементы, - известково-кремнеземистые цементы, - цементы на основе доменных шлаков, - гипсовые материалы, - магнезиальные цементы, - органические крепители (синтетические смолы). В соответствии с ГОСТ 25597-83 применяемые для крепления нефтегазовых скважин тампонажные материалы классифицируют по следующим основаниям: По температуре применения: 1. Для низких температур (до 15 0 С). 2. Для нормальных температур (15-50 0С). 3. Для умеренных температур (50-100 0С). 4. Для повышенных температур (100-150 0С). 5. Для высоких температур (150-250 0С). 6. Для сверхвысоких температур (более 250 0С). 7. Для циклически меняющихся температур. По плотности тампонажного раствора: 1. Легкие (до 1400 кг/м3). 2. Облегченные (1400-1650 г/м3). 3. Нормальной плотности (1650-1950 г/м3). 4. Утяжеленные (1950-2300 г/м3). 5. Тяжелые (более 2300 г/м3). По коррозионной устойчивости: 1. Устойчивые в кислых средах. 2. Устойчивые в магнезиальных средах. 3. Устойчивые к полиминеральной агрессии. По величине объемных деформаций: 1. Без особых требований к деформациям. 2. Безусадочные (объемное расширение до 0,1%). 3. Расширяющиеся (объемное расширение более 0,1%). Рекомендации по выбору тампонажных материалов  Основные базовые тампонажные материалы. При цементировании обсадных колонн наибольшее распространение получили тампонажные растворы на основе портландцемента, шлаковых, белитокремнеземистых, глиноземистых и магнезиальных цементов. Портландцемент тампонажный выпускают по ГОСТ 1581-96. По вещественному составу портландцемент выпускают четырех видов: I – бездобавочный c ненормируемым водоцементным отношением; I – G - бездобавочный c водоцементным отношением 0,44; I – H - бездобавочный c водоцементным отношением 0,38; II - с добавками (обычно до 20%), которые не регулируют плотность, выполняют роль наполнителя, c ненормируемым водоцементным отношением; III - с добавками, которые регулируют плотность (величина добавки до 75% к массе цемента), c ненормируемым водоцементным отношением; - песчанистые (добавка молотого кварцевого песка до 50% для повышения термостойкости цементного камня) - П50. По температуре использования тампонажный портландцемент выпускают трех видов: - для нормальных температур - до 500 С, - для умеренных температур - до 1000 С, - для повышенных температур (песчанистый портландцемент) - до 1500 С. По сульфатостойкости: - для типов I II III – обычный (особых требований не предъявляется) и сульфатостойкий – СС; - для типов I-G и I-H - СС-1 – высокой сульфатостойкости и СС-2 – умеренной сульфатостойкости. Кроме того, при производстве портландцемента в его состав могут вводиться пластифицирующие (Пл) и гидрофобизирующие добавки (Гф). Маркировка цемента должна отражать все перечисленные характеристики. Примеры маркировки тампонажных портландцементов: - портландцемент тампонажный без добавок обычной сульфатостойкости для низких и нормальных температур: ПЦТ I - 50 ГОСТ 1581-96 - портландцемент тампонажный с минеральными добавками, сульфатостойкий для низких и нормальных температур: ПЦТ II-СС-50 ГОСТ 1581-96 - портландцемент тампонажный бездобавочный, с нормированными водоцементном отношении, равном 0,44, высокой и умеренной сульфатостойкости для низких и нормальных температур: ПЦТ I-G-СС-2 -50 ГОСТ 1581-96 - портландцемент тампонажный с минеральными добавками, плотностью раствора 1,50 г/см3, для температур до 1000 С, гидрофобизированный: ПЦТ III-Об5-100-ГФ ГОСТ 1581-96. 9. Выбор схемы крепления осложненных интервалов Схема заканчивания обязательно должна соответствовать области применения и быть совместимой с условиями залежи. Очень важно учитывать требования будущих капитальных и текущих ремонтов в дальнейшем. Например, появится необходимость отсечь некоторые интервалы для проведения работ по интенсификации притока или прекратить работу обводненных интервалов. Выбор схемы заканчивания скважины будет влиять на диаметр скважины и интенсивность набора зенитного угла или радиуса искривления скважины. После определения схемы заканчивания скважины может быть завершена и конструкция скважины в целом. Конструкция скважины должна быть рассчитана на то, чтобы обсадить все зоны осложнений еще до бурения завершающего участка. Глубины установки обсадных колонн будут прежде всего определяться конструкцией скважины (например, исходя из устойчивости стенок скважины или порового давления и требований, связанных с градиентами давления и гидроразрыва пластов). Проектный профиль направленной скважины должен быть совместим с диаметрами обсадных колонн и скважины и глубинами установки башмака обсадной колонны. В некоторых случаях, запроектированные предпочтительные диаметры скважины и обсадных колонн и глубины установки башмака обсадной колонны могут быть изменены, чтобы приспособить их к требованиям, предъявляемым профилем скважины. Заканчивание'>Основные схемы заканчивания скважин 1.Заканчивание скважин с открытым забоем При этой схеме скважина эксплуатируется без обсадной колонны в районе нефтеносной зоны. В скважину спускается обсадная колонна, но лишь до верхней границы продуктивного интервала, нефть поступает на поверхность через НКТ. Преимущества: Небольшие затраты, простота конструкции. Радиальный приток жидкости в скважину (360º). Хороший доступ к трещинам в пластовой породе. Высокий уровень гидродинамического совершенства. Недостатки: Влияние глинистой корки на продуктивность скважины, пока стенки не очистятся. Добываемая жидкость будет проходить через все поврежденные интервалы. Отсутствие защиты от обвала стенок необсаженного интервала ствола. Отсутствует изоляция различных интервалов. Особенности: Обсадная колонна должна перекрывать верхний пласт, иначе существует опасность, что верхние пласты могут повредить скважину за счет обвала или поступления в ствол нежелательных жидкостей. Изоляция интервалов невозможна. Если какой-либо интервал должен быть отсечен или подвернут обработке по интенсификации притока, его изоляция невозможна Углеводороды поступают непосредственно в ствол скважины, который должен быть достаточно прочный, чтобы выдержать поток. Флюид должен проходить через поврежденную призабойную зону. Глинистая корка на стенках ствола будет снижать продуктивность скважины. Заканчивание скважин с открытым забоем подразделяется на подвиды: Открытый забой. Применяют при устойчивом коллекторе, низкой пористой (< 0,1 мкм2) и трещинной (< 0,01 мкм2) проницаемости и высоком пластовом давлении (градиент давления > 0,01 МПа/м). Открытый забой с фильтром в колонне. При относительно неустойчивом коллекторе, высокой пористой (> 0,1 мкм2) и трещинной (> 0,01 мкм2) проницаемости и высоком пластовом давлении (градиент давления > 0,01 МПа/м). Открытый забой со вставным фильтром. При неустойчивом коллекторе, независимо от пористой и трещинной проницаемости и низком пластовом давлении (градиент давления < 0,01 МПа/м). Заканчивание скважин с забоем закрытого типа Большинство скважин в мире (около 90%) заканчивают забоем закрытого типа, т.е.обсаживанием. Такая схема заканчивания применяется для неоднородных коллекторов с чередованием устойчивых и неустойчивых пород, водо- и газовмещающих пропластков с разными пластовыми давлениями. Преимущества: Отсутствие необходимости очищать глинистую корку. Перфорации могут обойти поврежденные зоны (при правильных расчетах). Хорошая изоляция интервалов и зон. Возможно многопластовое заканчивание скважины. Хорошая герметичность скважины при хорошем качестве цементирования заколонного пространства. Защищенность ствола от обвалов. Недостатки: Возможность возникновения скин-эффекта из-за того что ствол не открыт на 360º. Ухудшение проницаемости из-за обломков породы от бурения и перфорирования продуктивного интервала. Высокая стоимость. Заканчивание скважин с забоем смешанного типа Забой, частично перекрытый колонной применяют при устойчивом коллекторе и в однородной залежи для изоляции напорных горизонтов, расположенных близко от кровли объектов. Забой частично перекрытый колонной со вставным фильтром используется в случаях при неустойчивом колекторе и в однородной залежи для изоляции напорных горизонтов, расположенных близко от кровли объектов. цементированию подлежат: - продуктивные горизонты, кроме запроектированных к эксплуатации открытым забоем; - продуктивные отложения, не подлежащие эксплуатации, в том числе с непромышленными запасами; - истощенные горизонты; - напорные водоносные горизонты с коэффициентом аномальности более 1,3; - водоносные проницаемые горизонты, находящиеся или планируемые к разработке; - горизонты вторичных (техногенных) скоплений нефти и газа; - интервалы, сложенные пластичными породами, склонными к деформациям; - интервалы, породы которых или продукты их насыщения способны вызывать ускоренную коррозию обсадных труб. Крепление скважины проводят с различными целями: закрепление стенок скважины в интервалах неустойчивых пород; изоляция зон катастрофического поглощения промывочной жидкости и зон возможных перетоков пластовой жидкости по стволу; разделение интервалов, где геологические условия требуют применения промывочной жидкости с весьма различной плотностью; разобщение продуктивных горизонтов и изоляция их от водоносных пластов; образование надежного канала в скважине для извлечения нефти или газа или подачи закачиваемой в пласт жидкости; создание надежного основания для установки устьевого оборудования. Для предупреждения размыва устья выходящим потоком бурового раствора необходимо установить металлическую трубу - направление на глубину 5 -10 м и забутовать пространство между трубой и стенками отрытого колодца (скважины). При морском бурении направлением перекрывается вся толща воды и донных осадков. Верхние горизонты, как правило, сложены неустойчивыми породами, пропластками, содержащими проницаемые породы, насыщенные водами, пригодными для водоснабжения населения. Во избежание размыва, обвалов и осыпания горных пород и загрязнения водоносных горизонтов буровым раствором необходимо укрепить верхний участок обсадной колонной кондуктором. При наличии в разрезе многолетнемерзлых пород (ММП) во избежание их растепления с образованием больших каверн интервал залегания ММП необходимо перекрыть кондуктором или удлиненным направлением. Нижний конец кондуктора должен находиться примерно на 100 м ниже границы мерзлоты в устойчивых породах. глубина спуска обсадных колонн определяется в первую очередь глубинами границ раздела зон с несовместимыми условиями бурения с последующими уточнениями в зависимости от особенностей геологического разреза в данном районе бурения. При этом необходимо устанавливать нижний конец колонны в устойчивых непроницаемых породах. Если же предполагается установка противовыбросового оборудования на обсадной колонне, то глубина установки башмака колонны выбирается с учетом давлений, возникающих в случае ликвидации газонефтеводопроявлений. Если в разрезе имеются интервалы залегания глин, склонных к набуханию и выдавливанию в скважину, или хемогенных пород, интенсивно растворяющихся при бурении под воздействием бурового раствора, то этот интервал необходимо перекрыть обсадной колонной. При отсутствии высоконапорных горизонтов близ рассматриваемого интервала можно ограничиться спуском потайной колонны, надежно перекрывающей только данный интервал неустойчивых пород. К спуску потайной колонны прибегают и при необходимости изоляции зоны поглощения зон с интенсивным поглощением бурового раствора, Одна из наиболее серьезных проблем при строительстве скважин - это изоляция зон с интенсивным поглощением бурового раствора, вскрытие которых сопровождается обвалами пород. Это приводит к дополнительным многократным изоляционным работам, а иногда к перекрытию таких интервалов промежуточными колоннами и колоннами – «хвостовиками», с уменьшением диаметра скважины, усложнением ее конструкции и значительным расходом обсадных труб, цемента и времени. Некоторые пласты, несовместимые по условиям бурения, находятся на незначительном расстоянии друг от друга и имеют небольшую толщину, каждый из них приходится перекрывать отдельной колонной Применение профильных перекрывателей со сварными и резьбовыми соединениями профильных труб полностью решило проблему изоляции зон поглощения бурового раствора независимо от их толщины, кавернозности ствола скважины и интенсивности поглощения. Опыт применения перекрывателей показывает, что циркуляция бурового раствора после перекрытия зон поглощения восстанавливается до 100% и дальнейшее бурение осуществляется тем же типоразмером долота. Метод локального крепления профильными расширяемыми трубами отлично зарекомендовал себя при изоляции водопритоков в наклонных и горизонтальных скважинах. Манжетное цементирование обсадной колонны применяют при необходимости предупредить загрязнение ПЗП цементным раствором. |