Основы строительного дела - В.В.Беляков. Основы строительного дела

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

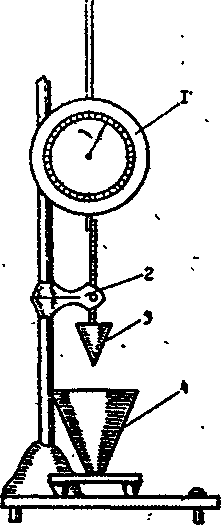

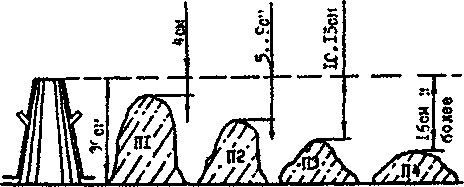

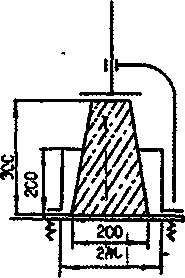

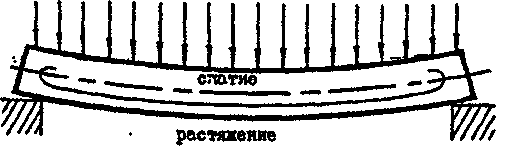

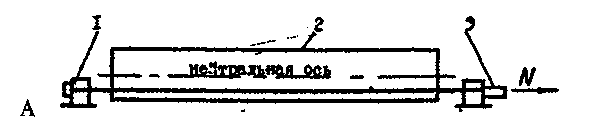

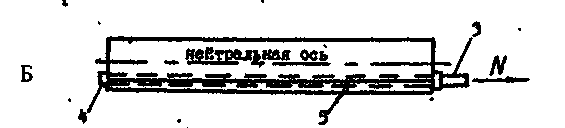

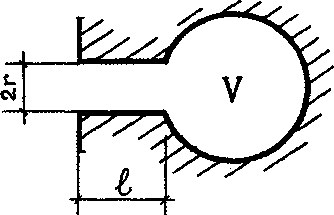

4.3. Минеральные вяжущие веществаМинеральные вяжущие - это, как правило, тонкомолотые порошкообразные вещества, которые при смешивании с водой (затворении водой) образуют пластичное тесто, с течением времени затвердевающее и переходящее в камневидное состояние. Загустевание и переход в камневидное состояние происходят в результате физико-химических процессов между водой (или растворами солей) и вяжущим. По способности твердеть минеральные вяжущие вещества подразделяются на воздушные и гидравлические. Воздушные вяжущие способны затвердевать и длительно сохранять свою прочность только в воздушной среде. Гидравлические вяжущие способны затвердевать и длительно сохранять свою прочность на воздухе, во влажной среде и в воде. 4.3.1. Воздушные вяжущие веществаПервым вяжущим веществом, которое применил человек, была обыкновенная глина. Глина – это осадочная горная порода, состоящая в основном из глинообразующих минералов и примесей. Глинообразующие минералы являются водными алюмосиликатами, общая формула которых: В зависимости от преобладающего содержания глинистых минералов глины называют каолинитовыми, гидрослюдистыми (иллитовыми) и монтмориллонитовыми. Глины белого цвета, состоящие преимущественно из каолинита, называют каолинами. Каолины, кстати сказать, являются основным сырьем при производстве фарфоровых и фаянсовых изделий. Кроме глинообразующих минералов в глинах присутствуют примеси: кварцевый песок, карбонатные, железистые, органические соединения, растворимые соли. По одним литературным источникам глину как вяжущее человек стал применять за 5 тыс. лет, а по другим за 12 тыс. лет до нашей эры. Глина как вяжущее со временем потеряла свое значение, но зато до настоящего времени является основным компонентом при изготовлении керамических материалов и изделий. В качестве вяжущего глина применяется при устройстве бытовых печей, обмуровке тепловых агрегатов, строительстве промышленных труб. Гипсовые вяжущие вещества. Можно предположить, что строительный гипс (гипсовое вяжущее) появился вслед за глиной, поскольку для его получения требуется сравнительно невысокая температура. Существует предание: однажды корабль пристал к берегу и команда, устраивая костер, обложила место его разведения крупными кусками белого камня, которые были разбросаны вокруг. Под действием огня белые камни рассыпались на мелкие куски. После того, как на них попала вода, они снова затвердели. В настоящее время гипсовые вяжущие получают термической обработкой природного двуводного гипса при температуре 97 Процесс твердения заключается в присоединении полутора молекул воды и превращении полуводного гипса в двуводный. В зависимости от прочности при сжатии и изгибе стандартных образцов, изготовляемых из гипсового теста, гипсовые вяжущие подразделяются на марки от Г-2 до Г-25, где цифра обозначает предел прочности при сжатии, МПа. При твердении гипсовое вяжущее увеличивается в объеме примерно на 1,0-1,5 %, это очень ценное свойство, которое широко используется при отливке различных архитектурных деталей, для изготовления матриц в литейном производстве. Гипсовые вяжущие широко применяют в строительной практике: для приготовления штукатурных растворов, для изготовления гипсо-картонных листов (сухая штукатурка), искусственного мрамора. Следует помнить, что гипсовые вяжущие – быстросхватывающиеся и быстротвердеющие вещества, их способность твердеть находится в пределах 5-10 мин. В течение этого промежутка времени раствор, приготовленный с применением гипсового вяжущего, должен быть израсходован. Тепловая обработка гипсового камня при повышенных температурах дает возможность получить другие гипсовые вяжущие с другими, более продолжительными сроками схватывания и твердения и более высокой конечной прочностью. Воздушная известь. Воздушную известь получают умеренным обжигом карбонатного сырья - известняков, мела, доломитизированных известняков и доломитов, содержащих не более 6 % глины. Обжиг осуществляют в печах различного типа при максимальной температуре в зоне обжига 1000-1200°С. При такой температуре происходит термическая диссоциация СаСО4по схеме: (где q - количество теплоты, необходимой на разложение 1 моля СaСО3 , равное 180 кДж). Куски извести имеют пористую структуру вследствие удаленияиз известняков СО2(около 40 % по массе). Известь подразделяется на гашеную и негашеную. Негашеная известь, в свою очередь, подразделяется на комовую и молотую. Гашеную известь получают путем ее гашения водой: Гашеная известь подразделяется на гидратную известь (пушонку), когда для гашения воды берут 70-100 % по массе; для получения известкового теста воды берут около 300 %, при большем количестве воды образуется известковое молоко. Следует помнить, что при гашении извести выделяется большое количество тепла и нужно соблюдать осторожность. Кроме того, известь раздражающе действует на мокрую кожу, слизистые оболочки носа, глаз, дыхательных путей. Воздушная известь по виду содержащегося в ней основного оксида подразделяется на кальциевую, магнезиальную и доломитовую. Воздушная известь широко применяется для приготовления известково-песчаных и смешанных (сложных) растворов, которые, в свою очередь, используются при кирпичной кладке и выполнении штукатурных работ. Кроме того, известь применяется в металлургическом производстве, в химической промышленности, при выделке кож, для очистки свекольного сока при изготовлении сахара. Воздушную известь применяют при производстве малярных работ, особенно при побелке животноводческих помещений, овощехранилищ, погребов; кроме чисто декоративного назначения известь является хорошим дезинфицирующим средством. Из молотой извести и кварцевого песка приготовляют известково-кремнеземистое вяжущее, применяемое для изготовления силикатного кирпича, силикатных и ячеистых бетонов, о чем более подробно будет рассказано дальше. Магнезиальные вяжущие вещества. К ним относятся каустический магнезит - продукт разложения при температуре 650-850°С природного магнезита: В строительных целях чаще используют каустический доломит – продукт разложения природного доломита: При затворении водой эти вяжущие твердеют медленно и их конечная прочность невелика, поэтому их затворяют растворами хлористого или сернокислого магния. В этом случае процесс твердения протекает значительно быстрее, а конечная прочность значительно выше. Каустический магнезит имеет марки по прочности при сжатии 400, 500, и 600 , а каустический доломит - 100, 150, 200 и 300 (цифра обозначает предел прочности при сжатии стандартных образцов, кгс/см2). Эти вяжущие используют при устройстве ксилолитовых полов (смесь магнезиального вяжущего с древесными опилками), для изготовления фибролита (смесь этого вяжущего с древесной шерстью) и в некоторых других областях. Транспортируют магнезиальные вяжущие и хранят в условиях, предохраняющих их от увлажнения. Жидкое стекло. Так называют растворимые соли кремниевой кислоты - Жидкое стекло получают расплавлением в стекловаренных печах при температуре 1350-1400°С тщательно перемешанной смеси молотых кварцевого песка, кальцинированной соды (или поташа, или сульфата натрия). Полученная в результате силикат-глыба размалывается и обрабатывается в автоклаве водяным паром. При затворении водой для ускорения протекания химических реакций в раствор добавляют кремнефтористый натрий, который одновременно повышает водо- и кислотостойкость затвердевшего жидкого стекла. Жидкое стекло применяют при изготовлении огнезащитных красок, для предохранения каменных материалов от выветривания, для получения кислотоупорного и жаростойкого цементов, для уплотнения грунтов. В быту жидкое стекло известно под названием силикатного клея. 4.3.2. Гидравлические вяжущие веществаГлавным, наиболее широко применяемым гидравлическим вяжущим веществом является портландцемент, его не случайно называют «хлеб строительства». Материал, близкий по свойствам к портландцементу, получили практически одновременно и независимо друг от друга Егор Челиев в России и Джозеф Аспдин в Англии, 1824 и 1825 гг., соответственно. Портландцемент представляет собой тонкомолотый порошок серо-зеленого цвета. Его получают измельчением портландцементного клинкера с небольшим количеством (около 3,5 %) гипсового камня, часто в процессе измельчения добавляют активные минеральные добавки. В свою очередь клинкер получают обжигом до спекания при максимальной температуре 1450-1500°С сырьевой смеси, составленной из известняка (около 75 %) и глины (около 25 %). Обжиг портландцементного клинкера чаще всего осуществляют во вращающихся печах диаметром от 3,5 до 7,0 м и длиной до 185 м (наибольшая длина составляет 230 м при диаметре 7,0 м). К основным техническим свойствам портландцемента относятся: истинная плотность, насыпная плотность, тонкость помола, сроки схватывания, нормальная густота (водопотребность цемента), равномерность изменения объема цементного теста, прочность (марка) цемента. Студенты изучают эти свойства на 2 курсе в рамках дисциплины «Строительные материалы» и некоторых других специальных дисциплин. В данном курсе отметим только марки портландцемента. Марка цемента определяется пределом прочности при сжатии и изгибе образцов размером 40x40x160 мм, изготовленных и выдержанных в стандартных условиях. По прочности различают следующие марки портландцемента: 300, 400, 500, 550, 600. Цифра обозначает предел прочности при сжатии, кгс/см2 (или, соответственно, 30; 40; 50; 55; 60 МПа). После затворения происходит схватывание цементного теста, затем его твердение. При этом прочность образующегося цементного камня нарастает довольно быстро в течение первых 7 суток, затем от 7 до 28 суток рост прочности замедляется, а далее при положительной температуре и во влажной среде, рост прочности продолжается в течение нескольких лет. На основе портландцементного клинкера промышленностью освоено производство более 30 видов цементов. Портландцемент применяют при изготовлении кладочных и штукатурных растворов, а также в производстве бетонов. 4.4. Строительные растворыСтроительный раствор - это рационально подобранная смесь вяжущего вещества, воды, мелкого заполнителя и добавок, которая после затвердевания становится камнем. Строительные растворы предназначаются для скрепления камней и кирпичей в процессе кладки, для заполнения швов при монтаже зданий из крупноразмерных бетонных и железобетонных элементов, для оштукатуривания поверхностей и для придания им специальных свойств (водонепроницаемости, кислотостойкости и др.). По плотности строительные растворы подразделяются на тяжелые с массой в сухом состоянии свыше 1500 кг/м3 и легкие - менее 1500 кг/м3. По виду вяжущего: на простые - с одним вяжущим, и смешанные (сложные), состоящие из нескольких вяжущих (цементно-известковые, цементно-глиняные, известково-гипсовые). Кроме того, растворы подразделяются на воздушные (изготовленные на основе воздушных вяжущих), предназначенные для работы в сухих условиях, и гидравлические (на основе гидравлических вяжущих) - для работы во влажных условиях. По прочности на сжатие кгс/см2 растворы подразделяются на марки: 4, 10, 25, 50, 75, 100, 150, 200, 300. Марка раствора определяется испытанием на сжатие образцов-кубов со стороной 7,07x7,07x7,07 см или половинок балочек (после испытания балочек на изгиб) размером 4x4x16 см в возрасте 28 суток после твердения при температуре 20±5°С. В качестве вяжущих для приготовления растворов используют все виды цементов, известь, гипс, и др. В качестве мелкого заполнителя при приготовлении растворов применяют природные и искусственные пески, так называемые высевки. Растворы на искусственных песках (продукт дробления пород – гранитов, мраморов, известняков, шлаков и т. п.) чаще всего используются при штукатурных работах Для выполнения тех или иных строительных работ необходимы растворные смеси разной густоты (подвижности). Подвижность смеси характеризуется глубиной погружения в растворную смесь эталонного конуса (рис. 1). Например, при кирпичной кладке применяются растворы с глубиной погружения конуса 9-13 см; для растворов, используемых при монтаже панельных и крупноблочных зданий, глубина погружения 5-7 см. Расчет состава раствора производится по таблицам и аналитическим путем. Более подробно этот вопрос изучается в курсе «Строительные материалы».  Рис. 1. Прибор для определения подвижности растворной смеси: 1 – прибор для определения глубины погружения; 2 – фиксатор; 3 – конус; 4 – сосуд с раствором; 4.5. Бетоны и железобетонБетоном называют искусственный камень, полученный в результате затвердевания рационально подобранной смеси вяжущего, воды, мелкого и крупного заполнителя, а также различных химических добавок. Бетон – прочный и огнестойкий материал – известен очень давно. В Древнем Риме, например, из бетона на извести был построен ряд сложных инже- нерных сооружений. Но широкое применение бетона началось после появления портландцемента. Современное строительство немыслимо без бетона: бетон стал основным строительным материалом. 4.5.1. Классификация бетоновБетоны классифицируются по следующим признакам: основному назначению, виду вяжущего, виду заполнителей, структуре. По назначению различают бетоны конструкционные и специальные. Конструкционные - используются для изготовления несущих и ограждающих конструкций зданий и сооружений. К ним предъявляются требования главным образом по механическим свойствам, а также, при необходимости, по морозостойкости, водонепроницаемости, истираемости и др. Специальные - жаростойкие, химически стойкие, декоративные, радиационно-защитные, теплоизоляционные и др. - применяются при возведении специальных конструкций или их элементов. Главным критерием качества бетона является его прочность при сжатии, которая определяется прочностью контрольных образцов размером 15x15x15 см. В качестве показателей прочности используют марку и класс бетона. Марка бетона - это нормируемое значение его качества, принимаемое как среднее значение результатов испытания образцов. Строительными нормами и правилами для тяжелых бетонов установлены следующие марки: М50; М75; М100; М150; М200; М250; М300; М350; М400; М450; М500; М600 и выше (через М100), единица измерения - кгс/см2. Класс бетона - это нормируемое значение показателя прочности, принимаемое с гарантированной обеспеченностью (0,95), Это значит, что установленное классом свойство обеспечивается не менее чем в 95 случаях из 100. Бетоны подразделяются на классы: В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В20; В25; В30; В40; В45; В50; В55; В60, единица измерения - МПа. В зависимости от средней плотности бетоны подразделяются на: - особо тяжелые (ρ - тяжелые (обыкновенные) (ρ = 2200-2500 кг/м3), заполнителями в них служат плотные горные породы (гранит, известняк); - облегченные (ρ = 1800-2200 кг/м3); - легкие (ρ = 500-1800 кг/м3); - особо легкие (ρ 4.5.2. Тяжелые бетоны на плотных заполнителяхВиды бетонов подробно рассматриваются в дисциплине «Строительные материалы» и некоторых специальных дисциплинах, изучаемых на старших курсах. В данной работе дается только общее представление о бетоне, в частности, о тяжелом бетоне на плотных заполнителях, в котором в качестве вяжущего используется портландцемент. Исходные материалы. Как указано выше, в качестве вяжущего в таких бетонах чаще всего применяется цемент. К воде, используемой для затворения бетонной смеси, предъявляются определенные требования. Она не должна содержать вредных примесей, препятствующих его твердению. Нельзя применять болотную воду и воду, загрязненную различными примесями (кислотами, солями, маслами и т. д.), а также любую «неизвестную» воду, то есть такую, которая имеет непривычный цвет и запах. Пригодность воды устанавливается химическим анализом, а также сравнительным испытанием бетонных образцов на прочность. Без предварительной проверки можно применять питьевую воду. В качестве мелкого заполнителя, состоящего из зерен размером от 0,16 до 5 мм, чаще всего в тяжелых бетонах используют кварцевый песок. Зерновой состав песка, то есть соотношение зерен различной крупности, имеет очень большое значение, от него зависит плотность бетона и расход вяжущего. Примеси пыли, глины, ила, обволакивая зерна песка, ухудшают их сцепление с цементом. Кроме того, эти примеси увеличивают суммарную поверхность заполнителя, повышают водопотребность, что приводит к увеличению расхода цемента, уменьшению прочности и долговечности бетона, понижают его морозостойкость. Согласно нормативным документам, содержание этих примесей не должно превышать 3 %. В песке ограничивается также содержание органических примесей. В качестве крупного заполнителя в тяжелых бетонах используют щебень и гравий. Щебень - это продукт дробления горных пород. Крупность зерен щебня от 5 до 70 мм. Зерна щебня имеют рваную, развитую поверхность, что улучшает прочность сцепления растворной части бетона (цемент + вода + мелкий заполнитель) с ними. Гравий - это природные зерна таких же размеров, что и у щебня. Гравий имеет окатанную, гладкую поверхность и сцепление его с растворной частью бетона меньше. Крупный заполнитель должен соответствовать определенным стандартным требованиям. Прочность крупного заполнителя определяется испытанием на сжатие образцов правильной формы в виде цилиндра или куба, выпиленных из исходной горной породы. При невозможности испытать таким образом (например, для определения прочности гравия), пригодность заполнителя определяют по показателю дробимости. Для получения наиболее экономичного плотного бетона необходимо иметь зерна крупного заполнителя разных размеров и в определенном соотношении. Зерновой состав заполнителей определяют по результатам просеивания пробы через стандартный набор сит с отверстиями, мм: 70; 40; 20; 10; 5. Содержание илистых, глинистых, пылевидных и органических примесей в крупном заполнителе, как и в песке, не должно превышать 3%. Как указывалось выше, при приготовлении бетонной смеси, для придания ей или затвердевшему бетону специфических качеств, вводятся различные химические добавки. Например, применение пластифицирующих добавок позволяет уменьшить количество воды затворения и тем самым получить экономию цемента. В настоящее время нашли применение различные химические вещества для пластификации бетонных смесей: гидрофилизирующие, гидрофобизирующие, микропенообразующие, комплексные добавки, а также суперпластификаторы, весьма значительно повышающие подвижность бетонных смесей. Свойства бетонной смеси. Бетонная смесь должна обладать такими свойствами, которые обеспечивали бы хорошую укладку в опалубку или форму и уплотнение без расслоения и излишнего водоотделения. Оценка удобоукладываемости бетонной смеси производится с помощью стандартного конуса (рис. 2) и прибора для определения ее жесткости (рис. 3). Для уплотнения бетонной смеси с целью придания ей максимальной плотности (а, следовательно, и прочности) применяют различные виброустройства (поверхностные и глубинные вибраторы, виброплощадки и т. п.). Следует помнить, что недоуплотнение приводит к резкому снижению качества бетона и в первую очередь прочности.  Рис. 2. Определение подвижности бетонной смеси: П1 - мало-подвижная; П2 - подвижная; ПЗ – сильно подвижная; П4 - литая Нарастание прочности бетона возможно лишь при определенных тепло-влажностных условиях. Наиболее простым методом при положительной температуре является создание влажной среды регулярной поливкой бетона водой, укрытием влажным песком, опилками, эмульсиями, и т.д. Чем выше температура при обеспечении влажности, тем быстрее твердеет бетон.   Рис. 3. Определение жесткости бетонной смеси В заводских условиях широко используют различные приемы ускорения твердения - тепловлажностную обработку при температуре 80-95°С, в результате которой через 10-16 часов бетон имеет прочность 70 % марочной и более. 4.5.3. ЖелезобетонПрочность бетона при растяжении примерно в 10-20 раз ниже, чем при сжатии, большинство же несущих конструкций в процессе работы испытывают напряжение сжатия и растяжения. Это наглядно можно представить при рассмотрении схемы работы изгибающего элемента (рис. 4). Для восприятия растягивающих усилий в бетон вводят стальную арматуру. Сочетание бетона и арматуры и представляет собой новый строительный материал - железобетон. Создание железобетона стало возможным благодаря следующим факторам: 1) коэффициенты линейного расширения стали и бетона примерно одинаковы; 2) бетон (цементный камень) надежно защищает арматуру от коррозии; 3) бетон прочно сцепляется со стальной арматурой, составляя, таким образом, единый монолит. Создание железобетона стало революционным переворотом в строительстве. Железобетон применяется в строительстве в виде сборных и монолитных конструкций. Сборные конструкции изготавливаются на заводах железобетонных конструкций в многократно используемых металлических формах, затем доставляются на строительную площадку, где из них возводят здания и сооружения. Конструкции из монолитного бетона изготовляются непосредственно на месте, где в качестве форм используются различного вида опалубки. Начиная с 50-х годов, в нашей стране высокими темпами развивалась промышленность сборного железобетона, объем же применения монолитного железобетона неуклонно снижался (за исключением гидротехнического строительства). В настоящее время производство монолитного железобетона обретает как бы «второе дыхание», и объем его применения расширяется. Со временем было замечено, что в растянутой зоне железобетонных конструкций с обычным армированием появляются трещины из-за прогибов изгибаемых элементов, что приводит к коррозии стальной арматуры, уменьшению ее живого сечения, увеличению прогиба и раскрытию трещин (рис. 4). В конечном итоге это снижало долговечность железобетонных конструкций. В результате возникла идея предварительного натяжения арматуры, которое состоит в том, что путем искусственного обжатия бетона за счет предварительного натяжения арматуры появление нежелательных растягивающих напряжений в бетоне исключается. Таким образом, в этих конструкциях свойства бетона и арматуры используются наиболее полно. Смысл предварительного натяжения арматуры и работы предварительно напряженной железобетонной конструкции можно представить из рис. 5  Рис. 4. Схема работы железобетонного элемента на изгиб   Рис. 5. Схема предварительного напряжения железобетонных конструкций: а – предварительное напряжение в твердеющем бетоне; б – последующее напряжение в затвердевших готовых изделиях; 1 - упор; 2 - форма; 3 - натяжное устройство; 4 -анкерное устройство; 5 - стенка канала 4.6. Основные стеновые материалыНаиболее распространенными стеновыми материалами в настоящее время являются силикатный и керамический (глиняный) кирпич и камни. Вообще, кирпич как строительный материал изготавливается с древних времен, но если история применения силикатного кирпича насчитывает немногим более 100 лет, то керамический кирпич насчитывает уже несколько тысячелетий. 4.6.1. Производство силикатного кирпичаВ нашей стране силикатный кирпич выпускается двух размеров, мм: 250x120x65 - одинарный или условный кирпич; 250x120x88 - утолщенный или модульный кирпич. В соответствии с ГОСТ 379-95 масса кирпича в высушенном состоянии не должна превышать 4,3 кг. По этой причине утолщенный кирпич должен изготовляться с несквозными пустотами. По прочности при сжатии, с учетом прочности при изгибе, силикатный кирпич подразделяется на марки: 300, 250, 200, 150, 125, 100, 75. Цифра обозначает предел прочности при сжатии, кгс/см2 (или 30; 25; 20; 15; 12,5; 10; 7,5 МПа). Поскольку силикатный кирпич применяется для кладки ограждающих конструкций, он должен сохранять свою прочность при воздействии знакопеременных температур (замораживание и оттаивание), что характерно для большинства районов России. По морозостойкости (см. раздел 4.2) силикатный кирпич подразделяется на марки: 50, 35, 25, 15. Сырьем для получения силикатного кирпича и камней служат воздушная известь, обыкновенный кварцевый песок и вода; вместо кварцевого песка или для частичной его замены могут быть использованы отходы и попутные продукты промышленности (золы, шлаки и т. п.), в составе которых имеется SiO2.. Состав сырьевой смеси по массе примерно следующий: - известь - 5 - песок - 85 - вода- 13 %. Часть песка, равная массе извести, размалывается до тонкодисперсного состояния; чаще всего он размалывается совместно с известью. Процесс изготовления силикатного кирпича состоит из следующих основных технологических операций: дробление извести, совместный помол извести с частью песка (приготовление известково-кремнеземистого вяжущего), тщательное перемешивание молотых извести и песка с немолотым песком и водой, гашение полученной сырьевой смеси в силосах в течение 1-4 часов, повторное перемешивание и последующее прессование под давлением 20-30 МПа. Полученный сырец с помощью автоматов-укладчиков размещается на запарочных вагонетках и направляется в специальные аппараты, называемые автоклавами, на автоклавную обработку Автоклавы представляют собой металлические сосуды диаметром 2 м и длиной 17, 19, 21, и 40 м. В них подается водяной пар под давлением 0,8ч-1,6 МПа, который при этих параметрах имеет температуру 174,5 – 197,0°С. Процесс автоклавной обработки при указанном давлении пара продолжается 6-8 часов (общий цикл автоклавирования составляет 10-14 часов). Цементирующим веществом в силикатном кирпиче являются гидросиликаты кальция (CS), которые связывают в единый монолит все компоненты формовочной смеси. Это явление образования прочных и долговечных гидросиликатов кальция впервые открыл в конце XIX века австрийский профессор Михаэлис, и с тех пор силикатная промышленность во всех странах бурно развивалась. В России в настоящее время более 15 % зданий строятся из силикатного кирпича. Силикатный кирпич - несгораемый материал, но его нельзя применять при сооружении печей, дымоходов, дымовых труб, для кладки цокольных зданий ниже гидроизоляционного слоя, для кладки водопроводных и канализационных колодцев, для кладки стен зданий с мокрым режимом работы (бани, прачечные, душевые и т. д.). Кроме одинарного кирпича промышленностью строительных материалов освоено производство пустотелого силикатного с размерами 250x120x138 мм. В качестве стеновых материалов используются газобетонные мелкоразмерные блоки размерами 390x190x190 мм, которые изготавливают из газобетонной смеси, процесс получения которой заключается в следующем. При совместном помоле извести, кварцевого песка и воды образуется сметанообразная масса - шлам, в который добавляется небольшое количество газообразователя; чаще всего для этих целей используется алюминиевая пудра. В процессе реакции между алюминием и гидроксидом кальция выделяется водород, который вспучивает шлам, образуя газобетонную массу. Формы с газобетонной смесью направляются на автоклавную обработку с теми же параметрами, что и при производстве силикатного кирпича. В результате образуется пористый камень, средняя плотность которого может колебаться в широких пределах от 300 до 1200 кг/м3. Применяя смешанные вяжущие (что в настоящее время чаще всего и делается), состоящие из извести и цемента, можно получить так называемую распалубочную прочность (как правило, значение ее невысокое), и в этом состоянии массив разрезается на блоки нужных размеров, а затем уже направляется в автоклав для окончательного твердения. Если жидкий шлам перемешать с заранее приготовленной устойчивой пеной и далее обработать паром высокого давления в автоклаве или пропарить при атмосферном давлении, то получится пенобетон – материал, аналогичный по свойствам газобетону. Ячеистые стеновые материалы являются исключительно эффективными, и в настоящее время в России они находят все более широкое применение. 4.6.2. Производство керамического (глиняного) кирпичаОсновным компонентом для производства керамического кирпича и камней являются легкоплавкие глины; как уже. указывалось выше, к ним относятся глины со степенью огнеупорности ниже 1350°С. В соответствии с ГОСТ 530-95 керамический кирпич и камни изготовляются следующих размеров, мм: 250x120x65 - одинарный или условный кирпич; 250x120x88 - утолщенный или модульный кирпич; 250x120x138 - керамический камень. Модульный кирпич и керамические камни выпускаются пустотными. К этим материалам предъявляются требования по прочности, средней плотности, теплопроводности, морозостойкости и некоторым другим показателям. По пределу прочности при сжатии с учетом прочности при изгибе (кгс/см2) кирпич подразделяется на следующие марки: 300, 250, 200, 175, 150, 125, 100, 75. По морозостойкости кирпич имеет 4 марки: 50, 35, 25, 15. Керамические стеновые материалы подразделяются на рядовые и лицевые, последние используют для кирпичной кладки наружных, фасадных поверхностей без последующей их декоративной отделки. Кроме глины при производстве кирпича применяют отощающие, выгорающие, пластифицирующие и некоторые другие добавки. Формование кирпича осуществляют способом пластического формования и способом полусухого прессования. При пластическом способе формования глина вначале дробится, затем подается в глиносмеситель, в котором перемешивается с добавками и водой. Влажность формовочной массы при этом способе формования находится в пределах 20-25 %. Формование осуществляется на ленточных прессах с последующей разрезкой бруса не отдельные кирпичи. Полученный сырец подвергается сушке до влажности около 5 %, после чего высушенный сырец укладывается на вагонетки и обжигается в специальных печах при температуре 950 При полусухом способе формования глина вначале дробится в вальцах и подсушивается в сушильных барабанах до влажности 5 Следует отметить, что по физико-механическим характеристикам керамический кирпич и камни превышают многие аналогичные показатели силикатного кирпича, однако эффективность производства керамического кирпича значительно ниже. В частности, энергоемкость, продолжительность технологического процесса, а следовательно, и стоимость этих материалов значительно выше. 4.6.3. Стеновые материалы из попутных продуктов промышленностиВ процессе переработки сырья и сжигания топлива образуется значительное количество отходов, которые с успехом могут быть использованы для изготовления стеновых материалов. Так, из смеси гипсового вяжущего, воды и древесных опилок можно изготавливать стеновые блоки сравнительно невысокой, но достаточной для малоэтажного строительства прочностью. В качестве заполнителя кроме опилок можно использовать древесную стружку, льняную костру, шлаки и золы. Для изготовления таких материалов вместо гипсового вяжущего применяют также цемент или смесь цемента с воздушной известью. Могут быть применены и другие комбинации вяжущих и заполнителей для изготовления в виде мелкоразмерных блоков или крупных панелей. 4.7. Теплоизоляционные и звукопоглощающие материалы и конструкции4.7.1. Теплоизоляционные материалыТеплоизоляционными называют материалы, предназначенные для защиты от потерь тепла зданиями, сооружениями и теплотехническим оборудованием или от нагрева (в холодильных установках). Эти материалы характеризуются высокой пористостью, небольшой средней плотностью и низким коэффициентом теплопроводности. По химическому составу они подразделяются на минеральные и органические; по внешнему виду - на сыпучие, рулонные, шнурованные, зернистые, штучные. Из минеральных теплоизоляционных материалов в настоящее время наибольшее распространение получила минеральная вата. Минеральную вату получают раздувом или центробежным распылением огненно-жидких расплавов доменных, металлургических шлаков или горных пород. Ее выпускают чаше всего в виде минераловатных плит марок 75, 100, 125, (кг/м3) с коэффициентом теплопроводности 0,044-0,105 Вт (м°С). Минеральная вата огнестойка, биостойка. Однако при постоянной работе с ней необходимо предусматривать защиту тела и органов дыхания от попадания мельчайших минеральных волокон. В настоящее время промышленностью строительных материалов освоено производство теплоизоляционных материалов аналогичных минеральной вате, но с более высокими теплоизоляционными и санитарно-гигиеническими свойствами, например URSA, супертонкое базальтовое волокно и др. Из зернистых теплоизоляционных материалов в настоящее время наиболее распространен керамзитовый гравий, который получают обжигом во вращающихся печах при температуре около 1000°С гранул из вспучивающейся глины. Размер зерен керамзита от 5 до 40 мм, насыпная плотность от 400 до 900 кг/м3. Его применяют в виде насыпной изоляции для утепления чердачных перекрытий, при устройстве совмещенных кровель жилых и промышленных зданий, а также в качестве пористого крупного заполнителя в легких бетонах. Аналогичными свойствами обладает вспученный вермикулит, сырьем для получения которого служит природный вермикулит - сложный алюмосиликат магния. Вспученный вермикулит получают путем кратковременного обжига и измельчения природного вермикулита. Области применения те же, что и у керамзита. Перлит представляет собой кремнеземистую горную породу вулканического происхождения, в составе которой имеется кристаллизационная вода. При кратковременном обжиге при температуре 700-1200°С перлит вспучивается, значительно увеличиваясь в объеме. Перлит обжигают в шахтных, вращающихся печах, а также в специальных установках во взвешенном состоянии. Перлит имеет малую среднюю и насыпную плотность и, соответственно, низкий коэффициент теплопроводности. Его применяют для теплоизоляции ограждающих конструкций, трубопроводов, технологического оборудования, для приготовления растворов «теплой» штукатурки. 4.7.2. Звукопоглощающие материалы и конструкцииЗвукопоглощающие материалы и конструкции служат для снижения энергии отраженных звуковых волн. При отражении звуковых волн какой-либо поверхностью в той или иной мере происходит поглощение звуковой энергии. Под звукопоглощающими материалами и конструкциями следует понимать те материалы и конструкции, у которых коэффициент звукопоглощения α>0,2. Классифицировать звукопоглощающие материалы и конструкции целесообразно по принципу механизма поглощения ими звуковой энергии. С этой точки зрения звукопоглощающие материалы и конструкции могут быть разделены на пять нижеприведенных классов. 1. Волокнисто-пористые поглотители Наиболее простой в изготовлении и распространенной в практике строительства звукопоглощающей облицовкой являются конструкции в виде слоя однородного пористого материала конечной толщины, укрепленного непосредственно на ограждении, либо с относом от него на некоторое расстояние. К волокнисто-пористым звукопоглощающим материалам относятся следующие материалы: войлок, фетр, акустическая штукатурка, фибролит, минераловатные плиты, поропласты, супертонкое стекловолокно и др. Падающие на звукопоглощающий материал звуковые волны вызывают колебания воздуха в узких порах-каналах волокнисто-пористого материала. В капиллярных воздушных трубках возникает трение и как следствие – необратимые термодинамические потери. Волокнисто-пористый материал, расположенный на жесткой отражающей поверхности, хорошо поглощает, главным образом, звуки высоких частот. 2. Мембранные поглотители Мембранные поглотители представляют собой раму, на которой укреплены тонкие листы фанеры, металла, клеенки или других материалов. Под действием падающих звуковых волн гибкие элементы колеблются, и за счет внутреннего трения в них происходит превращение кинетической энергии колебаний в тепловую. Примером данного вида поглотителя могут служить застекленные оконные переплеты, которые особенно эффективно поглощают низкочастотные звуки. 3. Резонансные поглотители Резонансные поглотители представляют собой специальные конструкции, основанные на акустических свойствах резонаторов Гельмгольца. Классический резонатор Гельмгольца состоит из воздушной полости, соединенной горловиной с окружающим воздухом (рис. 6).  Рис. 6. Схема воздушного резонатора Гельмгольца Трансформация колебательной энергии звуковых волн, падающих на резонатор, в тепловую происходит в результате трения воздуха в горловине. На практике вместо штучных резонаторов применяют резонансные панели - перфорированные экраны (рис. 7).  Рис. 7. Резонансная звукопоглощающая конструкция 4. Комбинированные звукопоглощающие конструкции Данные конструкции включают комбинации описанных выше поглотителей с целью увеличения звукопоглощения и расширения их частотного диапазона. Примером может служить звукопоглощающая конструкция, состоящая из волокнисто-пористого слоя, расположенного на твердой отражающей поверхности и покрытого перфорированным экраном. Наличие воздушного зазора между экраном и слоем волокнисто-пористого материала обеспечивает равномерное распределение звуковых волн по поверхности материала. Выбор поглотителя, его толщина, а также конструктивное выполнение определяются, в первую очередь, частотами, на которых нужно уменьшить интенсивность шума, и рядом технологических и противопожарных требований. На рис. 8 представлена комбинированная звукопоглощающая конструкция.  Рис. 8. Комбинированная звукопоглощающая конструкция 5. Штучные звукопоглотители Штучные звукопоглотители представляют собой объемные звукопоглощающие тела, свободно подвешиваемые в помещениях. Штучные звукопоглотители могут быть изготовлены в виде различных геометрических форм: щитов, конусов, призм, параллелепипедов и т. д.. 4.8. Кровельные и гидроизоляционные материалыКровельные и гидроизоляционные материалы применяются для защиты зданий и сооружений от воздействия атмосферной влаги или грунтовых вод. Они бывают штучные, листовые, рулонные и мастичные. Типичным представителем штучных кровельных материалов является черепица. Это один из самых древних кровельных искусственных материалов. Керамическая черепица, сравнительно недорогая, исключительно долговечна, огнестойка, имеет хорошие декоративные качества. Недостатком черепицы является относительно большая масса, в силу чего для устройства кровли требуется большое количество древесины, большой уклон кровли. Кроме того, кровли из черепицы неиндустриальны, при их устройстве применяется много ручного труда. По назначению черепицу подразделяют на ря-довую, коньковую, разжелобочную, концевую. Для производства черепицы используют жирные и пластичные глины. Технология производства керамической черепицы практически не отличается от технологии изготовления керамического кирпича. Морозостойкость черепицы должна быть не менее 25 циклов. За последние годы освоено производство цементно-песчаной штампованной черепицы, которая изготовляется из цементно-песчаного жесткого раствора. Для улучшения декоративных свойств в раствор добавляются пигменты различных цветов. Цементно-песчаная черепица по своим свойствам близка к керамической. Наиболее характерными листовыми кровельными материалами являются асбестоцементные волнистые и плоские листы. Их получают в результате затвердевания смеси асбеста, портландцемента и воды. Волокна распушенного асбеста, прочно сцепляясь с цементным камнем, армируют его и придают высокую прочность. Асбестоцементные изделия не горят, морозостойки, долговечны, имеют малую водопроницаемость, однако обладают повышенной хрупкостью и при неравномерном насыщении водой могут коробиться. Наиболее широко применяют в качестве кровельных волнистые листы обыкновенного профиля (ВО) размером 1200x686 мм и толщиной 5,5 мм. Промышленностью выпускаются также асбестоцементные листы усиленного профиля (ВУ). Для улучшения декоративных качеств асбестоцементных листов в процессе изготовления в сырьевую смесь вводят щелочестойкие пигменты различных расцветок. К листовым кровельным материалам относится кровельная сталь толщиной 0,5-0,8 мм без защитного покрытия или с цинковым покрытием. Кровля из стальных листов без защитного покрытия требует тщательного ухода и периодического окрашивания масляными красками. К недостаткам этих кровель можно отнести значительную трудоемкость укладки, а также сложности при выполнении ремонтных работ. Наибольшее распространение в настоящее время получили рулонные кровельные и гидроизоляционные материалы. По структуре рулонные кровельные материалы подразделяются на основные и безосновные. Кровля из рулонных материалов обычно выполняется из нескольких слоев, склеенных между собой специальными мастиками, и называется кровельным ковром. Рубероид получают пропиткой кровельного картона сначала легкоплавким и затем тугоплавким битумом. Одна из сторон может посыпаться крупнозернистой или чешуйчатой посыпкой, другая сторона посыпается тальком во избежание склеивания рулона в процессе перевозки и хранения. Рубероид, имеющий с одной стороны крупнозернистую или чешуйчатую посыпку, называется кровельным и предназначается для покрытия верхнего слоя кровельного ковра. Рубероид же, покрытый с обеих сторон мелкозернистой или пылевидной посыпкой, называется подкладочным, и он применяется в нижних слоях кровельного ковра. Рубероид выпускается в рулонах, шириной 1 м общей площадью 10-12 м2, каждый из которых должен иметь маркировку, например, РКК-420 (рубероид кровельный с крупнозернистой посыпкой, масса 1 м2 непропитанного картона 420 г). Следует отметить, что рубероид недостаточно долговечен, кровли из рубероида уже через 3-5 лет требуют ремонта. Пергамин - беспокровный материал, изготовляемый путем пропитки кровельного картона мягкими битумами. Его выпускают марок П-300 и П-350 в рулонах площадью 20 м2 при ширине 1000, 1025 и 1050 мм. Применяется пергамин как подкладочный материал под верхние слои кровли из рубероида или других кровельных материалов, а также для устройства пароизоляции в чердачных перекрытиях. Стеклорубероид - получают путем двухстороннего нанесения тугоплавкого нефтяного битума на стекловолокнистый холст. Выпускается двух видов: кровельный и подкладочный. Одна из сторон стеклорубероида может иметь крупнозернистую или чешуйчатую посыпку, другая сторона покрывается мелкозернистой или пылевидной посыпкой во избежание склеивания полотнища в процессе перевозки и хранения. Стеклорубероид выпускают в рулонах площадью 10м2 при ширине 960 и 1000 мм; используется он как в верхних, так и внутренних слоях многослойной рулонной кровли. Гидроизол - производят пропиткой асбестового или асбестоцеллюлозного картона нефтяным битумом. Он выпускается двух марок ГИ-Г и ГИ-К в рулонах площадью 20 м2 при ширине 950 мм. Он также посыпается слоем талька. Гидроизол является биостойким, исключительно долговечным гидроизоляционным материалом, поэтому его применяют для гидроизоляции ответственных подземных конструкций, а также в гидротехническом строительстве. Металлоизол изготовляется из отожженной алюминиевой фольги толщиной 0,2-0,5 мм, покрытой с обеих сторон смесью тугоплавкого нефтяного битума с асбестовым волокном или резинобитумной смесью. Металлоизол выпускают марок МА-5560 и МА-270 в виде рулонов площадью 10м2 при ширине 460 мм. Это исключительно долговечный кровельный и гидроизоляционный материал. Фольгоизол - рулонный материал, изготовляемый из тонкой рельефной фольги, покрытой с нижней стороны слоем резинобитумного или полимернобитумного вещества, смешанного с минеральным наполнителем и антисептиком. Фольгоизол подразделяется на кровельный и гидроизоляционный. Его выпускают площадью 10 м2 при ширине полотна 960 и 1000 мм. Фольгоизол - исключительно долговечный материал. Бризол - рулонный безосновный гидроизоляционный материал, он изготовляется путем прокатки на каландре смеси, состоящей из нефтяного битума, дробленых отходов резины, наполнителя (асбестового волокна) и пластификатора. Он обладает повышенной водо - и морозостойкостью и эластичностью. Применяется для антикоррозионной защиты трубопроводов и для гидроизоляции подземных сооружений. Толь кровельный - изготовляется пропиткой кровельного картона каменноугольными или сланцевыми легкоплавкими и тугоплавкими дегтями с крупнозернистой посыпкой с одной стороны и посыпкой тальком с другой, во избежание склеивания полотнища. При пропитке кровельного картона только легкоплавким дегтем получают толь-кожу. Толь используют как кровельный материал, а толь-кожу - как подкладочный при устройстве многослойной кровли и для пароизоляции в чердачных перекрытиях. Толь менее долговечен, чем рубероид и другие рулонные кровельные материалы. Кроме перечисленных выше кровельных и гидроизоляционных материалов, в строительстве применяются гидроизоляционные и кровельные мастики. Их получают смешиванием органических вяжущих веществ с минеральными наполнителями и различными добавками, улучшающими качество мастик. В зависимости от исходных вяжущих веществ мастики подразделяются на битумные, дегтевые, полимерные и др. По способу укладки мастики делят на горячие и холодные. Горячие битумные мастики приготовляют из битума в смеси с наполнителем - андезитом, кварцевым песком, асбестом и т. п. Примерный состав мастик по массе следующий: битума - 70-90 %, наполнителей -30-10 %. Холодную битумную мастику перед укладкой на основание расплавляют до температуры 150-160°С. Для приготовлении горячих битумных мастик битум расплавляют до температуры 220°С. |