Основы технических измерений 1 Понятие об измерениях. Единицы измерений Измерение

Скачать 256.7 Kb. Скачать 256.7 Kb.

|

|

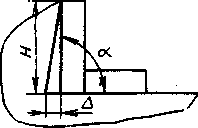

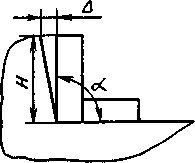

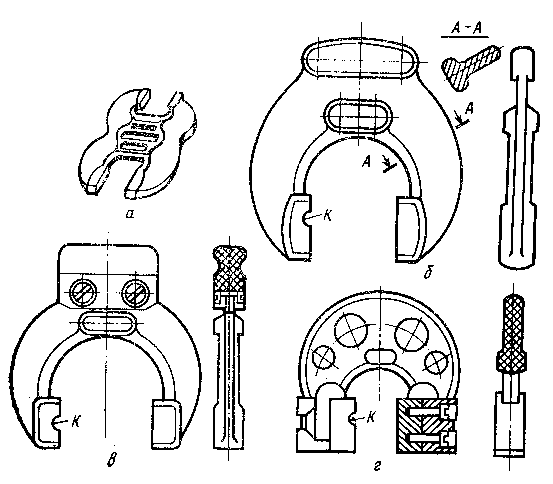

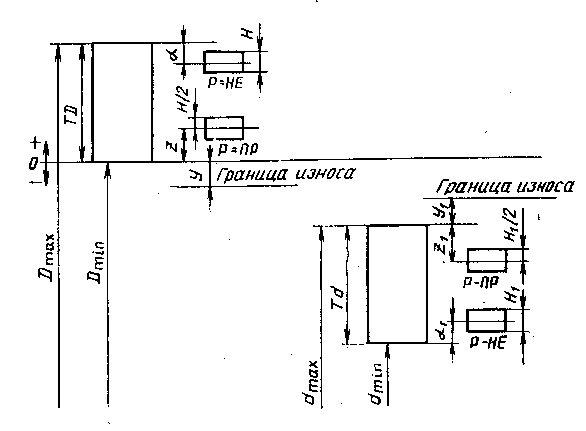

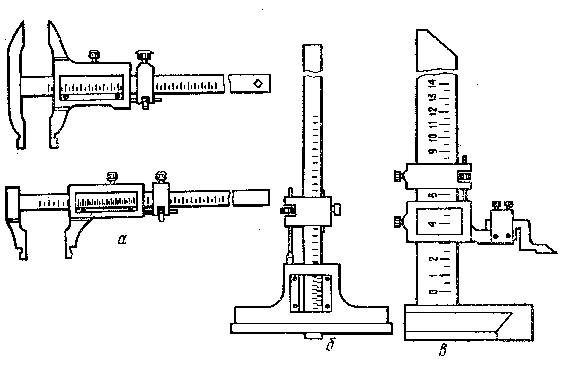

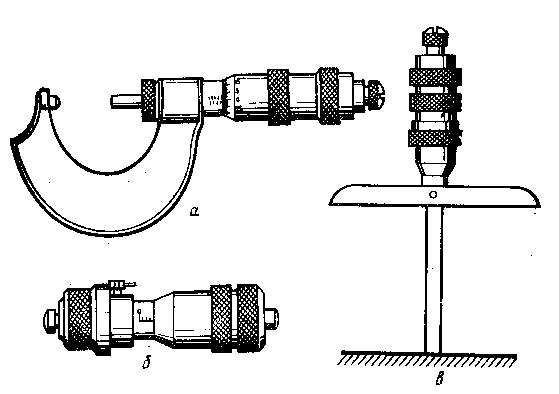

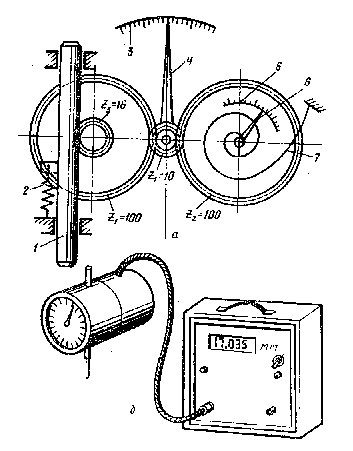

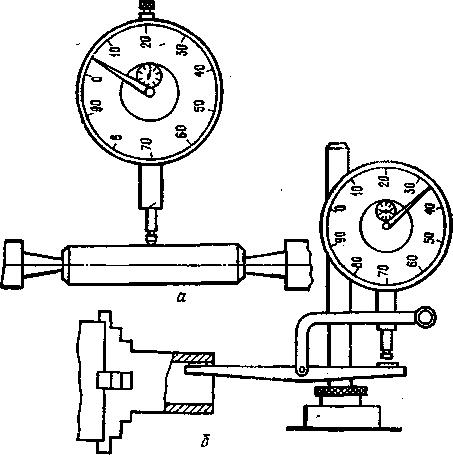

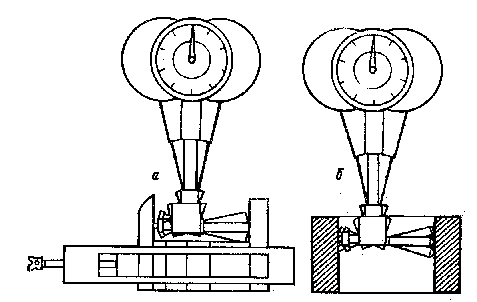

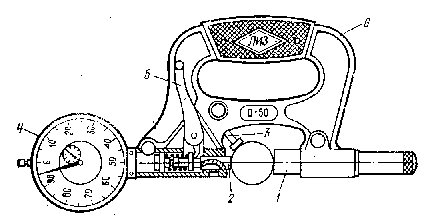

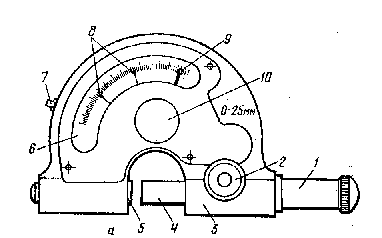

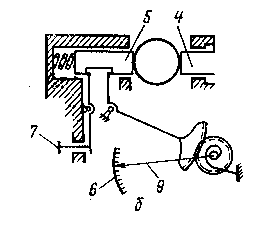

Угловые меры служат для хранения и передачи единицы плоского угла, проверки и градуировки угловых приборов, для контроля угловых изделий. Их обычно изготавливают из стали в виде трех- и четырехгранных плиток. Измерительные поверхности плиток доводят, что позволяет составлять блоки из нескольких мер. В соответствии со стандартом угловые меры выпускают в виде нескольких наборов 0, 1 и 2-го классов точности в зависимости от допускаемых отклонений рабочих углов. Так, для 0-го класса отклонения рабочих углов находятся в пределах ±3...5", первого ±10" и второго ±30". Для контроля взаимной перпендикулярности применяют угольники с рабочим углом 90°. Угольники изготавливают пяти типов и четырех классов точности (0, 1, 2 и 3). Измерение углов при помощи угловых мер основано на методе сравнения. Для отсчета разности углов используют световой просвет между сторонами измеряемого угла и меры (рис. 52). Отклонение угла изделия от угла меры определяется по отношению просвета к длине стороны Н. Если просвет не более 30 мкм, то используют образцы просвета, если более 30 мкм — специальные щупы. Р   ис. 52. Измерение углов угольником. ис. 52. Измерение углов угольником.17. Калибры Калибрами называются средства контроля, служащие для проверки соответствия техническим условиям размеров, формы и взаимного расположения осей и поверхностей. Калибры изготавливают из хромистой стали. В зависимости от условий оценки годности деталей калибры бывают нормальные и предельные. Нормальные копируют действительные размеры изделий и его форму. Годность изделий в этом случае оценивают по вхождению и степени прилегания калибров к изделиям. Так как степень прилегания исполнитель устанавливает по ощущению, то результаты поверки субъективны. Поэтому такие калибры применяют редко. Предельные калибры служат для того, чтобы определить, находится ли действительный размер контролируемого изделия в пределах допуска. Калибры для валов называются скобами (кольцами) (рис. 53), а для отверстий — пробками (рис. 54). Комплект состоит из проходного и непроходного калибров. Проходным калибром контролируют начало поля допуска, а непроходным — конец поля допуска детали. Деталь считается годной, если под действием собственной массы проходной калибр проходит, а непроходной не проходит.  Рис. 53. Калибры для контроля валов — скобы: а — двусторонняя; б — односторонняя; в — односторонняя с ручкой; г — со вставками  Рис. 54. Калибры для контроля отверстий — пробки: а — двусторонняя; б — неполная; в — односторонние проходная (1) и непроходная (2); г — односторонняя проходная и непроходная, д — листовая двусторонняя; е — штихмас-нутромер. На рабочих местах применяются рабочие калибры (Р-ПР и Р-НЕ). Контролеры и заказчики применяют приемные калибры (П-ПР и П-НЕ). Для проверки самих калибров в процессе изготовления и эксплуатации применяют контрольные калибры (К-ПР и К- НЕ). Проходная пробка служит для контроля наименьшего размера отверстия, а непроходная — наибольшего. Брак по проходному калибру исправим, по непроходному — неисправим. Калибры-пробки по конструктивному исполнению бывают полными и неполными, двусторонними и односторонними, регулируемыми и нерегулируемыми. Полными пробками, как правило, проверяют изделия диаметром не более 100 мм, а неполными — более 100 мм. Непроходной скобой контролируют наименьший размер вала, а проходной — наибольший. Регулируемые скобы обычно применяют в условиях серийного производства; это позволяет расширить диапазон контролируемых изделий. Однако точность контроля ими ниже, чем у нерегулируемых скоб. Различают собственный и рабочий размеры скоб. Собственный размер получают по результатам измерений; рабочий — это размер скобы под нагрузкой. При контроле диаметров валов от 50 до 100 мм разность между собственным и рабочим размерами скоб составляет 1,5 мкм, при контроле диаметров 100... 170 мм — 4,5 мкм. В процессе контроля калибры изнашиваются. В 6ольшей мере подвергаются износу проходные калибры. 1.8. Допуски калибров Поля допусков калибров расположены относительно номинальных размеров. Номинальными размерами калибров считаются предельные размеры деталей. Схема расположения no-лей допусков рабочих калибров показана на рисунке 55. В соответствии ГОСТ 24853—81 (СТ СЭВ 157—75) установлена система допусков на гладкие калибры для контроля отверстий и валов, с размерами до 500 мм. При изготовлении калибров предусмотрены следующие допуски: Н — на рабочие калибры-пробки; Н8 — то же, но со сферическими измерительными поверхностями; H1 — на калибры-скобы; НР — на контрольные калибры для валов. Для проходных калибров установлена граница износа. Износ их с допуском до IT 8 включительно может выходить за границу поля допуска детали на личину Y для пробок и Y1 для скоб. Для проходных калибров квалитетов от IT 9 до IT 17 износ ограничивается проходным пределом, т. е. Y=Y1 = 0. Поля допусков Н и H1всех проходных калибров сдвинуты внутрь поля допуска изделия для калибров-пробок на величину Z, для калибров-скоб — на Z1При номинальных размерах более 180 мм поле допуска непроходного калибра также сдвинуто внутрь поля допуска детали для пробок на величину и для скоб — на 1. Эта так называемая зона безопасности служит для компенсации погрешности контроля. Для непроходных калибров размером до 180 мм = 1 = 0. При сдвиге полей допусков калибров и границ износа их проходных сторон внутрь поля допуска детали устраняется возможность искажения посадок и гарантируется получение размеров деталей в пределах полей допусков. Размер калибра, проставленный на его чертеже таким образом, чтобы допуск на его изготовление был направлен в «тело» детали, называется исполнительным. За исполнительный размер пробки принят наибольший предельный размер с отрицательным отклонением; за исполнительный размер скобы — ее наименьший предельный размер с положительным отклонением.  Рис. 55. Расположение полей допусков калибров 2.Универсальные и специальные средства измерений 2.1. Универсальные инструменты и приборы для абсолютных измерений Инструменты и приборы служат для определения величины. К наиболее распространенным измерительным инструментам относятся штангенинструменты и микрометрические измерительные инструменты. Штангенинструменты подразделяются на штангенциркули для измерения наружных и внутренних размеров; штангенглубиномеры для измерения глубины отверстий, пазов; штангенрейсмусы для разметки и измерения высоты изделий (рис. 56).  Рис. 56. Штангенинструменты: а — штангенциркули; б — штангенглубиномер; в — штангенрейсмус Штангенинструменты всех видов снабжены штангой и специальным устройством — нониусом, по которому отсчитывают дробные доли делений основной шкалы. Нониусы изготавливают с точностью отсчета 0,1 и 0,05 мм. Отсчет по нониусу основан на способности человеческого глаза достаточно точно определять степень совпадения штрихов двух сомкнутых шкал. Для расчета нониуса необходимо знать длину деления с основной шкалы, точность отсчета по нониусу основной шкалы i и модуль нониуса который показывает, сколько делений основной шкалы соответствует одному делению нониуса. Число п делений шкалы нониуса, длина деления b шкалы нониуса и длина l шкалы нониуса определяются по следующим зависимостям: n = c/i; b = c—i; l = nb = n (yc— i) Например, если i=0,l мм; с= 1мм; = 2, то n=10, b = 1,9 мм и l= 19 мм. Штангенциркули бывают трех типов: ШЦ-I, ШЦ-П и ШЦ-1П. Штангенциркули типа ШЦ-I характеризуются двусторонним расположением губок для наружных и внутренних измерений и снабжены линейкой для определения глубин. Точность отсчета по нониусу составляет 0,1 мм. Штангенциркули типа ШЦ-П изготавливаются с двусторонним расположением губок и служат для измерения и разметки. Точность отсчета по нониусу составляет 0,05 мм и 0,1 мм. Штангенциркули типа ШЦ-1П выпускаются с односторонними губками для наружных и внутренних измерений с точностью отсчета по нониусу 0,05 и 0,1 мм. Существуют штангенциркули с цифровым отсчетом. Такое устройство упрощает отсчет результатов измерений и увеличивает производительность труда контролера. Штангенглубиномеры выполнены так, что их рабочими поверхностями служат торцовая поверхность штанги и нижняя поверхность основания. Выпускаются также Штангенглубиномеры с цифровым отсчетом. Штангенрейсмусы изготавливаются с ценой деления 0,05 мм. Предельные погрешности штангенинструмента при измерении размеров от 1 до 500 мм составляют 80... 300 мкм. Микрометрические инструменты (рис. 57) служат для измерения линейных размеров и основаны на использовании микровинтовой пары и преобразовании вращательного движения в поступательное. Цена деления микрометрических инструментов 0,01 мм. У микрометрических инструментов две шкалы — продольная и круговая. На продольной шкале нанесено два ряда штрихов, сдвинутых относительно один другого на 0,5 мм. Цена деления продольной шкалы 0,5 мм, круговой — 0,01 мм.  Рис. 57. Микрометрические инструменты: а — микрометр; б — нутромер; в — глубиномер. Выпускаются микрометры с цифровым отсчетом, позволяющие сразу получить результат измерения. Для создания измерительного усилия (7±2) Н микрометры снабжены специальными стабилизаторами усилий в виде трещотки. Предельная погрешность микрометров определяется верхними пределами измерения и составляет от 4 мкм для микрометров с диапазоном измерений 0...25 мм до ±50 мкм для микрометров с диапазоном измерений 500...600 мм. Микрометры выпускаются 0, 1 и 2-го классов точности. Инструментальные и универсальные микроскопы предназначены для измерения углов и линейных размеров деталей и инструмента, а также для проверки калибров. Инструментальные микроскопы выпускают двух видов: малый инструментальный микроскоп ММИ и большой инструментальный микроскоп БМИ. Инструментальные микроскопы — лабораторные приборы. Поэтому в помещении, где они установлены, следует поддерживать температуру (20 ±3) °С и относительную влажность не выше 70 %. Цена деления микровинтов 0,005 мм, пределы измерения 0... 25 мм. При установке между концами микровинта и измерительным упором на столике микроскопа концевой меры можно пределы измерения увеличить в продольном направлении до 75 мм для ММИ и до 150 мм для БМИ. Проекторы применяются для контроля деталей со сложными фасонными поверхностями. При помощи этих приборов на экране получается увеличенное изображение контролируемой детали. Проекторы могут работать в проходящих или отраженных лучах. Деталь считается годной, если контур ее изображения располагается между предельными контурами чертежа детали, помещенного на экран. Размер детали определяют непосредственным измерением увеличенного изображения на экране либо по показателям специальных отсчетных устройств. Выпускаются следующие виды проекторов: большой проектор БП, часовой проектор ЧП, проекторы массового контроля ПМК, средние и настольные проекторы. 2.2. Приборы для относительных измерений Приборы для относительных измерений служат для определения малых линейных размеров, не выходящих за пределы показаний шкалы измерительной головки. Эти приборы основаны на преобразовании малых перемещений измерительного стержня в большие перемещения указателя. В зависимости от устройства механизма они разделяются на рычажные, с зубчатой, рычажно-зубчатой, рычажно-винтовой, рычажно-пружинной передачей. Действительный размер детали определяют за счет прибавления (или вычитания — в зависимости от направления смещения стрелки от нулевого штриха) отклонения к известному размеру меры. Приборы с зубчатой передачей. К ним относятся индикаторы часового типа. Рейка индикатора с зубчатой передачей, нарезанная на измерительном стержне 1 (рис. 58), входит в зацепление с шестерней z3=16, на оси которой жестко закреплена шестерня z1=100.  а - кинематическая схема: 1 - измерительный стержень; 2 - пружина; 3 и 5 - шкалы; 4 - стрелка индикатора; 6 - малая стрелка; 7 — пружинный волосок; б— общий вид индикатора с цифровым отсчетом ри измерении линейное перемещение стержня 1 вызывает поворот шестерен z1и z3, которые, в свою очередь, вращают шестерню z4=10. На оси шестерни z4 закреплена стрелка 4 индикатора. Шестерня z2=100, на оси которой неподвижно насажены втулка с пружинным волоском 7 и малая стрелка 6, находится в зацеплении с шестерней z4=10. Пружинный волосок служит для устранения мертвого хода, который влияет на устойчивость показаний стрелки 4 при возвратно-поступательных движениях измерительного стержня. Измерительное усилие, создаваемое пружиной 2, находится в пределах 80... 200 Н. Перемещение стержня 1 на 1 мм соответствует полный оборот стрелки индикатора 4. Целые миллиметры отсчитываются по шкале 5 малой стрелкой 6. Погрешность индикаторов часового типа находятся в пределах от ±6 до ±40 мкм. Для расширения области применения индикаторов используются различные стойки, штативы. Индикаторы применяют во многих приборах: скобах, нутромерах, глубиномерах и т. п. Д  ля измерения радиального биения (рис. 59) деталь устанавливают в центрах или на призме. Измеритель наконечник индикатора опускают на поверхность детали в верхней ее точке. Создают запас хода индикатора в 1 ... 2 оборота для того, чтобы фиксировать как положительные, так и отрицательные его показания. Устанавливают индикатор на нуль и, медленно проворачивая деталь на 360°, замечают крайние правое и левое отклонения стрелки. Биение детали будет равно разности значений отклонений, взятых со своими знаками. ля измерения радиального биения (рис. 59) деталь устанавливают в центрах или на призме. Измеритель наконечник индикатора опускают на поверхность детали в верхней ее точке. Создают запас хода индикатора в 1 ... 2 оборота для того, чтобы фиксировать как положительные, так и отрицательные его показания. Устанавливают индикатор на нуль и, медленно проворачивая деталь на 360°, замечают крайние правое и левое отклонения стрелки. Биение детали будет равно разности значений отклонений, взятых со своими знаками.Рис. 59. Измерение радиального биения: а — вала; б — отверстия. риборы с рычажно-зубчатой передачей. К ним относятся индикаторные скобы, индикаторные нутромеры, рычажные микрометры, в конструкции которых сочетаются рычажные и зубчатые передачи. Цена деления круговой шкалы рычажно-зубчатых приборов 1, 2 и 10 мкм. Индикаторные нутромеры предназначены для измерения внутренних размеров деталей относительным методом. На рисунке 60 показана схема измерения диаметра гильзы цилиндров индикаторным нутромером.  Рис. 60. Измерение диаметра гильзы: а — установка на «0»; б — установка в продольном сечении. рибор устанавливают при помощи микрометра с погрешностью не более ±0,004 мм или набора концевых мер длины. Предварительно его настраивают на размер, равный номинальному размеру гильзы. Затем создают запас хода с 1 ... 2 оборота стрелки индикатора, необходимый для того, чтобы определять диаметр изношенных гильз. После этого стрелку индикатора ставят на «0» и переносят нутромер на измеряемую гильзу (деталь). При измерении гильзы прибор в осевом сечении устанавливают в результате покачивания. В поперечном сечении это обеспечивается центрирующим мостиком. Индикаторные скобы (рис. 61) используют для замера наружных размеров деталей.  Рис. 61. Индикаторная скоба: 1 и 2 — подвижная и переставная пятки; 3 — переставной упор; 4 — индикатор часового типа; 5 — отводка; 6 — корпус. Рычажные скобы (рис. 62) предназначены для контроля шлифованных и доведенных деталей.   Рис. 62. Рычажная скоба: а — общий вид; 6 — рычажно-зубчатый механизм; 1 — колпачок переставной пятки; 2 — стопор; 3 — корпус; 4 и 5 — переставная и подвижная пятки; 6 — шкала; 7 — отводка подвижной пятки; 8 — указатели начала и конца допуска; 9 — стрелка; 10 — колпачок. Рычажно-зубчатый механизм скобы аналогичен механизму рычажного микрометра. На нуль скобу устанавливают по блоку концевых мер размером, равным номинальному размеру детали. Цена деления рычажной скобы 0,002 мм. Выпускаются также рычажные скобы с цифровым отсчетным устройством. |