Основы технических измерений 1 Понятие об измерениях. Единицы измерений Измерение

Скачать 256.7 Kb. Скачать 256.7 Kb.

|

|

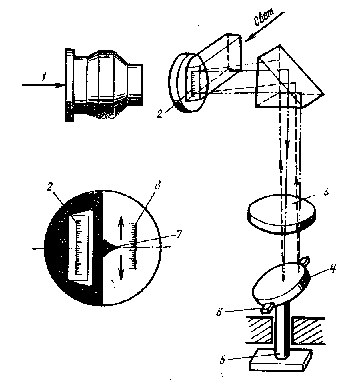

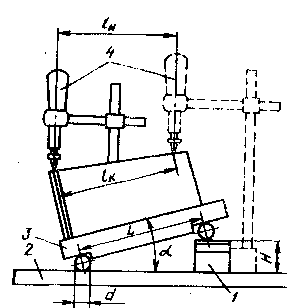

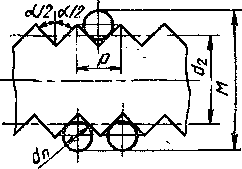

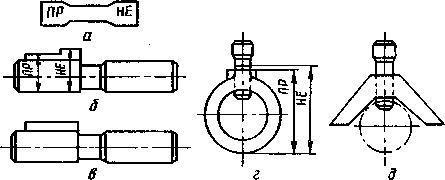

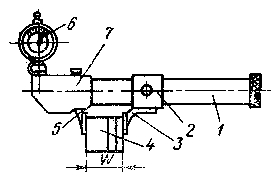

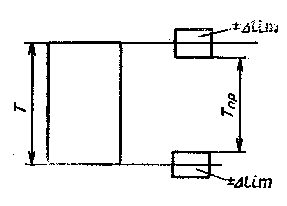

Приборы с пружинной и рычажно-пружинной передачей. Они построены по принципу использования в передаточных механизмах упругих свойств плоских и витых пружин. Эти приборы отличаются стабильностью работы, малой ценой деления, высокой точностью вследствие отсутствия погрешностей от трения и мертвых ходов. Основная деталь этих приборов — скрученная плоская пружина, изготовленная из фосфористой или бериллиевой бронзы шириной 0,08..,0,15 мм и толщиной 0,005.. .0,012 мм. Одна половина пружины завита влево, а другая — вправо. К приборам такого типа относится микрокатор, цена деления которого 0,002, 0,001; 0,0002 и 0,0001 мм. Погрешность показаний микрокаторов составляет 0,1... 0,5 мкм. П  Рис. 63. Оптическая схема оптиметра: 1 — окуляр; 2 — шкала; 3 — объектив; 4—зеркало; 5 — измерительный штифт; 6 — опора; 7 - указатель; 8 — отраженная шкала. риборы с рычажно-оптической передачей. К ним относится оптиметр. Его применяют для измерения относительным методом деталей высокой точности. Оптическая схема оптиметра изображена на рисунке 63. Луч света, отраженный от зеркала, падает в щель трубки. Преломившись в трехгранной призме, находящейся корпусе трубки оптиметра, он проходит через шкалу, нанесенную на прозрачной пластинке. Пластинка расположена в фокальной плоскости объектива. Главная оптическая ось объектива проходит через центр пластинки и наклонного зеркала, находящегося под объективом. Шкала относительно главной оптической оси смещена в горизонтальном направлении. Пучок света, проходя через призму, отражается от нее под углом 90° и попадает в объектив. Из объектива пучок попа дает на наклонное зеркало, связанное с измерительным штифтом, и отражается от зеркала в обратном направлении. Отраженный луч света попадает опять в объектив и, пройдя через призму, собирается в фокальной плоскости объектива, давая изображение шкалы. Они будет смещено относительно действительной шкалы. Смещение зависит от угла наклона зеркала, определяемого перемещением измерительного штифта. Оптиметры бывают вертикальные для наружных измерений и горизонтальные для наружных и внутренних измерений. Диапазон измерений вертикальных оптиметров составляет 0 ... 180 мм, погрешность показаний не должна превышать ±0,0003 мм. Для горизонтальных, оптиметров при измерении наружных размеров диапазоны измерений равны 0...350 мм, для внутренних измерений — 13,5... 150 мм; погрешность показаний при наружных измерениях равна ±0,0003 мм, при внутренних — ±0,001 мм. Выпускаются вертикальные оптиметры типа ОВО-1, ИКГ и горизонтальные оптиметры типа ОГО-1 и ИКГ. 2.3. Средства измерения углов и конусов Для измерения углов и конусов применяют угломеры (транспортирные и универсальные), синусные линейки, универсальные делительные головки. Транспортирные угломеры служат для измерения углов от 0 до 180°. Универсальные угломеры предназначены для измерения наружных углов от 0 до 320° и внутренних oт 40 до 180°; цена деления их по нониусу 2' и 5'. Выпускаются универсальные угломеры с точностью до 2'. У  ниверсальные делительные и оптические головки применяются для измерения центральных углов и замеров в полярных координатах. С их помощью можно измерять углы от 0 до 360°. Цена деления оптических головок от 2" (ОДГ-2) до 1' (ОДГ-60). ниверсальные делительные и оптические головки применяются для измерения центральных углов и замеров в полярных координатах. С их помощью можно измерять углы от 0 до 360°. Цена деления оптических головок от 2" (ОДГ-2) до 1' (ОДГ-60).Синусная линейка служит для точных измерений наружных и внутренних углов деталей косвенным методом (рис. 64). Выпускают линейки трех типов: 1 - без опорной плиты с одним наклоном; 2 — с опорной плитой и одним наклоном; 3 —с двумя опорными плитами и с двойным наклоном. Синусные линейки бывают 1-го и 2-го классов точности. Синусная линейка представляет собой стальной стол, к которому прикреплены два цилиндрических ролика одинакового диаметра. Расстояние между роликами обычно 100 или 200 мм. Столик устанавливают на поверочной плите под заданным углом с помощью блока концевых мер. Высота блока мер Н определяется следующей зависимостью: г Рис. 64. Измерение угла синусной линейкой: 1- блок концевых мер; 2 — поверочная плита; 3 — стол; 4 — индикаторная головка. де — угол наклона синусной линейки. Индикатор на стойке перемещают вдоль образующей проверяемой детали и отмечают показания индикаторной головки в крайних точках. Подсчитывают проверяемый угол по формуле где d — диаметр ролика; ln — длина измеряемого конуса; lи — расстояниемежду измеряемыми точками; f — разность в показаниях индикатора. Пользоваться синусной линейкой рекомендуется для замеров углов до 45°, так как с увеличением угла погрешность быстро растет. Погрешность измерения синусными линейками находится в пределах 3"… 52" в зависимости от значений L и измеряемых углов. 2.4. Специальные средства измерений Контроль точности цилиндрических резьб проводят дифференцированным и комплексным методами. При дифференцированном методе контроля отдельно проверяют каждый параметр резьбы: средний диаметр, шаг и половину угла профиля. Этот метод отличается большой трудоемкостью. При комплексном методе одновременно контролируют средний диаметр, шаг, половину угла профиля, внутренний и наружный диаметры. Для контроля цилиндрических резьб применяют рабочие проходные (Р-ПР) и рабочие непроходные (Р-НЕ) калибры. Для контроля размеров калибров-колец и скоб применяются контрольные калибры. Главное требование, которое предъявляется к проходным резьбовым калибрам, — свинчиваемость с проверяемой резьбой. Наружный диаметр болта проверяется предельными гладкими скобами, а внутренний диаметр гайки — предельными гладкими пробками. С  редний диаметр можно замерять на универсальном и инструментальном микроскопах с помощью резьбовых микрометров со вставками, методом трех или двух проволочек. Метод измерения тремя проволочками наиболее распространен. Две проволочки помещают во впадины резьбы с одной стороны, третью — с противоположной. Диаметр проволочек dnвыбирают в зависимости от шага резьбы Р. Затем с помощью микрометра или оптиметра измеряют размер М (рис. 65). Для метрической резьбы средний диаметр определяют по зависимости редний диаметр можно замерять на универсальном и инструментальном микроскопах с помощью резьбовых микрометров со вставками, методом трех или двух проволочек. Метод измерения тремя проволочками наиболее распространен. Две проволочки помещают во впадины резьбы с одной стороны, третью — с противоположной. Диаметр проволочек dnвыбирают в зависимости от шага резьбы Р. Затем с помощью микрометра или оптиметра измеряют размер М (рис. 65). Для метрической резьбы средний диаметр определяют по зависимостиРис. 65. Измерение резьбы методом трех проволочек. Если не требуется большой точности измерения или число витков небольшое, используют метод двух проволочек. Шаг резьбы и половину угла профиля контролируют, как правило, на микроскопах или проекторах. Шаг резьбы можно измерить с помощью шагомеров (стационарных или накладных). Проверка размеров шпоночных соединений в индивидуальном производстве осуществляется универсальным измерительным инструментом, а в массовом и крупносерийном производствах — специальными калибрами (рис. 66). Ширину пазов проверяют пластики с проходной и непроходной сторонами. Размер D + t2 контролируют пробкой со ступенчатой шпонкой, а глубину паза вала (размер t1) — кольцевым калибром, снабженным стержнем с проходной и непроходной ступенями. Симметричность расположения пазов относительно осевой плоскости во втулке проверяют пробкой со шпонкой, у вала — накладной призмой с контрольным стержнем.  Рис. 66. Средства контроля шпоночных соединений: а - пластина; б — пробка со ступенчатой шпонкой; в — пробка со шпонкой; г — кольцевой калибр со стержнем; д — призма Контроль шлицевых соединений проводят комплексными проходными калибрами: втулки проверяют калибрами-пробками, валы — калибрами-кольцами. В случае необходимости контролируют поэлементно с использованием непроходных калибров или универсальных приборов. Поэлементно проверяются диаметры валов, отверстий, толщину шлицев вала и ширину впадин отверстия. При использовании комплексных калибров втулка считается годной, если калибр-пробка проходит, а диаметры и ширина впадины не выходят за максимальные предельные размеры. Вал считается годным, если калибр-кольцо проходит, а диаметры и толщина шлица не выходят за максимальные предельные размеры. Если длина шлицевого вала или втулки превышает длину комплексного калибра, то предельные отклонения от параллельности сторон шлицев вала и пазов втулки относительно оси центрирующей поверхности не должна превышать 0,03 мм на длине 100 мм. Контроль зубчатых колес имеет большое значение для повышения надежности и долговечности зубчатых передач. Приборы для контроля зубчатых колес подразделяются на приборы для комплексных и поэлементных проверок. Комплексный контроль кинематической погрешности выполняют на специальных приборах в однопрофильном зацеплении. При поэлементном контроле проверяют: шаг зацепления, угловой и окружном шаги, профиль зубьев, длину общей нормали, толщину зуба и т. д. Для проверки шага зацепления применяются шагомеры с тангенциальными и кромочными измерительными наконечниками. Наиболее распространены шагомеры с тангенциальными наконечниками. Угловой и окружной шаги проверяют накладными и стационарными шагомерами. Накладные шагомеры не обеспечивают высокой точности измерений, поэтому предпочтительны стационарные шагомеры. Д  лину общей нормали можно замерить штангенциркулем, микрометром со специальными наконечниками и нормалемерами (рис. 67). Нормалемер настраивают на номинальную длину общей нормали по блоку концевых мер. лину общей нормали можно замерить штангенциркулем, микрометром со специальными наконечниками и нормалемерами (рис. 67). Нормалемер настраивают на номинальную длину общей нормали по блоку концевых мер.Рис. 67. Нормалемер: 1 - штанга; 2 - разрезная втулка; 3 и 5 – неподвижная и подвижная губки; 6 – блок концевых мер; 7 - корпус Ориентировочная оценка шероховатости в производственных условиях проводится с помощью образцов шероховатости, представляющих собой металлические пластины с плоской или цилиндрической рабочей поверхностью размером 30 X 20 мм. Сравнивают образцы, изготовленные тем же способом обработки, что и проверяемая деталь. Это необходимо потому, что поверхности с одинаковой высотой шероховатости, но полученные разными способами (например, шлифованием, доводкой), визуально отличаются. В лабораторных условиях для измерения шероховатости применяется двойной микроскоп МИС-11 академика Линника. Широко распространены профилометры-профилографы моделей 201 и 202, портативный профилометр модели 253, оценивающий шероховатость по параметру Raв пределах от 3,2 до 0,08 мкм. 2.5 Выбор средств измерений Выбор средств измерений зависит от вида контроля, метрологических факторов, точности изготовления деталей, масштабов производства, конструктивных и экономических факторов. В ремонтном производстве, как и в общем машиностроении, применяют две формы контроля: активный и пассивный контроль. Активный контроль с прямым измерением размеров детали непосредственно воздействует на технологически процесс получения этого размера. При активном контроле применяются, как правило, специальные контрольные приспособления. Пассивный контроль заключается в определении лишь годности деталей. При выполнении производственных измерений учитывают следующие метрологические показатели: диапазон показаний, диапазон измерений, точность и погрешность измерений. Погрешность измерений — один из решающих факторов, влияющих на выбор средств измерений. Погрешность измерения приводит к тому, что часть бракованных деталей поступает на сборку (ошибки второго рода), а часть годных деталей бракуется (ошибки первого рода). Чтобы избежать ошибки второго рода, необходимо уменьшить допуск детали Т, т. е. ввести суженный, или производственный, допуск Тпр. Это допуск на изготовление, уменьшенный для снижения отрицательного влияния погрешностей измерения. В результате ввода производственного допуска полностью включается попадание на сборку деталей с размерами, выходящими за пределы предписанного допуска. Используется метод назначения производственного допуска за счет уменьшения гарантированного допуска изделия на удвоенную величину предельной погрешности средства измерения lim (рис. 68) Однако этот метод экономически не всегда оправдан. Д  ля установления единых требований при выборе средств измерений регламентируются (ГОСТ 8.0511—81) пределы допускаемых погрешностей в зависимости от допусков IT при измерении линейных размеров до 500 мм. При выборе инструмента должно соблюдаться условие ля установления единых требований при выборе средств измерений регламентируются (ГОСТ 8.0511—81) пределы допускаемых погрешностей в зависимости от допусков IT при измерении линейных размеров до 500 мм. При выборе инструмента должно соблюдаться условиеМасштаб производства влияет на выбор Рис. 68. Назначение производственного допуска. средств измерений. В индивидуальном и мелкосерийном производстве целесообразно применять универсальные средства измерений, а в массовом — специальные средства измерений и калибры. Конструктивные особенности (габариты, форма, масса и т. д.) деталей также накладывают определенные ограничения на выбор средств измерении. Так, массивные детали контролируют переносными измерительными приборами, а детали небольших размеров —стационарными. Экономические факторы, влияющие на выбор средств измерений, включают в себя стоимость средств измерений, продолжительность их работы до повторной установки и ремонта, время на установку и процесс измерения, необходимую квалификацию оператора. 26. Эксплуатационно-технические измерения В зависимости от целевого назначения измерения проводятся с целью выявления характера изнашивания или с целью дефектовки. Для исследования изнашивания узлов, агрегатов, машин в целом применяют интегральные методы (по металлу в смазке, по меченым атомам и т. д.). Для определения качества материала, характера нарастания износа, срока службы деталей, числа ремонтных размеров проводят подетальные измерения. Для выявления реальной формы изношенной детали ее измеряют в нескольких сечениях и двух взаимно перпендикулярных плоскостях. Так, в соединении втулки верхней головки шатуна с поршневым пальцем вследствие качания шатуна в плоскости продольной оси блока цилиндров сила трения по краям втулки больше, чем в средней ее части. Поэтому для выявления характера изнашивания втулки ее необходимо измерять, как минимум, в трех поясах. Продольные взаимно перпендикулярные плоскости измерения следует выбирать обоснованно с учетом позиций выявления максимальной овальности и конусности. Так, при измерении цилиндров блока двигателя одна плоскость должна лежать в плоскости качания шатуна, другая — быть перпендикулярной к ней. Эти две взаимно перпендикулярные плоскости с точки зрения динамики изнашивания являются основными. В плоскости качания шатуна действуют нормальные силы, в плоскости, перпендикулярной к качанию шатуна,— силы, которые возникают из-за геометрических погрешностей: перекоса поршня относительно цилиндра и поршневого пальца, несовпадения оси нижней головки шатуна с осью коленчатого вала и т. д. Результаты измерения должны быть увязаны с кинематикой и динамикой соединения. Перед измерением гильзы цилиндров необходимо отметить ее положение в блоке, чтобы при повторной установке в блок гильза заняла прежнее положение. Для выявления характера изнашивания гильзы по длине проверяют несколько сечений. Для дефектации, цель которой не только отбраковка деталей после эксплуатации, но и сортировка их по ремонтным размерам, указанные измерения проводят в наиболее изнашиваемых сечениях детали. Обычно методы измерения при дефектации устанавливают после выявления характера изнашивания. Экономически неоправданно каждый раз детали измерять по большому числу сечений. При дефектации измерения проводят лишь в тех сечениях, которые по данным многократных измерений являются наиболее изнашиваемыми. 2.5 Средства измерений Для практического измерения единицы величины применяются технические средства, которые имеют нормированные погрешности и называются средствами измерений. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · · Средство измерений – техническое средство, предназначенное для измерений. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · · К средствам измерений относятся: меры, измерительные преобразователи, измерительные приборы, измерительные установки и системы, измерительные принадлежности. Мерой называют средство измерения, предназначенное для воспроизведения физических величин заданного размера. К данному виду средств измере- 61 ний относятся гири, концевые меры длины и т. п. На практике используют однозначные и многозначные меры, а также наборы и магазины мер. К однозначным мерам относят стандартные образцы и стандартные вещества. Стандартный образец – это должным образом оформленная проба вещества (материала), которая подвергается метрологической аттестации с целью установления количественного значения определенной характеристики. Эта характеристика является величиной с известным значением при установленных условиях внешней среды. К подобным образцам относятся, например, наборы минералов с конкретными значениями твердости для определения этого параметра у различных минералов. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · · Стандартный образец – образец вещества с установленными по результатам испытаний значениями одной и более величин, характеризующих состав или свойство этого вещества. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · · Однозначные меры воспроизводят величины только одного размера (гиря). Многозначные меры воспроизводят несколько размеров физической величины. Например, миллиметровая линейка дает возможность выразить длину предмета в сантиметрах и в миллиметрах. Набор мер представляет собой комплект однородных мер разного размера, что дает возможность применять их в нужных сочетаниях. Например, набор лабораторных гирь. Магазин мер – сочетания мер, объединенных конструктивно в одно механическое целое, в котором предусмотрена возможность посредством ручных или автоматизированных переключателей, связанных с отсчетным устройством, соединять составляющие магазин меры в нужном сочетании. По такому принципу устроены магазины электрических сопротивлений. При пользовании мерами следует учитывать номинальное и действительное значения мер, а также погрешность меры и ее разряд. Номинальным называют значение меры, указанное на ней. Действительное значение меры должно быть указано в специальном свидетельстве как результат высокоточного измерения с использованием официального эталона. Разность между номинальным и действительным значениями называется погрешностью меры. Величина, противоположная по знаку погрешности, представляет собой поправку к указанному на мере номинальному значению. По- 62 скольку при аттестации (поверке) также могут быть погрешности, меры подразделяют на разряды (1-го, 2-го и т. д.) и называют разрядными эталонами (образцовые измерительные средства), которые используют для поверки измерительных средств. Величина погрешности меры служит основой для разделения мер на классы, что обычно применимо к мерам, употребляемым для технических измерений. Измерительный преобразователь – это средство измерений, которое служит для преобразования сигнала измерительной информации в форму, удобную для обработки или хранения, а также передачи в показывающее устройство. Измерительные преобразователи либо входят в конструктивную схему измерительного прибора, либо применяются совместно с ним, но сигнал преобразователя не поддается непосредственному восприятию наблюдателем. Например, преобразователь может быть необходим для передачи информации в память компьютера, для усиления напряжения и т. д. Преобразуемую величину называют входной, а результат преобразования – выходной величиной. Основной метрологической характеристикой измерительного преобразователя считается соотношение между входной и выходной величинами, называемое функцией преобразования. Преобразователи подразделяются: • на первичные – непосредственно воспринимающие измеряемую величину; • передающие – на выходе которых величина приобретает форму, удобную для регистрации или передачи на расстояние; • промежуточные – работающие в сочетании с первичными и не влияющие на изменение рода физической величины. Измерительные приборы – это средства измерений, которые позволяют получать измерительную информацию в форме, удобной для восприятия пользователем. Различаются измерительные приборы прямого действия и приборы сравнения. Приборы прямого действия отображают измеряемую величину на показывающем устройстве, имеющем соответствующую градуировку в единицах этой величины. Изменения рода физической величины при этом не происходит. К приборам прямого действия относят, например, амперметры, вольтметры, термометры и т. п. Приборы сравнения предназначаются для сравнения измеряемых величин с величинами, значения которых известны. Такие приборы широко использу- 63 ются в научных целях, а также и на практике для измерения таких величин, как яркость источников излучения, давление сжатого воздуха и др. Измерительные установки и системы – это совокупность средств измерений, объединенных по функциональному признаку со вспомогательными устройствами, для измерения одной или нескольких физических величин объекта измерений. Обычно такие системы автоматизированы и обеспечивают ввод информации в систему, автоматизацию самого процесса измерения, обработку и отображение результатов измерений для восприятия их пользователем. Измерительные принадлежности – это вспомогательные средства измерений величин. Они необходимы для вычисления поправок к результатам измерений, если требуется высокая степень точности. Например, термометр может быть вспомогательным средством, если показания прибора достоверны при строго регламентированной температуре. Следует учитывать, что измерительные принадлежности вносят определенные погрешности в результат измерений, связанные с погрешностью самого вспомогательного средства. По метрологическому назначению средства измерений делят на два вида – рабочие средства измерений и эталоны. Рабочие средства измерений применяют для определения параметров (характеристик) технических устройств, технологических процессов, окружающей среды и др. Рабочие средства могут быть лабораторными (для научных исследований), производственными (для обеспечения и контроля заданных характеристик технологических процессов), полевыми (для самолетов, автомобилей, судов и т. п.). Каждый из этих видов рабочих средств отличается особыми показателями. Так, лабораторные средства измерений – самые точные и чувствительные, а их показания характеризуются высокой стабильностью. Производственные обладают устойчивостью к воздействиям различных факторов производственного процесса: температуры, влажности, вибрации и т. п., что может сказаться на достоверности и точности показаний приборов. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · · Поверка средства измерений – совокупность операций, выполняемых в целях подтверждения соответствия средств измерений метрологическим требованиям. · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · ·· · · · · · · · · · · Особым средством измерений является эталон – это высокоточная мера, предназначенная для воспроизведения и хранения единицы величины с целью 64 передачи ее размера другим средствам измерений. От эталона единица величины передается разрядным эталонам, а от них – рабочим средствам измерений. Эталоны классифицируют на первичные, вторичные и рабочие. Первичный эталон – это эталон, воспроизводящий единицу физической величины с наивысшей точностью, возможной в данной области измерений на современном уровне научно-технических достижений. Первичный эталон может быть национальным (государственным) и международным. Национальный эталон утверждается в качестве исходного средства измерения для страны национальным органом по метрологии. Международные эталоны хранит и поддерживает Международное бюро мер и весов (МБМВ). Важнейшая задача деятельности МБМВ состоит в систематических международных сличениях национальных эталонов крупнейших метрологических лабораторий разных стран с международными эталонами, а также и между собой, что необходимо для обеспечения достоверности, точности и единства измерений как одного из условий международных экономических связей. Сличению подлежат как эталоны основных величин системы СИ, так и производных. Установлены определенные периоды сличения. Например, эталоны метра и килограмма сличают каждые 25 лет, а электрические и световые эталоны – один раз в 3 года. Первичному эталону соподчинены вторичные и рабочие (разрядные) эталоны. Размер воспроизводимой единицы вторичным эталоном сличается с государственным эталоном. Вторичные эталоны могут утверждаться либо Федеральным агентством по техническому регулированию и метрологии, либо государственными научными метрологическими центрами, что связано с особенностями их использования. Рабочие эталоны воспринимают размер единицы от вторичных эталонов и, в свою очередь, служат для передачи размера менее точному рабочему эталону (или эталону более низкого разряда) и рабочим средствам измерений. Самыми первыми официально утвержденными эталонами были прототипы метра и килограмма, изготовленные во Франции, которые в 1799 г. были переданы на хранение в Национальный архив Франции, поэтому их стали называть «метр Архива» и «килограмм Архива». С 1872 г. килограмм стал определяться как равный массе «килограмма Архива». Каждый эталон основной или производной единицы Международной системы СИ имеет свою интересную историю и связан с тонкими научными исследованиями и экспериментами. 65 За последние годы получены высокие результаты точности и надежности эталонов, создаваемых на основе использования квантовых эффектов, что позволяет предположить возможность создания новых эталонов в недалеком будущем. С помощью новых методов и средств измерений уточняются фундаментальные физические константы, поэтому точность квантовых эталонов будет возрастать. Ученые полагают, что квантовые эталоны можно будет считать «вечными мерами», так как способность воспроизведения единиц физических величин у таких эталонов не подвержена влиянию внешних условий, географического местонахождения и времени. Ожидается появление возможности создания сравнительно недорогих квантовых эталонов и рабочих средств измерений на основе практического использования эффекта высокотемпературной сверхпроводимости, что послужит началом нового периода в развитии фундаментальной и практической метрологии [5]. 2.6 Погрешности измерений Процесс измерения неизбежно сопровождается ошибками, которые вызываются несовершенством измерительных средств, нестабильностью условий проведения измерений, несовершенством самого метода и методики измерений, недостаточным опытом и несовершенством органов чувств человека, выполняющего измерения, а также другими факторами. Погрешность измерения, выраженная в единицах измеряемой величины, называется абсолютной. Она не всегда является информативной. Например, абсолютная погрешность 0,01 мм может быть достаточно большой при измерениях величин в десятые доли миллиметра и малой при измерениях величин, размеры которых превышают несколько метров. Более информативной величиной является относительная погрешность, под которой понимают отношение абсолютной погрешности измерения к ее истинному значению (или математическому ожиданию). Именно относительная погрешность используется для характеристики точности измерения. По своему характеру (закономерностям проявления) погрешности измерения подразделяются на систематические, случайные и грубые промахи. К систематическим погрешностям относят погрешности, которые при повторных измерениях остаются постоянными или изменяются по какому-либо закону. Систематические погрешности при измерении одним и тем же методом 66 и одними и теми же измерительными средствами всегда имеют постоянные значения. К причинам, вызывающим их появление, относят: • погрешности метода или теоретические погрешности; • инструментальные погрешности; • погрешности, вызванные воздействием окружающей среды и условий измерения. Погрешности метода происходят вследствие ошибок или недостаточной разработанности метода измерений. Сюда же можно отнести неправомерную экстраполяцию свойства, полученного в результате единичного измерения, на весь измеряемый объект. Инструментальные погрешности связаны с погрешностями средств измерения, вызванными погрешностями изготовления или износом составных частей измерительного средства. К погрешностям, вызванным с воздействием окружающей среды и условий измерений, относят температуру, вибрации и т. п. Случайные погрешности – это погрешности, принимающие при повторных измерениях различные, независимые по знаку и величине значения, не подчиняющиеся какой-либо закономерности. Для случайных погрешностей характерен ряд условий: • малые по величине случайные погрешности встречаются чаще, чем большие; • отрицательные и положительные относительно средней величины измерений, равные по величине погрешности встречаются одинаково часто; • для каждого метода измерений есть свой предел, за которым погрешности практически не встречаются. Выявление случайных погрешностей особенно необходимо при точных, например лабораторных, измерениях. Для этого используют многократные измерения одной и той же величины, а их результаты обрабатываются методами теории вероятностей и математической статистики. Это позволяет уточнить результаты выполненных измерений. Влияние случайных погрешностей выражается в разбросе полученных результатов относительно математического ожидания, поэтому количественно наличие случайных погрешностей хорошо оценивается среднеквадратическим отклонением. Случайные погрешности измерения, не изменяя точности результата измерений, тем не менее оказывают влияние на его достоверность. При 67 этом дисперсия среднего арифметического ряда измерений всегда имеет меньшую погрешность, чем погрешность каждого определенного измерения. Из формул следует, что если необходимо повысить точность результата (при исключенной систематической погрешности) в 2 раза, то количество измерений надо увеличить в 4 раза. Грубые погрешности – это погрешности, не характерные для технологического процесса или результата, приводящие к явным искажениям результатов измерения. Наиболее часто они допускаются неквалифицированным персоналом при неправильном обращении со средством измерения, неверным отсчетом показаний, ошибками при записи или вследствие внезапно возникшей посторонней причины при реализации технологических процессов. Они сразу видны среди полученных результатов, так как полученные значения отличаются от остальных значений совокупности измерений. Если в процессе измерений удается найти причины, вызывающие существенные отличия, и после устранения этих причин повторные измерения не подтверждают подобных отличий, то такие измерения могут быть исключены из рассмотрения. Но необдуманное отбрасывание резко отличающихся от других результатов измерений может привести к существенному искажению характеристик измерений. Иногда при обработке результатов измерений учет всех обстоятельств, при которых они были получены, не представляется возможным. В таком случае при оценке грубых промахов приходится прибегать к обычным методам проверки статистических гипотез. |