Анализ ККС. 1.1 Анализ конструктивных схем. Основная часть 1 Анализ конструктивных схем

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

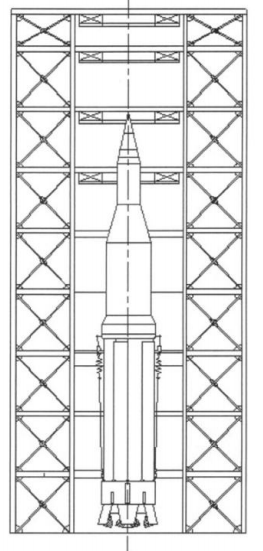

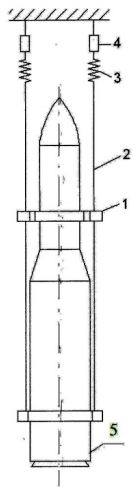

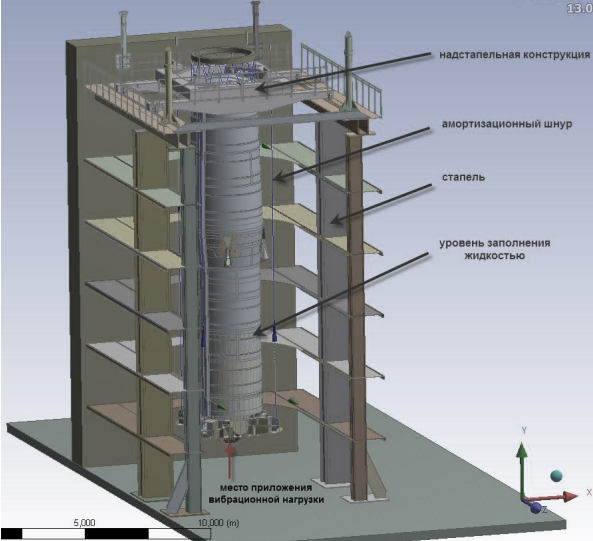

Основная часть 1.1 Анализ конструктивных схем Основной из причин авиационных происшествий является вибрация, которой подвергаются ЛА на протяжении долгого времени его использования. Вибрация разрушает элементы конструкции, сокращает ресурс работы двигателей. При резонансной вибрации возможны нарушения работы аппаратуры, протирание проводов в местах их закрепления или соединения с деталью, а также нарушение герметизации корпуса. Причины разрушения могут быть следующими: плохое качество материала, из которого изготовлена деталь, износ, превышение уровня амплитуд вибраций. Вибрацией вызывают накопление усталостных повреждений в конструкции ЛА, ухудшая качество всех видов механических соединений, сокращают ресурс работы двигательной установки, снижают качество функционирования и надежность бортовых систем. Особую опасность представляют вибрации, частота которых совпадает с собственными частотами элементов конструкции. Возникающие при этом резонансные колебания силовых элементов конструкции аппарата и оборудования могут приводить к опасным последствиям, вплоть до аварийных ситуаций. Способность изделия противостоять разрушающему действию вибрации называется вибропрочностью, а способность сохранять свою работоспособность под действием вибрации и после её прекращении виброустойчивостью. Главное назначение вибрационных испытаний – проверка надежности и обеспечение работоспособности ЛА. При помощи этих испытаний проверяют характеристики и состояние конструктивных элементов ЛА. При обнаружении отклонения характеристик от заданных значений, происходит их доводка. Также, при проведении вибрационных испытаний ЛА подвергают нагрузкам, превышающим эксплуатационные, которые установлены регламентом. Рассмотрим испытания на вибрационные воздействия, которые включают в себя испытания на виброустойчивость и вибропрочность. Испытания на виброустойчивость проводят с целью проверки способности изделий выполнять свои функции и сохранять свои параметры в пределах значений, указанных в ТУ, под воздействием вибрационных воздействий в заданном диапазоне частот и ускорения. В зависимости от степени жесткости испытания характеризуются сочетанием следующих параметров: диапазона частот воздействия вибраций, амплитуды перемещения и ускорения, частоты перехода. Продолжительность испытаний в каждом направлении воздействия определятся временем проверки работоспособности изделий. Испытания на вибропрочность проводят с целью проверки способности изделий противостоять разрушающему действию вибрации и сохранять свои параметры в пределах значений, указанных в ТУ и программе испытаний на изделиях, после воздействия. При воспроизведении физических воздействий в процессе испытаний ставится задача их максимального соответствия реальным воздействиям, которые имеют место в процессе функционирования ОИ. Это является первостепенной задачей проблемы испытаний. Воздействие различного характера вибраций на изделия авиационной и ракетно-космической техники на этапах ее жизненного цикла часто приводит к возникновению в них механических дефектов и ухудшению значений характеристик. В связи с этим предусматривается проведение лабораторно-стендовых испытаний на воздействие вибрации с помощью специальных средств испытаний. При проведении испытаний для воспроизведения условий эксплуатации используются специальные подвесные системы. Стапельный вариант подвесной системы представлен на рисунке 1.1.  Рисунок 1.1 – Стапельный вариант испытаний Общее требование, предъявляемое к подвесным системам, состоит в том, чтобы свести к минимуму влияние на динамические характеристики конструкции дополнительных, упругих, диссипативных и инерционных сил, возникающих при колебании. Это требование обычно выполняется путем подбора подвесной системы с низкими собственными частотами. Если собственные частоты колебаний конструкции на подвесе как твердого тела в 8 – 10 раз ниже собственных частот упругих колебаний конструкции, то влиянием подвесной системы можно пренебречь. На практике обычно считается достаточным, чтобы самая высокая частота колебания конструкции на подвесе была в 5 раз ниже самой низкой частоты упругих колебаний конструкции. Для крупногабаритных конструкций, имеющих низкие собственные частоты упругих колебаний (1 тон поперечных колебаний, около 1 Гц), создание подвесных систем, не влияющих на динамические характеристики конструкции, представляет достаточно сложную задачу. В этих случаях целесообразно заранее допустить некоторое влияние подвески на динамические характеристики. В окончательных результатах это влияние не трудно исключить расчетным путем. Для этой цели необходимо учесть в исходной математической модели дополнительные степени свободы, соответствующие подвеске, и определить экспериментально недостающие параметры усложненной модели. Следует отметить, что принципиально возможна также компенсация нежелательных эффектов от подвески с помощью введения контуров обратных связей. Однако такая компенсация сильно усложняет испытания и требует специальной аппаратуры. Наиболее распространенной подвесной системой является механическая подвесная система, состоящая из тросов и пружин. Один из вариантов такой системы для ракет-носителей и их моделей показан на рисунке 1.2. Конструкция подвешивается вертикально на двух тросах (иногда большем числе тросов). Тросы крепятся за силовые элементы в основании конструкции, а в верхней части пропускаются через отверстия в кронштейнах специального ложемента, удерживающего конструкцию от опрокидывания. Такая система в поперечном направлении имеет основные степени свободы, как у двойного маятника. Две характерные собственные частоты подвески, соответствующие этим степеням свободы, могут быть сделаны достаточно низкими: одна частота – путем расположения ложемента, другая – выбором длины тросов. Следовательно, изменяя положение ложемента и варьируя длиной тросов, можно добиться пренебрежимо малого влияния подвески на определяемые динамические характеристики.  1 – ложемент; 2 – трос; 3 – упругий элемент; 4 – регулировочная муфта; 5 – ОИ Рисунок 1.2 – Вариант испытаний с подвесной системой В нашем случае наиболее предпочтительным станет решение вобрать в себя лучшие стороны каждого из варианта, а именно использовать стапельную систему с колоннами и площадками для простоты обслуживания и установки измерительного оборудования, и использовать подвесную систему как основную ввиду ее описанных преимуществ. Подобный вариант представлен на рисунке 1.3.  Рисунок 1.3 – Комбинированный вариант испытаний Для выполнения указанных требований используются вибрационные установки – сложные комплексы, включающие в основном подсистемы задания, воспроизведения, управления и измерения, анализа и регистрации параметров вибрации. Основным звеном такой установки является вибратор – исполнительный элемент, предназначенный для воспроизведения заданных колебаний. В зависимости от принципа действия вибратора в установке используют различные способы задания испытательного режима. Самое широкое распространение в практике виброиспытаний получили электродинамические, электрогидравлические и механические вибраторы. Первые два типа вибраторов применяют в вибрационных системах, реализующих все современные методы испытаний. В этом случае в качестве задающего устройства используют генераторы электрических сигналов. Электродинамические вибраторы позволяют создавать колебания более высокочастотные (5-10 000 Гц), чем электрогидравлические (0-2000 Гц). Механические вибраторы применяют в системах, предназначенных для испытания методом фиксированных частот. К достоинствам электрогидравлических вибростендов относятся: возможность получения большой вынуждающей силы (до десятков тонн) и широкого диапазона амплитуд перемещений (от долей миллиметров до десятков сантиметров), малые паразитные электромагнитные излучения. Недостатками являются: ограниченный диапазон воспроизводимых частот виброускорений в области высоких частот (до 1000— 2000 Гц), обусловленный сжимаемостью масла и возможностями сервоклапана; большие по сравнению с электродинамическими виброустановками нелинейные искажения. Рассмотрим различные виды вибрационных стендов в зависимости от максимальной нагрузки и частотных диапазонов (таблица 1.1). Таблица 1.1 – Характеристики вибрационных стендов

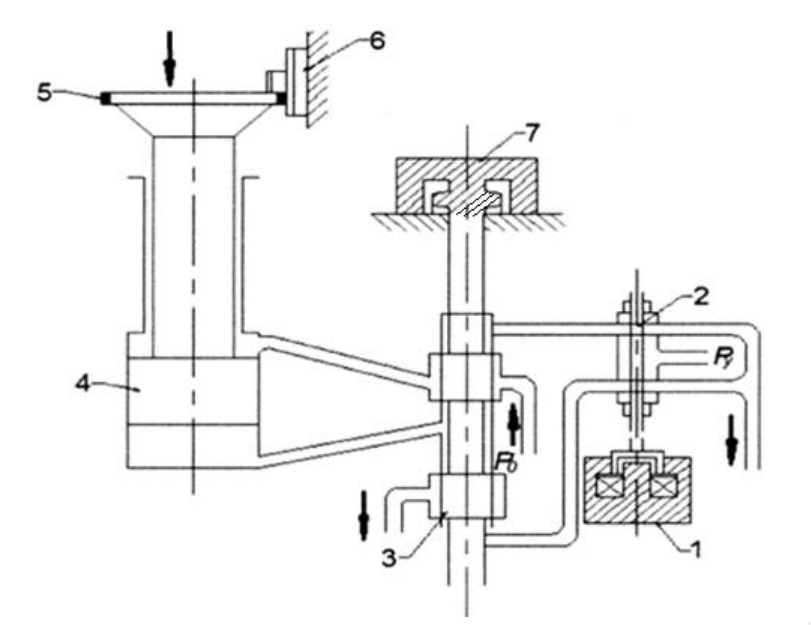

Так как вибрационный процесс при испытании крупногабаритных составных конструкций ступеней ракет характеризуется высоким уровнем перегрузок и широким спектром частот (0,1-2000 Гц), а также большой нагрузкой на вибрационное оборудование, исходя из таблицы 1.1, выбираем наиболее подходящий – электрогидравлический вибрационный стенд. Наиболее совершенными являются стенды с гидроэлектродинамическим возбуждением вибрации, в которых электродинамический возбудитель приводит в движение золотник или клапан системы управления, изменяющий давление в основной гидравлической системе. Однако воздействие сложных динамических процессов в жидкости затрудняет получение заданного закона колебаний. Многоступенчатое усиление позволяет получать на столе стенда силы до 104 – 105 Н. Верхний предел частотного диапазона ограничивается динамическими свойствами жидкости. Рассмотрим принципиальную схему работы электрогидравлического вибрационного стенда (рисунок 1.4). Возбудитель вибрации 1 малой мощности жестко связан с управляющим золотником 2 четырехкромочного типа. Золотник 3 гидравлического усилителя перемещается при изменении давления ру, действующего на торцевые плоскости золотника.  Рисунок 1.4 – Схема электрогидравлического вибростенда Во втором каскаде гидравлического усилителя применен поршень 4 дифференциального типа с отношением рабочих площадей 1:2. При движении золотника 3 нижняя полость гидроцилиндра попеременно сообщается с полостью высокого давления Р0 или со сливной ветвью гидросистемы. Прямолинейное движение стола обеспечивается специальными центрирующими поясками на штоке, соединенном с поршнем. Обратные связи осуществляются с помощью датчиков ускорения 5 и датчиков скорости 7. Среднее положение стола контролируется с помощью датчика 6 потенциометрического типа. | |||||||||||||||||||||||||||||||||||||||