Курсовая_20var. Содержание Задание на курсовое проектирование

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

Содержание Задание на курсовое проектирование…………………………………………….… 1. Анализ возможных схем теплообменников, учёт их конструктивных особенностей ………………………………………………………………………… 1.1 Классификация теплообменных аппаратов. Теплоносители……………….. 1.2 Конструкции трубчатых, пластинчатых и спиральных аппаратов поверхностного типа ………………………………………………………………… 1.3 Выбор конструктивной схемы аппарата…………………………………….. 2 Расчетная часть………………………………………………………….. 2.1 Конструктивный расчёт теплообменника……………………………………. 2.2 Тепловой расчёт теплообменника ………………………………………….. Вывод………………………………………………………………………………... Приложения…………………………………………………………………………. Список использованной литературы……………………………………………… УТВЕРЖДАЮ Заведующий кафедрой ТИСЗОС ______________ Таранцева К.Р. «__» _______________2010 г. Задание на курсовое проектирование по дисциплине: «Техническая термодинамика и теплотехника» Студенту группы …. Ф.И.О.. 1. Тема: Конструктивный и тепловой расчёт секционного водо-водяного подогревателя теплосети. 2. Целевая установка: На основе анализа возможных схем теплообменников, учёта их конструктивных особенностей выбрать оптимальную схему теплообменника и провести конструктивный и тепловой расчёт. 3. Исходные данные: - схема движения – прямоток; - производительность, Q =0,88×106 , Дж/ с; - температура греющей воды на входе, t1′=120С - температура греющей воды на выходе, t1 =65С; - температура нагревающей воды на входе, t2 = 45C; - температура нагревающей воды на выходе, t2 =70 C; - поверхность нагрева (латунные трубки), dвн/ dн =14 / 16 мм; - теплопроводность материала, ст= 105Вт/ м*К; - толщина накипи, нак = 0,2 мм; - теплопроводность накипи, нак=3,49 Вт/ м*К - КПД , = 0.95 4. Содержание курсовой работы (перечень вопросов): -классификация теплообменных аппаратов; -анализ аппаратов; -выбор конструктивной схемы аппарата, материалов; -конструктивный и тепловой расчёт элементов конструкции. 5.К защите представить: -пояснительную записку (объём 20-25 листов); -рабочий чертёж, выполненный на отдельном листе по ГОСТу; -таблицы (графики). 6. Список используемой литературы. Руководитель курсового проекта «__ » __________ 2010 г.________________________________ Коростелёва А.В. Задание получил студент группы ….. «__ » __________ 2010 г.________________________________ Ф.И.О. 1. Анализ возможных схем теплообменников, учёт их конструктивных особенностей. 1.1 Классификация теплообменных аппаратов. Теплоносители. Теплообменными аппаратами (теплообменниками) принято называть устройства, предназначенные для передачи тепла от одних тел к другим. В теплообменных аппаратах могут происходить различные тепловые процессы: изменение температуры, испарение, кипение, конденсация, расплавление, затвердевание и, наконец, более сложные, комбинированные процессы. Количество тел, участвующих в этих процессах, может быть больше двух, а именно: тепло может передаваться от одного тела к нескольким другим телам или, наоборот, от нескольких тел к одному. Эти тела, отдающие или воспринимающие тепло, принято называть теплоносителями. Классификация теплообменных аппаратов. Теплообменные аппараты имеют большое распространение во всех отраслях промышленности и широко применяются в теплосиловых установках. В зависимости от назначения теплообменные аппараты называются подогревателями, конденсаторами, испарителями, паропреобразователями и т. д. По принципу действия теплообменные аппараты делятся на поверхностные и смесительные. В поверхностных аппаратах теплоносители разделены твердыми теплопроводными стенками, через которые происходит теплообмен между теплоносителями. Та часть поверхности стенок, через которую передается тепло, называется поверхностью нагрева. В свою очередь поверхностные теплообменные аппараты делятся на рекуперативные и регенеративные. Если теплообмен между теплоносителями происходит через разделительные стенки, то теплообменник называют рекуперативным. В аппаратах этого типа в каждой точке разделительной стенки тепловой поток сохраняет постоянное направление. Если же два или больше теплоносителей попеременно соприкасаются с одной и той же поверхностью нагрева, то теплообменный аппарат называют регенеративным. В период соприкосновения с одним из теплоносителей стенки аппарата получают тепло и аккумулируют его; в следующий период соприкосновения другого теплоносителя с той же поверхностью стенок аккумулированное тепло передается теплоносителю. Направление теплового потока во втором периоде изменяется на противоположное.1. В большинстве рекуперативных аппаратов осуществляется непрерывная передача тепла через стенку от одного теплоносителя к другому. Эти аппараты, как правило, являются аппаратами непрерывного действия. Рекуперативные аппараты, в которых производится периодический нагрев или охлаждение одного из теплоносителей, относят к аппаратам периодического действия. Регенеративные теплообменники в большинстве случаев являются аппаратами периодического действия; в них разные теплоносители поступают в различные периоды времени. Непрерывная работа осуществляется в таких аппаратах лишь в том случае, если они снабжены движущимися стенками или насадками, попеременно соприкасающимися с потоками разных теплоносителей и непрерывно переносящими тепло из одного потока в другой. В смесительных теплообменных аппаратах тепло- и массообмен осуществляется путем непосредственного контакта и смешения жидких и газообразных теплоносителей. В зависимости от назначения производственных процессов в качестве теплоносителей могут применяться самые различные газообразные, жидкие и твердые тела. Водяной пар, как греющий теплоноситель, в теплообменных аппаратах получил большое распространение благодаря ряду его достоинств. Его можно транспортировать по трубопроводам на значительные расстояния (до нескольких сотен метров). Интенсивная теплоотдача от конденсирующегося водяного пара способствует уменьшению поверхности теплообмена. Конденсация водяного пара сопровождается большим уменьшением его энтальпии; благодаря этому для передачи сравнительно больших количеств тепла требуются небольшие весовые количества пара. Постоянство температуры конденсации при заданном давлении облегчает поддержание постоянства режима и регулирование процесса в аппаратах. Основным недостатком водяного пара является неизбежное и значительное повышение давления с ростом температуры. Например, при давлении 0,981 • 105 Па (1 кгс/см2) температура насыщенного пара составляет 99,1°С, а температура насыщенного пара 309,5 °С может быть получена только при давлении 98,1 • 105 Па. Поэтому паровой обогрев применяется для процессов нагревания только до умеренных температур (порядка 60—150°С). Обычно давление греющего пара в теплообменниках составляет от 1,96 • 105 до 11,8 • 105 Па. Для высоких температур эти теплообменники очень громоздки (имеют толстые стенки и фланцы), весьма дороги и поэтому применяются редко. Горячая вода, как греющий теплоноситель, получила большое распространение, особенно в отопительных и вентиляционных установках. Она приготовляется в специальных водогрейных котлах, производственных технологических агрегатах (например, в печах) или водонагревательных установках ТЭЦ. Горячую воду, как теплоноситель, можно транспортировать по трубопроводам на значительные расстояния (на несколько километров). Понижение температуры воды в хорошо изолированных трубопроводах составляет не более 1°С на 1 км. Достоинством воды как теплоносителя является сравнительно высокий коэффициент теплообмена. Однако горячая вода из тепловых сетей в производственных теплообменниках используется редко, так как в течение отопительного сезона температура ее непостоянна и изменяется от 70 до 130°С, а в летнее время тепловые сети не работают.1. Дымовые и топочные газы применяются в качестве греющего теплоносителя, как правило, на месте их получения для непосредственного обогревания различных промышленных изделий и материалов, если качество последних несущественно изменяется при загрязнений сажей и золой. Если же загрязнение обрабатываемого материала недопустимо, то подогрев его дымовыми газами ведется посредством воздуха, который играет роль промежуточного теплоносителя, т. е. дымовые газы через теплопроводную стенку в рекуперативных теплообменниках отдают тепло воздуху, воздух — обрабатываемому материалу. Дымовые газы могут применяться в теплообменниках для нагрева, выпарки и термической обработки газообразных, жидких и твердых веществ. Таблица1-1.Характеристика некоторых высокотемпературных теплоносителей .

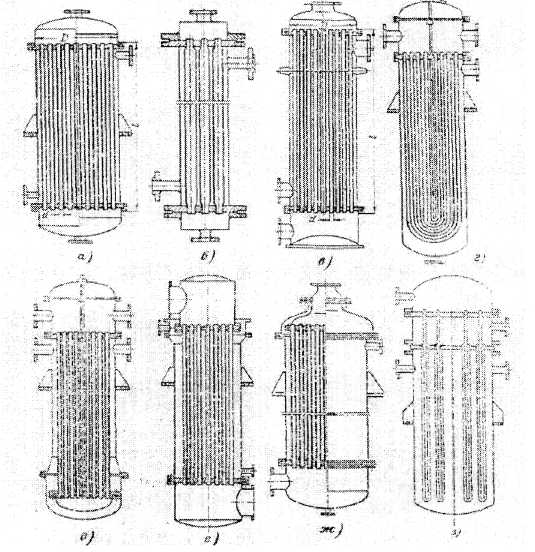

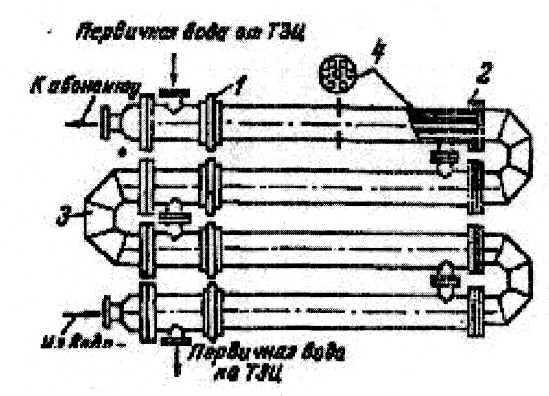

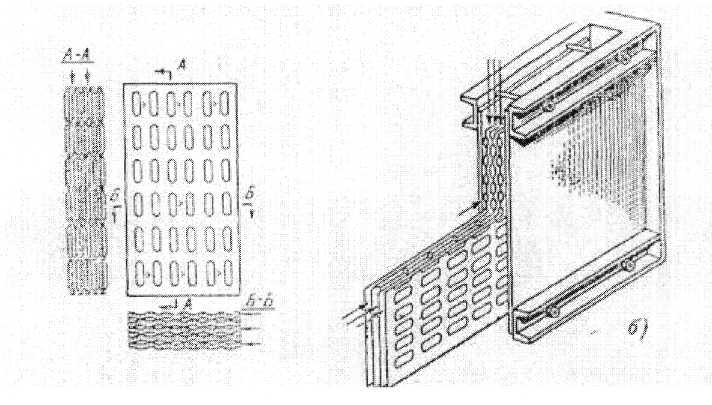

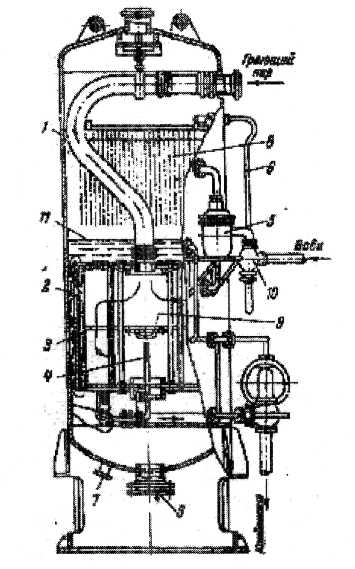

Достоинством дымовых и топочных газов как теплоносителя является возможность достижения высокой температуры при атмосферном давлении, недостатками — громоздкость аппаратуры, обусловленная низкой теплоотдачей от газов к стенке, сложность регулирования рабочего процесса в теплообменном аппарате, пожарная опасность и сравнительно быстрый износ поверхностей теплообмена от золы, а также при чистке аппаратов. Существенным недостатком дымовых газов является также возможность использования их только непосредственно на месте получения, так как транспортировка их даже на небольшие расстояния требует значительных расходов электроэнергии, громоздких каналов и связана с большими тепловыми потерями. В настоящее время в промышленности для высокотемпературного обогрева, кроме дымовых газов, применяют минеральные масла; органические соединения, расплавленные металлы и соли. Характеристика некоторых высокотемпературных теплоносителей дана в табл. 1.1. Если высокотемпературные теплоносители использовать при температурах ниже точки кипения, то в заполненном ими объеме теплообменного аппарата, так же как и при дымовых газах, избыточное давление может отсутствовать. Основными требованиями, предъявляемыми к высокотемпературным теплоносителям, являются: высокая температура кипения при атмосферном давлении, высокая интенсивность теплообмена, низкая температура отвердевания, малая активность корродирующего действия на металлы, нетоксичность, невоспламеняемость, взрывобезопасность, термическая стойкость и дешевизна.1 Наряду с высокотемпературными теплоносителями имеются низкотемпературные теплоносители и холодильные агенты, которые кипят при температурах ниже 0°С. В настоящее время для охлаждения используется эффект эндотермической реакции или поглощения тепла при химическом разложении веществ. Например, при разложении 1 кг хлористого аммония NН4С1 и НС1, которые превращаются в газ, поглощается 3 300 кДж/кг. Эта величина почти в 1,5 раза превышает теплоту парообразования воды (2260 кДж/кг). 1.2 Конструкции трубчатых, пластинчатых и спиральных аппаратов поверхностного типа. Первые технические теплообменные аппараты представляли собой варочные котлы с огневым или дымовым обогревом. Позднее стали делать аппараты с двухслойными стенками, в промежуток между которыми подавался теплоноситель: греющий пар или горячая вода. Такие аппараты называют рубашечными. Для повышения интенсивности теплообмена и производительности аппаратов в дальнейшем изготовлялись аппараты с поверхностью теплообмена в виде изогнутых в змеевик труб — змеевиковые теплообменники. Однако все указанные аппараты были мало производительными, трудно регулируемыми и неудобными в эксплуатации, особенно была трудной их очистка. Конструкции современных рекуперативных теплообменных аппаратов поверхностного типа непрерывного действия весьма разнообразны. Кожухотрубчатые теплообменники (рис. 1.1) представляют собой аппараты, выполненные из пучков труб, собранных при помощи трубных решеток, и ограниченные кожухами и крышками со штуцерами. Трубное и межтрубное пространства в аппарате разобщены, а каждое из этих пространств может быть разделено при помощи перегородок на несколько ходов. Перегородки устанавливаются с целью увеличения скорости, а, следовательно, и интенсивности теплообмена теплоносителей. Теплообменники этого типа предназначаются для теплообмена между различными жидкостями, между паром и жидкостями или между жидкостями и газами. Они применяются тогда, когда требуется большая поверхность теплообмена. Трубки теплообменников изготовляются прямыми (за исключением теплообменников с U-образными трубками, рис. 1.1 г); поэтому они легко доступны для очистки и замены в случае течи. Тепловые конструкции кожухотрубчатых теплообменников разработаны НИИХИММАШ. В большинстве случаев пар (греющий теплоноситель) вводится в межтрубное пространство, а нагреваемая жидкость протекает по трубкам. Конденсат из межтрубного пространства выходит к конденсатоотводчику через штуцер, расположенный в нижней части кожуха. Для компенсации температурных удлинений, возникающих между кожухом и трубками, предусматривается возможность свободного удлинения труб за счет различного рода компенсаторов.1. Особенность кожухотрубчатых теплообменников состоит в том, что проходное сечение межтрубного пространства велико по сравнению с проходным сечением трубок и может быть больше последнего в 2,5— 3 раза. Поэтому при одинаковых расходах теплоносителей (если теплообмен происходит без изменения их агрегатного состояния) часто получаются пониженные скорости теплоносителя и малые значения коэффициентов теплоотдачи на стороне межтрубного пространства, что значительно снижает коэффициент теплопередачи в аппарате. Для выравнивания проходных сечений иногда применяют усадку концов трубок при закреплении в трубной решетке. Схема такого теплообменника показана на рис. 1.1,6. Для уменьшения засорения золой дымовые газы пропускают внутри трубок, а воздух - через межтрубное пространство.1 Кожухотрубчатые аппараты могут быть вертикальными и горизонтальными. Вертикальные аппараты имеют большое распространение, так как они занимают меньше места и более удобно располагаются в рабочем помещении. Для удобства монтажа и эксплуатации максимальную длину трубок для них следует брать не больше 5 м.  Рис.1-1. Типы кожухотрубчатых теплообменников. а- с жестким креплением трубных решеток; б - с обсаженными трубками; в - с линзовым компенсатором на корпусе; г - с U-образными трубками; д - с подвижной решеткой закрытого типа; е - с подвижной решеткой открытого типа; ж - с сальником на штуцере; з - с трубками Фильда. Во избежание резкого снижения теплоотдачи от конденсирующегося пара к стенке в корпусе теплообменника должны быть предусмотрены краны для выпуска воздуха как из нижней части аппарата над поверхностью конденсата, так и из верхней его части. Регулирование производительности парожидкостного теплообменника возможно путем изменения давления (дросселированием греющего пара), изменения расхода нагреваемого теплоносителя и изменения (повышения) уровня конденсата в аппарате, т.е. уменьшения активной поверхности теплообмена .В последнем случае для контроля уровня конденсата необходимо иметь на корпусе водоуказательное стекло. Секционные теплообменники и теплообменники «труба в трубе». Секционные трубчатые теплообменники (рис. 1.2) при одинаковых расходах жидкостей имеют меньшую разницу в скоростях движения теплоносителей в трубах и межтрубном пространстве и повышенные коэффициенты теплопередачи по сравнению с обычными трубчатыми теплообменниками.  Рис. 1.2 Водоводяной подогреватель теплосети Мосэнерго. 1- линзовый компенсатор; 2-разборная (на резьбе) трубная решетка; 3-калач; 4-трубки. Для небольших производительностей целесообразно применение теплообменников типа «труба в трубе», относящихся также к секционным, но конструктивно упрощенным аппаратам: в наружную трубу вставлена труба меньшего диаметра, отсутствуют трубные решетки и фланцы, все элементы аппарата соединены сваркой. Недостатки секционных теплообменников: во-первых, высокая стоимость единицы поверхности нагрева, так как деление ее на секции вызывает увеличение количества наиболее дорогих элементов аппарата— трубных решеток, фланцевых соединений, переходных камер, компенсаторов и т. д.; во-вторых ,большая длина пути жидкости по сравнению с одноходовой трубчаткой ,что создаёт значительные гидравлические сопротивления и вызывает увеличение расхода электроэнергии на работу насоса .1 Спиральный теплообменник.2 листа толщиной 3-7 мм (в зависимости от рабочего давления в аппарате )свёртывают на специальном станке в спирали ,причём при помощи приваренных бобышек между ними сохраняется одинаковое по всей спирали расстояние от 5-15 мм .Таким образом ,получаются 2 канала и каждый из них имеет полуцилиндрическую часть в центре аппарата и спиральную часть ,заканчивающуюся коробкой снаружи .Каждый центральный полуцилиндр и каждая коробка имеют штуцер для входа или выхода теплоносителя .Спирали изготовляют так, что торцы листов лежат строго в одной плоскости. Затем их помещают между дисками, являющимися крышками аппарата, и стягивают болтами. Для лучшей герметизации и устранения перетекания теплоносителей между крышками и листами по всему сечению теплообменника помещают прокладку из резины, паранита, асбеста или мягкого металла. Такая конструкция обеспечивает возможность чистки поверхностей нагрева и работу без перетекания теплоносителей при давлениях до 4*105 Па. Для повышенных давлений и больших производительностей применяют спиральные теплообменники с усложненной, но более надежной конструкцией уплотнения торцов спиралей. Спиральные теплообменники бывают горизонтального и вертикального типов; их устанавливают часто блоками по два, четыре и восемь аппаратов. Достоинствами спиральных теплообменников по сравнению с многоходовыми трубчатыми теплообменниками являются повышенная компактность (большая поверхность теплообмена в единице объема) при одинаковых коэффициентах теплопередачи и меньшее гидравлическое сопротивление для прохода теплоносителей, недостатками их являются сложность изготовления и меньшая плотность. Пластинчатые теплообменники бывают различных конструкций; их обычно применяют, когда коэффициенты теплообмена для обоих теплоносителей одинаковы.1. Недостатками изготовлявшихся в прошлом конструкций теплообменников с большими расстояниями (15—40 мм) между пластинами являлась малая герметичность и применимость лишь для газов из-за незначительных допустимых перепадов давлений между теплоносителями (несколько сотен Паскалей или десятков миллиметров водяного столба). В настоящее время разработано большое число теплообменников, поверхность теплообмена которых выполнена из гофрированных пластин с незначительным расстоянием между пластинами (6—8 мм) (рис. 1.4).  Рис.1-4 Воздухоподогреватель из гофрированных пластин, а – элемент пакета; б – модель воздухоподогревателя. Эти теплообменники очень компактны и по технико-экономическим, а для разборных конструкций и по эксплуатационным показателям превосходят лучшие трубчатые теплообменники. Однако они пока еще не могут работать в области высоких температур и давлений, поэтому в настоящее время их применяют при давлениях до 16*105 Па и температурах до 150°С при разборных конструкциях (между пластинами укладываются уплотнительные прокладки) и до 400 °С — при неразборных конструкциях (уплотнение пластин достигается сваркой). Высокотемпературные рекуператоры. Для подогрева воздуха в промышленных печах при температурах газа 800-900 °С применяются трубчатые рекуператоры из углеродистой стали и рекуператоры из игольчатых труб. При температурах 900-1000 °С используются термоблочные рекуператоры, в которых гладкие трубы находятся в профильном чугунном каркасе, имеющем каналы для дымовых газов.1 Термоблочные рекуператоры, при одинаковой теплопроизводительности имеют в 2—3 раза больший вес, чем игольчатые, но обладают лучшей газовой плотностью. При температурах газа от 1000 до 1200°С внутри трубок из легированной стали (со стороны нагреваемого воздуха) устанавливают металлические вставки, которые нагреваются за счет радиационного потока от наружных стенок и снижают их температуру. Пленочные конденсаторы поверхностного типа. В некоторых промышленных установках (например, холодильных) большое распространение получили вертикальные пленочные конденсаторы. Пары аммиака поступают в межтрубное пространство и конденсируются на внешней поверхности вертикальных труб, имеющих длину 3-6 мм. Охлаждающая вода поступает в бак, дном которого является верхняя трубная решетка, и из него равномерно распределяется по трубкам. В каждую трубку вставляется завихритель, обеспечивающий спиральное движение пленки воды по внутренней поверхности трубки с целью интенсификации теплообмена за счет большей скорости при небольших расходах воды. Оросительные конденсаторы горизонтального типа состоят из нескольких трубчатых змеевиков, внутри которых протекает конденсируемый теплоноситель. Змеевики снаружи орошаются водой. Вода стекает каскадно пленкой с горизонтальных труб змеевика в поддон, откуда насосом подается в градирню и после охлаждения в ней снова в верхние распределительные перфорированные трубы или корыта этого конденсатора. Достоинством такого конденсатора является простота, а недостатком — громоздкость. Испарители и парообразователи широко применяются для уменьшения и восполнения потерь конденсата. Их можно разделить на аппараты с естественной циркуляцией воды между трубками и с принудительной циркуляцией воды в кипятильных трубках.1. В качестве примера испарителя воды с естественной циркуляцией на рис. 1.5 представлен вертикальный аппарат типа ИСВ.  Рис. 1.5. Вертикальный испаритель типа ИСВ. 1- корпус; 2 - греющая секция; 3 - перегородка; 4 - труба для отсоса воздуха из греющей камеры в корпус вторичного пара; 5 - поплавковый регулятор питания; 6 - трубопровод химически очищенной воды; 7 - спускной патрубок для опорожнения; 8 - пеноразмывочное устройство; 9 - лаз; 10 - конденсатоотводчик; 11 - уровень воды (зеркало испарения). Естественная циркуляция в этом аппарате происходит вследствие того, что образующаяся в кипятильных трубках пароводяная эмульсия имеет меньшую плотность, чем вода в кольцевом зазоре между корпусом и трубной системой, где ей сообщается значительно меньшее удельное количество тепла на единицу объема. При этом в трубках устанавливается подъемное движение пароводяной эмульсии, а в кольцевом зазоре — опускное движение воды. Паровые пузырьки по выходе среды из трубок переходят в паровой объем. Уровень воды в аппарате поддерживается с помощью поплавкового регулятора питания выше верхней трубной решётки .Подача воды производится через пеноразмывочное устройство, предназначенное для того, чтобы размывать шапку пены, образующуюся над зеркалом испарения при значительной концентрации растворенных примесей в испаряемой воде. Первичный (греющий) пар поступает в межтрубное пространство греющей камеры. Для отделения влаги из вторичного пара в верхней части парового пространства встроено сепарирующее устройство. В вертикальных испарителях типа ИСВ коэффициент теплопередачи к = 3000-4000 Вт/(м2*°С) [2500—3500 ккал/(м2*ч*°С)]. При термической обработке агрессивных жидкостей паров и газов (серная, фосфорная, соляная и др. кислоты) поверхности нагрева защищают антикоррозионными покрытиями: фенолформальдегидными или эпоксидными смолами, полимеризационными пластическими массами, стеклопластиками. В последние годы термическая обработка агрессивных сред производится также в теплообменниках из непроницаемых графитовых элементов (труб или блоков), пропитанных фенолформальдегидной смолой, или из графитопласта АТМ-1.Физико-механические свойства этих материалов приведены в табл.1-2. Таблица 1-2.Физико-механические свойства пропитанного графита и графопласта АТМ-1.

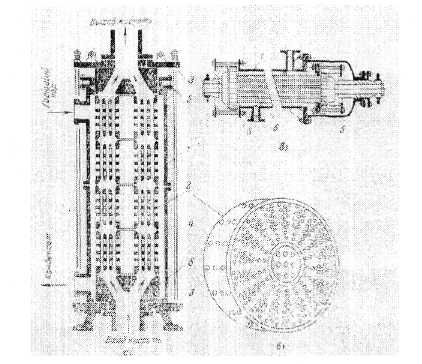

Вследствие хорошей теплопроводности графита углеграфитовые теплообменники более компактны по сравнению с теплообменниками из других неметаллических материалов. Углеграфитовые теплообменники могут иметь различные конструкции. Их можно изготовлять кожухотрубчатыми со стальным кожухом и с трубными досками, крышками и трубками из углеграфита (рис. 1.6,в), если греющий теплоноситель неагрессивен, а также полностью из углеграфитовых деталей, например пластинчатыми, в которых с одной стороны пластины проходит один теплоноситель, а с противоположной — другой. Получили применение углеграфитовые теплообменники из цилиндрических и прямоугольных блоков. На рис. 1.6, а представлена принципиальная конструкция графитового кожухоблочного теплообменника, предназначенного для нагрева или испарения кислот насыщенным водяным паром под давлением 3*105 Па. Он имеет четыре цилиндрических блока , в каждом из которых имеются маленькие горизонтальные круглые отверстия, соединяющиеся с большим вертикальным цилиндрическим отверстием. Блок имеет также большое число маленьких вертикальных отверстий.1 Греющий пар поступает в металлический кожух и конденсируется в маленьких горизонтальных отверстиях. Конденсат стекает по большой вертикальной трубе, образованной блоками. Агрессивная жидкость (кислота) проходит по мелким вертикальным трубкам и нагревается. Крышки теплообменника, соприкасающиеся с кислотой, также выполнены из графита.1  Рис.1-6. Схемы кожухоблочного теплообменника с круглыми графитовыми блоками и теплообменника с графитовыми трубками, крышками и металлическим корпусом. а - кожухоблочный теплообменник; б - графитовый блок; в - трубчатый теплообменник; 1 - металлический кожух, 2 - графитовый блок; 3 - металлические фланцы; 4 - анкерная связь; 5 - крышки из графита; 6 - трубки из графита. 1.3 Выбор конструктивной схемы аппарата. На основе анализа возможных схем теплообменников, учёта их конструктивных особенностей выбирается оптимальная схема теплообменника, представленная на рис.1-2 2.1 Конструктивный расчёт Расчет производим с учётом, что греющая вода протекает в межтрубном пространстве теплообменника. Определяем физические свойства теплоносителя – воды при средней температуре t1 где 1. Определяем средний объемный расход воды протекающей в межтрубном пространстве где 2. Определяем средний объемный расход нагреваемой воды по формуле где Находим физические свойства жидкости – нагреваемой воды при средней температуре где  . .3. Для определения количества трубок в одной секции задаемся скоростью движения воды в трубках, равной Определим суммарную площадь поперечного сечения трубок в секции По таблице 2.1 находим ближайшее конструктивное число трубок (при расположение трубок по концентрическим окружностям) равное  =19. =19.Такому количеству трубок соответствует отношение Таблица 2.1 Значения относительного диаметра трубной решетки

Шаг трубок Определяем внутренний диаметр по формуле Действительная скорость в трубах равна 4. Находим скорость движения воды в межтрубном пространстве. а) площадь поперечного сечения корпуса б) площадь занятая трубками в) площадь межтрубного пространства г) отношение площадей д) скорость воды в межтрубном пространстве определится, как | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||