Основные правила конструирования дорожных одежд.

Материалы и способы строительства слоев износа

Теоретические основы укладки материалов для дорожных одежд.

Строительство дополнительных слоев оснований

Подготовка земляного полотна перед устройством оснований

Асфальтобетоны. Классификация. Требования к материалам.

Контроль качества строительства щебеночных оснований.

Контроль качества строительства асфальтобетонных покрытий.

Требования к материалам для устройства щебеночных оснований и покрытий.

Особенности строительства слоев из холодных органоминеральных смесей

Строительство покрытий из сборных ж/б плит

Строительство слоев из щебня, обработанного пескоцементной, пескошлаковой смесью.

Строительство слоев из щебня, обработанного фосфогипсом и серой.

Строительство оснований и покрытий из щебеночно-гравийно-песчаных смесей.

Постройка оснований и покрытий из фракционированного щебня

Строительство слоев из грунтов, укрепленных вяжущими

Строительство оснований и покрытий из черного щебня.

Строительство мостовых.

Устройство покрытий из горячих асфальтобетонных смесей.

Строительство монолитных цементобетонных покрытий.

Практическое задание на экзамен №1

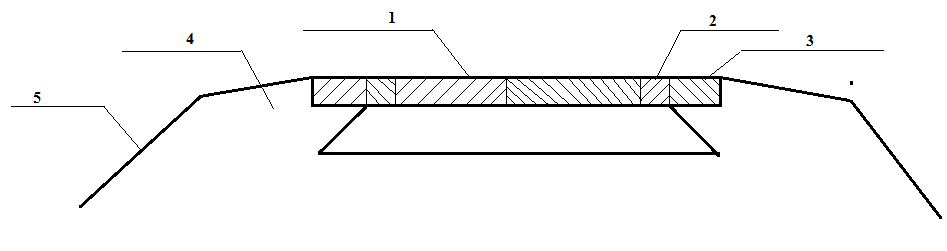

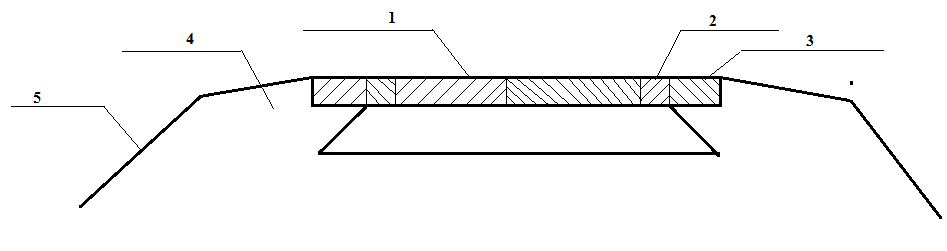

Перечислите элементы дорожного полотна, указанные на рисунке

1 – Дорожная одежда

2 – кромка

3 – бровка(краевая полоса)

4 –обочина

5 –Зем полотно (откосная часть)

Практическое задание на экзамен №2

Изобразите на поперечном профиле следующие элементы: слой износа, покрытие, основание, дополнительный слой основания, присыпные обочины.

Практическое задание на экзамен №3

Какие существуют способы укладки материалов конструктивных слоев дорожных одежд:

а) укладка готовой смеси, предварительно приготовленной в стационарном смесителе;

б) перемешивание на дороге; в) пропитка; г) фрезерование; д) втапливание;

е) термопластификация.

Практическое задание на экзамен №4

Изобразите конструкцию плиты монолитного цементобетонного покрытия. Укажите на ней швы сжатия, расширения и продольные швы.

Практическое задание на экзамен №5

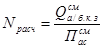

Определите производительность механизированного звена и продолжительность работ по укладке асфальтобетонного покрытия шириной 8 м и протяженностью 12 км, если производительность АБЗ ДС-185 составляет 50т/ч, продолжительность смены – 10 час, а расход смеси – 120 т на 1000 м2.

привер

еобходимое количество автосамосвалов:

Nприн=4 шт

Вычисляем коэффициент использования автосамосвалов по времени:

Вывод: Работы по доставке и выгрузке крупнозернистой асфальтобетонной смеси следует осуществлять 4 автосамосвалами в течение 3 смен.

1)Основные правила конструирования дорожных одежд

Проектирование дорожной одежды и земляного полотна представляет собой единый процесс конструирования и расчета дорожной конструкции на прочность, морозоустойчивость и осушение и технико-экономического обоснования вариантов.

При конструировании дорожной одежды необходимо руководствоваться следующими принципами:

а) тип дорожной одежды и вид покрытия, конструкция одежды в целом должны удовлетворять транспортно-эксплуатационным требованиям, предъявляемым к дороге соответствующей категории и ожидаемым в перспективе составу и интенсивности движения с учетом изменения интенсивности движения в течение заданных межремонтных сроков и предполагаемых условий ремонта и содержания;

б) конструкция одежды может быть принята типовой или разработана индивидуально для каждого участка или ряда участков дороги, характеризующихся сходными природными условиями (грунт рабочего слоя земляного полотна, условия его увлажнения, климат, обеспеченность местными дорожно-строительными материалами и др.) с одинаковыми расчетными нагрузками. При выборе конструкции одежды для данных условий предпочтение следует отдавать проверенной на практике в данных условиях типовой конструкции;

в) в районах, недостаточно обеспеченных стандартными каменными материалами, допускается применять местные каменные материалы, побочные продукты промышленности и грунты, свойства которых могут быть улучшены обработкой их вяжущими (цемент, битум, известь, активные золы уноса и др.). Одновременно надо стремиться к созданию конструкции, по возможности наименее материалоемкой;

г) конструкция должна быть технологичной и обеспечивать возможность максимальной механизации и индустриализации дорожно-строительных процессов. Для достижения этой цели число слоев и видов материалов в конструкции должны быть минимальными;

д) при конструировании необходимо учитывать реальные условия проведения строительных работ (летняя или зимняя технология и др.).

2)Материалы и способы строительства слоев износа

Слои износа представляют собой слой мелкого щебня (как правило, фракции с верхним пределом прохода через сита не более 20-25 миллиметров), сцепленные с поверхностью асфальтобетонного покрытия дороги с помощью любого вяжущего материала. Разберем подробнее материалы для изготовления слоев износа, которые применяются чаще всего.

Устройство шероховатого слоя износа методом втапливания щебня

Одним из высокоэффективных и экономичных способов создания прочного, шероховатого и износостойкого слоя, особенно на дорогах с интенсивным движением грузовых автомобилей и автомобилей с шипами, является способ втапливания щебня.

Втапливание щебня - это способ устройства шероховатого слоя износа путем укладки тонким слоем песчаной или мелкозернистой малощебенистой асфальтобетонной смеси типа В или Д, ее предварительного уплотнения, немедленного распределения прочного щебня слоем в одну щебенку и вдавливания (втапливания) его катками в слой свежеуложенного асфальтобетона. Толщина слоя асфальтобетона должна быть не менее 3 см (рис. 20.10).

Поверхностная обработка дорожных покрытий

Поверхностная обработка - это способ создания шероховатой поверхности покрытия и устройства слоев износа и защитных слоев путем розлива на основание тонкого слоя органического вяжущего, распределения высокосортного щебня и его уплотнения (рис. 20.3). Во многих странах поверхностную обработку называют Chip Seals - щебеночные защитные (изолирующие) слои.

Варианты сопряжения щебня с покрытием:

а - при нормальном поднятии битума с образованием высокого мениска;

б - при недостаточном поднятии битума без образования мениска

Чтобы уменьшить вязкость битума в процессе устройства поверхностной обработки, его подогревают и распределяют при температуре 140-160°С. Однако разлитый по поверхности покрытия горячий битум толщиной пленки 0,5-2,0 мм очень быстро остывает. При этом его вязкость также быстро увеличивается и к моменту распределения щебня может достичь значительной величины.

Высококонцентрированные битумные эмульсии тоже обладают сравнительно высокой вязкостью и поэтому их перед распределением рекомендуется подогревать до 50-70°С. Кроме того в битумной эмульсии после распределения начинается процесс быстрого распада, до окончания которого щебень уже должен быть распределен. Таким образом, на качество поверхностной обработки большое влияние оказывает период времени от розлива вяжущего до распределения щебня t

поверхностные обработки с полимерным вяжущим

Полимерные вяжущие позволяют создавать прочный водонепроницаемый шероховатый слой поверхностной обработки и этим увеличивать срок службы ее и покрытия, на которое она уложена. Из-за высокой стоимости полимерные вяжущие пока широко не применяются для строительства покрытий, но нашли применение для защитных слоев и слоев износа по способу поверхностной обработки. В настоящее время многие полимерные материалы применяют для строительства шероховатых слоев износа, что позволяет быстро открыть дорогу для движения.

3) Теоретические основы укладки материалов для дорожных одежд

При укладке дорожных одежд возникают следующие виды основных воздействий на окружающую среду:

1) выбросы в атмосферу отработавших газов при линейной работе комплекса дорожных машин, выполняющих операции по укладке, уплотнению, формированию слоев дорожной одежды; 2)выбросы транспортных средств при перевозке материалов от места хранения или изготовления к месту укладки; 3)пылеобразование при работе с необработанными минеральными материалами;4) испарение токсичных компонентов применяемых органических вяжущих, а также составов для заливки швов и ухода за цементо-бетонными покрытиями; 5)загрязнение близлежащих водных объектов растворами и стоками некоторых компонентов материалов.

При планировке поверхности земляного полотна перед вывозкой и распределением необработанного материала для слоя основания в сухую погоду необходимо производить обеспыливание путем розлива (распределения) обеспыливающих веществ или воды с помощью поливомоечных машин, цистерн, оборудованных распределительными устройствами, или специальных распределителей сыпучих материалов (см. п. 3.3.).

При устройстве морозозащитных и дренирующих слоев и слоев оснований дорожных одежд из крупнозернистого материала (гравий, щебень, песок) следует предотвращать ветровой вынос пыли и мелких частиц за пределы земляного полотна при погрузке, выгрузке и распределении путем увлажнения.

3.3.4.3. Экологическая безопасность механизированной укладки привозных материалов в слои дорожной одежды обеспечивается соблюдением установленного технологического регламента. В целях предотвращения недопустимой концентрации вредных выбросов в рабочей зоне и на прилегающих территориях следует обеспечить равномерный ритм работы укладочных механизмов, уплотняющего оборудования и транспорта. Для случаев нарушения ритма укладки целесообразно предусмотреть резервные площадки за пределами основной полосы проезжей части.

3.3.4.4. Приготовление, укладка и уплотнение асфальтобетона на стандартных нефтяных битумах не создает опасных экологических воздействий на среду вследствие токсичных испарений. Опасные (канцерогенные) выделения в атмосферу возникают в процессе приготовления и эксплуатации открытых слоев покрытий из материалов на каменноугольных и сланцевых вяжущих. Содержание канцерогенов (бензапирена) в этих вяжущих на несколько порядков больше, чем в нефтяных битумах.

Действующие стандарты и отраслевые нормы в соответствии с указанием Госсанэпиднадзора запрещают использование каменноугольных смол и дегтей для применения в верхних слоях покрытий повсеместно, а в жилых и курортных районах - и в нижних слоях дорожных одежд.

3.3.4.5. Действующими нормами установлено предельно допустимое для рабочей зоны содержание в воздухе бензапирена (Iкласс опасности) - 0,00015 мг/м3, углеводородов алифатических (IV класс опасности) - 300 мг/м3.

3.3.4.6. Выгрузка асфальтобетонных смесей должна производиться в приемные бункеры асфальтоукладчиков (или специальные расходные емкости) или на подготовленное основание. Выгрузка асфальтобетонных смесей за пределами площади предстоящей укладки не допускается.

3.3.4.7. Очистку и промывку кузовов бетоновозов и автомобилей - самосвалов, используемых для доставки цементобетонных смесей, следует осуществлять только в отведенных для этого местах. Вода после промывки должна поступать в специальные отстойники для повторного использования; ее слив в водные объекты запрещается.

3.3.4.8. При уходе за свежеуложенным бетоном рабочие органы распределителей пленкообразующих веществ должны быть отрегулированы таким образом, чтобы расход пленкообразующих материалов соответствовал нормам «Инструкции по строительству цементобетонных покрытий автомобильных дорог» ВСН 139-80(Минтрансстрой СССР). При этом пленкообразующий материал не должен стекать с покрытия.

Распределение пленкообразующих веществ не рекомендуется производить при направлении движения воздушных масс от дороги в сторону водных объектов, полей, занятых сельскохозяйственными культурами, садово-огородных участков, населенных пунктов и т.п.

3.3.4.9. При приготовлении на месте, разогреве и транспортировании резинобитумных, битумно-полимерных мастик, тиоколовых герметиков и грунтовок, применяемых для заполнения деформационных швов, необходимо принимать меры, исключающие попадание этих материалов в почву и на растительность.

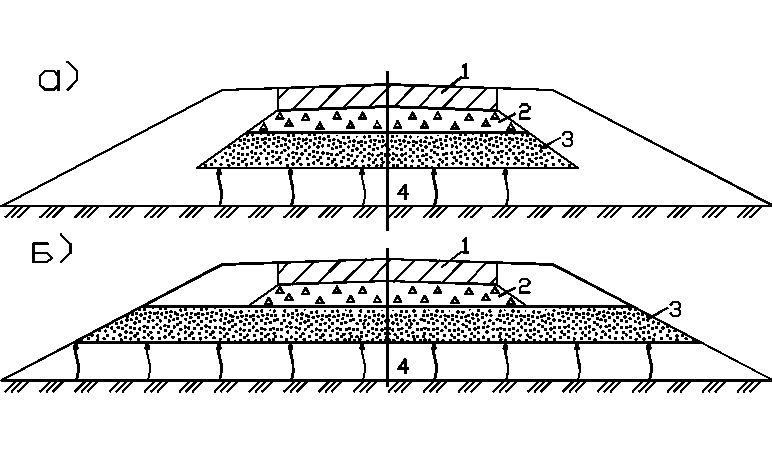

4) Строительство дополнительных слоев оснований

Дополнительными слоями оснований называют слои, размещаемые непосредственно на земном полотне. На дополнительном слое строят дорожное основание. Строительство дополнительного слоя производят при необходимости обеспечения требуемой по расчету прочности или морозостойкости дорожной одежды, а также для осушения верхней части земляного полотна и дорожной одежды или предохранения земляного полотна от глубокого промерзания.

Различают дополнительные слои по назначению – подстилающие, теплоизолирующие и дренирующие.

Толщину подстилающего слоя назначают из условия обеспечения заданной прочности всей конструкции дорожной одежды.

Для обеспечения морозостойкости толщину подстилающего слоя определяют

Подстилающий слой строят на ширину земляного полотна, если преследуют цель одновременно использовать его в качестве дренирующего слоя, или только на ширину основания при обеспеченном водоотводе.

Строительство подстилающего слоя включает следующие рабочие операции:

- подвозка материала (песок, отвальные шлаки, минеральные отходы промышленности);

- разравнивание и профилирование материала на земляном полотне;

- уплотнение катками на пневматических шинах с поливкой водой при влажности материа

Теплоизолирующие слои применяют в целях улучшения воднотеплового режима за счет уменьшения глубины промерзания земляного полотна. Это позволяет снизить высоту капиллярного поднятия воды и уменьшить увлажнения верхней части земляного полотна. Для теплоизолирующих слоев применяют полистирол плотностью 30…60 кг/м3и водонасыщением не более 10…20%; пенно- и газобетон со стальной арматурой; пенослой, получаемый путем вспучивания смол (полиуретановых, формальдегидных и др.); легкие цементобетоны (400…500 кг/м3).ла меньше оптимальной.

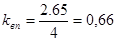

Рис.1.7. Дренирующие слои: а – по принципу объемного поглощения; б – на всю ширину земляного полотна; 1 – покрытие; 2 – основание; 3 - дренирующий слой; 4 – капиллярная вода

5) Подготовка земляного полотна перед устройством оснований

Удаление растительного слоя. Удаление растительного слоя грунта в основании насыпей производят на всем протяжении дороги на ширину основания насыпи. Толщина срезаемого слоя растительного грунта была принята 0,20 м. Срезку растительного грунта производят бульдозером преимущественно продольно-поперечными проходами. Продольными проходами бульдозер срезает грунт, затем поперечными проходами перемещают его за пределы полосы срезки. Растительный грунт собирают в виде валов. Собранный грунт в дальнейшем грузят на автомобили-самосвалы и вывозят для распределения на откосы насыпей и выемок и для рекультивации других земель. На участках, где насыпи и выемки имеют пологие откосы, часть растительного грунта оставляют в валиках вдоль основания будущих откосов. Этот грунт впоследствии можно распределить на откосах бульдозерами для создания растительного слоя. Уплотнение естественного основания. Данную работу производим самоходным катком на пневматических шинах. Уплотнение производят при оптимальной влажности грунтов по кольцевой схеме, двигаясь продольно оси дороги в направлении от бровки к оси с каждой стороны. Последующими проходами, приближаясь за каждый проход на 1/3 ширины катка, уплотняют край основания. Первый и последний проходы катка осуществляют на минимальной скорости 2-2,5 км/ч, а промежуточные 8-10 км/ч.

Нарезку канав производят после удаления почвенно-растительного слоя до начала основных работ. Канавы нарезают глубиной 0,3-0,4 м также автогрейдером.

6)Асфальтобетоны. Классификация. Требования к материалам

А/б – это искусственный материал, полученный в результате уплотнения специально подобранной смеси, состоящей из щебня, битума, песка и минеральных пород. Выделяют минеральную часть: щебень и песок и асфальтовяжущее – битум и минеральный порошок. Требования к материалам:

- щебень должен быть прочным, марка по истираемости – И-1, И-2; марка по морозостойкости – 50; содержание слабых зерен – до 10%, лещадных – до 15%, глинистых и пылевидных частиц – до 20%, используются фракции 5-10, 10-15, 15-20, 20-40.

- песок должен быть из пород марки по прочности не ниже чем 80, содержание глинистых частиц до 1 %, содержание фракций 0,63-2 до 25%.

- минеральный порошок – из известняка или доломита, марки по прочности 20, активированный и неактивированный; содержание активаторов – до 3%.

- битум – основные требования:

1) глубина проникания иглы при температуре 0 градусов и 25 градусов по цельсию; 2) температура размягчения по методу кольцо и шар (киш). Этот показатель характеризует теплоустойчивость битума .3) температура хрупкости характеризует поведение битума при отрицательных температурах, то есть трещинность с помощью Фраса или по кривым БГПА;4) растяжимость – характеризует пластичность вяжущего; 5) сцепление битума с мраморной крошкой (адгезия); 6) температура вспышки; 7) индекс пенетрации; 8) массовая доля водорастворимых соединений.

Добавки в асфальтобетон: 1) разжижающие; 2) пластифицирующие; 3) модифицирующие; 4) ПАВ.

К асфальтобетонным смесям предъявляются следующие требования:

- при высоко температуре асфальтобетон должен быть сдвигоустойчивым, более жестким и с некоторой пористостью, чтобы битум при нагреве мог свободно увеличиваться в объеме, а при отрицательных температурах асфальтобетон должен быть трещиностойким и оставаться более пластичным и плотным.

КЛАССИФИКАЦИЯ

Смеси асфальтобетонные (далее – смеси) в зависимости от вида применяемых минеральных материалов подразделяются на щебеночные (в том числе щебеночно-мастичные), гравийные и песчаные.

Смеси в зависимости от вязкости битума и условий применения подразделяют на виды *горячие – приготавливаемые с использованием вязких битумов и применяемые непосредственно после приготовления с температурой не ниже 120°С; *теплые – приготавливаемые с использованием вязких и жидких битумов и применяемые непосредственно после приготовления с температурой не ниже соответственно 100 и 70°С; *холодные – приготавливаемые с использованием жидких битумов, допускаемые к длительному хранению и применяемые с температурой не ниже 5°С.

В зависимости от наибольшего размера зерен минеральных материалов смеси подразделяются на:

--горячие и теплые:*крупнозернистые– с зернами размером до 40 мм; *мелкозернистые– то же “ 20 мм; *песчаные– “ “ 5 мм;

--холодные: *мелкозернистые– с зернами размером до 20 мм;*песчаные– то же “ 5 мм.

7)Контроль качества строительства щебеночных оснований

Организация дорожного строительства предусматривает систему контроля качества дорожного строительства. Под качеством продукции понимают совокупность свойств, определяющих пригодность продукции удовлетворять определенные потребности общества в соответствии с ее назначением. Продукцией дорожного строительства является автомобильная дорога, предназначенная для грузовых и пассажирских перевозок с заданной скоростью при минимальных дорожно-транспортных затратах. Качество производственных работ определяется:

- качеством проектной документации;

- качеством применяемых строительных материалов, полуфабрикатов и изделий; эффективностью использования потенциальных возможностей средств механизации и автоматизации технологических процессов;

-соблюдением требований норм и технических условий при строительстве автомобильных дорог; уровнем квалификации, навыков и знаний инженерно-технических работников и раб Без приемки земляного полотна с оформлением соответствующего акта не допускают работы по строительству конструктивных слоев дорожной одежды. Дефекты и нарушения, выявившиеся во время технологических перерывов, независимо от их причин к моменту сдачи должны быть устранены. До сдачи земляного полотна проводят промежуточную приемку

водоотвода, дренажей, подпорных стенок, противооползневых и противоналедных сооружений. При этом работы по строительству дренажей принимают по мере готовности отдельных элементов как скрытые работы (продольный дренаж подлежит отдельной промежуточной приемке). Приемку с составлением актов освидетельствования скрытых работ производят после снятия мохового или дернового слоя, выторфовывания, корчевки пней, замены грунтов или осушения основания земляного полотна, установки копирных струн перед профилированием его поверхности.

Во время приемки земляного полотна проверяют его геометрические размеры, расположение в плане и продольном профиле, крутизну и укрепление откосов, качество уплотнения грунта, правильность расположения и оформления резервов, берм, нагорных канав. Грунтовые карьеры, резервы и отвалы предъявляют к сдаче в рекультивированном виде.

Ширину земляного полотна и крутизну откосов проверяют не менее чем в трех местах на каждом километре дороги, а также в местах, вызывающих сомнение при осмотре. Положение земляного полотна в плане проверяют, измеряя отдельные углы поворота и прямые между ними, а также выполняя контрольную проверку разбивки кривых. Отметки продольного профиля земляного полотна проверяют нивелированием на всех пикетах и в точках изменения проектных уклонов. При этом проверяют отметки оси дороги, бровок и дна водоотводных сооружений.

Качество грунта земляного полотна и степень его уплотнения проверяют по документации выполненных этапов производственного контроля и результатам лабораторных испытаний. Особое внимание уделяют местам засыпки труб и подходам к мостам. Контрольную проверку производят не менее чем в трех местах на каждом километре дороги и дополнительно над

трубами и конусами мостов не менее чем на 1/3 общего их числа. При изменении вида грунтов по высоте земляного полотна назначают дополнительные испытания на соответствующей глубине.

8) Контроль качества строительства асфальтобетонных покрытий

Качество строительства асфальтобетонных покрытий контролируют всоответствии с тре�бованиями СНиП 3.06.03-85.Контроль качества работ подразделяют на выпускной (на АБЗ),операционный (при производстве работ) и приемочный.

Перед началом устройства асфальтобетонных слоев дорожной одежды и впроцессе работ проверяют ровность, плотность и чистоту поверхности нижележащего слоя, а при нали�чии бортовых камней - правильность их установки.

Технический контроль асфальтобетонных покрытий городских улиц и дорог осуществля�ется в полном соответствии с требованиями утвержденных проектов и действующих нор�мативно-технических документов.

В процессе устройства асфальтобетонного покрытия и в период его формирования кон�тролируют:а) качество восстановления разрытии; б) ровность, плотность и состояние (обработка вяжущими) основания, правильность установки бортовых камней, решеток и люков колодцев подземных сетей; в) температуру смеси на всех стадиях устройства покрытия; г) ровность и равномерность толщины устраиваемого слоя с учетом коэффициента уплотнения; д) режим уплотнения; е) качество сопряжения полос асфальтобетонного покрытия; ж) соответствие поперечного и продольного уклонов проекту.

Ширину и поперечный профиль покрытий проверяют через 100м. Ровность покрытия в продольном и поперечном направлении проверяют через 30-50м. Замеры производят па�раллельно оси дороги на расстоянии 1-1,5 м от бортового камня.

Для контроля качества готового асфальтобетонного покрытия (пробы, вырубки и керны) берут не ближе 1,5 м от бортового камня. Пробы отбирают не ранее, чем через 3 сут. по�сле окончания уплотнения и начале движения автомобильного транспорта из расчета: од�на проба с каждых 3000 м2 покрытия или 3 пробы с каждых 7000 м покрытия. Пробы от�бирают по полосе движения не менее 1 м от края покрытия н на участках, расположенных в непосредственной близости от сопряжений.

При отборе проб измеряют толщину слоя покрытия и визуально оценивают прочность сцепления между слоями покрытия и покрытия с основанием.

На покрытиях из литого асфальтобетона контролируют качество поверхности основания перед укладкой, в т.ч.: * ровность, плотность и чистоту поверхности; * правильность установки упорных брусьев или бортового камня. В процессе работы контролируют: * температуру смеси в каждом прибывающем автомобиле; * равномерность распределения и заданную толщину укладываемого слоя; - качество отделки стыков (сопряжений) смежных полос.

Толщину укладываемого слоя контролируют в процессе укладки металлическим щупом с делениями. Равномерность распределения укладываемого слоя и качество отделки стыков (сопряжений) смежных полос проверяют визуально.

В процессе работы систематически контролируют поперечные и продольные уклоны, а также ровность покрытия.

При уплотнении контролируют заданный режим уплотнения слоя, ровность, поперечный и продольный уклон.

Рекомендуется использовать различные экспресс-методы и приборы (порометрический, радиоизотопный, акустический и др.). В начальный период формирования покрытия из холодных асфальтобетонных смесей следят за правильностью регулирования движения по заданному графику. Качество асфальтобетонной смеси и асфальтобетона покрытий и ос�нований оценивают по соответствию требованиям ГОСТ 9128-2009 или ТУ 5718-003-04000633-06 на основании проведения испытаний по методикам, регламентированным ГОСТ 12801-98* (см. приложение 1-4).

Степень уплотнения конструктивных слоев оценивают по показателю «коэффициент уплотнения», который должен быть не ниже:- 0,99 - для плотного асфальтобетона из горячих смесей типов А и Б;

- 0,98 - для плотных асфальтобетонов типов В, Г и Д, а также пористого и высокопористо�го асфальтобетона;

- 0,96 - для асфальтобетона из холодных смесей.

На готовом покрытии не допускается наличие каких-либо визуально определяемых де�фектов и загрязнений. Выявленные дефекты должны устраняться до приемки покрытия в эксплуатацию.

9) Требования к материалам для устройства щебеночных оснований и покрытий.

10) Особенности строительства слоев из холодных органоминеральных смесей

Асфальтобетонные смеси, укладываемые в холодном состоянии, благодаря применению в них жидких битумов и существенному снижению количества вяжущего материала в сравнении с горячими и теплыми смесями способны длительное время оставаться рыхлыми. Это дает возможность заготавливать их заранее и длительно хранить в штабелях (он может храниться до 6 месяцев). Покрытия из холодных асфальтобетонных смесей можно строить на значительных расстояниях от асфальтобетонного завода. Хранение холодных асфальтобетонных смесей в штабелях в летний период допускается на открытых площадках без устройства специальных навесов. Отсыпку холодных смесей в штабель производят при температуре 90—130° С. При погрузке в транспортные средства смесь должна быть рыхлой и иметь температуру не выше 25° зимой и 30° С летом.

Холодный асфальтобетон применяют на улицах и дорогах, требующих по характеру движения устройства усовершенствованных покрытий облегченного типа. Его используют главным образом в тех случаях, когда невозможно или затруднительно применение горячих асфальтобетонных смесей, а также при устройстве тонкослойных покрытий. Особенности этого материала позволяют в необходимых случаях существенно снижать толщину устраиваемого покрытия (до 1,5 см). Такие тонкослойные покрытия могут, в частности, устраиваться при необходимости усиления старых изношенных покрытий (включая и асфальтобетонные). Особенно удобен этот материал при мелком ремонте асфальтобетонных покрытий.

Основным недостатком холодных смесей является длительный период формирования их в покрытии. Холодный асфальтобетон уплотняется обычно под воздействием движущегося по нему транспорта, катками же дают только первоначальное уплотнение.

В последнее время проведены исследования с целью улучшения эксплуатационных свойств холодного асфальтобетона за счет применения при его изготовлении активированных минеральных порошков. Опыт укладки холодного асфальтобетона, содержащего активированный порошок, показал возможность уплотнения его до расчетной степени плотности обычными катками. Технология устройства покрытий из холодных асфальтобетонных смесей состоит из следующих операций: подготовки основания, транспортирования, укладки и уплотнения смеси

11)Строительство покрытий из сборных ж/б плит

Покрытия из сборных железобетонных плит получили распространение на дорогах прежде всего промышленных, лесозаготовительных и сельскохозяйственных предприятий. Покрытия устраивают путем укладки железобетонных плит. Достоинства: высокая прочность простая технология. Недостатки: высокая стоимость трудовые затраты недостаточная ровность вследствие неравномерности просадки плит. Технологическая последовательность : 1. Подготовка основания 2. Устройство песчаный прослойки 3 - 5 сантиметров. 3. укладка плит ведется от одного края к другому поперечными рядами.4. Выравнивание проезжей части путём прикатки уложенных плит либо груженым самосвалом, либо автокраном или колесной спецтехникой. 5. Герметизация пазов.

12)Строительство слоев из щебня, обработанного пескоцементной, пескошлаковой смесью.

Способ пропитки:Технологическая последовательность работ:1.Вывозка и разравнивание щебня; 2. Прикатка щебня с поливкой водой. Прикатку делают для выявления неровностей и для обеспечения проезда автомобилей-самосвалов. 3. Прием, разравнивание и планировка пескоцементной смеси. Пескоцементную смесь доставляют автосамосвалами средней грузоподъемности, разравнивают за 3…4 прохода автогрейдерами при начальной толщине пескоцементного слоя около 5 см. 4.Вдавливание смеси в щебеночное основание производят вибрационными катками или катками на пневмошинах. При строительстве оснований методом перемешивания на подготовленный подстилающий слой вывозят щебень, Предварительно распределяют щебень бульдозером или автогрейдером, а окончательно на проектную толщину основания с учетом коэффициента уплотнения – профилировщиком. Пескоцементную смесь нужно предварительно распределять автогрёйдером, а окончательно укладывать по поверхности распределенного щебня профилировщиком или другими распределителями. По окончании распределения пескоцементную смесь необходимо перемешать с уложенным щебнем на расчетную (требуемую) глубину. Максимальная глубина перемешивания для профилировщика не должна превышать 15 см. При необходимости полученную смесь доувлажняют, чтобы смесь имела оптимальную влажность, и вторично перемешивают одним или двумя проходами профилировщика.

По окончании перемешивания планируют основание за один проход профилировщика.

Уплотнение должно быть закончено в течение 3 ч. с момента приготовления пескоцементной смеси, включая время на транспортирование готовой пескоцементной смеси на строящийся участок дороги, ее распределение и уплотнение.

13)Строительство слоев из щебня, обработанного фосфогипсом и серой. Распределение материалов по земляному полотну или нижележащему слою основания следует осуществлять автогрейдерами или бульдозерами. Фосфогипс-полугидрат с влажностью 20-30% в сухую жаркую погоду должен быть уплотнен в течение 7-10 ч после выпуска с завода. При пониженной температуре воздуха и влажности фосфогипса более 30% распределенный материал следует уплотнять через 1-2 сут, но не позднее чем через 3 сут. Планировку материала целесообразно производить с помощью профилировщика или автогрейдера непосредственно после их распределения и увлажнения, а затем немедленно приступают к уплотнению. Уплотнение осуществляется катками на пневматических шинах. СЕРА. При укладке асфальтоукладчиками толщина укладываемого слоя должна быть больше проектной на 5 - 10 %, а при ручной укладке - на 15 - 20 %. Температура асфальтобетонных смесей при укладке в конструктивный слой дорожной одежды при содержании серы до 2 % должна быть не ниже 110 °С, при содержании серы свыше 2 % - не ниже 120 °С. Уплотнение конструктивных слоев следует начинать сразу же после укладки смеси, чтобы не допускать ее остывания.

При уплотнении смеси число проходов всех видов катков при содержании серы до 2 % может быть уменьшено на 15 - 20 %, а при содержании серы больше 2 % - на 25 - 30 % по сравнению с асфальтобетонными смесями на нефтяных битумах без добавки серы. Комовую и молотую серу транспортируют по железной дороге в вагонах или полувагонах, а также любым другим видом транспорта согласно действующим правилам перевозки ядохимикатов с соблюдением мер противопожарной безопасности. Жидкую серу транспортируют в специально предназначенных для этой цели железнодорожных или автодорожных цистернах с обогревом.

14)Строительство оснований и покрытий из щебеночно-гравийно-песчаных смесей.

Распределение ЩПС осуществляют автогрейдером, профилировщиком. Уплотнение смесей осуществляют катками.Для уплотнения используют челночную схему. Каток движется продольными проходами в направлении от кромок к оси с перекрытием следа укатки не менее чем на 1/3 вальца. При этом общее количество проходов катков статического типа должно быть не менее 10 комбинированных не менее 12 вибро Катков не менее 8. Распределение смеси на дороге осуществляют способом перемешивания втапливания или пропитки.

15)Постройка оснований и покрытий из фракционированного щебня

применяют щебень фракций 40-70 мм 70-100 в качестве основного материала, и фракций 10-20 и 5-10 мм 20-40 мм в качестве расклинивающего. Щебень получают путём дробления магматических интрузивных горных пород. Также в качестве расклинивающих материалов допускается применение ЩГПС фр. 5-20 5-40, пескошлаковые, золошлаковые смеси, и пористые абс ( в случае последующей укладки а/б). Конструктивные слои из ЩГМ допускается укладывать в любую погоду за исключением снегопада. Щебеночное основание устраивают в два этапа: 1.распределение основного щебня проектной толщиной с учетом коэффициента запаса расхода на уплотнение и его уплотнение; 2. распределение расклинивающего щебня и окончательное уплотнение основания. Распределение основного - крупного - щебня производят укладчиком или автогрейдером с обеспечением требуемой ровности. Распределение мелкого - расклинивающего - щебня рекомендуется производить навесным на самосвал щебнераспределителем. Уплотняют щебень катками любого типа от края к середине с перекрытием следа. Для уменьшения трения между щебенками и ускорения взаимозаклинивания при укатке следует производить в летнее время полив щебня водой. Трудноуплотняемый щебень увлажняют битумный эмульсией из расчёта 0.3 - 04 литра на метр квадратный. Максимальная толщина уплотняемого слоя из трудноуплотняемого щебня средними катками 16 сантиметров легко уплотняемого 22 . Тяжёлыми катками то т.у – 24см, л.у- 30.

16)Строительство слоев из грунтов, укрепленных вяжущими

Для укрепления грунтов используют такие органические вяжущие, как жидкий нефтяной битум, битумные эмульсии, сланцевые битумы, высокосмолистые нефти и др. Перемешивание грунтов с органическими вяжущими и активными или гранулометрическими добавками производят в грунтосмесительных машинах либо непосредственно на дороге, либо в стационарных установках. Для приготовления грунтов, укрепленных органическими вяжущими способом смешения на дороге, используются однопроходные или многопроходные грунтосмесительные машины.

Перемешивание грунта с органическим вяжущим материалом грунтосмесительной машиной или фрезой происходит за один проход грунтосмесителя и за 2-4 прохода по одному следу фрезы. Органическое вяжущее вводят в грунт через дозировочное устройство грунтосмесителя или фрезы в полной норме за первый проход.

. Разравнивание и профилирование смесей производится преимущественно укладочно-профилирующими машинами.

При строительстве оснований автомобильных дорог III-V категорий из укрепленных грунтов допускается производить разравнивание и профилирование смесей автогрейдерами. Предварительное уплотнение уложенных слоев рекомендуется производить плоскостными виброорганами навесного типа (виброплитами или вибробрусьями) к укладочно-профилирующим машинам в однопроходном режиме.

Окончательное уплотнение производится самоходными катками на пневматических шинах с гладким протектором за 8-10 проходов по одному следу. Каждый последующий проход катка должен перекрывать полосу предыдущего не менее чем на 20 см.

Допускается укатка слоев самоходными катками на пневматических шинах с рельефным протектором без предварительного уплотнения (14-16 проходов) или вибрационными катками за 6-8 проходов по одному следу. При необходимости после уплотнения производят чистовое профилирование слоя рабочими органами профилировщика или автогрейдером.

17)Строительство оснований и покрытий из черного щебня.

Черный щебень - это материал, получаемый путем обработки в установке щебня из горных пород любым органическим вяжущим. Щебень, обработанный вязкими органическими вяжущими, сразу после приготовления транспортируют к месту укладки автомобилями-самосвалами. Щебень, обработанный жидкими органическими вяжущими, можно укладывать сразу после приготовления в горячем виде либо складировать и хранить по фракциям в зоне работ. Работы по строительству покрытий и оснований из щебня, обработанного вязкими и жидкими органическими вяжущими, производят в сухую погоду при температуре воздуха не ниже 5°С весной и летом и 10°С осенью. Покрытия и основания из черного щебня устраивают, как правило, по принципу последовательного расклинивания крупных фракций щебня менее крупными. При строительстве этим способом работы должны выполняться в следующем порядке:

обработка поверхности нижележащего слоя вяжущим (разжиженный битум, эмульсии), из расчета 0,5-0,8 л/м2;

распределение щебня основной фракции 20-40 мм; уплотнение слоя щебня катком массой 6-8 т (4-6 проходов по одному следу);

распределение щебня расклинивающей фракции 10-20 мм;

уплотнение 3-4 проходами катка массой 10-13 т по одному следу;

распределение щебня второй расклинивающей фракции 3(5)-10(15) мм;

уплотнение 3-4 проходами катка массой 10-13 т по одному следу.

При строительстве оснований для основного слоя разрешается использовать фракцию щебня 40-70 мм и для расклинивания - соответственно 20-40 и 10(15)-20 мм. При использовании щебня фракций 5-40 и 5-20 мм конструктивный слой устраивают за один прием без расклинивания.

18)Строительство мостовых.

19)Устройство покрытий из горячих асфальтобетонных смесей.

Укладку горячих смесей следует производить весной и летом при температуре окружающего воздуха не ниже 5 °С, осенью - не ниже 10 °С. Верхний слой допускается устраивать только на свежеуложенном нижнем слое до его остывания .Укладку рекомендуется вести на всю ширину покрытия. Укладка одним асфальтоукладчиком ведётся по челночно-зигзагообразной схеме с постоянным перемещением машины на смежную полосу. Укладку ведут с запасом в 20% по толщине.

Уплотнение асфальтобетонной смеси ведут с использованием гладко-вальцовых катков в четыре этапа:

1.Предварительное уплотнение рабочими органами асфальтоукладчика.

2. Прокатка катком лёгкого типа до 8т.

3. Основное уплотнение катком среднего типа до 13т.

4. Окончательное уплотнение.

Уплотнение ведётся по челночной схеме, все манёвры выполняются за пределом полосы захватки. Температура смеси в начале укладки должна быть не менее 120-160 оС.

20)Строительство монолитных цементобетонных покрытий.

В общем случае жёсткая дорожная одежда с покрытием монолитного типа имеет следующие конструктивные слои: покрытие, выравнивающий слой, основание, дополнительный слой основания. Выравнивающий слой, как правило, устраивают в случае применения при строительстве покрытий комплекта машин, перемещающихся по рельс-формам. Выравнивающий слой из необработанного песка устраивают толщиной 5 см, а из чёрного песка толщиной 3 см. Для снижения напряжений, возникающих при суточных и сезонных изменениях температуры воздуха, в цементобетонных покрытиях устраивают температурные швы сжатия, коробления, расширения и рабочие. Кроме перечисленных поперечных температурных швов устраивают и продольные швы. Продольный шов требуется при ширине покрытия более 4,5 м, для предупреждения появления извилистых продольных трещин, образующихся от воздействия транспортных средств, неоднородного пучения и осадки земляного полотна. Швы расширения предназначены для восприятия перемещений плит при их расширении под действием высоких летних температур. При правильном устройстве швов расширения они устраняют перенапряжение плит и исключают отрицательное влияние этих напряжений на продольную устойчивость покрытия, сколо- и трещинообразование. В швах расширения покрытие разрезают по всей ширине и на всю толщину устанавливают прокладки из дерева, пенополиуретана и других материалов. Верхнюю часть швов расширения заполняют герметизирующими материалами. Швы сжатия устраивают между швами расширения, чтобы предупредить появление трещин, возникающих в покрытии вследствие изменения температуры, усадки бетона и неоднородных деформаций земляного полотна. В швах сжатия покрытие разрезают по всей ширине на глубину не менее 1/4 толщины. Ниже этой прорези в последующем возникает трещина, так как при сокращении плиты от понижения температуры вследствие трения между плитой и основанием в бетоне плиты возникает растяжение. Устраивают покрытие при температуре воздуха не ниже 5 градусов при этом во время твердения бетона температура не должна переходить через 0,если это происходит то необходимые меры по утеплению. Укладка покрытий осуществляется либо на всю ширину или по полосам. технологическая последовательность 1. Очистка профилирование это уплотнение 2. Разбивка работ если бетоноукладчик на рельсовом ходу осуществляется путём установки приставных рельс форм,которые служат опалубкой. Если используется бетоноукладчик на гусеничном ходу,то разбивку осуществляют путем установки копирной струны. 3. Укладка разделительной прослойки. Основные операции: 1. Укладка бетонной смеси. Транспортировка смеси автосамосвалами. Укладочная машина производит равномерное перераспределение бетонной смеси по ширине укладываемого покрытия выравнивание поверхности, уплотнение. Нарезка борозд шероховатости. Уход за бетоном осуществляется путём поливки укрытие слоем из песка или опилок также применяют синтетический лед битумную эмульсию жидкость на основе парафина. Нарезку герметизацию швов производят на следующий день после укладки бетона. |

Скачать 241.82 Kb.

Скачать 241.82 Kb.