семинар 3. Основные принципы организации производственного процесса, типы производства

Скачать 82.52 Kb. Скачать 82.52 Kb.

|

|

Основные принципы организации производственного процесса, типы производства. Производственный процесс. Сущность и классификация производственного процесса. Принципы рациональной организации производственного процесса. Технико-экономическая характеристика типов производства. 1.Производственный процесс. Сущность и классификация призводственного процесса. Производственный процесс представляет собой совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции. Технологический процесс является частью производственного процесса, содержащей целенаправленные действия по изменения и (или) определению состояния предмета труда. Законченная часть технологического процесса, выполняемая на одном рабочем месте, называется технологической операцией. Производственный процесс состоит из трудовых и автоматических процессов, а также естественных процессов, не требующих, как правило, затрат труда ( например, время на охлаждение отливок, старение заготовок). Основными элементами, определяющими процесс труда, а следовательно, и производственный процесс, являются целесообразная деятельность (или сам труд), предметы труда и средства труда. Предметы труда определяются той продукцией, которая выпускается предприятием. Основной продукцией машиностроительных заводов являются различного рода изделия. Различают следующие виды изделий: детали, сборочные единицы, комплексы и комплекты. К средствам труда относятся орудия производства, земля, здания и сооружения, транспортные средства. В составе средств труда определяющая роль принадлежит оборудованию, особенно рабочим машинам. На каждую единицу оборудования предприятием-изготовителем составляется паспорт, в котором указывается дата изготовления оборудования и полный перечень его технических характеристик (скорость обработки, мощность двигателей, допускаемые усилия, правила обслуживания и эксплуатации и др.). Различают поэлементный (функциональный), пространственный и временной разрезы организации производства. Поэлементный разрез организации производства связан с упорядочением техники, технологии, предметов труда и самого труда в единый процесс производства. Основная задача поэлементной организации производства состоит в правильном и рациональном подборе состава оборудования, инструментов, материалов и заготовок и квалификационного состава кадров, с тем чтобы обеспечить полное их использование в процессе производства. Сочетание частичных производственных процессов обеспечивает пространственная и временная организация производства. Классификация производственных процессов. В зависимости от назначения выделяются основные, вспомогательные и обслуживающие производственные процессы. Классификация по роли в общем производственном процессе

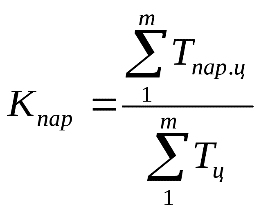

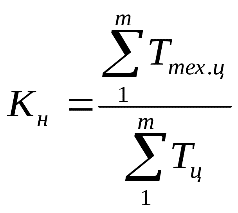

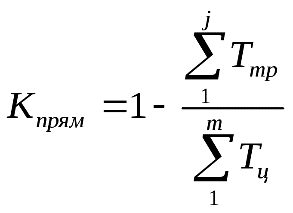

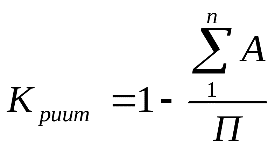

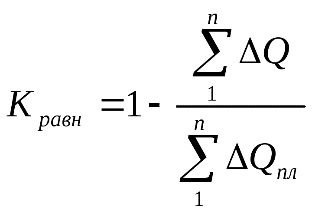

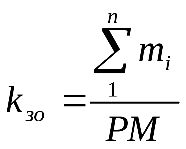

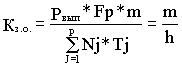

Основные производственные процессы предназначены для непосредственного изменения формы или состояния материала продукции, являющейся в соответствии со специализацией предприятия товарной. Вспомогательными производственными процессами называются процессы, в результате которых получается продукция, как правило, используемая на самом предприятии, чтобы обеспечить нормальное функционирование основных процессов. Обслуживающие производственные процессы обеспечивают основные и вспомогательные процессы услугами, необходимыми для их нормального функционирования. Управленческие процессы, в которых разрабатываются и принимаются решения, производятся регулирование и координация хода производства, контроль за точностью реализации программы, анализ и учет проведенной работы; эти процессы часто переплетаются с ходом производственного процесса. По характеру воздействия на предмет труда выделяют процессы: технологические, в ходе которых происходит изменение предмета труда под воздействием живого труда; естественные, когда меняется физическое состояние предмета труда под влиянием сил природы (представляют собой перерыв в процессе труда). Технологические производственные процессы классифицируются по методампревращения предметов труда в готовый продукт на: механические, химические, монтажно-демонтажные (сборочно-разборочные) и консервационные (смазка, покраска, упаковка и т.п.). Эта группировка служит базой для определения состава оборудования, методов обслуживания и пространственной его планировки. По формам взаимосвязи со смежными процессами различают:аналитические, когда в результате первичной обработки ( расчленения) комплексного сырья ( нефть, руда, молоко и т. д.) получают различные продукты, которые поступают в различные процессы последующей обработки; синтетические, осуществляющие соединение полуфабрикатов, поступивших из разных процессов в единый продукт;прямые, создающие из одного вида материала один вид полуфабрикатов или готового продукта. По степени непрерывности различаютнепрерывныеидискретныепроцессы. По характеру используемого оборудованияразличают:аппаратурные (замкнутые), когда технологический процесс осуществляется в специальных агрегатах (аппаратах, ваннах, печах), а функция рабочего заключается в управлении и обслуживании их;открытые (локальные) процессы, когда рабочий осуществляет обработку предметов труда с помощью набора инструментов и механизмов. По степени автоматизации выделяют: ручные (немеханизированные)процессы , выполняемые без применения машин, механизмов и механизированного инструмента (слесарные работы, ручная разметка заготовки и др.);механизированные (машинно-ручные), выполняемые рабочим( оператором) с помощью средств, снижающих величину физических нагрузок (работа на универсальном токарно-винторезном станке);автоматизированные процессы частично выполняются без участия человека, за которым может остаться только функция наблюдателя (работа на полуавтоматическом станке);автоматическиепроцессы полностью высвобождают рабочего от выполнения операций, оставляя за ним функции наблюдения за ходом производства, загрузки заготовок и выгрузки готовых деталей. По масштабам производстваоднородной продукцииразличаютмассовые, серийные, единичные и опытные процессы. По характеру объекта производства различаютпростыеисложныепроизводственные процессы. Простыми называются процессы, состоящие из последовательно выполняемых операций (изготовление одной детали, партии одинаковых деталей, группы разных по кострукции деталей, но имеющих технологическое сходство и обрабатываемых на одном рабочем месте, участке, линии, а также некоторые процессы сборки изделия или его элемента). Структура такого процесса (порядок выполнения операций) определена технологией изготовления детали. Сложным процессом называется процесс, состоящий из последовательно и параллельно выполняемых операций (изготовление сборочной единицы, состоящей из нескольких деталей, или всего изделия, которое включает определенное количество деталей и сборочных единиц). Структура сложного процесса зависит не только от состава технологических процессов изготовления и сборки, но и от порядка их выполнения, определяемого конструкцией сборочной единицы или изделия. 2. ПРИНЦИПЫ РАЦИОНАЛЬНОЙ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ. Рациональная организация производства должна отвечать ряду требований, строится на определенных принципах: Пропорциональностьв организации производствапредполагает соответствие пропускной способности (относительной производительности в единицу времени) всех подразделений предприятия: цехов, участков, отдельных рабочих мест по выпуску готовой продукции. Нарушение этого принципа приводит к возникновению «узких» мест в производстве, или, наоборот, к неполной загрузке рабочих мест, участков, цехов, к снижению эффективности функционирования всего предприятия. Степень пропорциональности производства может быть охарактеризована величиной отклонения пропускной способности (мощности) каждого передела от запланированного ритма выпуска продукции: где nпропускная способность отдельных стадий (переделов); mколичество переделов или стадий изготовления продукта. Если на участке расположено zгрупп станков для обработки деталей одного наименования, то где Параллельность. Под параллельностью понимается одновременное выполнение отдельных частей производственного процесса применительно к разным частям общей партии деталей. Параллельность в выполнении основных и вспомогательных элементов операции заключается в совмещении времени машинной обработки со временем установки и съема деталей, контрольных промеров, загрузки и выгрузки аппарата с основным технологическим процессом и т.п. Коэффициент параллельности  . .Принцип непрерывностипредполагает сокращение до возможного минимума перерывов в процессах производства. Непрерывность производства рассматривается в двух аспектах: непрерывного участия в процессе производства предметов труда (сырья и полуфабрикатов, непрерывной загрузки оборудования) и рационального использования рабочего времени. Непрерывность на рабочем месте достигается в процессе выполнения каждой операции путем сокращения вспомогательного времени (внутриоперационных перерывов), на участке и в цехе при передаче полуфабрикатов с одного рабочего места на другое (межоперационных перерывов) и на предприятии в целом, сведение перерывов до минимума в целях максимального ускорения оборачиваемости материально-энергетических ресурсов (межцехового пролеживания). Степень непрерывности  . .Одной из предпосылок непрерывности производства является прямоточностьв организации производственного процесса, которая представляет собой обеспечение кратчайшего пути прохождения изделием всех стадий и операций производственного процесса, от запуска в производство исходных материалов и до выхода готовой продукции. Не должно быть возвратных движений объектов производства на участке, в цехе, на заводе. Для соблюдения такого правила оборудование на участке располагается по ходу технологического процесса. Прямоточность характеризуется коэффициентом  , ,где jколичество транспортных операций. Одним из основных показателей рационального расположения на территории завода складских помещений, заготовительных цехов, участков, оборудования являются минимальные суммарные грузопотоки: где Подритмичностьювыпуска продукции понимают выпуск равных или равномерно нарастающих в соответствии с планом объемов производства продукции предприятием или отдельным рабочим местом, участком, цехом. Ритмичность позволяет наиболее полно использовать производственную мощность предприятия и его подразделений. Коэффициент ритмичности  , ,где Пвыпуск продукции по плану;nплановый период, в днях. Под равномерностью производства понимают воспроизведение одинакового или планомерно возрастающего объема работ по трудоемкости через равные, заранее определенные периоды времени. Коэффициент равномерности производства  , ,где При расчете коэффициента ритмичности в числителе учитываются объемы работ только по позициям, имеющимся в плановом задании. При исчислении коэффициента равномерности в числителе учитывается весь объем выполняемых работ. При наличии рассчитанного среднедневного плана и фактических объемов выпуска с помощью коэффициента равномерности можно оперативно управлять равномерностью производства. Цехи и участки, работающие по графику равномерного производства, обеспечивают и ритмичность выпуска продукции. При рационально организованном производстве эти коэффициенты должны находиться в соотношении: В качестве норматива Для достижения ритмичности в серийном производстве необходимо строго соблюдать периодичность запуска-выпуска партии деталей (изделий). В мелкосерийном и единичном производстве сложных изделий можно говорить лишь о равномерности работы и выпуска продукции. Современный уровень развития науки предполагает соблюдение гибкости организации производства. В условиях быстрого обновления номенклатуры продукции меняется технология производства. В поэлементном разрезе гибкость производства означает быструю переналаживаемость оборудования (сокращение времени и затрат на переналадку оборудования). Широкие возможности повышения гибкости организации производства дает использование типовых процессов выполнения отдельных стадий производства. Принцип дифференциациипредполагает разделение производственного процесса на отдельные технологические процессы, операции, переходы, приемы, движения. Однако чрезмерная дифференциация повышает утомляемость рабочих на ручных операциях за счет монотонности и высокой интенсивности труда. Большое количество операций приводит к излишним затратам на перемещение орудий труда между рабочими местами, установку, закрепление деталей и снятие их с рабочего места после окончания операции. Принцип концентрации операций иинтеграции производственных процессов. Операции становятся более объемными, сложными, выполняются на прогрессивном оборудовании. На поточных линиях в едином комплексе решаются задачи обработки, сборки и транспортировки деталей и изделий. Принцип специализацииоснован на ограничении разнообразия элементов производственного процесса. Однако целесообразная организация производства в некоторых случаях требует овладения смежными профессиями, чтобы обеспечить взаимозаменяемость рабочих в процессе производства. Уровень специализации рабочего места определяется коэффициентом закрепления операций, т.е. количеством деталеопераций, выполняемых на рабочем месте за определенный промежуток времени (например, за месяц). Принцип электронизации производственных процессов. Правильная и достоверная оценка информационно-технологического потенциала предприятия является действенным инструментом стратегического управления. Данный анализ отличается от других набором специфических показателей, сгруппированных по следующим подуровням: техническому; уровню развития организации труда; социальному. Сложность исследования заключается в невозможности проведения сравнительного анализа в силу отсутствия российской статистики для многих ниже приведенных показателей по отраслям. При оценке технического IT-уровня используется следующая система показателей: Характеристика соответствия состава компьютерной техники требованиям внедряемой информационной системы: Удельный вес оборудования и оргтехники соответствующих требованиям информационной системы где n– количество групп оборудования. ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА ТИПОВ ПРОИЗВОДСТВА. Тип производства это классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции. Различаются три основных типа производства: единичное, серийное и массовое. Постоянство видов выпускаемой продукции, а также постоянство структуры производственного процесса определяют типы производства: единичное, серийное и массовое. Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление которых, как правило, не предусматривается. Единичное производство характеризуется наиболее резко выраженным непостоянством структуры рабочего процесса, так как при этом типе производства каждое последующее изделие создает новый технологический процесс, отличающийся от прежнего по составу операций, по их продолжительности и последовательности, в которой они выполняются. К данному типу производства можно отнести изготовление нестандартного оборудования. Отличительными особенностями единичного типа производства являются: - многономенклатурность выпускаемой продукции; - преобладание технологической специализации рабочих мест, участков, цехов; - отсутствие постоянного закрепления за рабочими местами определенных изделий; - использование универсального оборудования и размещение его по однотипным группам; - наличие высококвалифицированных рабочих-универсалов; - большой объем ручных операций; - большая длительность производственного цикла и др. В серийном производствеизделия изготовляются периодически повторяющимися партиями. Серийное производство характеризуется постоянством структуры рабочего процесса в период выпуска одной партии (серии) одинаковых изделий.Серия изделийвсе изделия, изготавливаемые по конструкторской и технологической документации без изменения ее обозначения. Структура процесса изменяется по составу операций, их продолжительности и последовательности выполнения в связи с переходом на изготовление серии нового вида продукции. Например, консервное производство. В зависимости от продолжительности периода выпуска одной серии и размера партии, и коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производства. Для серийного типа производства характерна относительно большая номенклатура изделий, однако значительно меньшая, чем при единичном типе производства. Основные особенности организации серийного производства: - специализация рабочих мест по выполнению нескольких закрепленных операций; - использование универсального и специального оборудования; - незначительный объем ручных операций; - наличие рабочих средней квалификации; - незначительная длительность производственного цикла и др. Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготавливаемых в течение продолжительного времени. Массовое производство характеризуется наиболее резко выраженным постоянством структуры рабочего процесса, повторением одних и тех же операций на каждом рабочем месте в связи с изготовлением одного и того же вида изделия. К данному типу производства можно отнести машиностроение. Для массового производства характерны: - ограниченная номенклатура изделий; - предметная специализация рабочих мест; - использование специального и специализированного оборудования; - возможность механизации и автоматизации производственных процессов; - наличие рабочих невысокой квалификации; - минимальная длительность производственного цикла. Важной количественной характеристикой типа производства является уровень специализации рабочих мест, исчисляемый с помощью коэффициента закрепления операций, который определяется как среднее количество операций (деталеопераций), приходящихся на одно рабочее место за месяц:  , ,где n- количество предметов, обрабатываемых данной группой рабочих мест; m - количество операций, приходящихся на i-тый предмет; РМ- количество рабочих мест. Отдельно выделяют исследовательское (опытное производство) производство, в котором изготавливаются образцы или партии изделий для проведения исследовательских работ. Кз.о оценивается применительно к явочному числу рабочих подразделения за смену. Таким образом,  , ,где Рвып – коэффициент выполнения норм времени; Fp – фонд времени рабочего при работе за планируемый период в одну смену; Nj – программа выпуска i-го наименования изделия за планируемый период; Тj – трудоемкость i-го наименования изделия; m – суммарное число различных операций, выполняемых за планируемый период; h – явочное число рабочих подразделения, выполняющих эти операции. При внешней неявности показатель Кз.о объединяет в себе значительное число факторов, определяющих степень стабильности производственных условий на рабочих местах. Все параметры, влияющие на Кз.о, условно можно объединить в три группы: первая группа – параметры конструктивно-технологического порядка, определяющие основу производственного процесса; вторая – объемные параметры, характеризующие "статику" производственного процесса; третья – календарные параметры, определяющие "динамику" производственного процесса. К первой группе относятся такие параметры, как: коэффициент подготовительно-заключительного времени, число операций, нормы времени операций, число наименований изделий. Ко второй группе параметров относятся: явочное число основных рабочих, фонд времени рабочего, программа выпуска, коэффициент выполнения норм времени, число рабочих мест. Третья группа включает следующие параметры: размер и ритм партии изделий, ритм выпуска изделия, коэффициент, межоперационного времени, длительность производственного цикла партии изделий. Серией простейших подстановок, замен и преобразований можно связать эти параметры с Кз.о. Коэффициент Кз.о. показывает в среднем по участку частоту смены технологических операций. Следовательно, изменение Кз.о. влияет на специализированные навыки рабочих, трудоемкость обработки и оплату труда рабочих участка, затраты на переналадки и периодичность в обслуживании со стороны мастера, планировщика, наладчика, а также на оплату рабочих в ожидании обслуживания, т. е. на себестоимость выпускаемой продукции. Коэффициент Кз.о характеризует среднее время выполнения одной операции или совокупности схожих операций при групповой технологии; следовательно, он связан с размером партии изделий, которая изготовляется непрерывно на каждой операции. Изменение размера партии, в свою очередь, сказывается на длительности производственного цикла и величине незавершенного производства. Наличие как увеличивающихся, так и уменьшающихся затрат при однонаправленном изменении Кз.о свидетельствует о необходимости поиска оптимальной величины Кз.о. Номенклатура изготовляемых на рабочих местах изделий может быть постоянной и переменной. К постоянной номенклатуре относятся изделия, изготовление которых продолжается сравнительно долгое время, т. е. год и более. При постоянной номенклатуре изготовление и выпуск изделий могут быть непрерывными и периодическими, повторяющимися через определенные промежутки времени. При переменной номенклатуре изготовление и выпуск изделий повторяются через неопределенные промежутки. По степени специализации, величине и постоянству номенклатуры изготовляемых на них изделий все рабочие места делятся на следующие группы: 1) рабочие места массового производства, специализированные на выполнение одной непрерывной повторяющейся операции; 2) рабочие места серийного производства, на которых выполняется несколько различных операций, повторяющихся через определенные промежутки: времени; 3) рабочие места единичного производства, на которых выполняется большое число различных операций, повторяющихся через неопределенные промежутки времени или вовсе не повторяющихся. В зависимости от значения Кз.о рабочие места серийною производства подразделяются на крупно-, средне- и мелкосерийные. При Кз.о = 1 рабочие места относятся к массовому производству, при 1 <= Кз.о < 10 рабочие места относятся к крупносерийному производству, при 10 <= Кз.о < 20 рабочие места соответствуют среднесерийному производству, при 20 <= Кз.о <= 40 – мелкосерийному производству. Тип производства определяется по преобладающей группе рабочих мест. Крупносерийный тип производства приближается по своей характеристике к массовому, а мелкосерийный к единичному типу производства. Движение деталей (изделий) по рабочим местам (операциям) может быть: во времени – непрерывным и прерывным; в пространстве – прямоточным и непрямоточным. Если рабочие места расположены в порядке последовательности выполняемых операций, т. е. по ходу технологического процесса обработки деталей (или изделий), то это соответствует прямоточному движению, и наоборот. На заводах массового производства преобладающим является массовый тип производства, но могут быть и другие типы Производство, в котором движение изделий по рабочим местам осуществляется с высокой степенью непрерывности и прямоточности, называется поточным. В связи с этим в зависимости еще от формы движения изделий по рабочим местам массовый и серийный типы производства могут быть поточными и непоточными, т. е. может быть массовый, массово-поточный, серийный и серийно-поточный тип производства. В единичном типе производства осуществить непрерывность и прямоточность прохождения всех изделий, изготовляемых на группе рабочих мест, как правило, трудно, и потому единичный тип производства не может быть поточным. По преобладающему типу производства определяется и тип участка, цеха и завода в целом. Из всех типов производства поточно-массовое производство является наиболее эффективным. Характеристика типов производства.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||