Основные сведения о ГРС. Основные сведения о ГРС и хранилищах. Основные сведения о грс и хранилищах. Классификация газопроводов

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

|

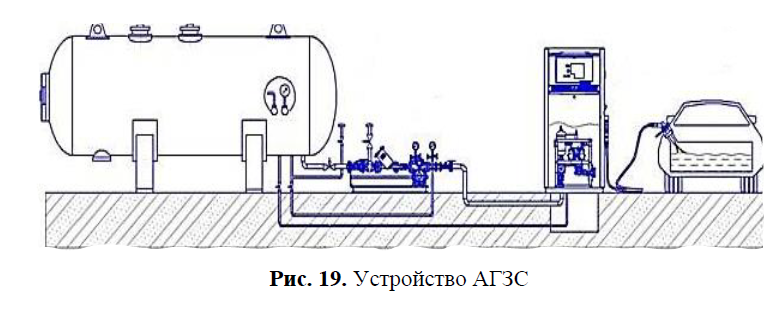

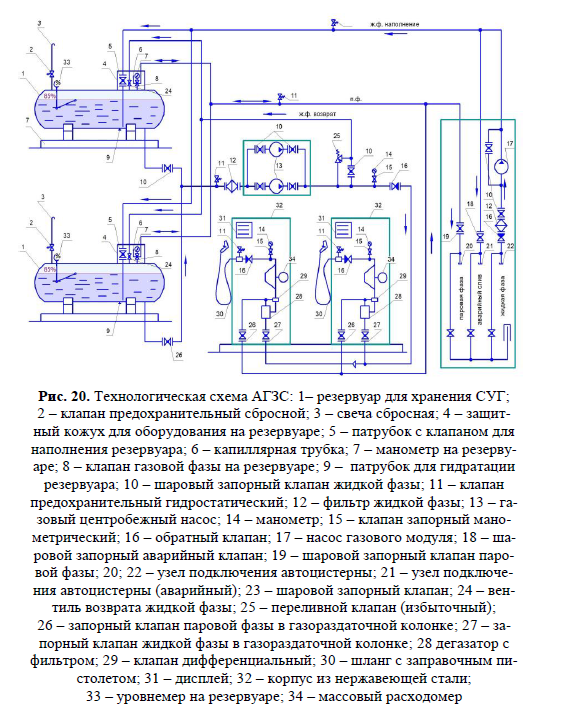

Подогреватели газа Подогреватели газа предназначены для нагрева и автоматического поддержания заданной температуры газа перед его дросселированием на газораспределительных станциях. Подогрев газа производится в целях обеспечения надежности работы технологического оборудования. Рабочая среда: газообразные среды, не содержащие агрессивных примесей. Тепловая мощность выпускающихся Российскими предприятиями подогревателей превышает реальные потребности ГРС. В результате - 75% подогревателей работают с нагрузкой менее 50%, 51% с нагрузкой менее 30%, 15% с нагрузкой менее 10%. Из более 150 модификаций подогревателей газа прямого нагрева и с промежуточным теплоносителем, выпускаемых отечественной промышленностью, по тепловой мощности удовлетворяют подогреватели газа прямого нагрева ПГА-5, ПГА-10, ПГА-100 [12]. Подогреватели ПГА с промежуточным теплоносителем предназначены для нагрева природного, попутного и нефтяного газа до заданной температуры и могут эксплуатироваться как в составе газораспределительных станций, так и автономно. Как правило, подогреватели ПГА оснащаются современной системой автоматики, предназначенной для автономного и дистанционного регулирования. Основным преимуществом подогревателей ПГА в том, что, подогрев газа осуществляется через промежуточный теплоноситель, в роли которого может использоваться диэтиленгликоль или охлаждающая жидкость. Благодаря этому подогреватели ПГА имеют более высокую надёжность и безопасность эксплуатации по сравнению подогревателями, осуществляющими нагрев топливного газа непосредственно газом [9]. Основными достоинствами подогревателей ПГА является их высокая надежность и безопасность. Газорегуляторный пункт (ГРП) комплекс, состоящий из технологического оборудования и системы автоматизации. Он предназначен для очищения газа от механических включений путем фильтрации, поддержки заданного давления при изменении его объемов расхода для обеспечения непрерывности подачи потребителю и автоматического прекращения подачи газа в случае отклонения давления сверх допустимых пределов. Устройство и принцип работы Комплекс ГРП состоит из трубопровода, фильтров и системы предохранительных клапанов. Газ, поступая в газопровод, проходит через фильтр грубой очистки и только потом подается на запорный предохранительный клапан и, далее на регулятор давления. Последний узел отвечает за снижение и поддержание постоянного давления, независимо от расхода. При снижении выходящего давления степень открытия дроссельного узла увеличивается. При превышении допустимых значений срабатывает гидрозатвор или предохранительный сбросной клапан, сбрасывающих лишний объем газа в атмосферу, в результате чего давление возвращается к норме. Если сброс газа на дал должного эффекта, то в работу включается запорный предохранительный клапан, блокирующий выход газа и его поставку потребителю. Для обеспечения централизованного замера показателей работы газорегуляторных пунктов, они в зависимости от назначения, могут быть оборудованы: современной комплексной системой телеметрии; манометрами, измеряющими давление на входе и выходе; термометрами для определения температуры газа; счетчик для измерения расхода газа. Классификация Газорегуляторные пункты классифицируют по разным параметрам. В основе разделения на виды лежат конструктивные особенности, рабочие характеристики и назначение комплекса. Виды ГРП по рабочему выходному давлению В зависимости от этого показателя различают пункты высокого, среднего и низкого давления. К оборудованию низкого давления относятся комплексы, способные понижать давление с 1.2 Мпа до низких значений до 5 кПа. ГРП с минимальным порогом понижения 0.3 МПа–5 кПа является оборудованием среднего выходного давления. К комплексам с диапазоном снижения уровня давления от 1.2 до 0.3 Мпа. Также выпускаются газораспределительные пункты с поддержкой давления разного уровня, например, один выход рассчитан на среднее значение, а второй – на поддержку низкого давления газа. Чаще всего, такие комплексы устанавливают для газоснабжения газовой котельной и частного сектора. Типы ГРП по месту установки оборудования Газорегуляторные пункты в зависимости от особенностей размещения комплексного оборудования делят на несколько категорий: ГРПШ – шкафной пункт регулирования газа, в котором все технологические узлы фиксируются в специальном шкафу, выполненном из негорючих материалов. ГРУ – установка газорегуляторная, смонтированная на прочной раме и не имеющая собственных защищающих или ограждающих конструкций. Установки такого типа могут быть смонтированы на открытой площадке при условии присутствия навеса, либо в помещении в непосредственной близости к газоиспользующим приборам. ПГБ – газорегуляторный комплекс, установленный в контейнере, для которого предусмотрена возможность транспортировки. Стационарный – ГРП, оборудование которого размещается в отдельных капитальных зданиях одноэтажного типа с бесчердачным перекрытием, открытых площадках с специальным ограждением, либо боксах без возможности их перемещения. При установке технологичного оборудования в здании или блоке предусматривается подведения системы отопления, организованного от централизованного источника или котла, который допускается размещать в пристройке газорегуляторного пункта. -Теплота сгорания (низшая) -Относительная плотность -Определение характеристик населенного пункта -Определение числа жителей -Количество жителей на 1 га -Площадь микрорайонов по плану -Численность населения в микрорайонах -Определение расхода газа на хозяйственно-бытовые и коммунальные нужды жилых и общественных зданий, предприятий общественного питания и объектов коммунально-бытового назначения -Расчетные часовые расходы газа -Проектирование сети низкого давления по кольцам -Проектируем сети низкого давления таким образом, чтобы часовой расход газа и длина участков были примерно одинаковы -Определяем расходы газа, количество жителей и площадь домов для каждой линии -Находим длину контура линии по генплану района -Рассчитываем удельный расход газа по длине трубопровода -Находим диаметр трубопроводов СНД -Расчет расходов -Нахождение «нулевых» точек -Удельный путевой расход для каждого контура -Путевые расходы. -Транзитный расход -Расчетный расход 6.1. Виды и устройство АГЗС АГЗС занимает немного места и может устанавливаться в го-роде. АГЗС представляет собой топливный резервуар (который может находиться под или над землей) с насосом, а также компрессором, нагнетающим давление, и раздаточной колонкой. Стационарные автомобильные АГЗС содержат подземные или наземные цистерны, снабженные контрольно-предохранительной и расходно-наполнительной аппаратурой и оборудованием. Полустационарные и передвижные АГЗС размещают на АТП, на пересечении крупных транспортных магистралей и в непосредственной близости от места работы большого числа автомобилей, удаленных от производственной базы. Перемещают СНГ на АГЗС с помощью жидкостных насосов или испарительной установки. Последняя обеспечивает испарение СНГ, увеличение избыточного давления в цистерне до 0,2 МПа и перемещение СНГ в заполняемую емкость. Стационарная АГЗС состоит из (рис. 19): емкости (резервуара, газгольдера) с двумя предохранительными клапанами, размещенными в верхней её части, манометром и указателем уровня СУГ, сообщенными с пультом управления; газораздаточной колонки; центробежного насоса, сообщенного с емкостью и колонкой; пульта управления; системы слива, всасывания и нагнетания СУГ.  Принцип работы АГЗС заключается в следующем. Из цистерны СНГ через фильтр поступает к центробежным насосам и далее под давлением к раздаточным колонкам. Необходимую высоту всасывания центробежного насоса обеспечивают с помощью компрессора типа АВ-15. Компрессор создает в цистерне избыточное давление на 0,1…0,2 МПа выше упругости паров перекачиваемого газа. Сливать СНГ из транспортной цистерны в емкость станции можно с помощью компрессора. В этом случае СНГ перемещается за счет создания в транспортной цистерне избыточного давления 0,1…0,2 МПа. Для очищения СНГ от масла, которое может попадать из компрессора, станция снабжена маслоотделителем. Типовая стационарная АГЗС содержит четыре емкости. Общий объем хранения СНГ составляет 100 м3. Станция может обеспечить 600 заправок в сутки при 3-сменной работе. Обслуживающий персонал станции состоит из 25 чел. 6.2. АГНКС Газонаполнительная компрессорная станция представляет собой комплекс технологического оборудования по переработке, хранению и заправке автомобилей СПГ. В настоящее время существуют несколько типов АГНКС в зависимости от количества заправок в сутки. Наибольшее распространение получила АГНКС с числом заправок 500 автомобилей в сутки. Станция снабжена пятью компрессорами типа 2ГМ4-1,3/12-250, для привода которых применяют электродвигатели мощностью 160 кВт. Часовая производительность АГНКС составляет 3600…4500 нм3/ч, годовая – 18,2 млн м3. Хранят компримированный газ в двух аккумуляторных емкостях.  6. Наружные газопроводы 6.1. Общие указания 6.1.1. При технической эксплуатации наружных газопроводов выполняются следующие виды работ: - ввод законченных строительством газопроводов в эксплуатацию (пуск газа); - контроль давления и степени одоризации газа, подаваемого по газораспределительным сетям на территории поселений; - техническое обслуживание, текущий и капитальный ремонты газопроводов и сооружений на них, включая арматуру, установленную на вводе в здание или перед наружным газоиспользующим оборудованием потребителя; - техническое обслуживание и ремонт средств защиты газопроводов от электрохимической коррозии, проверка эффективности действия ЭХЗ; - проверка наличия и удаление влаги и конденсата из газопроводов; - техническое диагностирование газопроводов; - локализация и ликвидация аварий, аварийно-восстановительные работы; - демонтаж газопроводов и сооружений на них. Последовательность и приемы производства работ приведены в настоящем ОСТ, действующих отраслевых типовых инструкциях, руководящих документах, методиках, технологических картах, утвержденных в установленном порядке, и должны быть отражены в производственных инструкциях, разрабатываемых эксплуатационными организациями. 6.1.2. Ввод в эксплуатацию законченных строительством стальных и полиэтиленовых газопроводов производится присоединением их к действующим газопроводам газораспределительной сети с одновременным пуском газа. Порядок выполнения работ при вводе газопроводов в эксплуатацию приведен в настоящем разделе. Для врезки законченных строительством газопроводов следует применять технологии, соответствующие предусмотренному проектом способу их присоединения к действующим газораспределительным сетям. 6.1.3. Контроль за давлением газа в газораспределительных сетях городов и населенных пунктов производится с помощью его периодических (но не реже одного раза в год) замеров. Порядок выполнения работ по замерам давления газа приведен в настоящем разделе. 6.1.4. Контроль за степенью одоризации газа осуществляется проверкой в соответствии с государственными стандартами интенсивности запаха газа из проб, отбираемых в пунктах контроля, и с периодичностью, устанавливаемыми ГРО. 6.1.5. Проверка влаги и конденсата в газопроводах, их удаление производится с периодичностью, исключающей возможность образования закупорок. 6.1.6. При техническом обслуживании газопроводов производятся следующие виды работ: - надзор за состоянием газопроводов путем обхода трасс; - техническое обследование газопроводов. Обход трасс газопроводов производится в сроки, установленные эксплуатационной организацией, но не реже предусмотренных ПБ 12-529. Графики обхода следует периодически, не реже 1 раза в 3 года, пересматривать, исходя из изменения условий эксплуатации газопроводов. Работы при обходе трасс газопроводов выполняются в соответствии с требованиями ПБ 12-529 и настоящего раздела. Периодическое техническое обследование газопроводов производится в сроки, установленные ПБ 12-525*, с целью выявления утечек газа, а также повреждений изоляционных покрытий подземных стальных газопроводов. 6.2. Ввод в эксплуатацию газопроводов 6.2.1. Работы по врезке газопроводов и пуску газа выполняются персоналом эксплуатационной организации. Земляные и изоляционные работы в месте присоединения выполняются строительно-монтажной организацией. Участок газопровода в месте врезки засыпают песком на высоту не менее 20 см от верхней образующей трубы, тщательно подбивая пазухи. Эксплуатационная организация проверяет качество изоляции места врезки приборным методом. Работы по врезке и пуску газа на внутриплощадочных газопроводах предприятий разрешается выполнять бригадой газовой службы предприятия. 6.2.2. Работы по врезке газопроводов и пуску газа производятся пусковыми бригадами в составе не менее трех человек, имеющих необходимый инструмент, приборы и средства индивидуальной защиты, под руководством специалиста (мастера). 6.2.3. Врезка газопроводов и пуск газа производятся по нарядам-допускам на выполнение газоопасных работ и, при необходимости, по плану организации работ, утверждаемому в установленном порядке, согласованному с АДС. 6.2.4. При подготовке к производству работ необходимо: - проверить и подготовить необходимую техническую документацию (эксплуатационную - на действующий газопровод, исполнительную - на присоединяемый газопровод); - осмотреть присоединяемый газопровод, отключающие устройства, средства ЭХЗ, место присоединения, котлован (траншею, приямок) для производства работ. При выявлении дефектов работы следует выполнять после их устранения; - разработать (при необходимости) план организации работ и известить организации, участвующие в производстве работ, и АДС; - подготовить инструмент, механизмы, приспособления, материалы, приборы, проверить годность их к применению; - изготовить узлы присоединения; - обеспечить наличие необходимых транспортных средств, компрессора; - получить наряды-допуски на выполнение газоопасных работ. 6.2.5. План организации работ содержит: - схему узла присоединения; - последовательность технологических операций по контрольной опрессовке, врезке газопроводов и продувке их газом; - порядок и условия отключения газа или снижения его давления в действующем газопроводе; - порядок продувки газом присоединяемого газопровода по схеме, на которой указываются ответвления и места установки гидрозатворов, конденсатосборников, отключающих устройств и средств ЭХЗ, манометров, заглушек, продувочных свечей; - численный и квалифицированный состав рабочих и специалистов; - потребность в транспорте, механизмах, приспособлениях, приборах, материалах; - меры обеспечения безопасности. Планом организации работ может предусматриваться оформление отдельных нарядов-допусков на выполнение газоопасных работ. 6.2.6. Потребители газа извещаются о времени производства работ по врезке, связанных с прекращением подачи газа или снижением его давления, не позднее чем за 3 суток до начала работ. 6.2.7. Перед врезкой в действующий газопровод, присоединяемый газопровод следует проверить на герметичность опрессовкой воздухом давлением 0,02 МПа. Падение давления не должно превышать 10 даПа за 1 час. На участках газопроводов, отключенных гидрозатворами, контрольная опрессовка может производиться давлением 400 даПа. Падение давления не должно превышать 5 даПа за 10 минут. Результаты опрессовки фиксируются в наряде-допуске. Давление воздуха в присоединяемом газопроводе должно сохраняться до начала работ по пуску газа. При наличии в присоединяемом газопроводе избыточного давления и пуске газа не позднее 6 месяцев со дня приемки его в эксплуатацию контрольную опрессовку разрешается не производить. 6.2.8. Лица, участвующие в выполнении работ, должны быть проинструктированы о последовательности технологических операций и задачах каждого члена бригады, мерах безопасности и применении средств индивидуальной защиты. 6.2.9. На период производства работ по врезке и пуску газа средства электрохимической защиты необходимо отключить. 6.2.10. Руководитель работ по врезке перед началом работ проверяет: - давление воздуха в присоединяемом газопроводе; - наличие заглушек и перекрытие задвижек в колодцах (стяжные болты на компенсаторах газопровода должны быть сняты); - наличие в конце каждого подключаемого газопровода заглушки (если в конце газопровода имеется отключающее устройство, заглушка должна быть установлена после него по ходу газа); - отсоединение газовых вводов в здание от внутренних газопроводов и наличие заглушек после отключающих устройств; - организацию проветривания котлованов (приямков) для врезки; - подготовку места врезки (очистка от изоляции и разметка); - установку манометров и продувочных свечей. Краны на продувочных свечах должны быть закрыты; - выполнение мероприятий по обеспечению безопасности при производстве работ. 6.2.11. При врезках со снижением давления газа в действующем газопроводе снижение давления и его регулировка в требуемых технологией врезки пределах производятся выпуском газа через продувочные свечи, установленные на действующем ГРП и газопроводе. Величину давления газа в действующем газопроводе следует проверять в течение всего времени производства работ манометрами. Если давление газа в действующем газопроводе понизится ниже 40 даПа или повысится выше 200 даПа, работы необходимо прекратить до восстановления давления газа. 6.2.12. При пуске газа производится продувка газом газопровода через продувочные свечи, установленные на присоединяемом газопроводе (на конденсатосборниках, гидрозатворах, в конечных точках газопровода). Продувочные свечи на подземных участках газопровода должны быть высотой не менее 3 м от поверхности земли. В свечи должны быть вварены патрубки с кранами и штуцерами на высоте 1,5 м от поверхности земли для отбора пробы газа. Выпуск газовоздушной смеси при продувке газопроводов следует производить в местах, где исключена возможность попадания ее в здания и воспламенения от какого-либо источника огня. Перед заполнением газопровода газом давление воздуха в нем необходимо снизить до атмосферного, затем удалить заглушку, установленную после отключающего устройства в месте подсоединения газопровода. При подаче газа отключающие устройства должны открываться медленно, плавно. При этом необходимо вести непрерывное наблюдение за давлением газа по манометру. Давление газа при продувке газопроводов низкого давления должно быть не выше рабочего, газопроводов среднего и высокого давления - не выше 0,1 МПа. Кранами на свечах регулируется скорость выхода газовоздушной смеси. Краны следует открывать последовательно по заранее намеченному плану. В случае воспламенения газа на свече, кран следует немедленно перекрыть. Продувку газом необходимо осуществлять до вытеснения всего воздуха из газопроводов. Окончание продувки определяется путем анализа или сжигания отбираемых проб. Сгорание газовоздушной смеси, пропускаемой через мыльную эмульсию, должно происходить спокойно, без хлопков. При продувке у свечей находятся дежурные слесари. Отбираемые пробы необходимо относить от свечи на расстояние не менее 10 м. Во время продувки газопровода дежурный слесарь не допускает посторонних лиц и транспорт к месту продувки. 6.2.13. Перед началом работ в колодце на расстоянии 5 м от него со стороны движения транспорта устанавливают ограждения, на расстоянии 10-15 м - предупредительный знак. На рабочих должны быть надеты сигнальные жилеты. Удаление заглушки в колодце производится рабочими в противогазах и спасательных поясах, с применением искронедающего инструмента. На поверхности земли с наветренной стороны находятся не менее двух человек, держащих концы веревок от спасательных поясов находящихся в колодце рабочих и ведущих непрерывное наблюдение за производством работ. Колодец предварительно проверяется на загазованность и при необходимости вентилируется. Не допускается появление вблизи колодца посторонних лиц и применение открытого огня. 6.2.14. По окончании продувки газом установленные на газопроводах свечи и манометры снимают. В штуцера ввертывают стальные пробки, которые затем должны быть обварены, проверены на плотность газоиндикатором или мыльной эмульсией при рабочем давлении и изолированы (на подземных газопроводах). Места нахождения заваренных пробок вносят в чертежи исполнительной документации. 6.2.15. По окончании всех работ по присоединению газопровода и пуску газа необходимо: - проверить герметичность сварных швов врезки прибором или мыльной эмульсией под рабочим давлением газа; - произвести обход трассы присоединенного газопровода; - выполнить изоляцию места врезки и проверить приборным методом качество изоляции после засыпки котлована; - включить средства ЭХЗ; - сделать отметку в наряде на газоопасные работы о выполнении работ. Наряд-допуск на производство газоопасных работ прикладывается к исполнительной документации и хранится вместе с ней. 6.2.16. Все газопроводы, введенные в эксплуатацию, учитываются в специальном журнале. На подземные газопроводы должен вестись эксплуатационный паспорт. |