Биотехнологические основы производства хлебобулочных изделий. Основные технологические процессы производства крекеров

Скачать 176.28 Kb. Скачать 176.28 Kb.

|

|

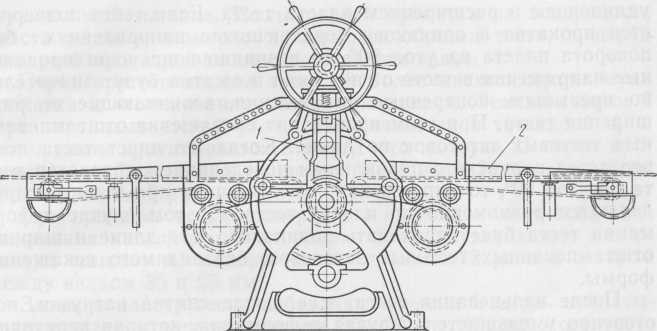

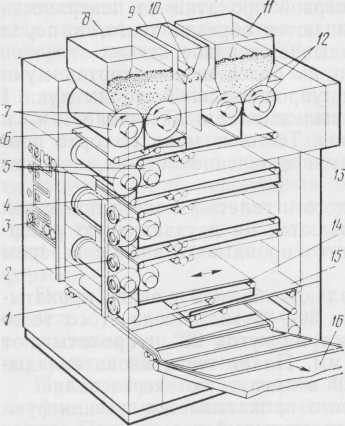

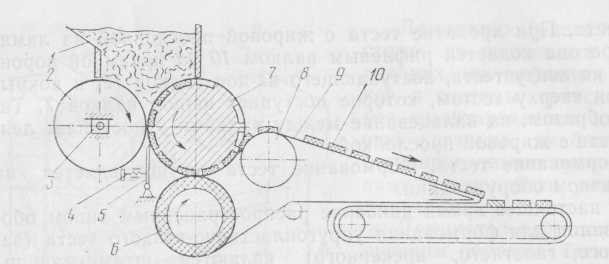

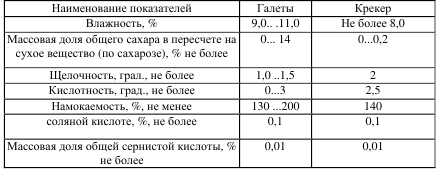

Федеральное государственное бюджетное образовательное учреждение Высшего профессионального образования «Омский государственный аграрный университет имени П.А. Столыпина» Кафедра продуктов питания из растительного сырья РЕФЕРАТ по дисциплине: «Биотехнологические основы производства хлебобулочных изделий» на тему: «Основные технологические процессы производства крекеров» студента 4 курса заочной формы обучения по направлению 19.03.02 – продукты питания из растительного сырья профиль «Технология хлеба, кондитерских и макаронных изделий» Выполнил: студент 411 группы Агротехнологического факультета Спивак А.Г. Проверил: к.т.н., доцент Рыбченко Т.В. Омск, 2018 г. Содержание Производство галет и крекеров 3 Вылеживание, прокатка и формовка теста 4 Выпечка 14 Охлаждение теста 14 Упаковка и хранение 16 Библиографический список 19 Производство галет и крекеров Галеты — мучные кондитерские изделия, вырабатываемые из пшеничной муки с применением дрожжей и химических разрыхлителей, с добавлением или без добавления различного вида сырья. Галеты являются разновидностью печенья. В зависимости от состава и назначения галеты подразделяются на три вида: простые без жира и сахара; улучшенные с жиром; диетические с жиром и сахаром. Простые галеты подразделяются на галеты из пшеничной муки I сорта, из пшеничной муки II сорта и из пшеничной обойной муки. Диетические галеты подразделяются на галеты с повышенным и пониженным содержанием жира. Крекер — сухое печенье, вырабатываемое из дрожжевого теста с жиром. В зависимости от способа приготовления и рецептурного состава крекер делят на группы: с жиром или с жиром и жировой прослойкой на дрожжах и химических разрыхлителях или только на дрожжах; с жиром или с жиром и жировой прослойкой на дрожжах и химических разрыхлителях или только на дрожжах, с вкусовыми добавками (тмин, анис, большое количество соли и др.); без жира на дрожжах и химических разрыхлителях или только на дрожжах. [2] Галеты и крекеры могут быть квадратной, прямоугольной, округлой или фигурной формы. На поверхности галет и крекеров должны быть проколы, допускается наличие мелких нелопнувших пузырей. У крекера могут быть вкрапления вкусовых добавок. Цвет допускается от соломенно – желтого до светло – коричневого. Изделия не должны быть подгорелыми. Общий тон окраски при упаковывании в пачки соблюдается одинаковым. Структура в изломе слоистая, с равномерной пористостью, без вздутий, следов непромеса и закала. Технология производства галет и крекера та же, что и при производстве затяжных сортов печенья, и может вырабатываться периодическим и механизированным способами на линиях А2-ШЛУ, А2-ШЗЛМ и др. Отличие заключается в приготовлении теста. Тесто готовится по опарной и безопарной технологии, а также на эмульсии. Основными операциями приготовления теста являются: получение смеси сыпучих компонентов; приготовление опары (опарная технология) или активация дрожжей (безопарная технология), или приготовление эмульсии; замес теста; приготовление жировой прослойки (для сортов крекера с жировой прослойкой). [1, С. 27-28] Вылеживание, прокатка и формовка теста. В процессе замеса тесто подвергается сильному механическому воздействию, в результате чего в нем возникают внутренние напряжения, которые обусловливают деформацию тестовых заготовок при формовании. Для ликвидации внутренних напряжений в тесте, повышения его пластичности, обеспечения ряда биохимических и микробиологических процессов (в основном при изготовлении дрожжевого теста) тесто после замеса подвергается вылеживанию. На ряде кондитерских фабрик применяются специальные камеры для вылеживания теста, в которых созданы оптимальные температура и относительная влажность воздуха. Вылеживание теста в таких камерах способствует резкому улучшению качества теста и готовой продукции. При отсутствии специальных камер вылеживание теста осуществляется в помещении цеха на столах или в дежах. Для этого тесто помещают в дежу или укладывают на стол, накрывают брезентом или плотным полотном и оставляют лежать в течение определенного времени. Брезент используется для сохранения температуры теста и предотвращения образования на его поверхности корочки, которая ухудшает состояние поверхности печенья. При хранении теста в помещении с высокой относительной влажностью воздуха (80—90%) корочка не образуется. Тесто на столах следует укладывать тонким слоем, в противном случае может произойти его самосогревание и, как следствие, преждевременное разложение карбоната аммония (углекислого аммония). При вылеживании дрожжевого теста для галет и крекеров происходит ряд процессов, вызываемых в тесте дрожжами и приводящих к его созреванию. Основными из них являются процесс спиртового брожения. В процессе спиртового брожения зимазный комплекс ферментов дрожжей обеспечивает превращение моносахаров в спирт и диоксид углерода. Используемые в производстве дрожжи могут сбраживать все основные сахара теста – глюкозу, фруктозу, сахарозу и мальтозу. Глюкоза и фруктоза сбраживаются непосредственно. Сахароза предварительно превращается сахаразой в глюкозу и фруктозу. Скорость этого превращения сахарозы очень велика: уже через несколько минут после замеса теста вся содержащаяся в нем сахароза превращается в глюкозу и фруктозу. Количество диоксида углерода, выделившегося в тесте при сбраживании сахаров, составляет примерно 70% от теоретически возможного. На скорость спиртового брожения в тесте влияет и ряд других факторов: температура, величина pH, присутствие в тесте ряда витаминов и минеральных соединений. Например, увеличение температуры теста с 25 до 35°С удваивает скорость брожения и газообразования в тесте. Оптимальной для брожения и для дыхания дрожжей является кислая реакция среды в пределах pH 4 – 6. Наличие и количество в тесте ряда витаминов, минеральных и азотсодержащих соединений также существенно влияют на скорость брожения. В процессе брожения происходит увеличение кислотности опары и теста, вызванное накоплением продуктов, имеющих кислую реакцию. В выброженном тесте присутствуют молочная, уксусная, янтарная, яблочная, муравьиная, лимонная и некоторые другие органические кислоты. Нарастание кислотности теста в процессе его приготовления на прессованных дрожжах в основном обусловлено накоплением в тесте молочной кислоты. Значительную роль играет также накопление уксусной кислоты. На долю остальных кислот приходится обычно менее 10% кислотности теста. Коллоидные процессы, происходящие при замесе теста, не завершаются к моменту окончания замеса, а продолжаются и в процессе вылеживания теста. Продолжают интенсивно развиваться процессы набухания и пептизации белков теста и слизей муки, увеличивается гидрофильность коллоидов теста за - счет постепенного повышения кислотности теста. В процессе вылеживания происходит увеличение объема теста, вызванное разрыхлением пузырьками диоксида углерода (углекислого газа), накапливающегося в результате спиртового брожения. Вследствие увеличения теста в объеме при его брожении происходит дальнейшее вытягивание и растягивание клейковины клеток из набухших частичек муки. Последующее слияние этих клеток при механических операциях прокатки теста обеспечивает создание в тесте структурного губчатого клейковинного каркаса, обусловливающего газоудерживающую способность теста в процессе выпечки. В результате этого печенье приобретает тонкостенную равномерную пористость. Температура теста в процессе вылеживания обычно увеличивается на 2—3°С по сравнению с начальной температурой теста сразу после замеса. Обусловлено это экзотермичностью процесса и незначительным адсорбционным связыванием влаги, продолжающимися при брожении теста. Процесс спиртового и кислотного брожения теста представляет собой целую цепь сложных биохимических процессов, обусловленных взаимодействием комплекса ферментов дрожжей и кислотообразующих бактерий теста и ферментов муки. При этом в тесте содержатся растворимые продукты, необходимые для дрожжей и кислотообразующих бактерий, а из клеток дрожжей в тесто выделяются основные и побочные продукты брожения. Наряду с этим вещества, входящие в состав теста, испытывают комплекс превращений, обусловленных действием ферментов муки и продуктов, выделяемых дрожжами и кислотообразующими бактериями теста. В результате этого состав и свойства теста непрерывно меняются. [2] Прокатка теста Прокатка - это операция превращения бесформенных кусков теста в тестовую ленту, из которой затем можно осуществлять формование изделий. Для прокатки теста применяются двухвалковые реверсивные машины (рис. 1) или ламинатор.  Рис. 1.Двухваолковая реверсивная машина для прокатки теста. 1. – валки; 2 – транспортер В процессе прокатки тесто, обладающее упруго-эластичными свойствами, испытывает внутренние напряжения, возникающие в нем под воздействием обработки на двухвалковой прокаточной машине или ламинаторе. В результате упругая деформация частично переходит в пластическую, что сопровождается частичной релаксацией упругих напряжений. В процессе многократной прокатки тесто испытывает деформацию сдвига и сжатия. Вследствие этого в тесте возникают продольные и поперечные напряжения, сопровождающиеся удлинением и расширением пласта теста. Если тесто подвергается прокатке в одинаково чередующихся направлениях без поворота пласта на угол 90°, то возникшие при этом продольные напряжения в тесте от вытяжки и сжатия будут значительно превышать поперечные напряжения, возникающие от расширения теста. При этом происходит сокращение отштампованных тестовых заготовок по длине. Когда же пласт теста подвергается прокатке с правильным чередованием поворотов теста на угол 90°, то напряжения, возникающие при этом, распределяются равномерно по пласту теста. В этом случае деформация теста будет проходить одинаково по длине и ширине отштампованных тестовых заготовок, без видимого искажения формы. После вальцевания теста, т. е. после снятия нагрузки, постепенно уменьшается упругая деформация, которая переходит в пластическую. В это же время происходит выравнивание внутренних напряжений. При прокатке теста также происходит равномерное распределение воздуха, захватываемого тестом во время перемешивания. При этом избыток воздуха удаляется, благодаря чему тесто приобретает мелкопористую структуру. Многократная прокатка и складывание пласта способствуют улучшению слоеного теста, что придает характерную хрупкую и слоистую структуру затяжному печенью, крекеру и галетам. В зависимости от применяемой технологии используются различные схемы прокатки теста. При использовании добавок – улучшителей (ферментных препаратов, пиросульфита натрия) схема прокатки теста упрощается. Схема прокатки затяжного теста без добавок-улучшителей из муки высшего сорта на двухвалковой реверсивной машине предусматривает пять последовательных стадий прокатки и вылеживания пласта теста: предварительная прокатка, первое вылеживание, первая лицевая прокатка, второе вылеживание, вторая лицевая прокатка. Прокатанное тесто вторично подвергается вылеживанию в течение 30 мин, а затем прокатывается 5 раз на лицевой двухвалковой машине. После первой прокатки на поверхность пласта теста равномерно насыпаются обрезки теста, а перед четвертой прокаткой тесто складывается вдвое. Перед приготовлением теста из более низких сортов муки прокатка и вылеживание теста упрощаются. При прокатке куски крекерного и галетного теста после вылеживания массой до 35 кг подаются на двухвалковую реверсивную машину и подвергаются прокатке 2 раза с зазором между валком 35 и 25 мм. После лицевой прокатки тесто прокатывается на шлифующих валках, назначение которых состоит в постепенном уменьшении толщины тестовой ленты перед формованием на штамп - машине. Скорость тестовой ленты между первой и второй парами шлифующих валков регулируется так, чтобы тестовая лента не набегала на вторую пару валков и в то же время не была натянута. В первом случае тестовая лента будет неравномерной плотности, а во втором – чрезмерно растягиваться, что приведет к искажению формы тестовых заготовок. Толщина тестовой ленты после прохождения первой пары шлифующих валков 7—10 мм, после второй пары валков — 4,0 мм. Тестовая лента перед штампованием должна быть ненатянутой, свободной, с небольшой складкой. Это достигается снижением скорости движения промежуточного транспортера. Тестовая лента, поступившая на штампование в натянутом виде, будет иметь искаженную форму. В процессе прокатки к свежему тесту добавляют тестовые обрезки, поступающие со штамп-машины для вторичной переработки. Следует стремиться к тому, чтобы разница в температуре между тестом и обрезками была небольшой. При приготовлении теста с использованием добавок - улучшителей (пиросульфита натрия, ферментного препарата Протосубтилина Г10х и др.) стадии предварительной прокатки и вылеживания теста ликвидируются. Тесто после замеса сразу же поступает на прокатку, где оно прокатывается с добавлением обрезков 8 раз и подается на формование. В последние годы широко используется в промышленности ламинатор, который позволяет непрерывно прокатывать ленту теста для затяжного, галетного и крекерного теста. [2] Ламинатор (рис. 2) состоит из нескольких пар гладких или рифленых валков и системы транспортеров, смонтированных на общей станине, снабженной регулировочными устройствами и контролирующими приборами.  Рис. 29. Схема тестовальцующей машины – ламинатора Ламинатор работает следующим образом. Тесто поступает в приемные воронки 8 и 11. В одну из воронок можно подавать обрезки тестовой ленты после штампования из нее изделий. Дном обеих воронок служат рифленые или гладкие валки 7 и 12, обеспечивающие предварительное вальцевание двух лент теста, поступающего на горизонтальные транспортеры 6 и 13. После первого вальцевания тесто подается на транспортер 4 для вылеживания. Вальцевание и вылеживание теста в ламинаторе выполняют трижды, затем производят его многократное слоение. Правый барабан транспортера 15 и левый барабан транспортера 14 совершают возвратно-поступательное движение, в результате которого тесто укладывается слоями на транспортер 1, расположенный под прямым углом к транспортерам 14 и 15. Многослойная лента теста, полученная на ламинаторе, поступает на транспортер 16, затем на калибрующие валки и формование. Частоту вращения валков и скорость транспортеров регулируют с пульта управления 3, расположенного возле ламинатора, зазор между валками — вращением штурвалов 2. Одним из эффективных способов улучшения качества крекера является введение жировой прослойки (жиромучной смеси) между слоями теста при складывании и прокатывании. Жировая прослойка представляет собой смесь жира и муки в различном соотношении, в которую могут быть введены различные вкусовые добавки: лук, перец, тмин и т. п. От вида жира, соотношения жира и муки, а также от соотношения между жировой прослойкой и тестом зависит качество крекера. Наилучшее качество крекера достигается при использовании жировой прослойки с соотношением жира и муки (1:1)-*-(1:2) и при добавлении ее в тесто в количестве 10% к массе теста. При прокатке теста с жировой прослойкой на ламинаторе она подается рифленым валком 10 из приемной воронки 9 на ленту теста, поступающего из-под валков 12, и покрывается сверху тестом, которое поступает из-под валков 7. Таким образом, на вальцевание между валками 5 поступает лента теста с жировой прослойкой. [2] Формование теста. Формование теста осуществляется на различном оборудовании. В настоящее время наиболее распространенным типом оборудования для формования упруго-пластично-вязкого теста (затяжного, галетного, крекерного) являются штамп-машины легкого типа. Процесс формования на этих машинах складывается из следующих операций: получение тестовой ленты толщиной 4 мм при помощи двух пар шлифующих валков, вырубка заготовок геста с помощью штампующего механизма, возврат специальным транспортером обрезков и др. На современных агрегатах тестовые заготовки формуют без остановки движения тестовой ленты. При этом тестовая лента сопровождается штампом, который передвигается в горизонтальном направлении со скоростью, соответствующей скорости движения тестовой ленты. После вырубки первой порции тестовых заготовок штамп возвращается для вырубки следующей порции заготовок. Штамп работает с частотой 150—200 ударов в минуту. Таким образом, он совершает движение не только в вертикальной плоскости, производя вырубку заготовок, но и в горизонтальной, благодаря чему тестовая лента может совершать непрерывное движение. Обрезки, остающиеся после вырубки заготовок, специальным транспортером возвращаются к лицевой вальцевальной машине или воронке ламинатора. Штампующий механизм состоит из ряда стальных или бронзовых матриц, имеющих форму стакана с заостренными кромками. Внутри матриц находятся пуансоны, через отверстия в которых проходят трафареты с надписью, выполненной в виде острых, режущих кромок; и шпильки, прокалывающие заготовку. Количество необходимых проколов тестовой заготовки шпильками зависит от вида теста: для галетного 3 прокола на 1 см² поверхности заготовки, для затяжного 1, а для крекерного 1 прокол на 2 см² поверхности заготовки. Проколы способствуют выходу водяных паров из тестовой заготовки при выпечке. Это препятствует образованию вздутий (пузырей) на поверхности выпеченного изделия. Толщина тестовых заготовок для затяжного печенья 3,0—мм, для галет и крекеров — 2,5—3,5 мм. В последние годы для затяжного, крекерного и галетного теста стал применяться роторный способ формования. При этом способе вырубка заготовок производится вращающимся ротором из предварительно прокатанного пласта теста. На формующем роторе укреплены режущие матрицы, в корпусе которых укреплены трафареты с ножами и шпильками для прокалывания заготовок теста. Для формования пластичного теста типа сахарного преимущественно применяют ротационные машины. Такие машины имеют ряд преимуществ: высокая производительность, сравнительная простота конструкции и обслуживания; отсутствие при их использовании обрезков теста; сравнительно небольшая занимаемая площадь; отсутствие ударных нагрузок при их работе. Однако следует учитывать, что при использовании этих машин влажность теста должна находиться в следующих пределах: 14—17,5%, температура — не выше 28°С.  Рис. 3 Схема ротационно-формующей машины На рис. 3 представлена схема ротационной машины. Тесто из загрузочной воронки 1 попадает между вращающимися навстречу друг другу рифленым валом 2 и формующим ротором 7. Зазор между ними можно регулировать в зависимости от сорта и свойств теста. Для этого подшипник 3 рифленого вала 2 способен перемещаться в горизонтальной плоскости. Это позволяет регулировать величину давления вдавливания теста в выгравированные формы ротора 7. Одним из основных рабочих органов машины является нож 5, расположенный в щели между рифленым валом 2 с формующим ротором 7. Нож 3 прижимается к поверхности ротора при помощи регулирующего винта 4. Нож очищает поверхность формующего ротора от теста таким образом, что оно остается только в выгравированных на его поверхности углублениях. От правильного положения ножа в значительной степени зависит качество формования. Выемка отформованных заготовок из форм производится с помощью транспортерной ленты 9, которая прижимается к формующему ротору с помощью ведущего барабана 6 и направляющего, покрытого резиной ролика 8. При этом отформованные заготовки 10 извлекаются из форм, поступают на транспортерную ленту 9 и направляются на выпечку. Для выработки печенья различной формы, формующие машины комплектуют несколькими формующими роторами, на поверхности каждого из которых выгравированы различные комплекты рисунков. При смене ассортимента ротор заменяют. На ротационных машинах можно формовать также тесто для песочно - выемного сдобного печенья. Выпечка печенья Выпечка производится при температуре 160-290 ºС в течении 3-5 минут для крекера и 210-300 ºС в течении 7- 12 минут для галет. После выпечки крекер сразу же равномерно и беспрерывно со всех сторон обрызгивается растопленным жиром в соответствии с рецептурой. Готовые галеты и крекеры должны отвечать техническим требованиям по органолептическим и физико-химическим показателям (Рис. 4). [1, С. 30]  Рис. 4 Показатели качества галет и крекера Охлаждение печенья Для придания изделиям некоторой механической прочности, позволяющей производить съем изделий с трафаретов или печных лент, готовые изделия охлаждают. Изделия, выпекаемые на трафаретах, охлаждают до температуры 50—70 °С на неподвижных или вращающихся стеллажах, после чего становится возможным снять изделия с трафаретов без нарушения формы изделий. При выпечке изделий на перфорированных или сетчатых стальных лентах предварительное охлаждение до температуры 50—70 °С производят на выступающей из печи части транспортера. Изделия приобретают некоторую прочность, что позволяет производить механический съем их со стальных лент печи на охлаждающий транспортер для окончательного охлаждения за счет теплоотдачи в окружающую среду. Охлаждать изделия следует при сравнительно мягком режиме, чтобы избежать в них перенапряжений, приводящих нередко к образованию трещин. Слишком низкая температура охлаждающего воздуха может вызвать образование трещин в изделиях. Различная влажность в поверхностных и внутренних слоях изделий приводит к интенсивному перераспределению влаги внутри изделий после выпечки, в результате чего происходит изменение линейных размеров отдельных слоев изделий, что также приводит к растрескиванию готовых изделий. Охлаждение изделий сопровождается дополнительным удалением влаги за счет теплоты, аккумулированной изделиями во время выпечки. Так как запас теплоты в изделиях ограничен, то по мере охлаждения изделий удаление влаги замедляется, а затем совершенно прекращается. При этом на интенсивность охлаждения печенья большое влияние оказывает скорость охлаждающего воздуха. Наиболее интенсивная усушка происходит в первую минуту, при этом с увеличением скорости охлаждающего воздуха усушка снижается. Это объясняется тем, что при увеличении скорости охлаждающего воздуха быстрее снижается температура изделий и поэтому замедляется удаление из них влаги. Удаление влаги из печенья при охлаждении без принудительной циркуляции воздуха происходит медленнее, а размеры усушки увеличиваются из-за сохранения изделиями высокой температуры в течение более продолжительного времени. Слишком низкая температура охлаждающего воздуха может вызвать образование трещин на изделиях. На растрескивание печенья влияют также содержание клейковины, количество жира в рецептуре, толщина печенья, условия выпечки. Чем выше содержание клейковины в муке, тем меньше растрескивается печенье. Изделия, приготовленные с большим количеством сахара без жира, подвержены растрескиванию. Жир и яйца оказывают пластицирующее влияние и поэтому предотвращают появление трещин в изделиях. С увеличением толщины изделий растрескивание и образование лома, как правило, уменьшаются. Недовыпеченное печенье в большей степени растрескивается, так как повышенное количество неравномерно распределенной влаги в изделиях вызывает перенапряжения. Растрескивание обычно обнаруживается в процессе хранения изделий в фасованных пачках и ящиках. [2] Упаковка и хранение печенья Упаковка.Печенье упаковывают в пачки весом нетто 50, 100, 150, 200 и 250 г, фасуют в коробки, а для внутригородского потребления — в бумажные или целлофановые пакеты. Упаковку обычно производят в два слоя бумаги: подвертку и красочную этикетку из писчей бумаги. Иногда применяют третий слой из картона или бумаги, а также вставки в виде картонных донышек, которые придают пачке жесткость. Упаковывать печенье в пачки можно и без этикеток, если оно завернуто в целлофан с рисунком; при использовании целлофана без рисунка на пачку наклеивается марка с товарным знаком или пачка склеивается бумажной этикетировочной лентой. Печенье можно завертывать в один слой бумаги (пергамент, подпергамент или пергамин) и художественно оформленную бандероль. Завертку печенья чаще всего осуществляют на машинах-полуавтоматах. В коробки печенье фасуется весом нетто 400—500 г, реже до 1500 г. Для этой цели используют картонные, фанерные или жестяные коробки, которые перед укладкой печенья выстилают упаковочным материалом. Печенье в пачках, коробках и пакетах укладывают в ящики дощатые, фанерные или из гофрированного картона. Для внутригородских перевозок используют также ящики бумажнолитые. Ящики должны быть плотно упакованы, так как наличие свободных мест приводит к лому печенья во время транспортирования. Поэтому после упаковки свободные места заполняют бумажной стружкой, подушечкой из оберточной, гофрированной бумаги или древесной стружкой из лиственных пород. Печенье развесное укладывают рядами на ребро непосредственно в ящики. При этом ящики внутри должны быть выложены упаковочным материалом, а между каждым рядом печенья прокладывают полоску из картона или плотной бумаги. Каждый горизонтальный слой выстилают пергаментом, подпергаментом, пергамином, парафинированной или оберточной бумагой. Такая укладка печенья в ящики предотвращает образование лома печенья во время транспортирования. Печенье, отправляемое в районы Крайнего Севера, или* печенье специального назначения упаковывают в жестяные герметически запаянные коробки, а также в тесовые ящики с предварительной упаковкой в парафинированные гофрированные ящики или полиэтиленовые мешки. [2] Сроки хранения со дня изготовления для галет: Простые галеты: геометрически упакованные – 2 года; весовые из муки 1, 2 сортов и обойной пшеничной муки – 6 месяцев. Улучшенные галеты: Весовые – 3 месяца Фасованные, в том числе герметически упакованные – 6 месяцев. Диетические галеты с повышенным содержанием жира: Весовые – 3 недели Фасованные – 1,5 месяца Диетические галеты с пониженным содержанием жира: Весовые – 1,5 месяца Фасованные – 3 месяца Сроки хранения крекера со дня изготовления для изделий: С содержанием жира не более 14,3% - 3 месяца На маргарине или кулинарном жире – 2 месяца На сливочном масле – 1,5 месяца На растительном масле – 1 месяц С отделкой поверхности дезодорированными маслами – 15 суток. [1, С. 30] При точном соблюдении технологического режима получаются изделия стандартного качества. Требования к качеству печенья, галет и крекеров определены ГОСТами на эти виды изделий. Печенье должно иметь правильную форму без вмятин, повреждений углов и краев, ровную поверхность без вздутий и вкраплений, с ясным отпечатком штампа. Поверхность галет и крекера должна быть гладкой, с проколами, без пятен и посторонних вкраплений. На поверхности крекера и галет допускаются отдельные пузыри. Изделия должны иметь равномерную окраску и неподгорелую поверхность. При этом допускается более темная окраска выступающих частей рельефного рисунка, узора и уголков, а также нижней части. Вкус и запах изделий должны быть свойственны каждому виду, без посторонних привкусов. Физико-химические показатели должны соответствовать требованиям действующего ГОСТа на каждый вид изделия. [2] Библиографический список: Мамченко Т.В., Технология производства мучных кондитерских изделий: учебное пособие / Сост. Т.В, Мамченко. – Брянск: Мичуринский филиал ФГБОУ ВО «Брянский государственный аграрный университет», 2015 – с.98 Интернет ресурс: https://baker-group.net/component/k2/4265-production-of-biscuits-and-crackers.html Матвеева Т.В., С.Я. Корячкина, Технология мучных кондитерских изделий: учебник / Т.В. Матвеева, С.Я. Корячкина. – СПб.: Троицкий мост, 2011 – 400 с.: ил. Интернет - ресурс: https://znaytovar.ru/s/Texnologicheskaya_liniya_proizvod22.html Интернет – ресурс: https://utf.ua/o-tekhnologii-proizvodstva-krekerov/ |