отчет по практике. Основные задачи учебной практики

Скачать 287.4 Kb. Скачать 287.4 Kb.

|

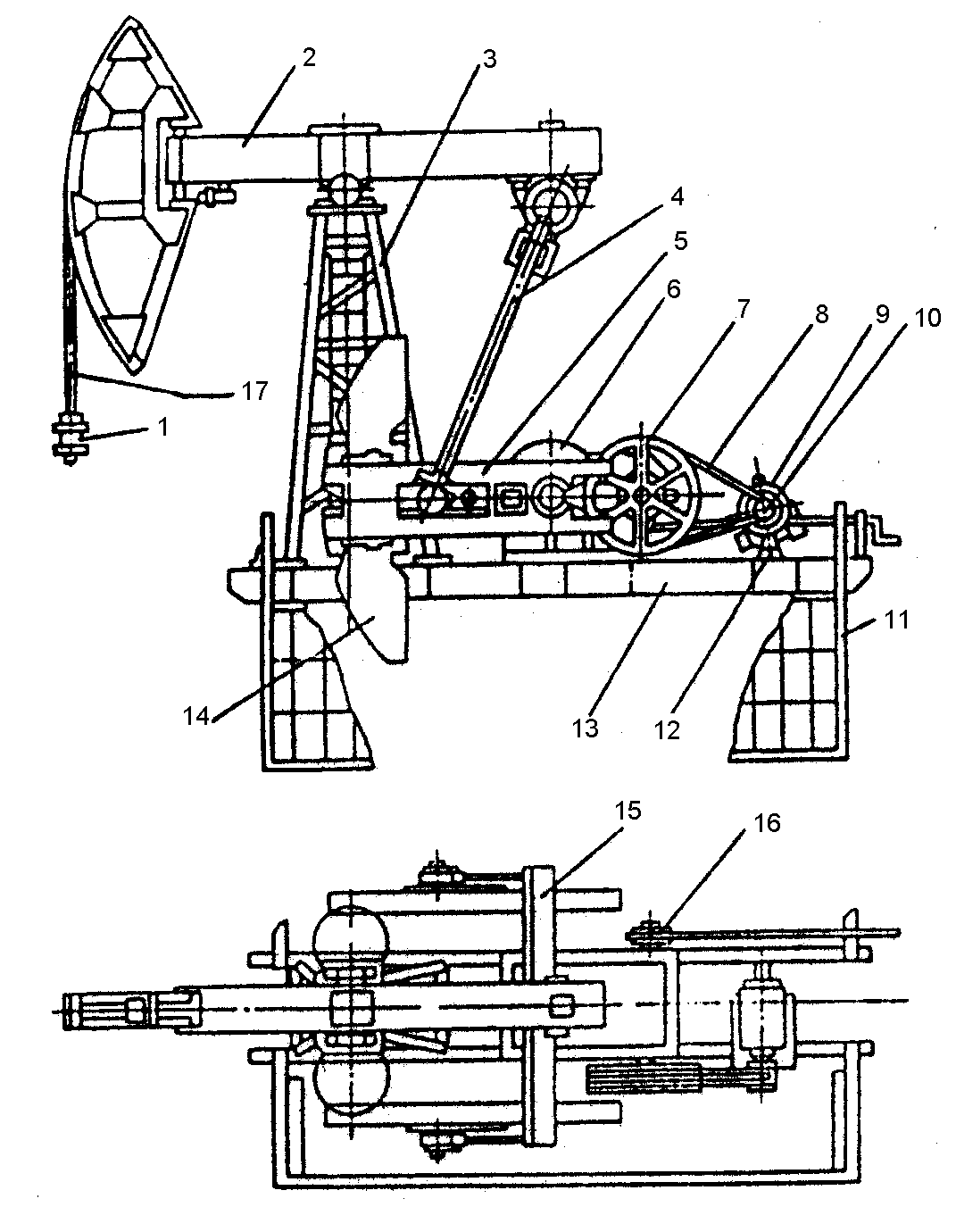

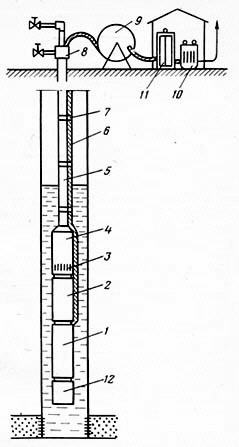

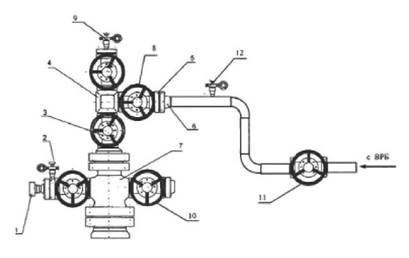

Рисунок 7.3 — Станок-качалка типа СКД 1 — подвеска устьевого штока; 2 — балансир с опорой; 3 — стойка; 4 — шатун; 5 — кривошип; 6 — редуктор; 7 — ведомый шкив; 8 — ремень; 9 — электродвигатель; 10 — ведущий шкив; 11 — ограждение; 12 — поворотная плита; 13 — рама; 14 —противовес; 15 — траверса; 16 — тормоз; 17 — канатная подвеска Монтируется станок-качалка на раме, устанавливаемой на железобетонное основание (фундамент). Фиксация балансира в необходимом (крайнем верхнем) положении головки осуществляется с помощью тормозного барабана (шкива). Головка балансира откидная или поворотная для беспрепятственного прохода спускоподъемного и глубинного оборудования при подземном ремонте скважины. Поскольку головка балансира совершает движение по дуге, то для сочленения ее с устьевым штоком и штангами имеется гибкая канатная подвеска 17. Она позволяет регулировать посадку плунжера в цилиндр насоса или выход плунжера из цилиндра, а также устанавливать динамограф для исследования работы оборудования. Установки погружных центробежных насосов в модульном исполнении УЭЦНМ и УЭЦНМК предназначены для откачки из нефтяных скважин, в том числе и наклонных, пластовой жидкости, содержащей нефть, воду, газ, механические примеси. Установки имеют два исполнения – обычное и коррозионностойкое. Погружные центробежные электронасосы для откачки жидкости из скважины принципиально не отличаются от обычных центробежных насосов, используемых для перекачки жидкостей на поверхности земли. Однако малые радиальные размеры, обусловленные диаметром обсадных колонн, в которые спускаются центробежные насосы, практически неограниченные осевые размеры, необходимость преодоления высоких напоров и работа насоса в погруженном состоянии привели к созданию центробежных насосных агрегатов специфического конструктивного исполнения. Внешне они ничем не отличаются от трубы, но внутренняя полость такой трубы содержит большое число сложных деталей, требующих совершенной технологии изготовления. Погружные центробежные электронасосы — это многоступенчатые центробежные насосы с числом ступеней в одном блоке до 120, приводимые во вращение погружным электродвигателем специальной конструкции). Электродвигатель питается с поверхности электроэнергией, подводимой по кабелю от повышающего автотрансформатора или трансформатора через станцию управления, в которой сосредоточена вся контрольно-измерительная аппаратура и автоматика. Погружные центробежные электронасосы опускаются в скважину под расчетный динамический уровень обычно на 150 - 300 м. Жидкость подается по НКТ, к внешней стороне которых прикреплен специальными поясками электрокабель. В насосном агрегате между самим насосом и электродвигателем имеется промежуточное звено, называемое протектором или гидрозащитой. Установка погружного центробежного электронасоса (рисунок 7.4) включает маслозаполненный электродвигатель ПЭД 1; звено гидрозащиты или протектор 2; приемную сетку насоса для забора жидкости 3; многоступенчатый центробежный насос ПЦЭН 4; НКТ 5; бронированный трехжильный электрокабель 6; пояски для крепления кабеля к НКТ 7; устьевую арматуру 8; барабан для намотки кабеля при спуско-подъемных работах и хранения некоторого запаса кабеля 9; трансформатор или автотрансформатор 10; станцию управления с автоматикой 11 и компенсатор 12.  Рисунок 7.4 — Общая схема оборудования скважины установкой погружного центробежного насоса. Оборудования нагнетательных скважин Нагнетательная скважина- это скважина, предназначенная для закачки воды, реагентов, теплоносителей, растворов. Закачка в нагнетательную скважину, например воды, происходит с целью вытеснения нефти к забоям реагирующих скважин, и последующей откачки из последних. Чтобы повысить приемистость, закачивают различные реагенты (МУНы). Рассмотрим оборудование нагнетательной скважины (рисунок 7.5)  Рисунок 7.5 – Арматура нагнетательная с обвязкой скважины 1 – быстросборное соединение; 2 – вентиль с манометром; 3 – центральная задвижка; 4 – тройник; 5 – штуцер; 6 – фланец; 7 – трубная обвязка; 9 – вентиль для замера устьевого давления; 10 – затрубная задвижка; 11 – секущая задвижка; 12 – вентиль для замера рабочего давления Нагнетательная арматура предназначена для герметизации устья и контроля закачки воды. Арматура устанавливается на колонную обвязку или фланец колонный. Через нагнетательную арматуру происходит спуск необходимых приборов, это могут быть геофизические исследования. Арматура состоит из фонтанной елки и трубной обвязки. Типоразмер нагнетательной арматуры устанавливается исходя из глубины залегающего пласта и расчетным давлением, например, АНК-65х21. Вода от КНС подается через тройник устьевой арматуры в НКТ, а буферная жидкость через отросток крестовика в затрубное пространство. Расход закачиваемой жидкости в НС регулируется задвижкой или регулятором расхода. К конструкции нагнетательных скважин также предъявляются особые требования: -оборудования устья НС должен соответствовать проекту, разработка которого должна учитывать состав, физико-химические свойства любого нагнетаемого агента; - скважина обязательно должна быть оборудована колонной НКТ, независимо от вида и свойств закачиваемого агента, при необходимости – пакером, который служит защитой и изоляцией эксплуатационного объекта и закачиваемого агента; - с целью исключения замерзания воды или рабочего агента в арматуре и системе нагнетания при включении и отключении скважины необходимо предусматривать задвижки или любые другие устройства [6] которые будут обеспечивать полное удаление воды из арматуры и колонны НКТ и заполнение вышеуказанного незамерзающей жидкостью. Осложнения при эксплуатации добывающих и нагнетательных скважин. Каждое нефтяное месторождение индивидуально. Всегда находятся условия, выделяющие его среди соседних месторождений. Эти специфические условия учитываются при разработке месторождения. Ими определяются и осложнения при эксплуатации добывающих и нагнетательных скважин. Причинами различных осложнений при эксплуатации добывающих и нагнетательных скважин могут быть: - свойства и состав пластовых флюидов; - свойства продуктивного пласта; - термобарическая характеристика залежей; - продуктивность скважины; - характеристика режима ее работы; - способ эксплуатации; - характеристика применяемого оборудования. Одним из факторов, вызывающих уменьшение продуктивности скважин является образование асфальтопарафиновых отложений (АСПО). Они также способствуют снижению эффективности рабочих систем и добывающего оборудования, что впоследствии может привести к аварии на объекте и разливу скважинной продукции и к неизбежному серьезному загрязнению почвенного покрова и близлежащего водоносного горизонта. На интенсивность образования АСПО в системе транспорта, сбора и подготовки нефти влияет ряд факторов, основными из которых являются: -снижение давления в области забоя и связанное с этим нарушение гидродинамического равновесия газожидкостной системы; -интенсивное газовыделение; -уменьшение температуры в пласте и стволе скважины; -изменение скорости движения газожидкостной смеси и отдельных её компонентов; -состав углеводородов в каждой фазе смеси; - соотношение объёмов фаз (нефть-вода). Место выделения АСПО может находиться на различной глубине и зависит от режима работы скважины. Среди условий, способствующих образованию отложений можно назвать снижение давления и температуры, а также разгазирование нефти. Известно, что растворяющая способность нефти по отношению к парафинам снижается с понижением температуры и дегазацией нефти. Борьба с АСПО предусматривает проведение работ по двум направлениям. Во-первых, по предупреждению (замедлению) образования отложений. К таким мероприятиям относятся: применение гладких (защитных) покрытий; химические методы (смачивающие, модификаторы, депрессаторы, диспергаторы); физические методы (вибрационные, ультразвуковые, воздействие электрических и электромагнитных полей). Второе направление – удаление АСПО. Это тепловые методы (промывка горячей нефтью или водой в качестве теплоносителя, острый пар, электропечи, индукционные подогреватели, реагенты при взаимодействии с которыми протекают экзотермические реакции); механические методы (скребки, скребки-центраторы); химические (растворители и удалители). Наиболее эффективный и недорогой метод борьбы с АСПО для всех скважин, в которых зона отложений АСПО находится выше насоса -штанги со скребками-центраторами. Комплект состоит из штанговращателя на СК. Металлические скребки применяются для вертикальных скважин, скребки-центраторы для наклонно-направленных скважин. Химические методы базируются на дозировании в добываемую продукцию химических соединений, уменьшающих, а иногда и полностью предотвращающих образование отложений. В основе действия ингибиторов парафиноотложений лежат адсорбционные процессы, происходящие на границе раздела фаз: нефть поверхность металла трубы, нефть-дисперсная фаза. В настоящее время ингибиторы АСПО условно разделяют на группы по предполагаемому механизму действия. Защита насосно-компрессорных труб (НКТ) от коррозии и вредных отложений асфальтенов, смол и парафинов (АСПО) резко увеличивает срок их службы. В качестве защиты НКТ от АСПО Бугульминский механический завод поставляет трубы с жидким полимерным покрытием Технология покрытия труб жидким полимером имеет свои особенности: трубы полностью покрываются составом и только первые витки резьбы, что при свинчивании обеспечивает защиту внутренней и резьбовой части трубы муфтового соединения. Присутствуют и недостатки: низкая термостойкость и невозможность применения тепловых методов. Спуск НКТ с полимерным покрытием осуществляется согласно руководящему документу. Отложения солей в скважинах и нефтепромысловом оборудовании представляют собой кристаллические неорганические образования, формирующиеся в результате выпадения солей в пластах и во всей цепочке нефтепромыслового оборудования. Установлено, что выпадение солей происходит в результате изменений ионного состава их растворов, рН, давления и температуры. Основные риски, связанные с отложениями солей в процессе добычи углеводородов, могут быть оценены по массе отложений и степени насыщенности раствора, из которого выпадают соли, с учетом его химических характеристик и состава входящих в него компонентов. Зоны отложения солей: Призабойная зона скважины Эксплуатационная колонна Поверхность колес ЭЦН Насосно-компрессорные трубы, наземные коммуникации Удаление солеотложений требует больших затрат времени и средств. Методы удаления отложений солей из скважин можно подразделить на механические и химические. Сущность механических методов удаления отложений заключается в проведении очисток скважин путем разбуривания мощных солевых пробок или путем проработки колонны расширителями, скребками с последующим шаблонированием. Положительный эффект достигается в том случае, если интервал перфорации не перекрыт солевыми осадками. Если фильтрационные каналы перекрыты отложениями солей, то необходимо проводить повторную перфорацию колонны. Механические очистки являются дорогостоящими мероприятиями, поэтому в настоящее время наибольшее распространение получили химические методы удаления отложений. Удаление солевых отложений химическим путем зачастую является первым, самым дешевым методом, особенно в случае, когда применение механических методов затруднено, а также неэффективно или дорого. Сущность химических методов удаления отложений солей заключается в проведении обработок скважин реагентами, эффективно растворяющими неорганические соли. Для эффективной борьбы с солеотложениями необходимо обеспечить контроль нефтеперомылового оборудования, чтобы своевременно обнаружить недостатки. Если количество отложений достаточно высокое свыше 90 процентов, то применение находят химические методы борьбы с солеотложениями. В качестве ингибитора на данном объекте применяют FX-55. Коррозия нефтепромыслового оборудования является одной из причин выхода рабочего оборудования из строя. Коррозия-процесс самопроизвольного разрушения металла в следствие физико-химического или химического взаимодействия с факторами окружающей среды. Важность борьбы с этим явлением подтверждается колоссальными убытками, которые несут предприятия за счет стоимости изделий и необходимости осуществления восстановительных мероприятий. Если говорить о добычи нефти, то сюда же можно отнести вынужденные простои скважин, потери добычи, а также сбои системы разработки месторождений. В скважине контакт флюидов и оборудования может характеризоваться общей или локальной коррозией. В первом случае коррозия протекает по всей поверхности металла или по какой-либо его части. При локальной коррозии, которая встречается чаще всего, разрушение металла происходит точечно. При этом могут наблюдаться сквозные повреждения. Различают химические, физические и технологические способы защиты. Первый способ заключается в применении химических реагентов, которые подаются в скважину и затрубное пространство различными способами. Наибольшую эффективность имеет подача реагентов из зоны продуктивного пласта, например, через нагнетательные скважины. При такой системе обеспечивается антикоррозионная защита скважинного оборудования по всей высоте. Все чаще применяются физические методы защиты скважинного оборудования от коррозии. Нередко можно наблюдать антикоррозионные конструктивные особенности: применение нержавеющей стали, стеклопластика или антикоррозионного покрытия при изготовлении различных деталей и оборудования скважин. Следует сказать, что замена обычных труб на НКТ из «нержавейки» дает положительный эффект даже несмотря на значительную разницу в стоимости. Особо ярко этот эффект заметен в скважинах с проблемным флюидом в отношении коррозионной агрессивности. Известно, что основным агрессивным веществом в добываемой нефти является сероводород. Это вещество является продуктом жизнедеятельности сульфатвосстанавливающих бактерий. Содержащийся в нем водород легко проникает в металл, значительно снижая его прочность, а осаждаемые на металлических поверхностях сульфиды железа образуют гальванические пары, в которых металл является анодом. В результате этого последний постепенно коррозирует. Наличие в скважине агрессивных микроорганизмов обусловлено также масштабами применения пресной воды в процессе разработки месторождений. А вот недооценка возможного влияния этих микроорганизмов в процессе биокоррозии может привести к преждевременным поломкам и отказам. Наряду с водой развитию биокоррозии способствуют такие вещества, как азот, сера, кислород, которые являются питательной средой для микроорганизмов. Следует отметить, что микроорганизмы по-разному влияют на металлы. Например, цинк не подвержен разрушению, а латунь способна убивать агрессивные организмы. Именно поэтому к подбору основного материала скважинного оборудования необходимо подходить после тщательного анализа. Необходимо также сказать, что борьба с проявлениями коррозионной агрессивности в нефтедобыче должна вестись комплексно. Только в этом случае удастся исключить вредоносное воздействие, сохранить промысловое оборудование и увеличить срок его службы. Вода как попутный компонент при добыче нефти способствует активации коррозионного процесса. Отмечается явление коррозионной усталости, что приводит к изломам рабочего оборудования, обрывам штанг по телу и резьбе К распространённым методам борьбы с коррозией относятся: ингибиторы коррозии и катодная защита. Ингибитор коррозии металлов получил широкое распространение в современном мире. Группа веществ блокирует взаимодействие металла с воздухом или агрессивными средами. Данное качество ингибиторов обладает большим практическим значением. Оно позволяет сохранить целостность металла на длительное время. Данный процесс относится к разряду электрохимических. Ингибиторы действую на металлы следующим образом: вещество попадает на металлический материал и впитывается в него. После этого металл приобретает положительный потенциал, который делает процесс образования ржавчины намного более медленным. В современном мире применительно к металлам ингибиторами стали называть вещества, которые образуют на их поверхности тонкую, но прочную пленку, которая предотвращает попадание на поверхность металлического материала воздуха или влаги. В настоящее время существует огромное множество веществ, которые можно использовать в качестве ингибиторов для блокирования процесса образования коррозии на поверхности металлических предметов или объектов. 8. Исследование скважин Исследование скважин - комплекс физических методов, используемых для изучения горных пород в околоскважинном и межскважинном пространствах, а также для контроля технического состояния скважин. ГИС включает в себя большое количество достаточно разноплановых способов исследования. Все они, в зависимости от характера анализа, объединяются в несколько групп: Электрические методы Ядерно-геофизический метод Газовый каротаж Термокаротаж Кавернометрия Акустический каротаж Всего существует свыше 50 методов ГИС. Электрический каротаж основывается на технологии определения различий электрических характеристик разных горных пород. Для анализа данных показателей необходимо выявить их поляризационную способность и величину электрического сопротивления. С помощью ядерного ГИС можно выявить следующие свойства породы: Плотность; Пористость; Зольность углей; Содержание водорода в грунте; Метод газового каротажа позволяет выявить количество газов углеводорода, которыми насыщается глинистый раствор в процессе бурения скважин, вследствие чего определяются наиболее перспективные газоносные горизонты. Термокаротаж используется для определения технического состояния уже функционирующих нефтяных скважин. Для замера показателей используется специальный скважинный термометр, который опускается внутрь обсадной колонны. С помощью термокаротажа можно выяснить целостность обсадной колонны, так как температура на поврежденных участках будет отличаться от общей температуры скважины, литологические особенности породы, определить песчаные и карбонатные пласты. Метод кавернометрии-данный способ геофизического исследования скважин базируется на измерении поперечного диаметра скважины, что позволяет определить её объем при цементировании, либо создании обсадной колонны, и выполнять мониторинг дефектов стенок нефтяных скважин, спровоцированных движением грунта. Акустический каротаж анализирует время, которое требуется звуковому импульсу (упругим колебаниям), для прохождения грунта в околоскважинном пространстве. Поскольку каждая порода обладает своей плотностью, и, вследствие этого, разным сопротивлением, данный способ позволяет определить характеристики слоев грунта, в которых расположены нефтяные скважины. Акустический каротаж используется для получения информации о техническом состоянии скважины, и в поиске месторождений ресурсов. 9. Методы увеличения производительности скважин В нефтяных и газовых скважинах с течением времени снижается дебит и производительность скважин. Это естественный процесс, так как происходит постепенное понижение пластового давления, уменьшается энергия пласта, необходимая для подъема жидкости и газа на поверхность. Производительность скважин уменьшается также в результате ухудшения проницаемости пород, продуктивного пласта из- за закупорки его пор в призабойной зоне смолистыми, парафинистыми отложениями, механическими частицами выноса пласта. Для стабилизации уровня добычи нефти и газа применяются различные методы воздействия на призабойную зону пласта, позволяющие повышать нефтеотдачу пластов и не снижать производительность скважин. Методы увеличения производительности скважин можно разделить на следующие: 1. Химические (дают хорошие результаты в слабопроницаемых карбонатных породах. Их успешно применяют также в сцементированных песчаниках с карбонатным цементом). 2. Механические (применяют обычно в пластах, сложенных плотными породами, с целью увеличения их трещиноватости) 3. Тепловые (применяют для удаления со стенок поровых каналов парафина и смол) Комплексные. К механическим методам относятся гидравлический разрыв пласта (ГРП), гидропескоструйная перфорация (ГПП) и торпедирование. Гидроразрыв пласта производится путем закачки в него под давлением до 60 МПа нефти, пресной или минерализованной воды, нефтепродуктов (мазут, керосин, дизельное топливо) и других жидкостей в результате чего в пласте образуются трещины. В образовавшиеся трещины нагнетают песок, стеклянные и пластмассовые шарики, чтобы после снятия давления трещина не сомкнулась. Трещины, образовавшиеся в пласте, являются проводниками нефти и газа, связывающими скважину с удаленными от забоя продуктивными зонами пласта. Протяженность трещин может достигать нескольких десятков метров, ширина их 1 ÷ 4 мм. Применение гидроразрыва дает наибольший эффект при низкой проницаемости пласта и призабойной зоны, и позволяет увеличить дебит нефтяных скважин в 2 ... 3 раза. Гидропескоструйная перфорация — это процесс создания отверстий в стенках эксплуатационной колонны, цементном камне и горной породе для сообщения продуктивного пласта со стволом скважины за счет энергии песчано-жидкостной струи, истекающей из насадок специального устройства (перфоратора). Рабочая жидкость с содержанием песка 50 ... 200 г/л закачивается в скважину с расходом 3 ... 4 л/с. На выходе же из насадок перфоратора ее скорость составляет 200 ... 260 м/с, а перепад давления — 18... 22 МПа. При данных условиях скорость перфорации колонны и породы составляет в среднем от 0.6 до 0.9 мм/с. В результате гидропескоструйной перфорации сообщение продуктивного пласта со скважиной происходит через щели в колонне и цементном камне по всей его толщине. Торпедированием называется воздействие на призабойную зону пласта взрывом. Для этого в скважине напротив продуктивного пласта помещают соответствующий заряд взрывчатого вещества (тротил, гексоген, нитроглицерин, динамит) и подрывают его. При взрыве торпеды образуется мощная ударная волна, которая проходит через скважинную жидкость, достигает стенок эксплуатационной колонны, наносит сильный удар и вызывает растрескивание отложений (солей, парафина и др.). В дальнейшем пульсация газового пузыря, образовавшегося из продуктов взрыва, обеспечивает вынос разрушенного осадка из каналов. К химическим методам воздействия на призабойную зону относятся обработки кислотами, ПАВ, химреагентами и органическими растворителями. Кислотная обработка скважин связана с подачей на забой скважины под определенным давлением растворов кислот. Растворы кислот под давлением проникают в имеющиеся в пласте мелкие поры и трещины и расширяют их. Одновременно с этим образуются новые каналы, по которым нефть может проникать к забою скважины. Для кислотной обработки применяют в основном водные растворы соляной и плавиковой (фтористоводородной) кислоты. Обработка призабойной зоны пластов ПАВ преследует цель удаления воды и загрязняющего материала. Отрицательная роль воды проявляется в том, что, попадая на забой скважины, она «закупоривает» часть пор, препятствуя притоку нефти и газа. Кроме того, вступая в контакт с глинистыми частицами пород, вода вызывает их набухание и разрушение. Это приводит к закупорке тонких поровых каналов и уменьшает дебит скважины. Механизм действия ПАВ заключается в снижении поверхностного натяжения на границе воды с нефтью, газом и породой. Благодаря этому размер капель воды в поровом пространстве уменьшается в несколько раз и облегчается их вынос. Некоторые ПАВ, кроме того, делают поверхность поровых каналов в породе, не смачиваемой для воды, но смачиваемой для нефти, что облегчает фильтрацию последней. К физическим методам воздействия на призабойную зону относятся тепловые обработки и вибровоздействия. Целью тепловых обработок является удаление парафина и асфальто-смолистых веществ. Для этого применяют горячую нефть, пар, электронагреватели, термоакустическое воздействие, а также высокочастотную электромагнитоакустическую обработку. При вибровоздействии призабойная зона пласта подвергается обработке пульсирующим давлением. Благодаря наличию жидкости в порах породы обрабатываемого пласта, по нему распространяются как искусственно создаваемые колебания, так и отраженные волны. Путем подбора частоты колебания давления можно добиться резонанса обоих видов волн, в результате чего возникнут нарушения в пористой среде, т.е. увеличится проницаемость пласта. 10. ТЕКУЩИЙ И КАПИТАЛЬНЫЙ РЕМОНТ СКВАЖИН Длительная эксплуатация нефтяных или газовых скважин приводит к тому, что периодически их требуется ремонтировать. При ремонте может потребоваться замена НКТ или спуско -подъемного оборудования, прочистка обвалившихся элементов ствола, промывка и ряд других процедур. Чаще всего работы проводятся под землей, и их классифицируют на текущий и капитальный ремонт скважин. В первом случае они проводятся в плановом порядке: они могут касаться очистки всего ствола или отдельных элементов, внесения изменений в режим функционирования и т.д. Капитальный ремонт подразумевает масштабную замену оборудования, устранение серьезных неисправностей, углубление или расширение ствола, а также вторичное бурение. Для текущего и капитального ремонта нефтяной скважины используется профессиональное оборудование, а перед ремонтом необходимо подготовить к спуско -подъемным работам, провести исследование ствола и забоя, а также прилегающих пластов на предмет давления, наличия инородных предметов, воды и другие параметры. При ремонте, вне зависимости от того, текущий он или капитальный, важно соблюдать технику безопасности, а также природоохранные нормативы. Подготовительный этап перед текущим или капитальным ремонтом скважины должен включать в себя работы, которые обеспечивают безопасность дальнейших действий и позволяют без помех провести последующую прочистку или замену агрегатов. Прежде всего при необходимости скважина должна быть заглушена, а затем на объект перемещается бригада по обслуживанию и ремонту вместе с оборудованием. Среди работ на подготовительном этапе перед текущим или капитальным ремонтом выделяют следующие действия: Сбор документации: схемы строительства скважины, схемы оборудования, параметров извлекаемого вещества, особенности эксплуатации. Проверка и восстановление функциональности подъемного оборудования; если его потребуется заменить, чаще всего нужно демонтировать его. Тем не менее, несложные поломки или очистка производится непосредственно на месте. Подбор инструментов, который осуществляется, исходя из параметров конкретной скважины, типа предстоящих ремонтных работ, конструкцией НКТ. Промывка ствола, перед чем необходимо установить, что газ и нефть не выделяются в процессе; демонтаж оборудования, расположенного в устье. Визуальная проверка состояния труб, установка колец в местах соединений. Спуск и поднятие труб осуществляется плавно, чтобы конструкция не была повреждена; извлеченные трубы укладываются на специально оборудованные стеллажи. Текущим ремонтом называются работы по восстановлению рабочего состояния техники и инструментов, смена режима работы (интенсивность, особенности добычи и т.д.), а также очистные действия различных уровней скважины от наслоившихся отложений, которые появляются там спустя несколько лет эксплуатации. Также к техническому текущему ремонту относится очистка самого оборудования. Все текущие манипуляции со скважиной делятся на профилактические действия и работы по восстановлению работоспособности. К запланированным текущим работам относятся следующие виды действий: Очистка от песчаных засоров при помощи промывания, механическим путем или специальной желонкой. Замена отдельных элементов насоса или всей насосной станции. Устранение неисправностей труб, а также их замена. Замена вышедших из строя штанг и опор. Изменения в параметрах опускания НКТ. Замена, текущий ремонт или очистка песчаного якоря. К действиям по капитальному ремонту скважин относятся такие манипуляции, как восстановление колонны, замена колец или их починка, работы над восстановлением функциональности забоя, исправление последствий крупных аварийных ситуаций (обрушение, засыпание), создание новых ответвлений или параллельно идущих стволов. К ним относят следующие виды действий: Изоляция определенных слоев, если того требует функциональность скважины. Отключение оборудования и его полное извлечение на поверхность с целью временного или постоянного прекращения эксплуатации месторождения. Капитальный ремонт ствола, создание второй колонны или починка труб НКТ на предмет герметичности. Воздействия с помощью химии или физических действий на пласты призабойной части. Ловильные работы. Уничтожение скважины, которое может быть инициировано из-за ее полной потери эффективности, сворачивания производства или иных причин. При капитальном ремонте скважины достаточно часто приходится осуществлять ловильные манипуляции. Потребность в них появляется в случае, если в процессе эксплуатации подземные элементы оборудования обрываются и падают вниз; это не только приводит к повреждению ствола, но и не дает производить дальнейшую эксплуатацию скважины. Для спускоподъемных операций применяют грузоподъемные сооружения, элеваторы, спайдеры, трубные и штанговые ключи, автоматы. Грузоподъемное сооружение – вышка, которая устанавливается на площадке над устьем скважины. Элеваторы предназначаются для захвата и удержания их на весу при СПО. Спайдер служит для захвата и удержания на весу колонны НКТ при спуске или подъеме из скважины. Трубные ключи используют для свинчивания и развинчивания насосных труб. Штанговые ключи предназначены для свинчивания и развинчивания насосных штанг. Для механизации работ по свинчиванию и развинчиванию труб, а также для удержания колонны труб на весу применяют автоматы подземного ремонта. Для ловильных работ применяют труболовки, овершоты, колокола, метчики, крючки, удочки, ерши, магнитные фрезеры. Для ловли насосных штанг применяют шлипсовые муфты. Ловлю перфораторов, кабеля и стального каната проводят различного рода крючками, удочками и ершами. 11. СБОР И ПОДГОТОВКА НЕФТИ, ГАЗА И ВОДЫ Схема сбора и подготовки продукции скважин на нефтяном промысле: 1 - нефтяная скважина; 2 - автоматизированные групповые замерные установки (АГЗУ); 3 - дожимная насосная станция (ДНС); 4 - установка очистки пластовой воды; 5 - установка подготовки нефти; 6 - газокомпрессорная станция; 7 - центральный пункт сбора нефти, газа и воды; 8 - резервуарный парк Обезвоженная, обессоленная и дегазированная нефть после завершения окончательного контроля поступает в резервуары товарной нефти и затем на головную насосную станцию магистрального нефтепровода. Продукция нефтяных добывающих скважин представляет собой смесь нефти, газа и пластовой минерализованной воды. Вода присутствует в свободном состоянии, а также образует водонефтяные эмульсии, в которых мелко раздробленные капельки воды в нефтяной среде не отстаиваются и не сливаются друг с другом. В продукции газовых и газоконденсатных скважин вместе с газом извлекается жидкая фаза в виде капель воды и углеводородов. Кроме газа и жидкости в продукции содержатся механические примеси природного и техногенного характера. Особенности в обустройстве нефтяных месторождений определяются также наличием или отсутствием на месторождении наземных объектов другого назначения (жилые постройки, промышленные объекты и др.), состоянием изученности залежей нефти, необходимостью уточнения или пересмотра технологических схем разработки, ценностью земель для сельского и лесного хозяйства, климатом, орфографией района и другими условиями. Промысловая система сбора и подготовки продукции скважин представляет комплекс инженерных коммуникаций и сооружений, расположенных на территории разрабатываемых объектов, обеспечивающих замер, транспортирование к технологическим аппаратам, подготовку нефти, газа и воды до требуемых параметров, утилизацию всех попутно добываемых и извлекаемых в процессе производства продуктов и вредных веществ. Конструктивно – это разветвленная сеть трубопроводов, соединяющих скважины, технологические установки, аппараты, сооружения. На территории промысла прокладывают трубопроводы подземные, наземные, подводные, подвесные. По назначению выделяют нефтепроводы, водопроводы, газопроводы, нефтегазопроводы. Для сооружения трубопроводов используют трубы из малоуглеродистых и низколигированных сталей диаметром от 50 до 530 мм. с толщиной стенки 4 – 8 мм. Длина труб от 4 до 12м. Промысловая подготовка продукции скважин заключается в разделении жидких и газообразных углеводородов, освобождении их от посторонних примесей любого происхождения. Единой универсальной системы сбора продукции добывающих скважин не существует. Все имеющиеся схемы видоизменяются в зависимости от состава и свойств продукции, ее обводненности, объемов добычи, технологий разработки и способов извлечения продукции, размеров площади разработки, географического расположения, рельефа местности. Современные системы сбора продукции и схемы размещения объектов подготовки должны обеспечить: надежную герметизацию всей системы при любых изменениях параметров и норм разработки; измерение дебитов отдельных скважин и групп, а также их подключение и отключение, укрупнение и централизацию технологических объектов; раздельный сбор продукции, смешение которых нежелательно; возможность совмещения технологических процессов в трубопроводах и технологическом оборудовании; требуемое качество товарной продукции; охрану окружающей среды и предотвращение вредного влияния на недра; использование избыточной энергии потока поступающего из добывающих скважин и особенностей рельефа местности; автоматизацию и телемеханизацию основных технологических процессов. Схема должна предусматривать возможность ввода необходимых ингибиторов, подогрева продукции в любых точках технологической линии. Исходя и предъявляемых требований, примерная принципиальная технологическая схема показана на рисунке 11.1: Продукция добывающей скважины |