Лекция. Основные задачи

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

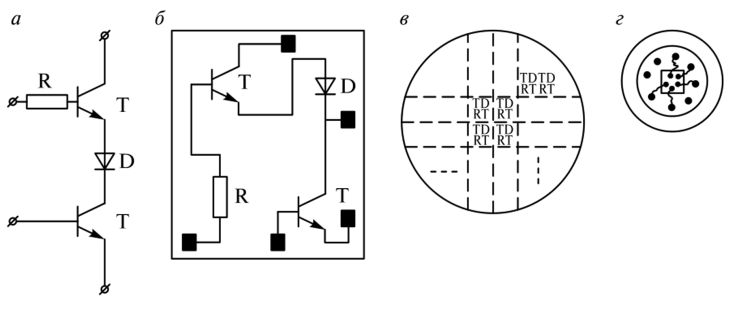

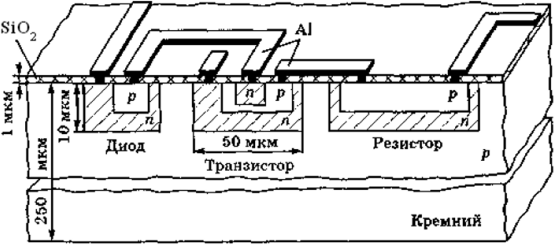

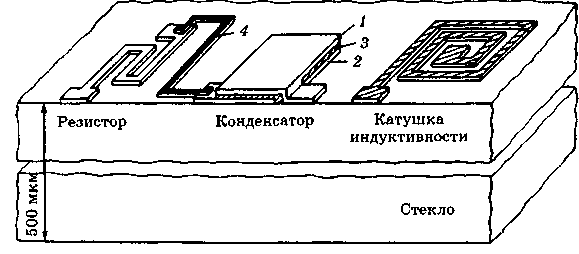

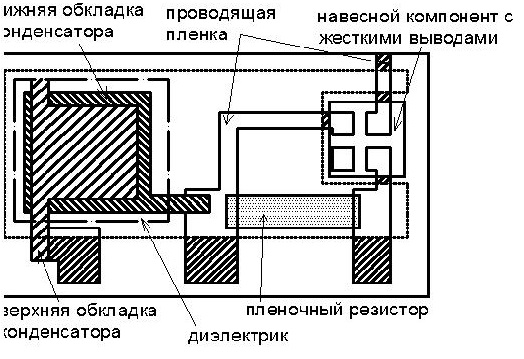

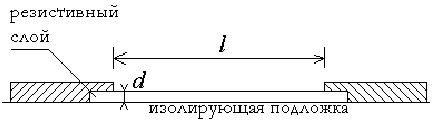

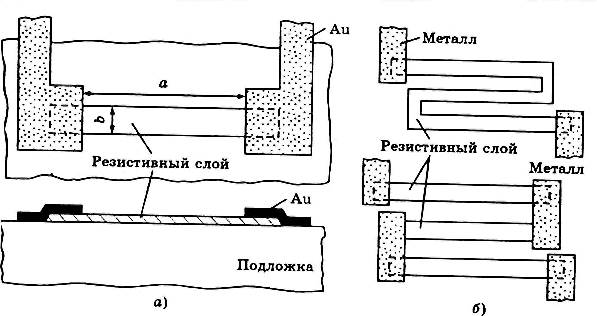

С развитием областей микроэлектроники и нанотехнологий получения интегральных микросхем происходит при помощи освоение новых технологий. Особое место уделяется тонкопленочным интегральным микросхемам, однако разработка тонких пленок на сегодняшний момент требует большего внимания. Актуальность предполагаемой темы исследования обусловлена необходимостью усовершенствованием технологии изготовления тонкопленочных микросхем. В настоящее время интегральные микросхемы, состоящие из тонких пленок, являются в любом техническом или электронным устройстве неотъемлемой и часто используемой частью. Тонкопленочные интегральные микросхемы имеют ряд достоинств: низкий температурный коэффициент сопротивления, номинальный разброс поверхностного сопротивления, высокоточный номинал, стабильность параметров во времени. Таким образом, тема изготовления тонкопленочных микросхем на сегодняшний день остается актуальной. Целью данной работы является оптимизация технологи изготовления тонкопленочных резисторов. Основные задачи: 1) изготовление опытных партий по двум технологическим маршрутам 1 (осаждение и вытравливание структуры SiNiCr, после напыления и формирование слоя металла) и 2 (напыления и формирование слоев SiNiCr + Al); 2) контроль поверхностного сопротивления полученных контрольных партий; 3) анализ влияния технологических режимов на электрические характеристики тонкопленочного резистора. Практическая значимость: оценка влияния выбранных технологических режимов изготовления тонкопленочных резисторов на поверхностное сопротивление, что позволит увеличить выход годных изделий в процессе их изготовления. 1 Классификация тонкопленочных микросхем 1.1 Интегральные микросхемы Интегральные микросхемы являются основой микроэлектронных изделий. Основная идея в современной микроэлектроники это интеграция материалов. Эта мысль заключается в формировании на кремниевой пластине вместо отдельных резисторов, диодов и других компонентов одновременно и в едином технологическом цикле множество элементов, которые затем отделяются на отдельные интегральные микросхемы, при помощи резки пластины. Эти элементы представляет собой слои, которые нужны для формирования функционального узла. Связываются между собой эти части при помощи небольших полосок металла, напыленных на поверхность. Таким образом, отдельный элемент представляет собой готовую интегральную микросхему, которая размещается в корпусе (рис. 1).  а — исходная функциональная схема, б — соединение элементов внутри микросхемы, в — полупроводниковая пластина, содержащая в заданной последовательности микросхемы, г — интегральные микросхемы в корпусе Рисунок 1 Методология изготовления интегральных микросхем Интегральная микросхема содержит в себе большое количество соединенных между собой (резистора, диоды, транзисторы и т.д.) элементов, сформированные в одном обороте цикла, на одной и той же подложке и выполняют определенную задачу обработки, сохранение и преобразования информации. Разработка интегральных микросхем основана на групповом методе и планарной технологии. Метод заключается в размещении на одной кремневой пластине диаметром порядка 70 мм около 5000 электронных микросхем, каждая из них содержит от 10 до 20000 и более областей. В процессе разработки интегральных микросхем используют фотопроцесс, в этом случае схему сформировывают на подложке, с изолирующим слоем диоксида кремния, полученным термическим окислением слоя кремния. Так как размер элементов микросхемы мал, от использования ближнего ультрафиолетового и видимого света при засветке давно приняли решения отказаться. В качестве характеризующего параметра в технологическом процессе изготовления интегральных микросхем обозначают ширину полосы фотомаски и размеры резисторов, диодов или других слоев на кристалле. Однако данный параметр находится во взаимодействии с рядом других производственных характеристик: чистотой получаемой Si подложки, методами травления и напыления элементов. По методу формирования интегральные микросхемы можно разделить на: полупроводниковые, пленочные и гибридная. Полупроводниковая микросхема представляет собой элементы и элементные соединения сформированные на одном полупроводниковом кристалле (кремний, германий, арсенид галлия). Метод полупроводниковых интегральных микросхем заключается в легировании полупроводниковой (кремниевой) пластины друг за другом донорными и акцепторными примесями, в результате чего под поверхностью образуются тонкие слои с разным типом проводимости и p-n-переходы на границах слоев. Отдельные слои применяются в качестве резисторов, а p-n-переходы используются в структурах диодов и транзисторов (рис. 2).  Рисунок 2 – Полупроводниковые интегральные микросхемы Плёночная интегральная микросхема – микросхема, которая содержит элементы и их соединения сформированные в виде плёнок (рис. 3): толстоплёночная; тонкоплёночная.  Рисунок 3 – Пленочная структура интегральных микросхем Так как на сегодняшний день никакая комбинация напылённых пленок не дает сформировать активные элементы, например транзисторы, пленочные микросхемы состоят только из пассивных элементов: резисторов, конденсаторов и т.п. Поэтому функции, которые исполняются только пленочными микросхемами, имеют ограничения. Чтобы преодолеть ограничения, в пленочную схему добавляют активные компоненты, а именно отдельные транзисторы (микросхемы), формирую их на одной подложке и объединяя с пленочными элементами. Получаемые микросхемы называются гибридными. Между собой полупроводниковые и пленочные интегральные микросхемы не конкурируют, а наоборот друг друга дополняют. Сочетание таких микросхем привела к разработке гибридных интегральных микросхем, в которых используются и пленочные и активные компоненты микросхем. Гибридная микросхема представляет собой микросхему содержащую кроме полупроводникового кристалла два и более бескорпусных диодов, транзисторов, резисторов или других электронных частей, размещенных в одном корпусе (рис. 4) [2].  Рисунок 4 – Гибридная микросхема В интегральных микросхемах любого типа межсоединения частей осуществляется с помощью напыленных (нанесенных) на поверхность подложки тонких металлических полосок, имеющие контакт в нужных местах с соединяемыми элементами. Остановимся подробнее на пленочных микросхемах. 1.2 Тонкопленочные интегральные микросхемы Пленочные интегральные микросхемы представляют собой микросхемы, составные части которых изготавливаются в виде тонкопленочных структур резистора, диэлектрика, полупроводника различных материалов, напыленных на одной керамической (стеклянной) пластине. Такие интегральные микросхемы заключают в себе пассивный элемент, осажденный на подложку из диэлектрического материала: стекло, керамика и др., так как между подложкой и пленкой не должно происходить химического процесса. Основа подложки должна иметь высокое электрическое сопротивление [1]. Пассивные элементы, а именно резисторы (конденсаторы, катушки) и их связи между частями, создаются в виде разных пленок, напыленных на подложку. Разделяют тонкопленочные интегральные микросхемы толщиной пленки не больше 2 мкм и толстопленочные, у которых осажденная пленка имеет толщину намного больше, чем у тонких пленок. Отличительной особенностью между ними является не только ширина пленки, но и разная технология напыления на подложку. Рассмотрим подробнее микросхемы с тонкопленочными резисторами. Подложка имеет вид пластины из диэлектрического материала, имеющую толщину 0,5 - 1,0 мм, которая имеет гладкую, хорошо отшлифованную поверхность. При формировании тонкопленочных резисторов на изолирующую поверхность пластинки напыляют резистивные слои толщиной d (рис. 5).  Рисунок 5 – Поперечное сечение тонкопленочного резистора Пленочные резисторы характеризуются следующими свойствами: толщина тонких резистивных пленок от 1 до 10 мкм; большой разброс значений удельного поверхностного сопротивления RS; невысокие значения температурного коэффициента поверхностного электрического сопротивления ТКRS; температурный коэффициент удельного электрического сопротивления ТКR пленок толщиной порядка нескольких нанометров отрицателен; неравномерная (мелкозернистая) структура; удельное сопротивление в объеме пленок имеет большую зависимость от толщины, чем исходные материалы. Если нужное сопротивление резистивной пленки должно быть не очень высоким, то пленку напыляют из сплава имеющего высокое сопротивление (нихрома (NiCr)). Для резисторов имеющих высокое сопротивление используется смесь металла с керамикой [1]. Поверхностное сопротивление пленочных резисторов заключается в способности прохождения электрического тока по поверхности пленки, значение выражаются в единицах – Ом/□ (Ом на квадрат), потому что сопротивление резисторной пленки, имеющее квадратную форму, не зависит от его размеров. Поверхностное сопротивление рассчитывается по формуле (1)  , (1) , (1)где – удельное сопротивление пленки, Ом × см, l – длина резистора, см, d – ширина резистора, см2. Именно, если увеличить сторону квадрата в несколько раз, то длина прохождения тока изменится вдвое, отсюда и площадь поперечного сечения пленки для тока также изменится в несколько раз: то есть сопротивление останется неизменным. Измерение проводиться от электрода к электроду по поверхности пленки диэлектрика. Длина поверхности образца имеет определенное значение, которое не зависит от физических размеров, таких как толщина или диаметр, образца диэлектрика. Тонкие пленочные резисторы по точности и стабильности намного лучше толстых пленок, но их реализация намного сложнее и дороже. Толстые пленки резистора обладают удельным сопротивлением от 1 Ом/□ до 1 МОм/□. Их стабильность со временем становится хуже, чем у тонких пленок резисторов. У тонкопленочных резисторов удельное поверхностное сопротивление находится в пределах от 10 до 10000 Ом/□. Точность изготовления тонких пленок резистора зависит от подгонки. В течение длительного времени использования сопротивление этих резисторов почти не изменяется. При изготовлении интегральных микросхем по тонкопленочной технологии для токопроводящих линий, с помощью которых соединяются пленочные элементы и контактные площадки, применяют разные металлы, имеющие высокую электропроводимость, такие как: алюминий, медь, золото, никель, хром. Металлы должны иметь устойчивость к химическим воздействиям и хорошую адгезию к подложке. Для пленок резистивных элементов используют тантал, титан, никель, хром и их сплавы, а также углерод и кремний. Большое распространение получили синихромовые резистора, из-за их стабильности во времени и возможности реализовать их с маленьким температурным коэффициентом сопротивления [2]. Основной частью резистора является резистивная плёнка из материала, содержащего металл (хром, тантал), сплав (нихром, SiNiCr) или металлокерамику (кермет). Тонкую плёнку резистора напыляют на диэлектрическую подложку схемы, расположенную на кремниевой пластине, изготовленной по совмещённой технологии. Структура и конфигурации плёночного резистора показаны на рисунке 6.  а) полосковая конфигурация, б) зигзагообразная конфигурация Рисунок 6 – Плёночные резисторы В распространенном случае форма тонкопленочного резистора зигзагообразная. Иногда она может быть полосковой [1]. Удельное сопротивление пленки резистора имеет прямую зависимость от нанесенного материала. Материал, который используется для пленок резистора, должен давать возможность получения значений в широком диапазоне поверхностного сопротивления, обладать не высоким температурным коэффициентом сопротивления и стабильностью значений во времени. Типичные значения параметров резисторов приведены в таблице 1. Таблица 1 - Типичные параметры плёночных интегральных резисторов

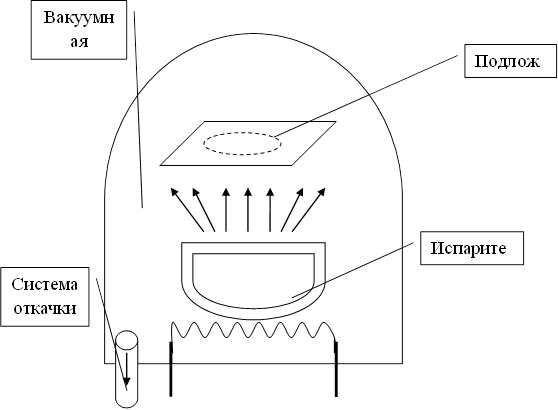

Из приведенных в таблице данных вытекают следующие размышления: область значений сопротивлений плёнок резистора шире, чем полупроводниковых; тонкоплёночная технология дает наиболее высокую стабильность во времени; подгонка дает снижение разброса сопротивлений, возможность такой подгонки является важным преимуществом тонкоплёночных резисторов [4]. Подгонка резисторов выполняется разными способами: механическим соскабливанием резистивного слоя, частичным удаление слоя при помощи электрической искры, методом лазерной подгонки. Наиболее усовершенствованным и более гибким является метод подгонки лазером. Метод лазерной подгонки резисторов заключается в особой технологии получения очень высокоточных элементов управления основными линиями техники и электроники, которая применяется в военном, электронном, космическом производстве микросхем. Метод дает возможность получения сверхточных значений поверхностного сопротивлений слоев резистора, сформированных как по толстопленочной, так и тонкопленочной технологиям. Такая подгонка выполняется в виде подрезки слоя резистора и уменьшения поперечного сечения токопроводящей части. Она происходит последовательным удалением осажденного слоя металла лучом лазера. В этом случае керамическая подложка, находящаяся под слоем металла, не испытывает никакое воздействие. При этом происходит непрерывный контроль параметров на пластине очень точной системой измерения. Достигнув заданного параметра лазерное удаление останавливается. Лазерная установка дает ряд преимуществ, которые позволяют обеспечить точную и удобную обработку схем: Высокоточная установка для измерений замеряет параметры обработки лазером после отдельных или нескольких импульсов, при этом регулируя результат определенной погрешности. Для таких элементов она составляет порядка 0,02 – 0,04 % от заданного значения. Технология подгонки лазером обеспечивает стабильность и может повторить результат при любом заданном в начале сопротивлении резисторной пленки, что дает уменьшение брака на этом этапе разработки. Измерения параметров проводятся по двух канальной схеме, что подразумевает одинаковый (параллельный) замер значений с нескольких, никак независящих друг от друга, зонтов. Значения могут измеряться не только по одному сопротивлению, но и по остальным параметрам микросхемы на выходе, такой тип подгонки считается функциональным. Значение при подгонке измеряются не только с помощью щупов, но и с помощью матриц. Они представляют собой несколько щупов, которые имеют определенную схему расположения, выбранной для данного изделия. Такие матрицы не трансформируются в другие щупы, однако такой метод дает возможность получать большой рост производительности, потому что времени на перемещение щупов между площадками контактов у него нет. Подгонка может осуществляться как при автоматическом, так и при ручном режиме, при этом лазерный луч перемещается с помощью джойстика. При ручном режиме так же действует контроль достижения определенного результата, который в нужный момент отключит лазер, не давая оператору случайно превысить номинальное значения. Для напыления резистивной плёнки используются разные методы: термическое испарение материала резистора в вакууме, катодное распыление, химическое осаждение в ходе химической реакции в газовой фазе. Термическое испарение в вакууме - очень простой и эффективный метод напыления резистивных, металлических и диэлектрических слоев, которые необходимы для создания интегральных микросхем. Многообразие технологических операций формирования разных элементов микросхем, возможность создания этих слоев в одном технологическом цикле является огромным преимуществом термического испарения среди других методик получения плёнок [3]. 2 Технология изготовления тонкопленочных резисторов 2.1 Выбор материала для резистивной пленки Для тонких пленок резистора используют материал, который способен обеспечить значения поверхностного сопротивления в диапазоне от 0,6 до 20 кОм, иметь низкий температурный коэффициент и сохранять параметры в течение определенного времени. В данном исследовании большое внимание будет уделяться синихромовым «SiNiCr» пленкам резисторов, так как они имеют малый коэффициент сопротивления и способны сохранять параметры во времени. Поверхностное сопротивления по результатам проведённого эксперимента должно быть в диапазоне от 600 до 18000 Ом/□. Для упорядочения структуры и уменьшения внутренних механических напряжений пленок с целью повышения их стабильности и улучшения адгезии к подложкам производят термообработку путем отжига при температуре порядка 500 °С в азоте. Если у резистора сопротивление должно быть низким, то в таком случае пленка изготавливается из сплава имеющего более низкое удельное сопротивление, например из нихрома (NiCr). Следует понимать, что указанные материалы - это сплавы и, следовательно, их свойства зависят от пропорции используемых материалов. На концах пленки резистора формируются металлические выводы в виде пленок, которые дают возможность соединять резистор с другими элементами. Для того чтобы увеличить сопротивление пленочного резистора и уменьшить занимаемую им площадь, элемент проектируют в конфигурации меандра, то есть зигзагообразной формы, либо делают «наборным» - состоящим из коротких прямоугольных отрезков, соединенных проводником. 2.2 Методы получения тонких пленок При получении тонких пленок значительными параметрам являются удельное сопротивление и однородность нанесения пленки. Корректируя изменения толщины пленки, можно в какой-то степени управлять удельным и поверхностным сопротивлением тонкой пленки. Факторами влияющими на значения поверхностного сопротивления будут концентрация металлов при напылении, толщина нанесенной пленки, температура подложки в процессе напыления и т.д. Пленки, нанесенные тонким слоем, имеют большой разброс параметров удельного и температурного коэффициента сопротивления, а также характеризуются малой стабильностью и воспроизводимостью по сравнении с толстыми пленками. Однако изготовления толстых пленок требует длительного времени напыления и большую площадь размещения их в интегральной микросхеме. При изготовлении тонких пленок резисторов с широким диапазоном сопротивления на поверхности от 10 до 104 Ом/□ в промышленности были разработаны ряд резистивных сплавов РС. Для изготовления тонкопленочных резисторов с широким диапазоном поверхностного сопротивления от 10 до 104 Ом/□ отечественной промышленностью разработан ряд резистивных сплав серии РС. В таблице 2 приведены параметры резистивных сплав данной серии [12]. Тонкопленочные резистивные пленки получаю как методом «взрывного» испарения в вакууме, так и методом магнетронного распыления. Независимо от метода получения тонких пленок не рекомендуется выбирать сплав, у которого только на верхней границе рекомендуемого диапазона значений достигается заданное сопротивление на поверхности. Так как воспроизводимость заданного поверхностное сопротивление при формировании тонкого слоя пленки значительно снижается. Таблица 2 Характеристики резистивных сплавов серии РС

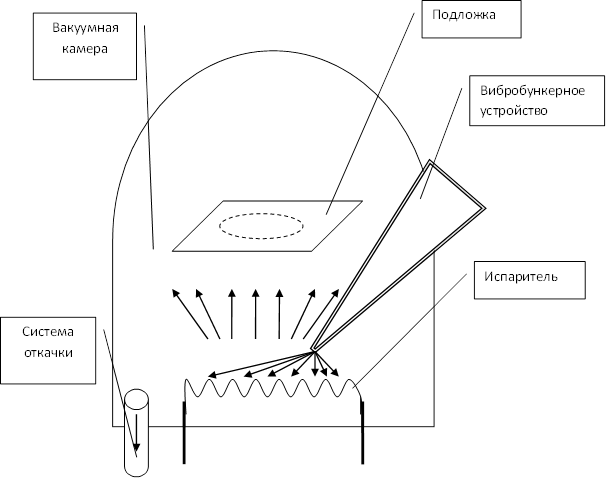

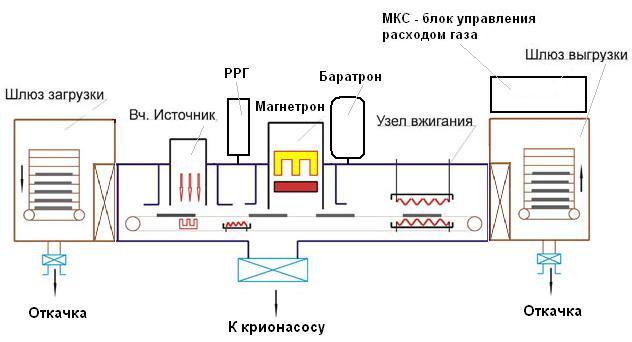

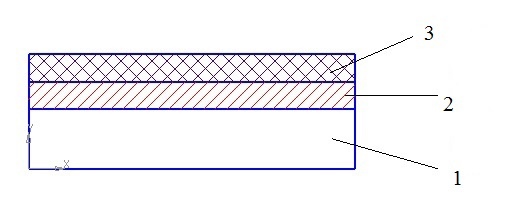

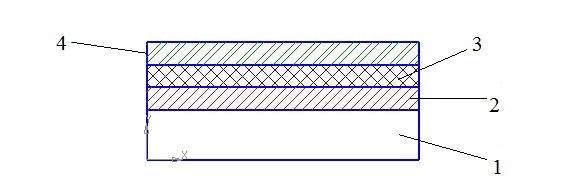

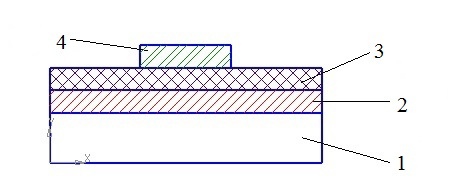

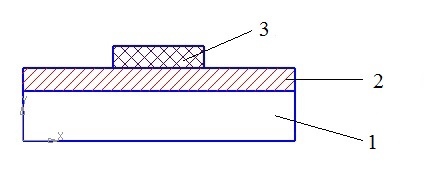

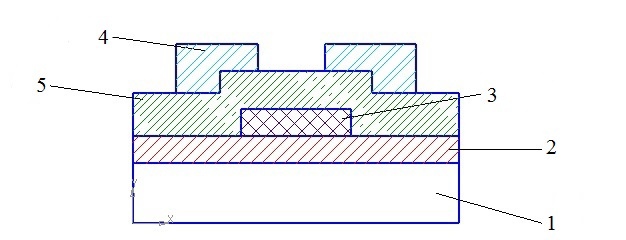

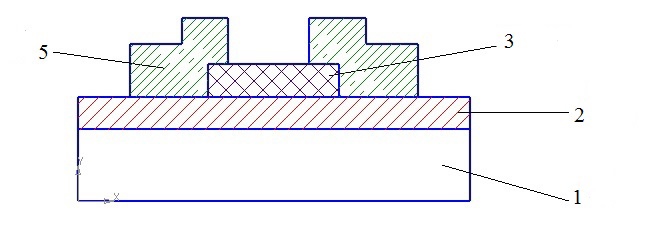

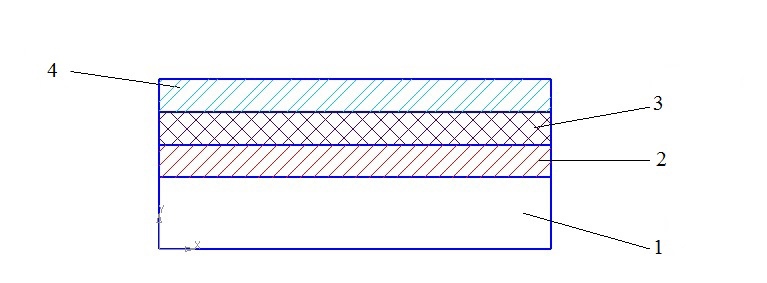

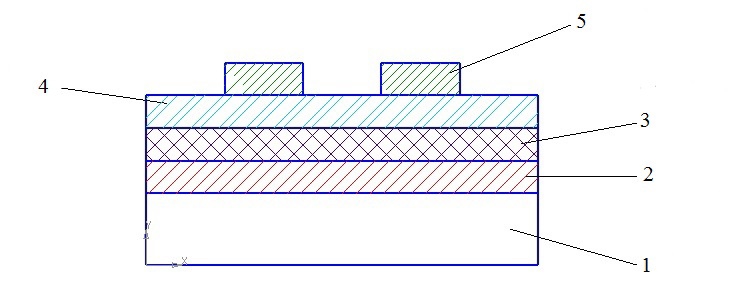

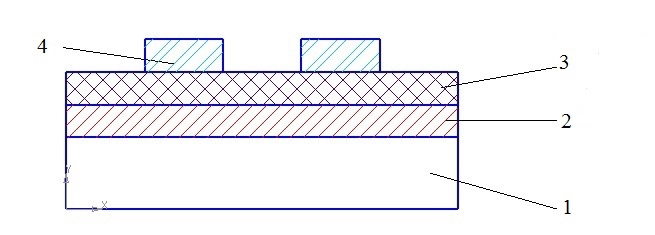

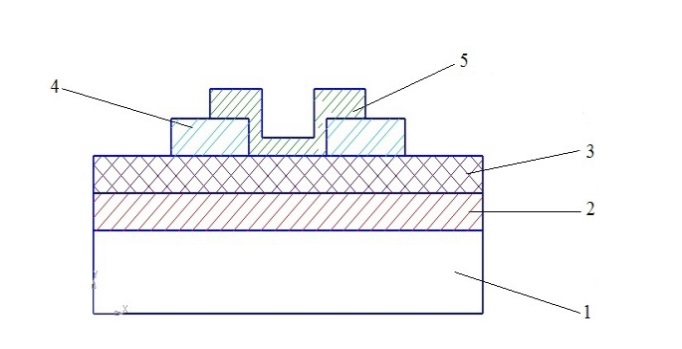

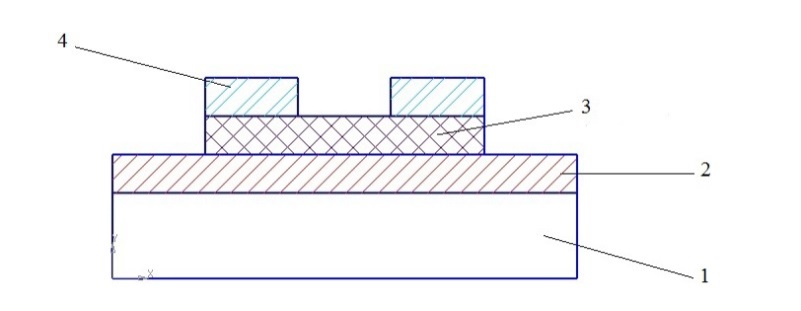

На основании сплава РС-3710 реально сформировать «взрывным» испарением постоянные во времени резистора с удельным сопротивлением до 3 кОм/□. Просто для этого нужно делать термообработку резисторов при температуре 350 °С в течении 4 часов. Уход от номинала составляет меньше 5 %, а ТКС близок к 0 (от 10 ppm до 50 ppm). Постоянность этих резисторов при температуре 75 °С в течении 500 ч не ниже 0,15 %. При ионном распылении мишени из сплава РС-3710 резисторы с сопротивлением на поверхности в 300 Ом/□ обладают лучшей стабильностью во времени, которая с увеличением сопротивления на поверхности до 15000 Ом/□ ухудшается [13]. 2.2.1 Термическое испарение из твёрдой фазы.Наиболее распространенный способ формирования тонких пленок является метод термического испарения. Данный метод заключается в том, что происходит нагрев напыляемого материала в вакууме до температуры его плавления, после чего он интенсивно испарятся. Откачка вакуума достигает 1 × 10-6 – 1 × 10-5 мм рт. ст. отсюда длина свободного пробега молекул испаренного вещества будет больше, чем расстояние между подложкой и источником, отсюда испарившиеся молекулы будут образовывать направленный поток. Этот молекулярные поток осаждается на поверхность подложки в виде тонкой пленки. На рисунке 7 показана схема камеры для нанесения плёнок с помощью термического испарения из твёрдой фазы.  Рисунок 7 Схема рабочей камеры установки для термического испарения Чтобы испарить материал слоя резистора из силицидов металлов пользуются косвенным подогревом. При таком нагреве электрический ток нагревает испаритель из вольфрама, на котором расположен испаряемый материал. Достоинство этого метода в том, что он прост. Однако есть много недостатков: невозможность испарять тугоплавкие металлы; сложность испарения сплавов ввиду разных скоростей испарения отдельных их компонентов, что обусловлено различием в значении упругости их паров; взаимодействие образца напыляемого материала с материалом испарителя. В результате параметры полученных таким способом пленок отличаются от параметров исходного материала. Фактором является загрязнения поверхности материалом нагревателя и изменением структуры нанесенных пленок [11]. 2.2.2 Термическое «взрывное» испарение.Метод термического «взрывного» испарения представляет собой испарения порошкообразного материала сложного состава из вибробункерного устройства на испаритель. Испаритель должен иметь температуру, превышающую температуру испарения наиболее тугоплавкого компонента. В итоге происходит быстрое «взрывообразное» испарение материала. В ходе данного метода температура испарителя выбирается очень тщательно, так как при слишком высокой температуре частицы могут не расплавляться и не испаряться, а отражаться от испарителя (рис.8). Подача материала на испаритель должна происходить строго с определенной и постоянной скоростью, которая равна скорости испарения материала. Только в этом случае состав пленки будет такой же, как и состав исходного материала. Применение этого метода позволяет формировать качественные пленки резисторов из металлосилицидных сплавов, однако при выполнении метод технически сложен [13].  Рисунок 8 Схема рабочей камеры установки для «взрывного» испарения 2.2.3 Ионное распылениеМетод ионного распыление металлосилицидных материалов обладает рядом технологических преимуществ: материалы, состоящие из нескольких компонентов, не взаимодействуют, и состав плёнки имеет такой же состав, что и у исходного материала; многократное использование одной мишени, которое дает чистую поверхность и воспроизводимость состава плёнки; контроль скорости осаждения пленки при помощи поддержания постоянным тока разряда; большая энергия осаждаемых молекул рабочего газа позволяет получить увеличение адгезии между плёнкой и подложкой и удаление из плёнки различных загрязнений. Несмотря на все достоинства, метод ионного распыления имеет недостатки. Объясняют их тем, что при маленьких скоростях распыления происходило загрязнение пленки атомами и ионами остаточного газа. Эту проблему решили лишь при использовании магнетронных источников распыления [13]. 2.2.4 Магнетронное распылениеМетод магнетронного распыления имеет ряд преимуществ в сравнении с ионным и термическим распылением. С каждым годом данный метод все более широко применяется в разных областях промышленного и технического производства. Данный метод позволяет получать сверхтонкие (менее 20 нм) прозрачные пленки, необходимые для изготовления жидких кристаллов, тонкие (менее 200 нм) пленки Cr для прецизионных фото- и рентгеношаблонов, пленки Al и его сплавов (толщиной 5000 нм), пленки для металлизации интегральных схем из тугоплавких металлов, защитные, прочные и износостойкие покрытия. Возможность распыления тугоплавких и сплавов при высоких скоростях осаждения с сохранением состава пленки, малая инерционность процесса позволяет получать тонкопленочные резистивные пленки с параметрами стабльными во времени при изготовлении резисторов. При данном методе состав пленки идентичен составу мишени [6]. Нанесение пленок в вакууме с помощью магнетронных систем представляет собой распыление твердой мишени напыляемого материала ионами инертного газа, которые образуются в плазме тлеющего разряда при наложении на него магнитного поля, силовые линии которого имеют ортогональные пересечения с силовыми линиями магнитного поля. Анализируя методы напыления можно сказать, что подходящим для нанесения тонких пленок методом является метод магнетронного распыления. Этот метод более подходит для нанесения в процессе создания тонкопленочных резисторов, т.к. имеет ряд преимуществ: Плёнки, полученные этим способом, обладают высокой воспроизводимостью и стабильностью свойств во времени. Процесс напыления происходит при пониженном давлении, что уменьшает вероятность попадания на слой остаточных газов, что улучшает чистоту и качество пленки. Имеет преимущество в получении сложных пленок, так как состав пленок и состав мишени одинаковый. Низкое энергопотребления, так как процесс напыления происходит при сравнительно низких напряжениях 700 – 1000 В. Имеет высокую скорость роста плёнок (до 10 нм/сек). 2.3 ОборудованияФормирование тонкопленочных слоев происходило на вакуумной установки напыления плёнок силицида металлов с магнетронной системой «УВНМ. Э-150/90-008» («Оратория 5») (рис. 9). Установка предназначена для нанесения металлических пленок на кремниевые пластины методом магнетронного распыления и последующим высокотемпературным отжигом или формированием силицида металла в едином вакуумном цикле в производстве микросхем на пластинах диаметром от 76 до 150 мм.  Рисунок 9 – Схема установки "Оратория - 5" В основе работы установки лежит принцип последовательной обработки непрерывно движущихся кремниевых пластин путем предварительной очистки, нагрева пластин перед нанесением пленки и напыления металлических пленок на очищенные и подогретые пластины. Для проведения эксперимента была взята мишень из сплава РС-3710, у которого по ГОСТ 22025-76 имеются следующие характеристики: температура плавления 1250 ± 15 °С; плотность 4,6 - 5,0 г/см3; электрическое сопротивление 5 – 7 × 10-4 Ом × см; температурный коэффициент сопротивления в диапазоне температур 20 – 150 °С: 15 – 25 × 10-4 град-1. Плёнки, изготовленные из этого материала, могут иметь следующие характеристики: удельное поверхностное сопротивление 0,05 - 20,00 кОм/□; толщина 15 - 300 нм; температурный коэффициент сопротивления в диапазоне температур от - 60 до + 125 °С - не более ± 15 × 10-4 град-1; допустимая мощность рассеяния - меньше 5 Вт/см2; необратимое изменение сопротивления после 1000 ч работы под нагрузкой постоянным током 1 Вт/см2 при температуре 85 °С - не более 1 %. Состав мишени: 36,5 - 39,5 % никеля, 8,0 - 11,0 % хрома, остальную часть занимает кремний (порядка 53 %). Изменяя параметры пленок напыления на установке «Оратория 5», такие как мощность, рабочее давление, скорость конвейера и другие, можно корректировать поверхностное сопротивление плёнок. 3 Методология экспериментаЭксперимент заключался в разной последовательности напыления пленок методом магнетронного распыления на кремневую пластину, с изолирующим слоем оксида кремния: первый маршрут заключался в напыления Al на уже напыленный и потравленный слой SiNiCr; второй маршрут в напылении сразу двух слоев SiNiCr + Al с последующим травлением этих слоев. Сравнения между собой двух технологических маршрутов по изменению поверхностного сопротивления. В первом случае на чистую кремниевую пластину (Si), с изолирующим сверху слоем оксида кремния (SiO2), окисленным при температуре 850 °С, толщиной 0,46 мкм, напыляют тонкий слой синихрома (SiNiCr) (рис. 10).  1 – подложка Si, 2 – слой SiO2, 3 – тонкий слой SiNiCr Рисунок 10 – Осажденный слой SiNiCr После пластина проходит процесс отжиг 15 минут в среде N2 при температуре 510 °С, для улучшения свойств пленки. Затем идет процесс фотолитографии: нанесение тонкого слоя фоторезиста на поверхность напыленного слоя SiNiCr (рис. 11). После совмещение фотошаблона и его проявления, получаем гравировку слоя для травления пленки SiNiCr (рис. 12).  1 – подложка Si, 2 – слой SiO2, 3 – тонкий слой SiNiCr, 4– слой фоторезиста Рисунок 11 – Нанесенный слой фоторезиста  1 – подложка Si, 2 – слой SiO2, 3 – тонкий слой SiNiCr, 4– фоторезисторная маска для травления Рисунок 12 – Проявленная гравировка для травления Перед процессом ионно-плазменного травления пластины проходят термообработку 20 минут при температуре 130 °С, для укрепления адгезии фоторезистивного слоя. После термообработки идет процесс травления слоя SiNiCr при помощи ионно–химического травления (ИХТ). После чего удаляется слой фоторезиста с поверхности платины. После чего основа пленочных резисторов готова (рис. 13).  1 – подложка Si, 2 – слой SiO2, 3 – резисторный слой SiNiCr Рисунок 13 Тонкопленочный резисторный слой SiNiCr После получения резисторного слоя, идет процесс химической обработки в перекиси-амиачном растворе и освежение пластин в HF:H2O = 1:40. Затем на обработанные пластины сверху напыляют металл Al - 1,24 мкм на установке «Оратория 5». Затем идет процесс фотолитографии: нанесение фоторезистивного слоя, его совмещение и проявление для травления металлизации. В итоге получаем маску фотошаблона для травления металлизации (рис. 14).  1 – подложка Si, 2 – слой SiO2, 3 – резисторный слой SiNiCr, 4 – маска фоторезиста, 5 – слой металла Al Рисунок 14 – Маска фоторезистивного слоя для травления металла Перед травлением слоя металлизации, для укрепление фоторезиста, пластины также проходят термообработку в печи и обработку в плазме. После идет травление в жидкости (травитель № 2) «лишнего» слоя алюминия с последующим снятием фоторезиста в растворе диметилфторид. В итоге получаем готовую тонкопленочную структуру резистора, напыленную при первом методе, представленную на рисунке 15.  1 – подложка Si, 2 – слой SiO2, 3 – слой SiNiCr, 5 – слой Al Рисунок 15 – Тонкопленочная структура резистора По второму технологическому маршруту на чистую кремниевую подложку, с изолирующем слоем SiO2 (0,46 мкм), осаждают слой SiNiCr + сверху напыляется слой металлизации Al (1,24 мкм) (рис. 16).  1 – подложка Si, 2 – слой SiO2, 3 – слой SiNiCr, 4 – слой Al Рисунок 16 – Напыленные слои SiNiCr + Al После на полученной структуре идет процесс фотолитографии: совмещение, экспонирование и проявление фоторезистивной маски для травливания структурированной гравировки металла Al (рис. 17).  1 – подложка Si, 2 – слой SiO2, 3 – слой SiNiCr, 4 – слой Al, 5 - фоторезист Рисунок 17 – Маска для травления металлизации После процесса фотокопии, пластины подвергаются термообработке при T = 145 °С и плазмо-химической обработки для укрепления слоя фоторезиста. Затем сформировывается металлическая гравировка, путем стравливания «лишнего» слоя Al в жидкости с последующим снятием фоторезиста (рис. 18).  1 – подложка Si, 2 – слой SiO2, 3 – слой SiNiCr, 4 – металлическая структура Рисунок 18 – Полученная металлическая гравировка Затем следует нанесение, совмещение и проявления маски фоторезиста для ИХТ гравировки SiNiCr резисторов, при помощи которой все нужные части слоев будут закрыты, а «лишнее» удалится (рис.19).  1 – подложка Si, 2 – слой SiO2, 3 – слой SiNiCr, 4 – металлическая структура, 5 – фоторезист Рисунок 19 – Маска травления слоя SiNiCr Перед травлением пластины проходят термообработку при температуре 130 °С, для укрепления адгезии между слоями. Затем следует ионно-химическое травления тонкопленочного слоя SiNiCr с последующим снятием фоторезистивного слоя. Получаем готовый образец тонкопленочного резистора (рис. 20).  1 – подложка Si, 2 – слой SiO2, 3 – слой SiNiCr, 4 – слой Al \ |