курсовой по автосцепке. Основными задачами железнодорожного транспорта являются

Скачать 1.33 Mb. Скачать 1.33 Mb.

|

|

4.2 Технологический процесс ремонта сборочной единицы вагона (от момента поступления в ремонт до выпуска из ремонта)  1 – узкоколейный путь; 2 – тележка для транспортировки деталей; 3 – площадка для неисправных автосцепок; 4 – пресс; 5 – линия для ремонта поглощающих аппаратов; 6 – конвейерная линия; 7 – платформа конвейера для хомутов; 8 – платформа конвейера для деталей; 9 – платформа конвейера для автосцепок; 10 – сварочная кабина; 11 –позиция входного контроля; 12 – машина сварочная; 13 – дефектоскоп; 14 - позиция неразрушающего контроля; 15 – слесарный верстак; 16 – стеллаж; 17 – консольный кран; 18 – фрезерный станок; 19 – поперечно-строгальный станок; 20 – токарный станок; 21 – сверлильный станок; 22 – подвесной замкнутый конвейер; 23 – стол для контроля отремонтированных деталей; 24 – накопитель исправных деталей; 25 – заточный станок; 26 – моечная камера; 27 – окрасочная камера; 28 – сушильная камера;

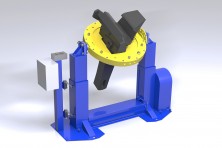

Ремонт деталей автосцепного устройства выполняется на восьми позициях поточно-конвейерной линии. Снимаемые с вагонов детали автосцепного устройства на тележке для транспортировки деталей по узкоколейному пути поступают к моечной камере. Затем автосцепка поднимается кран-балкой и ставится на площадку для неисправных автосцепок, где их осматривают и сортируют. Позиции для ремонта деталей автосцепного устройства специализированы для выполнения следующих работ. На первой позиции маятниковые подвески, центрирующие балочки, клин тягового хомута и упорную плиту укладывают на платформу конвейера для деталей конвейерной линии, тяговый хомут на платформу конвейера, а автосцепку, после проверки дефектоскопом, устанавливают на платформу конвейера. На второй позиции разбирают механизм автосцепки, проверяют детали шаблонами и определяют объем ремонта. На третьей позиции конвейера автосцепку, ее детали, тяговый хомут ремонтируют сваркой в специализированной кабине, оборудованных сварочной машиной, вентиляцией и приспособлениями, необходимыми при наплавке корпуса других деталей автосцепки. На четвертой позиции детали автосцепного устройства, требующие механической обработки, направляются с конвейера консольным краном на фрезерный станок, поперечно-строгальный станоки токарный станок. На пятой позиции на установке обрабатывают шип для замкодержателя и отверстия для валика подъемника. На шестой позиции электрозаточным инструментом зачищают места для постановки клейм на деталях автосцепки. На седьмой позиции корпус автосцепки, детали механизма и тяговый хомут проверяют шаблонами на столе для контроля отремонтированных деталей, после клеймения деталей механизм автосцепки собирают и проверяют его действие. По окончании этих работ автосцепку клеймят. На восьмой позиции отремонтированные узлы и детали автосцепки комплектуют и транспортируют по подвесному замкнутому конвейеру в окрасочную камеру, а затем в сушильную камеру. После этого на тележке для транспортировки деталей по узкоколейному пути автосцепка транспортируется к ремонтируемым вагонам. Поглощающие аппараты с площадки для неисправных деталей подают кран-балкой на трехпозиционную поточно-конвейерную линию для ремонта. Первая позиция имеет пневматический пресс для разборки поглощающего аппарата, а также приспособление для снятия гайки стяжного болта. На второй позиции проверяют и определяют объем ремонта этих деталей. На третьей позиции поглощающий аппарат собирают и проверяют в собранном виде. После проверки аппарат вторично пневмопрессом сжимается для постановки подкладки и клеймения, а затем направляется в накопитель исправных деталей. Контрольной пункт автосцепки, кроме того, оборудован: стеллажами для инструмента, для отремонтированных и для неисправных деталей, заточным станком, накопителем исправных деталей. Имеется также воздушная и электрическая магистрали для включения инструмента и приспособлений, столы для контроля отремонтированных деталей. 5. Выбор механизированного приспособления применяемого при ремонте автосцепного оборудования Механизацией производственных процессов называется применение отдельных машин, механизмов и других устройств, заменяющих и облегчающих ручной труд рабочих. Стенд для ручной, автоматической и полуавтоматической наплавки корпуса автосцепки имеет неподвижную раму выполненную в виде двух вертикальных связанных между собой стоек, и подвижную раму , состоящую из двух кронштейнов, содержащих с одной стороны поворотную обойму , а с другой – гайку ходового винта 3. Вращение на винт передается от электродвигателя через зубчатую и червячную передачи. Корпус автосцепки устанавливают хвостовиком в прямоугольное отверстие диска 6 поворотной обоймы и закрепляют. На таком стенде можно устанавливать корпус на необходимой высоте при помощи электродвигателя, вращать его в вертикальной плоскости и вокруг собственной продольной оси, поворачивать на некоторый угол в плоскости, проходящей через ось крепления поворотной рамки, т.е. добиваться любого нужного положения корпуса для удобного выполнения работ. Особенно это важно при автоматической или полуавтоматической наплавке, когда необходимо точно соблюдать предусмотренные технологией углы наклона наплавляемых поверхностей.  Рисунок 2 Рассматриваемый стенд позволяет устанавливать корпус в поворотном диске при отсутствии подъемного устройства в кабине сварщика. Корпус ставят вертикально хвостовиком вверх, на него опускают рамку так, чтобы хвостовик вошел в отверстие диска, закрепляют в этом положении, после чего поднимают на нужную высоту. Чтобы приварить новую полочку для верхнего плеча предохранителя, применяют приспособление: стенд для сварочных работ на корпусе автосцепки. (рисунок 3)  Рисунок 3  6. Техника безопасности при ремонте автосцепного оборудования Ремонт автосцепного устройства должны выполняться в соответствии с правилами по охране труда при техническом обслуживании и ремонте вагонов и требованиями государственных стандартов, касающимися безопасности работ. Переносить автосцепки и устанавливать их на вагон должны, как минимум, четыре слесаря. При этом, чтобы избежать соскальзывания автосцепки, необходимо пользоваться досками. Запрещается переносить тяжелые детали автосцепного устройства под вагонами. Устанавливать на вагон или снимать с вагона поглощающий аппарат или тяговый хомут разрешается только при помощи специальных приспособлений, обеспечивающих безопасность работ. Перед снятием последних гаек с болтов планки, которая поддерживает поглощающий аппарат, под нее должен быть установлен и прижат к ней подъемник. Обстукивать корпус аппарата с заклинившими деталями можно только без выемки аппарата и передней упорной плиты из тягового хомута. Нельзя отвинчивать гайку стяжного болта у заклинившего поглощающего аппарата. Оборудование, применяемое при ремонте автосцепного устройства в контрольных пунктах, должно быть расставлено в соответствии с технологическим процессом. Проходы между стендами и станками, предназначенные для передвижения рабочих и внутрицехового транспорта, должны соответствовать нормам проектирования механических и сборных цехов. Все открытые вращающиеся части станков и приспособлений должны иметь защитные ограждения. Техническое освидетельствование и обслуживание подъемных устройств, а также работы на них должны производиться в соответствии с действующими Правилами устройства и безопасной эксплуатации грузоподъемных кранов. Стенды и приспособления к станкам должны надежно удерживать детали в процессе их ремонта. Зачищать поверхности переносной шлифовальной машинкой необходимо в помещении контрольного пункта на специально выделенном месте, оборудованном индивидуальным пылеотсасывающим устройством. Целесообразно применять пылеприемники с нижним отсосом. Установка шлифовальных кругов, эксплуатация их и испытание должны удовлетворять требованиям действующих стандартов. Переносные электролампы, применяемые для осмотра внутренних частей корпуса автосцепки, поглощающего аппарата и для других целей, должны быть рассчитаны на напряжение не выше 36 В и иметь защитные устройства. Штепсельные соединения (розетки, вилки) сети напряжением 36 В своим конструктивным исполнением должны исключать возможность включения вилок 36 В в штепсельные розетки с напряжением 220 или 110 В. Штепсельные соединения, рассчитанные на напряжение свыше 36 В, должны иметь контакты принудительного и опережающего включения провода, заземляющего корпус включаемого электродвигателя. В случае прекращения подачи электроэнергии во время работы или перерыва в работе электродвигатели приспособлений и станков должны быть отключены от электросети. Все слесарные работы по ремонту автосцепки должны выполняться только исправным инструментом. При обработке деталей на станках, стендах или при работе зубилом или крейцмейселем необходимо пользоваться защитными очками, а место работы ограждать ширмами или щитками из сетки с мелкими ячейками. Периодически (но не реже одного раза в месяц) следует проверять состояние приспособлений и инструмента. Неисправные приспособления и инструмент необходимо заменить исправными. Электросварочные работы следует выполнять в кабинах, каркас которых изготовлен из труб или уголков, а стенки — из тонкой листовой стали или брезента, пропитанного огнезащитным составом. Чтобы улучшить вентиляцию, стенки не доводят до пола на 100—150 мм. Кабина должна хорошо освещаться, так как сварщику в процессе работы часто приходится проверять качество и правильность наплавки. Все оборудование и приспособления для электросварочных работ должны удовлетворять требованиям действующих правил техники безопасности. Корпус сварочной машины или трансформатора, а также свариваемая деталь должны быть надежно заземлены. Рабочий провод, подводящий ток от сварочной машины или трансформатора к электроду, должен быть надежно заизолирован и защищен от механических повреждений. Помимо щитков и шлемов с защитными стеклами, предохраняющих глаза от лучей электрической дуги, сварщики должны иметь очки для защиты глаз при очистке сварочных швов от шлака или окалины. Каждое рабочее место сварщика должно быть оборудовано местной вентиляцией для отвода газов, образующихся при сварке, причем температурный режим в кабине должен соответствовать санитарным нормам проектирования промышленных предприятий, установленным для горячих цехов. При выполнении работ по наплавке износостойким металлом и обработке деталей автосцепки на установке УНА-2 необходимо, чтобы станок, кантователь, электрошкаф, пылеулавливающий агрегат и кожух трансформатора были заземлены. Вентиляционная установка должна обеспечивать обмен воздуха по нормам, предусмотренным для автоматических установок, сваривающих под флюсом. Пол в помещении, где выполняется наплавка, должен быть обязательно сухим. Хвостовик гнезда каретки в незагруженном состоянии должен находиться в нижнем положении. Корпус автосцепки, установленный в кантователь, должен быть надежно закреплен в гнездах каретки. По окончании наплавки отключают трансформатор от сети нажатием кнопки «Выключено управление контактором». Шлифовальные круги не должны иметь биения по окружности. Большой круг (диаметром 300 мм) должен быть отбалансирован и иметь паспорт проверки на прочность. Во время обработки шлифовальных кругов шарошкой необходимо пользоваться респираторами и защитными очками. При работе со шлифовальными кругами надо следить, чтобы стружка летела от работающего. Флюсоудерживающие приспособления можно снимать только после затвердения шлаковой корки, так как расплавленный флюс при растяжении образует острые иглы, которыми можно поранить руки. Сбивать шлаковую корку с наплавленной поверхности и зачищать поверхность шлифовальным кругом сварщик должен в рукавицах и защитных очках с прозрачными стеклами. Список используемой литературы

190302.23.ОП.634.04.ПЗ |