курсовой по автосцепке. Основными задачами железнодорожного транспорта являются

Скачать 1.33 Mb. Скачать 1.33 Mb.

|

|

Дата Подп. № докум. Изм. Лист Лист Введение Парк подвижного состава железнодорожного транспорта характеризуется многообразием типов и конструкций вагонов, используемых в перевозочном процессе грузов и пассажиров. Условия эксплуатации вагонов связаны со значительными статическими и динамическими нагрузками, а в отдельных случаях — с воздействием высоких и низких температур перевозимого груза, повышенной влажности, агрессивных сред на конструкцию вагонов. При малой дальности перевозок значительно возрастает интенсивность ведения погрузочно-разгрузочных работ, как правило, с использованием различных средств механизации. Таким образом, многофункциональное и интенсивное использование вагонов железнодорожного транспорта требует их качественного технического обслуживания и ремонта квалифицированными специалистами. Железнодорожный транспорт РФ имеет исключительно важное значение в жизнеобеспечении многоотраслевой экономики и реализации социально значимых услуг по перевозке пассажиров. На его долю приходится более 75% грузооборота и 40% пассажирооборота, выполняемого транспортом общего пользования. В мире российские железные дороги занимают четвертое место, уступая по пассажиропотоку Китаю, Индии, Японии. Железнодорожный транспорт последовательно продвигается по пути реформ, гарантированно решая транспортные задачи государства. И впредь он останется основным видом транспорта, обеспечивающим перевозки грузов и пассажиров в стране. Основными задачами железнодорожного транспорта являются:

Для решения задач, стоящих перед железнодорожным транспортом необходимо тесное взаимодействие всех служб, связанных с перевозочным процессом. Большое значение в достижении этих целей придается вагонному хозяйству. С целью повышения безопасности движения поездов в вагонном хозяйстве необходимо:

Главными стратегическими задачами в вагонном хозяйстве (грузовом и пассажирском) являются:

Решение этих задач требует опоры на результаты научных разработок, применения современных информационных систем и способов неразрушающего контроля, внедрения новой техники, модернизации важнейших ее элементов, оптимизация обслуживания и эксплуатации. Повышение эффективности работы пассажирского комплекса железных дорог России относится к числу наиболее ответственных и актуальных задач, стоящих перед отраслью. Важную роль в решении этих задач призвана сыграть Комплексная программа реорганизации отечественного локомотиво- и вагоно- строения, системы эксплуатации и ремонта подвижного состава, одобренная Коллегией МПС России. При разработке программы предусматривалась возможность решения ряда стратегических задач. Это уменьшение эксплуатационных расходов в пассажирском комплексе, поддержание необходимого эксплуатационного парка пассажирских вагонов в соответствии с возрастающими объемами перевозок и повышении эффективности работы существующего парка. Основные направления Комплексной программы, которые должны обеспечить ее эффективность:

За последние восемь лет парк пассажирских вагонов сократился почти в полтора раза, а его старение идет значительно быстрее, чем обновление. В настоящее время из общего парка вагонов порядка 1500 требуют списания по сроку службы; более 7000 вагонов устарели физически и морально. За десять ближайших лет (с 2000 по 2010г.) еще более 9800 вагонов выработают нормативные сроки службы. Такая ситуация диктует необходимость скорейшего обновления парка. Для исключения дефицита парка в 2003 -2004 гг. необходимо продлить срок службы имеющихся пассажирских вагонов. Серьезные задачи стоят перед ремонтниками. В настоящее время загрузка производственных мощностей по ремонту пассажирских вагонов без учета выполнения КР-1 в условиях депо, составляет около 60%. В программе намечена оптимизация и концентрация этих мощностей в регионах и передача им выполнения КР-1. при этом загрузка мощностей вагонных депо составит 85,2%. В будущем эти депо, наряду с вагоностроительными и вагоноремонтными заводами должны стать базой для создания сети сервисных центров. В программе предлагается новая специализация вагоноремонтных заводов по типам вагонов и видам ремонта, что позволит решить ряд вопросов. Прежде всего, за счет более эффективного использования мощностей, планируется сократить общий простой вагонов на заводах в среднем на 15 дней и значительно повысить качество ремонта. Производительность труда должна подняться в среднем на 10%, себестоимость ремонта вагона снизится на 12%, а рентабельность выпускаемой продукции поднимется на 10%. В соответствии с приказом МПС №2 от 17.01.2002г. «Об увеличении межремонтного побега пассажирских вагонов» проводится работа по оснащению пассажирских вагонных депо соответствующим оборудованием, приобретаются узлы и детали повышенной надежности. В их числе продольные поводки, фрикционные клинья гасителей колебаний, нажимные кольца, металлические втулки, опорные скользуны. Все это позволит увеличить межремонтный пробег всего парка пассажирских вагонов с 300 тыс. км до 450 тыс. км или по времени с 2 до 3 лет. Доказано, что повышение качества ремонта улучшает техническое состояние вагонов, увеличивает его работоспособность, что в свою очередь снижает частоту поступления вагона в текущий отцепочный ремонт. Взятый курс на внедрение передовых технологий в пассажирском хозяйстве обеспечит поддержание требуемого уровня технического состояния парка до времени, когда начнутся поставки вагонов, прошедших капитально-восстановительный ремонт, а также подвижного состава нового поколения. Более перспективным является капитально – восстановительный ремонт (КВР), при которомвагон полностью переоборудуется, при этом не только повышаются эксплуатационные качества вагона, но и на 15 лет продлевается срок его службы. При создании вагонов нового поколения предприятиями отечественного вагоностроения должен быть освоен выпуск купейных вагонов повышенной комфортности с применением: новой системы кондиционирования воздуха, работающей на экологически чистом носителе; новой системы отопления с экологической регенерацией воды, с применением новых огнестойких материалов; новых систем противопожарного контроля и тушения огня; нержавеющих материалов и покрытий кузовов. Создать и освоить производство пассажирских вагонов для скоростей 200 – 250 км/час с централизованным энергоснабжением, централизованной системой диагностики и телеуправления. Создать вагоны для бесперегрузочного сообщения в международных перевозках с применением возможных технологий перехода вагонов с колеи 1520 мм на колею 1435 мм путем замены тележек, колесных пар, применения тележек с раздвижными колесными парами. Необходимо создать и внедрить новые поглощающие аппараты с использованием эластомеров и жидкостей, энергоемкость которых в два три раза выше существующих. Следует создать принципиально новые диагностирующие устройства для выявления дефектов в литых деталях тележек, автосцепного устройства, колесах, осях и подшипниках, в деталях автотормозного оборудования. Должно быть расширено внедрение технологических процессов восстановления и упрочнения конструкций и деталей вагонов дуговыми, газотермическими, индукционным и прочими современными способами. Система технического обслуживания вагонов должна совершенствоваться на базе внедрения автоматизированных комплексов, средств механизации и автоматизации технологических процессов контроля технического состояния вагонов на ПТО, в процессе движения, а также восстановления работоспособности при подготовке вагонов к перевозкам с целью обеспечения безотказного проследования их в поездах в пределах удлиненных гарантийных участков. Для обработки информации о подвижном составе на ПТО будут создаваться единые централизованные посты с размещением в них регистрирующих устройств всех диагностических средств.

Годовая программа ремонта 3000 вагонов год

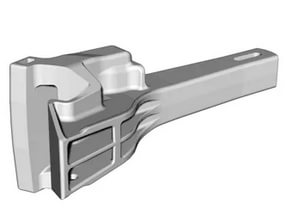

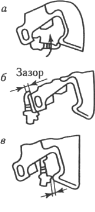

Сцепка подвижных частей состава происходит посредством ударно-тяговых приборов. Они служат для создания необходимого расстояния между частями поезда, передачи тяговой или тормозной силы и смягчения действий при маневрах поезда. В современных поездах применяют в качестве ударно-тяговых приборов автосцепное устройство. Для автосцепки СА-3 характерно выполнение следующих задач в автоматическом режиме: 1) сцепка при ударе вагонов друг об друга; 2) запирание замка у сцепленных устройств; 3) расцепление подвижного состава без необходимости нахождения работника между подвижными частями состава во время движения; 4) обеспечение механизму состояние готовности после разводки устройства; 5) возврат сцепления при случайном разъединении вагоном без необходимости разводить вагоны. Автосцепка СА-3 состоит из следующих основных деталей: 1) корпус и детали механизма;  2) ударно-центрирующий прибор;  3) упряжное устройство; 4) упоры и расцепной привод. Автосцепка СА-3 представляет собой сложную конструкцию в виде литого корпуса. Она имеет голову, в которой расположен механизм сцепления. Этот механизм оснащен следующими деталями: 1) замок;  2) замкодержатель;  3) валик подъемника;  4) подъемник замка;  5) предохранитель от саморасцепа;  6) болт; Также корпус имеет удлиненный хвостовик с отверстием, которое позволяет клином соединить тяговой хомут и автосцепку. В состоянии сцепки два механизма, расположенных на смежных вагонах, взаимодействуют с помощью выступающих из зева (расстояние между малым и большим зубом) замков и замкодержателей. 1.2 Условия эксплуатации, неисправности деталей автосцепного оборудования, причины появления неисправностей, влияние неисправностей деталей автосцепного оборудования на безопасность движения Основные неисправности автосцепного оборудования: 1) трещины в корпусе; 2) излом любой детали механизма; 3) износ и другие повреждения корпуса автосцепки и деталей; механизма при которых возможен саморасцеп автосцепок; 4) ушерение зева; 5) износы рабочих поверхностей сверх допустимых норм; 6) неисправная работа механизма зацепления; 7)короткая или длинная цепь расцепного привода;    Причины появления неисправностей: 1) значительные динамические нагрузки, которые особенно велики при проходе составом кривых участков пути и сортировочных горок; 2) износы из-за постоянного трения деталей друг о друга; 3) нарушение технология изготовления и ремонта; 4) большие перепады температур; 5) незащищенность деталей от попадания в зоны трения абразивных частиц; Запрещается постановка в поезда вагоны которых атосцепное оборудование имеет, хотя бы одну из выше перечисленных неисправностей. При использовании автосцепок с неисправностями приводит к их саморасцепу. Так же саморасцеп автосцепок происходит по другим причинам: попадание под замок снега/льда и других посторонних предметов; превышение допустимой разницы высот между продольными осями автосцепок.

Выбор способа восстановления изношенной детали При выборе способа ремонта деталей следует исходить из минимальной себестоимости восстановления. Необходимо обеспечить ресурс восстановленной детали на уровне новой. Известны следующие способы восстановления деталей: а) сварка – процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или при совместном действии того и другого. б)наплавка - даёт возможность получать на поверхности детали слой необходимой толщины и нужного химического состава, высокой твёрдости и износостойкости. в)пластическаядеформация Применяется для ремонта деталей из стали, бронзы и других металлов. Она основана на пластичности металлов – свойство металлических деталей без разрушений изменять свою форму под действием внешних сил, а после прекращения их действия сохранять вновь им преданную форму и размеры. При ремонте автосцепки применяются следующие методы ремонта: - правка, - пластическое деформирование, - сварка: ручная дуговая, автоматическая, полуавтоматическая, - наплавка, индукционно металлургический способ наплавки, - механическая обработка. При ремонте разрешается: - заварка вертикальных трещин в зеве сверху и снизу в углах большого зуба при условии, что после разделки они не выходят на горизонтальные плоскости наружных ребер большого зуба; - заварка трещин в углах окон для замка и замкодержателя, при условии, что разделка трещин в верхних углах окна для замка не выходит на горизонтальную поверхность головы. В верхнем углу окна для замкодержателя не выходит за положение верхнего ребра со стороны большого зуба, а длина разделанной трещины в нижних угла окна для замка и замкодержателя не превышает 20 мм; - при заварке трещин требуется дополнительный местный подогрев головы автосцепки до температуры 250-300С. Если заварка трещин производится непосредственно после разделки, дополнительный подогрев не требуется; - заварка трещин перемычки между отверстием для сигнального отростка замка и отверстием для направляющего зуба замка, если трещина не выходит на вертикальную стенку кармана. |

=3000*2=6000 (автосцепок)

=3000*2=6000 (автосцепок)