ОТ при строительных работах. РПЗ. Основное назначение мостового крана

Скачать 1.64 Mb. Скачать 1.64 Mb.

|

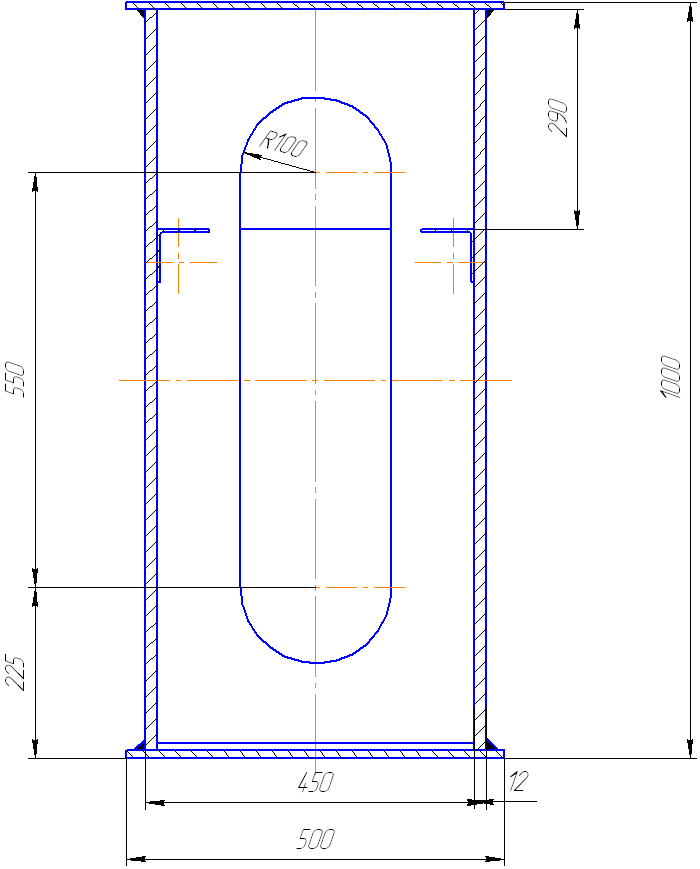

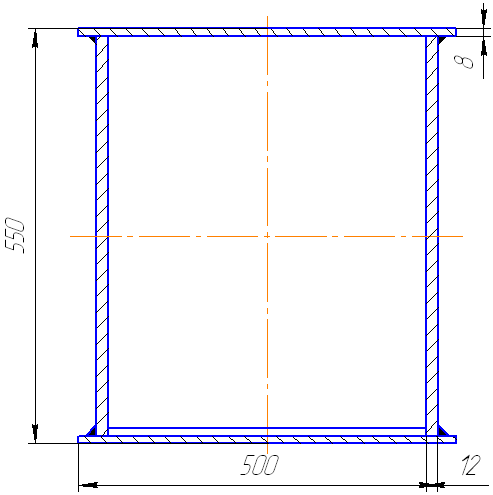

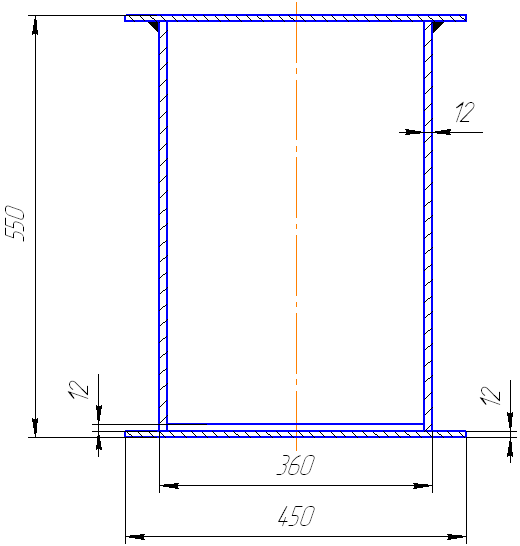

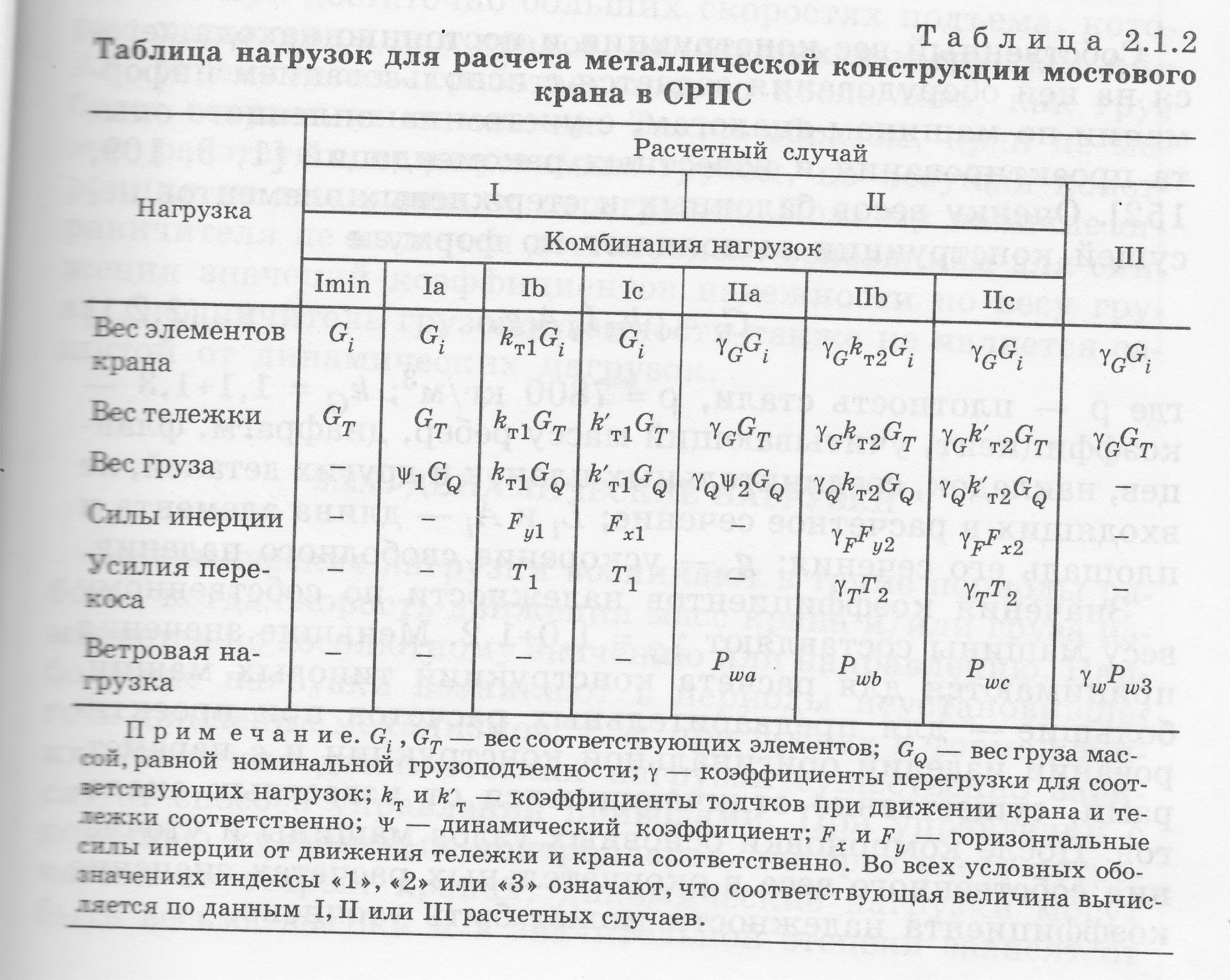

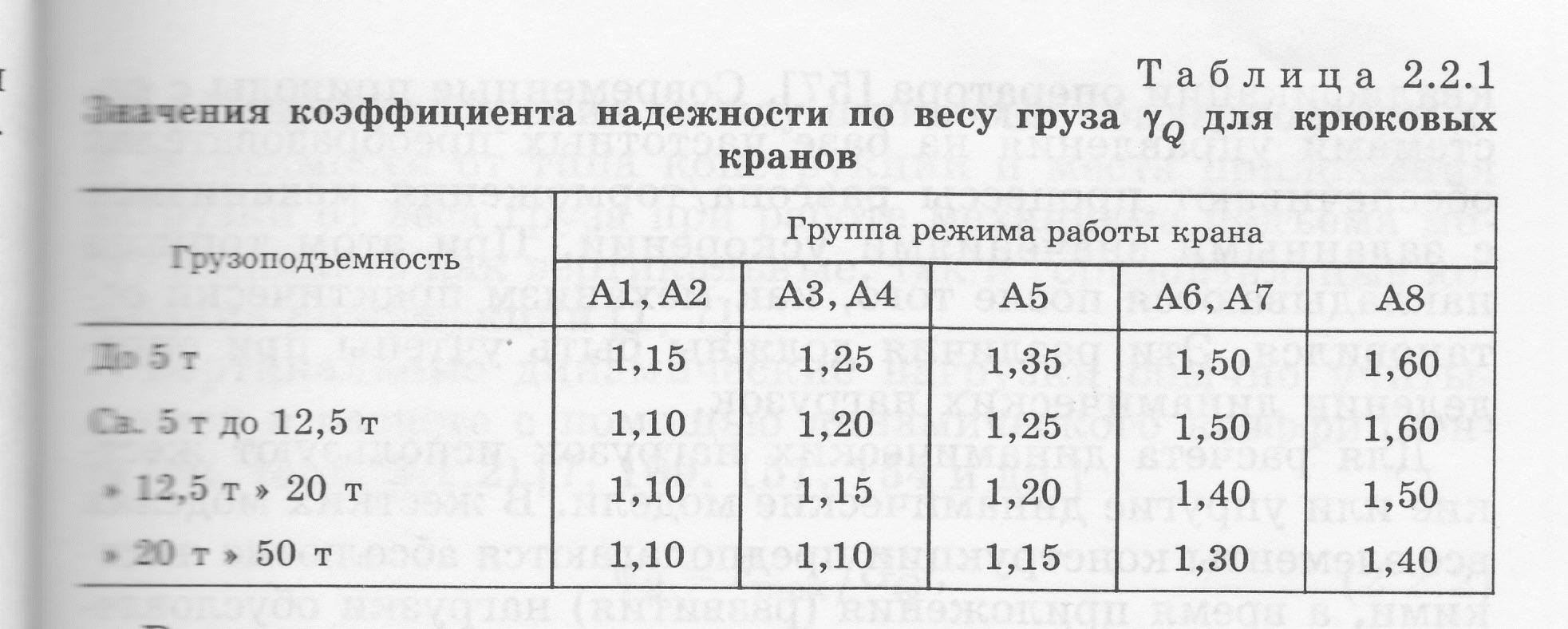

ВведениеОсновное назначение мостового крана – это погрузо-разгрузочные, монтажные работы, работы, связанные с обслуживанием технологических процессов в различных отраслях промышленности. Область применения мостовых кранов также включает работу с сыпучими грузами на горно-обогатительных комбинатах, загрузку плавильных печей и транспортировку ковшей с расплавленным металлом. Мостовой кран может применяться как на открытых эстакадах, так и в закрытых производственных помещениях, на различных складах, а также в опасных зонах (сейсмоопасные, пожаро- и взрывоопасные, агрессивные и области с повышенной влажностью). Несущая конструкция мостовых кранов представляет собой систему, состоящую из главных и концевых балок, образующих мост, который опирается на колеса. По нему движется одна или несколько грузовых тележек. Наиболее распространенная статическая схема моста – двухбалочная, с двумя главными балками. Расчет металлоконструкции мостового кранаИсходные данные: Грузоподъемность Q=30 т Пролет моста L=20 м Высота подъема Н=20 м База грузовой тележки Вт=2600 ммСкорость передвижения крана Vкр= 0,15 м/с Скорость подъема Vп=0,2 м/с Вес тележки с грузом  Вес тележки  Давление ходовых колес тележкиD1т=D2т=105000 Н. Режим работы крана – средний. Кран – двухбалочный. Конструкция сварная, коробчатая. Материал конструкции сталь Ст3 ГОСТ 380-88 Масса крана:  Масса тележки:  2.1 Выбор основных геометрических параметров конструкции Принимаем: высоту главной балки Н=1000 мм; высоту опорного сечения балки hоп=550 мм; высоту ограждения площадки обслуживания hог=750 мм; ширину площадок Впл=830 мм; базу крана Бкр=1560 мм. 2.2 Выбор геометрических параметров узлов конструкции Главная балка Сечение главной балки в пролёте  Рис.1. Сечение главной балки в пролёте. Для главной балки коробчатого сечения (рис. 1) принимаем: толщину стенки  ст=12 мм ст=12 ммширину поясов В=500мм (Выбираем из условия обеспечения горизонтальной жёсткости) толщину горизонтальных листов  п=8 мм п=8 ммрасстояние между стенками В’=450 мм. Площадь сечения главной балки в пролёте: поясов  мм2 мм2стенок  мм2 мм2площадь всего сечения F=31616 мм2 Момент инерции относительно оси Х-Х:  Момент сопротивления относительно оси Х-Х:  Момент инерции относительно оси Y-Y:  Момент сопротивления относительно оси Y-Y:  Опорное сечение главной балки  Рис.2. Опорное сечение главной балки. Площадь опорного сечения (рис. 2) главной балки  , , где hоп=0,55H=550 мм. Момент инерции относительно оси Х-Х:  Момент сопротивления относительно оси Х-Х:  Момент инерции относительно оси Y-Y:  Момент сопротивления относительно оси Y-Y:  Статический момент полусечения относительно оси Х-Х:  мм3 мм3Площадь, ограниченная осями, проходящими через середины толщин стенок и поясов опорного сечения:  мм2 мм2Концевая балка Геометрические размеры основного сечения концевой балки (рис. 3):  Рис.3. Сечение концевой балки.  Момент инерции сечения относительно оси Х-Х: Момент инерции сечения относительно оси Х-Х:  мм4 мм4Момент сопротивления относительно оси Х-Х:  мм3 мм3Момент инерции относительно оси Y-Y:   мм4. мм4.Момент сопротивления относительно оси Y-Y:  мм3 мм3Статический момент полусечения относительно оси Х-Х:   мм3 мм32.3 Нагрузки, действующие на конструкцию Конструкция в процессе эксплуатации находится под воздействием внешних нагрузок и опорных реакций. Сочетание этих силовых факторов вызывает появление внутренних усилий в сечениях элементов конструкции. Для систематизации этих факторов существуют следующие расчетные случаи нагружения: 1й расчетный случай — нормальные нагрузки рабочего состояния. В этот комплекс входят данные о собственном весе конструкции, весах поднимаемых грузов, значениях инерционных нагрузок, усилиях перекоса, технологических нагрузках, а также число циклов работы крана и структура характерных технологических циклов его работы. Нагрузки от ветрового давления в этом расчетном случае не учитываются. При расчете по СРПС значения коэффициентов надежности по всем нагрузкам принимаются как уг = 1. 2й расчетный случай — максимальные нагрузки рабочего состояния. Он используется для расчета по предельным состояниям второй группы. В данном расчетном случае фигурируют весовые нагрузки, включая номинальную грузоподъемность, максимальные инерционные нагрузки, максимальные нагрузки от давления ветра в рабочем состоянии, а также данные о наиболее неблагоприятных положениях тележки на мосту или вылетах и углах установки стрелы, направлениях действия ветрового давления и т. п. 3й расчетный случай — максимальные нагрузки нерабочего состояния. Он также используется для расчета по предельным состояниям второй группы, но при наиболее неблагоприятных нагрузках нерабочего состояния. К этому случаю относятся нагрузки от собственного веса крана, от ветра нерабочего состояния (ураганного), сейсмические нагрузки, аварийные, монтажные, особые нагрузки, возникающие при аварии на технологическом оборудовании, расположенном в зоне обслуживания крана и пр. Все эти нагрузки также вводятся с соответствующими коэффициентами перегрузки. На конструкцию машины в процессе эксплуатации одновременно действуют несколько различных нагрузок, изменяющихся по величине и возникающих в различных комбинациях: а — кран неподвижен, производится подъем груза с основания или торможение опускающегося груза; b — разгон или торможение механизма передвижения крана; остальные механизмы не работают или обеспечивают движение с постоянной скоростью; с — разгон или торможение механизма передвижения тележки; остальные механизмы не работают или обеспечивают движение с постоянной скоростью. Расчетная информация об эксплуатационных силовых воздействиях на конструкцию сводится в таблицу нагрузок (табл. 2.1.2).  Большое значение имеет надежность конструкции. Значения коэффициентов надежности по собственному весу машины составляют yG = 1,0-1,2. Меньшие значения принимаются для расчета конструкций типовых машин, большие — для предварительных расчетов при проектировании изделий оригинальной конструкции и с параметрами, существенно отличающимися от известных аналогов. После компоновки основных узлов машины и уточнения собственного веса в окончательных расчетах значение коэффициента надежности может быть уточнено. Вес груза во всех расчетах принимается как  =gQ, где Q — номинальная грузоподъемность крана. =gQ, где Q — номинальная грузоподъемность крана.Значения коэффициентов надежности по весу груза у (см. табл. 2.1.2) зависят от грузоподъемности крана и для крюковых кранов выбираются по табл. 2.2.1 [1].  На современных кранах, как правило, устанавливаются ограничители грузоподъемности или грузового момента. Однако при достаточно больших скоростях подъема, которые характерны для кранов, относящихся к группам А6 - А8, ограничитель сработает только после того, как груз будет оторван от основания. Таким образом, кран не может работать с недопустимым грузом, но несущая конструкция не защищена от перегрузки. Поэтому наличие ограничителя не является достаточным основанием для снижения значений коэффициентов надежности по весу груза. Ограничитель грузоподъемности также не является защитой от динамических нагрузок. Динамические нагрузки возникают в такие периоды работы, когда скорость движения масс крана и/или груза изменяется по абсолютному значению или направлению. Наибольшие нагрузки возникают в периоды неустановившегося движения механизмов, т. е. при пусках и торможениях. Значения динамических нагрузок существенно зависят от способа управления приводами. При управлении с помощью кулачковых контроллеров, которое часто встречается на старых кранах, динамические нагрузки могут быть весьма высоки и в значительной степени зависят от квалификации оператора [1]. Современные приводы с системами управления на базе частотных преобразователей обеспечивают процессы разгона/торможения механизмов с заданными значениями ускорений. При этом тормоза накладываются после того, как механизм практически остановился. Эти различия должны быть учтены при определении динамических нагрузок. Для расчета динамических нагрузок используют жесткие или упругие динамические модели. В жестких моделях все элементы конструкции предполагаются абсолютно жесткими, а время приложения (развития) нагрузки обусловлено временем разгона соответствующего механизма. В некоторых случаях учитывается удлинение каната. Жесткие модели используются в проектировочных расчетах, т. е. когда не известны фактические сечения элементов конструкции, а также в тех случаях, когда податливость конструкции мало влияет на значения динамических нагрузок. Упругие модели представляют кран в виде системы, состоящей из сосредоточенных масс, соединенных упругими связями, которые моделируют упругие свойства канатов и элементов несущей конструкции [1]. Эти модели сложнее, но позволяют более точно описать процесс динамического нагружения конструкции. В большинстве практических расчетов для определения максимальных нагрузок достаточно применения одномассовой динамической модели. Использование упругих, многомассовых моделей необходимо для определения динамических нагрузок в кранах с весьма податливой конструкцией и канатной системой, как, например, башенных, или на податливом основании, как плавучие краны. В процессе работы механизма подъема груза динамические нагрузки появляются при разгоне и торможении груза как вертикальные инерционные силы, приложенные к грузу. Поэтому обычно они рассматриваются как динамические добавки к весу груза. Наибольшие динамические усилия появляются при отрыве груза от основание и при торможении его на спуск. Причем во втором случае в кранах с контакторной системой управления разброс нагрузок получается значительно больше из-за неточностей регулировки тормозов, задержки их срабатывания, переменности коэффициентов трения между шкивом и обкладкой и т. д. В зависимости от типа конструкции и места приложения нагрузки от веса груза при работе механизма подъема могут возникать как вертикальные, так и горизонтальные колебания конструкции [1]. Вертикальные динамические нагрузки обычно учитываются в расчете с помощью динамического коэффициента (см. табл. 2.1.2) [1]  где где Fmax— максимальное усилие, приложенное к конструкции в точке подвеса груза Ψ1 =0,5(Ψ2 -1) + 1 - динамический коэффициент для I расчетного случая. Теоретическое определение динамического коэффициента возможно только по упругой динамической модели или с помощью рекомендаций, построенных на результатах анализа таких моделей и экспериментальных данных. Из анализа одномассовой динамической модели получается:  где V — скорость подъема (спуска) груза (м/с);  1,2-1,5 — поправочный коэффициент; 1,2-1,5 — поправочный коэффициент; - масса груза и грузозахватного приспособления; - масса груза и грузозахватного приспособления;ms и cs =Gg/ys— приведенные к точке подвеса груза масса конструкции с тележкой (кг) и коэффициент жесткости конструкции (Н/м) соответственно; ys — перемещение (м) точки подвеса груза (точка А) при статическом приложении веса груза Gq (Н). 2.4 Определение расчётных нагрузок. Главная балка В качестве постоянных нагрузок приняты веса отдельных узлов крана: главной балки: Gгл.б.=45000 Н фермы ограждения Gог.=10000 Н площадки с настилом Gпл.=20000 Н механизма передвижения Gмп.=16000 Н кабины управления Pк.=12000 Н вес площадки с электрооборудованием  =10000 Н =10000 Н Рис.4.Схема вертикальных нагрузок на главную балкуl = 2 м - расстояние от оси колеса крана до центра кабины;l1 = 2,5 м - расстояние от оси колеса крана до центра тяжести электрооборудования;Вт= 1,5 м - база тележкиb1= |

м

м  м

м - расстояние от оси колеса крана до колеса грузовой тележки.

- расстояние от оси колеса крана до колеса грузовой тележки.

, где

, где  Н/м

Н/м

Нм

Нм =

= Мпа

Мпа

Н/м

Н/м [2]

[2]

[2]

[2]

[2]

[2]

МПа

МПа , где

, где  xmin, Wy – моменты сопротивления сечения концевой балки в вертикальной (минимальной) и горизонтальной плоскостях.

xmin, Wy – моменты сопротивления сечения концевой балки в вертикальной (минимальной) и горизонтальной плоскостях. [2], где

[2], где

[2]

[2] Н.

Н.

Нм.

Нм.

МПа

МПа агрузки в горизонтальной плоскости концевой балки

агрузки в горизонтальной плоскости концевой балки

Н

Н =

= Н/м;

Н/м; Н.

Н.

МПа

МПа МПа<

МПа<