Отчёт по ковке. Отчёт по ковке Папасимеониди А. С

Скачать 172.82 Kb. Скачать 172.82 Kb.

|

|

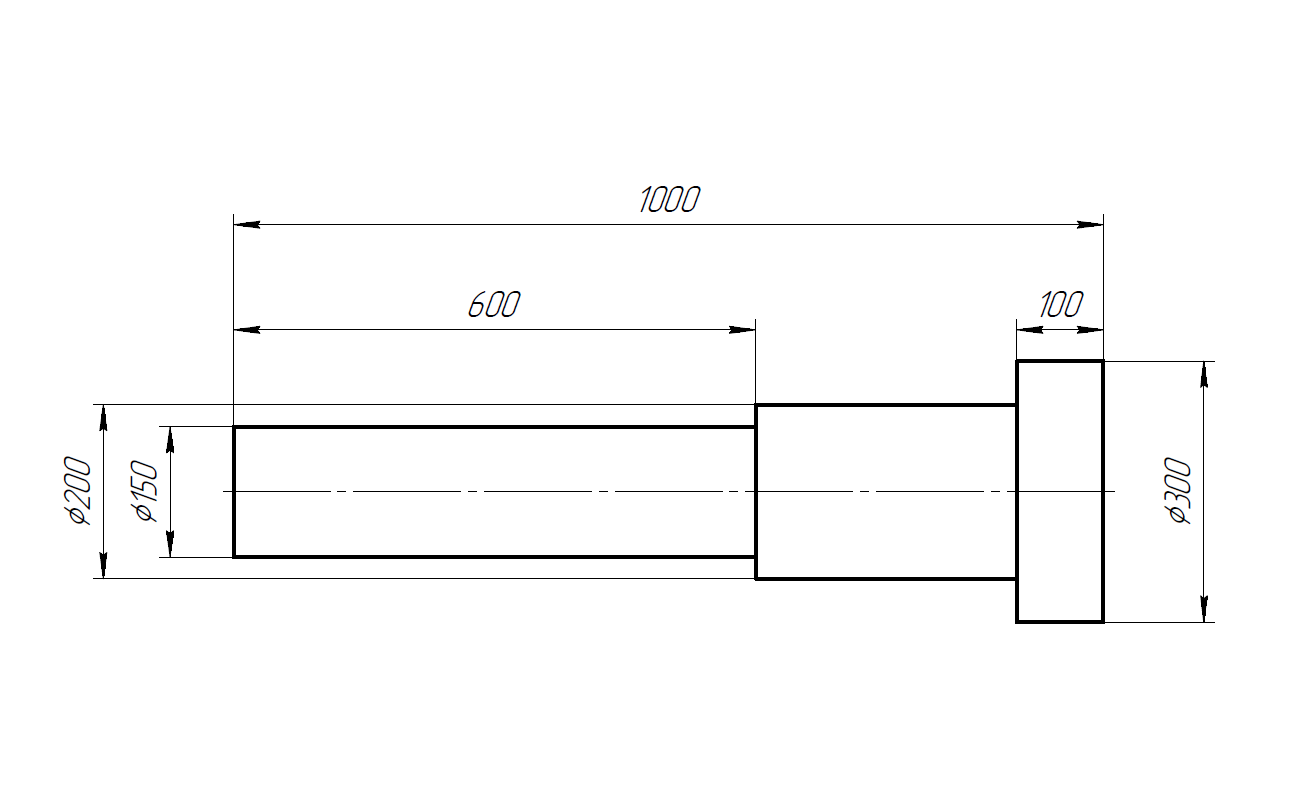

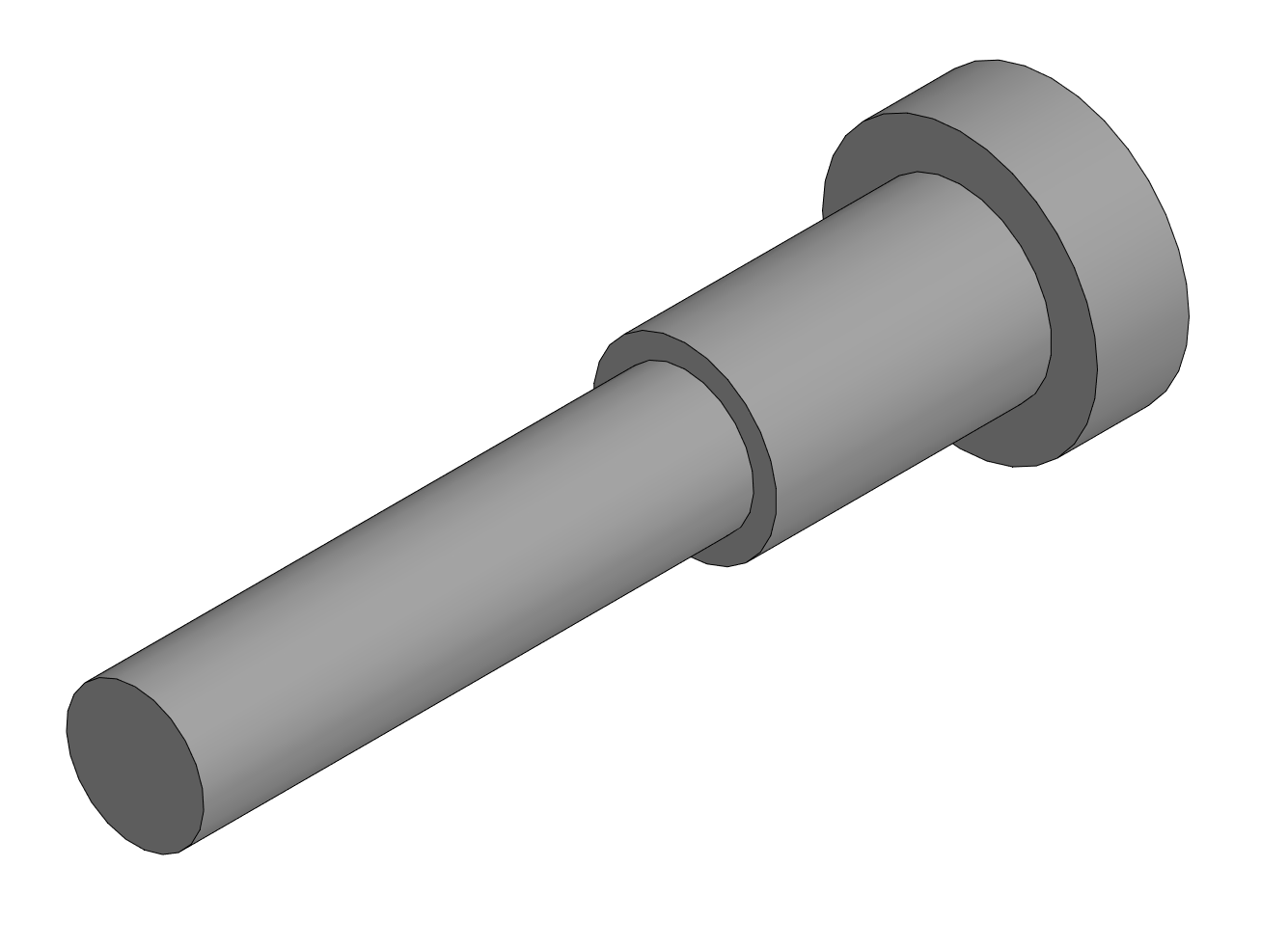

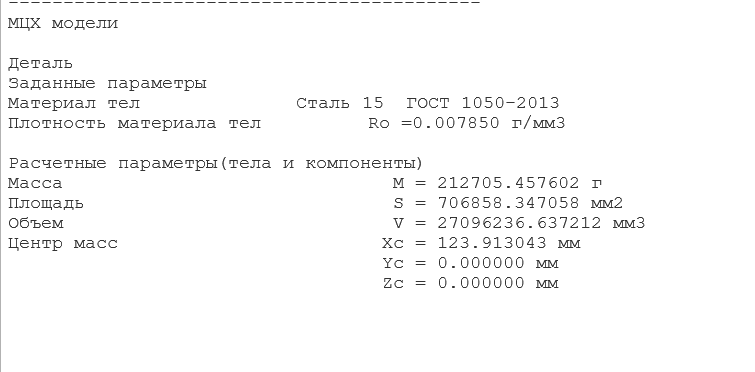

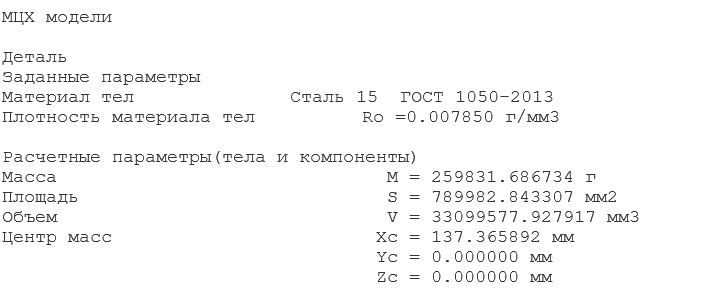

Отчёт по ковке Папасимеониди А.С. 3331506/10002 Чертёж детали:  3D-модель детали:  Выбор материала Vдет = 0.027096 м3 Сталь:  Механические свойства материала поковки:   Анализ технологичности детали. Разработка чертежа поковки.  Масса детали  , , где ρ=7850 кг/м3 – плотность стали. В следствие небольшой массы детали (0,2127 тонны), для ее изготовления используем молоты.  Определение массы и размеров исходной заготовки Объём поковки: Vпок = 0.0330996 м3 Масса поковки:  Поковку предлагается получить из слитка, тогда масса исходной заготовки:  Коэффициенты использования материала и поковки составят:   ; ; Таким образом, отходы металла при получении поковки невелики, так как она сравнительно проста. В качестве исходной заготовки выберем слиток, массой 800 кг Выбор технологических операций ковки, разработка карты операционных эскизов. Предполагается изготавливать поковку на молотах. Для получения рассматриваемой поковки операции целесообразно проводить в следующем порядке: Нагрев слитка до температуры 1180  в газовой печи; в газовой печи;Оттяжка хвостовика Биллетировка; Осадка; Контроль размеров и качества поковки. Проверка наружным осмотром на отсутствие трещин. Выбор оборудования Поковка имеет массу 259,8 кг, а наибольший поперечный размер заготовки 320 мм. Выбираем молот с весом падающих частей 300 кг. С помощью манипулятора заготовку подают в рабочую зону. Подачу мелкого кузнечного инструмента осуществляют вручную. Тепловой режим ковки Следует назначать нагрев заготовки для ковки в газовых печах. Температурный интервал ковки составит 1180..830  С. Время нагрева заготовки: С. Время нагрева заготовки: где  – поправочный коэффициент, учитывающий способ укладки заготовок в печи при нагреве; – поправочный коэффициент, учитывающий способ укладки заготовок в печи при нагреве;  – коэффициент, зависящий от теплопроводности материала; d - диаметр заготовки – коэффициент, зависящий от теплопроводности материала; d - диаметр заготовкиВремя остывания заготовки:  где  – допустимый интервал остывания; – допустимый интервал остывания;  – диаметр заготовки, мм. – диаметр заготовки, мм. Последовательность ковки «вал»

|