физика горных работ. лабораторная работа №3 по физике горных пород. Отчет по лабораторной работе 3 По дисциплине Физика горных пород

Скачать 130.82 Kb. Скачать 130.82 Kb.

|

|

2)МЕТОД ОПРЕДЕЛЕНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХ ОБРАЗЦОВ ПРЯМЫМ РАСТЯЖЕНИЕМ Метод предназначен для определения предела прочности породы по слабейшему поперечному сечению образца при одноосном растяжении в направлении его оси - заданном относительно сложения (слоистости) породы. Сущность метода заключается в проведении испытаний цилиндрических или призматических образцов. Испытание каждого образца заключается в измерении разрушающей силы при продольном растяжении образца через стальные обоймы загрузочного устройства. 1.1. Метод отбора проб 1.1.1. Отбор проб - по ГОСТ 21153.0-75 со следующими дополнениями: размеры и объем породной пробы должны обеспечивать изготовление образцов необходимого количества, размеров и ориентировки относительно слоистости, указанных в п.п.1.3.1, 1.3.3 и 1.3.6; допускается производить консервацию проб полиэтиленовой пленкой или другими водонепроницаемыми материалами, не вступающими во взаимодействие с породой; при отборе проб гигроскопических пород (каменные соли, аргиллиты и т.п.) дополнительно отбирают несколько кусков размером не менее 30х30х10 мм и общей массой не менее 200 г для определения исходной влажности пробы и сразу же помещают в бюксы, которые для надежной герметизации обматывают клейкой лентой. Определение влажности - по ГОСТ 5180-75. Исходную влажность фиксируют в паспорте пробы. 1.2. Оборудование, инструменты и материалы 1.2.1. Для проведения испытания применяют оборудование, инструменты и материалы по ГОСТ 21153.0-75и дополнительно: станок обдирочно-шлифовальный любой конструкции с плоским чугунным диском, вращающимся вокруг вертикальной оси, или станок плоскошлифовальный типа 31710, станок токарный по ГОСТ 440-81 - для изготовления образцов; машины испытательные или прессы, удовлетворяющие требованиям ГОСТ 8905-82 и ГОСТ 9753-81, максимальное усилие которых не менее чем на 20-30% превышает предельную нагрузку на образец; устройство нагрузочное, обеспечивающее центральное и соосное приложение растягивающего усилия к образцу (отклонение от соосности не более 0,5 мм) и исключающее передачу от захватов испытательной машины к образцу усилий, вызывающих его изгиб и кручение; скрепляющий материал (эпоксидный клей, сплав Вуда или другие склеивающие или скрепляющие вещества) - для скрепления образца с обоймами нагрузочного устройства. 1.3. Подготовка к испытанию 1.3.1. Образцы изготовляют из штуфов или кернов, составляющих пробу, выбуриванием на буровом станке или вырезанием на камнерезной машине с ориентировкой длины образца относительно слоистости породы в соответствии с целью проведения испытания. 1.3.2. Образцы из негигроскопических пород изготовляют с применением промывочной жидкости. Образцы из гигроскопических пород изготовляют без применения промывочной жидкости и до начала испытания хранят в эксикаторе. 1.3.3. Размеры образцов выбирают по табл.1. Таблица 1

Примечание.  - отношение длины рабочей части образца (между обоймами нагрузочного устройства) к его диаметру ( - отношение длины рабочей части образца (между обоймами нагрузочного устройства) к его диаметру ( ) или стороне квадрата ( ) или стороне квадрата ( ) )Измерения производят штангенциркулем с погрешностью не более 0,1 мм. Диаметр (сторону квадрата) измеряют в трех местах по длине образца (в середине и у торцов) в двух взаимно перпендикулярных направлениях. Допускается разность диаметров (сторон квадрата) по всем измерениям не более 0,5 мм. За расчетный диаметр принимают среднее арифметическое результатов всех измерений. 1.3.4. Образующие боковой поверхности образца должны быть прямолинейными по всей длине. Допуск прямолинейности рабочей части образца 0,5 мм. Допускаемая шероховатость - не более 0,2 мм. 1.3.5. Подготовленные для испытания образцы должны иметь одинаковые размеры. Допускаются отклонения расчетных значений диаметра (стороны квадрата) каждого образца от его среднего арифметического значения по всем образцам выборки не более 2 мм. 1.3.6. Количество образцов должно быть не менее 6 и обеспечивать относительную погрешность результатов испытания не более 20% при надежности не ниже 0,8. 1.4. Проведение испытания 1.4.1. Концевые части боковой поверхности образца соединяют скрепляющим материалом с обоймами нагрузочного устройства, обеспечивая совместно сборкой центрирование образца в обоймах и их соосность (см. приложение 1). 1.4.2. После затвердевания скрепляющего материала образец, смонтированный в нагрузочном устройстве, помещают в испытательную машину и нагружают до разрушения равномерно со скоростью 1-5 МПа/с. 1.4.3. Записывают величину разрушающей силы  в килоньютонах, зафиксированную силоизмерителем испытательной машины (пресса). в килоньютонах, зафиксированную силоизмерителем испытательной машины (пресса).1.4.4. При необходимости определяют влажность пробы непосредственно при испытании. Для этого обломки образцов помещают в бюксы не позже чем через 10 мин после выполнения испытаний и взвешивают. Дальнейшие операции - по ГОСТ 5180-75. Влажность фиксируют в журнале испытаний. 1.5. Обработка результатов 1.5.1. Предел прочности при одноосном растяжении (  ) в МПа для каждого образца вычисляют по формуле ) в МПа для каждого образца вычисляют по формулегде  - разрушающая сила, кН; - разрушающая сила, кН; - площадь поперечного сечения образца, см - площадь поперечного сечения образца, см4. МЕТОД КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ПРЕДЕЛОВ ПРОЧНОСТИ ПРИ ОДНООСНОМ РАСТЯЖЕНИИ И СЖАТИИ Метод предназначен для массовых испытаний горных пород с целью комплексного определения пределов прочности при одноосном растяжении и сжатии в заданном относительно строения (слоистости) породы направлении. Сущность метода определения предела прочности при растяжении заключается в измерении разрушающей силы при многократном раскалывании образцов пластинчатой и брусчатой формы и определения предела прочности при сжатии - в измерении разрушающей силы сжатия полученных при раскалывании образцов кубообразной формы. Особенность метода заключается в определении пределов прочности при растяжении и сжатии на одной пробе 4.1. Метод отбора проб 4.1.1. Отбор проб - по п.1.1.1 со следующим дополнением: размеры проб должны обеспечивать изготовление образцов необходимого размера и количеств, указанных в п.п.4.3.2 и 4.3.6. 4.2. Оборудование, инструменты и материалы 4.2.1. Для проведения испытания применяют оборудование, указанное в п.2.2.1, и плиты стальные и устройства установочные по ГОСТ 21153.2-84. 4.3. Подготовка к испытанию 4.3.1. Общие технологические требования к изготовлению образцов - по п.1.3.2. 4.3.2. Размеры образцов должны соответствовать указанным в табл.4. Таблица 4

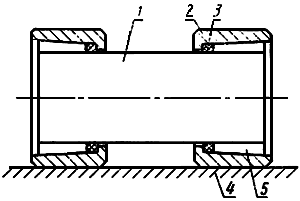

Образцы для испытания многократным раскалыванием изготовляют на камнерезной машине, отрезая в заданном относительно строения (слоистости) породы направлении от кернов диски или от штуфов пластины. 4.3.3. Торцовые поверхности образца должны быть плоскими и параллельными друг другу. Отклонение от плоскостности - не более 0,1 мм и от параллельности - не более 0,5 мм по диаметру или минимальному размеру образца. 4.3.4. Для испытания на сжатие используют кубообразные образцы, полученные в процессе раскалывания, с ребром, равным толщине пластины (диска) с допускаемыми отклонениями не более ±2 мм. 4.3.5. На одной из плоскостей образца карандашом наносят квадратную сетку со стороной, равной толщине пластины, а торец диска диаметром 40-60 мм делят на четыре части двумя взаимно перпендикулярными диаметрами. 4.3.6. Количество образцов должно обеспечивать надежность результатов  не ниже 80% при относительной погрешности не ниже 80% при относительной погрешности  не более 30%. не более 30%.4.4. Проведение испытания 4.4.1. Испытание раскалыванием 4.4.1.1. Образец помещают между клиньями, совмещая лезвия клиньев с одной из линий нанесенной на образец сетки. 4.4.1.2. Приводя испытательную машину или пресс в действие, нагружают образец равномерно со скоростью 1-5 МПа/с до раскалывания сначала на бруски, затем по поперечным линиям на кубики полуправильной формы (две грани параллельные, шлифованные, а четыре грани образовались при раскалывании). Диски диаметром 40-60 мм раскалывают на четыре части. 4.4.1.3. При каждом раскалывании образца записывают разрушающую силу  в килоньютонах и среднюю длину линии раскола в сантиметрах, которую измеряют штангенциркулем с погрешностью не более ±0,05 см. в килоньютонах и среднюю длину линии раскола в сантиметрах, которую измеряют штангенциркулем с погрешностью не более ±0,05 см.4.4.1.4. Для определения предела прочности при одноосном растяжении учитывают результаты испытаний, проведенных по линии раскола длиной не менее 20 мм, отстоящей от края пластины не менее чем на 0,5 ее толщины. 4.4.2. Испытание сжатием 4.4.2.1. Испытание сжатием проводят после окончания испытания раскалыванием. 4.4.2.2. Образец кубообразной формы с предварительно замеренными линейными размерами параллельных торцов помещают одним торцом в центре нижней опорной плиты испытательной машины (пресса) между стальными плитами или в установочном устройстве и нагружают до разрушения равномерно со скоростью 1-5 МПа/с. 4.4.2.3. Дальнейшие операции - по п.п.1.4.3. и 1.4.4. 4.5. Обработка результатов 4.5.1. Предел прочности при одноосном растяжении (  ) в МПа для каждого образца вычисляют по формуле ) в МПа для каждого образца вычисляют по формулегде  - разрушающая сила, кН; - разрушающая сила, кН; - средняя длина линии раскола образца, см; - средняя длина линии раскола образца, см; - толщина пластины (диска), см. - толщина пластины (диска), см.При обработке результатов определения предела прочности при одноосном растяжении породы в качестве числа проведенных единичных определений принимают общее число выполненных расколов ПРИНЦИПИАЛЬНАЯ СХЕМА ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ОБРАЗЦА В ОБОЙМАХ НАГРУЗОЧНОГО УСТРОЙСТВА 1. На концы образца 1 (см. чертеж) надевают обоймы 2.  1 - образец; 2 - обойма; 3 - центрирующее кольцо; 4 - направляющая; 5 - скрепляющий материал 2. Для центрирования образца в обоймах устанавливают центрирующие кольца 3, обеспечивающие установку образца в обоймах с отклонением от центра, не превышающим требований п.1.2.1 настоящего стандарта. 3. Обоймы цилиндрические, имеют одинаковый наружный диаметр. 4. Для обеспечения требуемой соосности обоймы в сборе с образцом помещают в направляющую 4 центрирующего устройства. Центрирование обойм осуществляют по наружному диаметру. 5. Обоймы прижимают к направляющей зажимом любой конструкции. 6. В полости боковой поверхности образца и внутренней поверхностью обойм заливают расплавленный сплав Вуда 5 или другой скрепляющий материал. 7. После затвердения скрепляющего материала зажим освобождают, образец с обоймами снимают с направляющей центрирующего устройства и с помощью соединительных элементов любой конструкции, обеспечивающих выполнение требований п.1.2.1 настоящего стандарта, устанавливают в испытательной машине. 8. Растягивающее усилие от испытательной машины передается к образцу через обоймы. Определение предела прочности при растяжении методом соосных клиньев

Оставшиеся значения предела прочности при растяжении методом соосных клиньях, данные заносим в таблицу

Определяем среднее значение предела прочности методом соосных клиньях  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||