Отчет по лабораторной работе технологический процесс капиллярного контроля. Цветной метод

Скачать 436.04 Kb. Скачать 436.04 Kb.

|

|

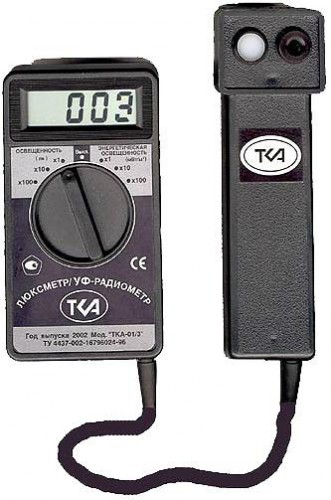

Министерство образования и науки Российской Федерации федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Инженерная школа неразрушающего контроля и безопасности Направление подготовки (специальность)- Приборостроение Отдел контроля и диагностики ОТЧЕТ по лабораторной работе «ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС КАПИЛЛЯРНОГО КОНТРОЛЯ. ЦВЕТНОЙ МЕТОД» по дисциплине: Визуальный измерительный контроль Выполнили студенты гр.1Б5А _____________ Сёмчин Е.А. _____________ Хоназаров А.Г. _____________ Родионов Д.А. _____________ Моторов М.В. _____________ Пушкарёв А.С. _____________ Шульга М.В. (Подпись) (Ф.И.О.) _____ _____________ 20__г. (Дата сдачи отчета) Отчет принят: Старший преподаватель ОКД ____________ Лобанова И.С. (должность) (Подпись) (Ф.И.О.) _____ _____________ 20__г. (дата проверки отчета) Томск 2018 г. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС КАПИЛЛЯРНОГО КОНТРОЛЯ. ЦВЕТНОЙ МЕТОД Цель работы – приобретение практических навыков при: реализации технологического процесса цветного метода капиллярной дефектоскопии; обнаружении дефектов и расшифровке полученных результатов; оформлении результатов контроля. Применяемое оборудование и приборы: набор дефектоскопических материалов для цветного метода капиллярного контроля (рисунок 1); контрольный образец (рисунок 2); линейка; лупа общего осмотра 2х; лупа измерительная 10х; измеритель шероховатости или пластины шероховатости (рисунок 3); люксметр типа ТКА/ПКМ (рисунок 4).

Порядок выполнения работы. 2.2.1 Получить объект контроля и контрольный образец у преподавателя. 2.2.2 Подготовить к работе приборы и средства контроля: – основное оборудование; – вспомогательные средства контроля; – дефектоскопические материалы; – обтирочные материалы. 2.2.3 Подготовить объект контроля к работе: – осмотреть контролируемую поверхность на отсутствие ржавчины, органических загрязнений; – проверить шероховатость; – измерить освещенность поверхности; – проверить качество дефектоскопического набора на контрольном образце; – обезжирить поверхность х/б салфеткой, слегка смоченной в очистителе; – осушить поверхность выдержкой на воздухе (время не должно превышать 30 мин). 2.2.4 Нанести на предварительно подготовленную контролируемую поверхность с помощью аэрозольного баллона индикаторный пенетрант и выдержать его не менее 5 минут. В течение указанного времени индикаторный пенетрант наносится 4 – 6 раз. При этом высыхание предыдущего слоя не допускается. Расстояние распылительной головки аэрозольного баллона до контролируемой поверхности 300...350 мм. Баллон располагать под углом 45 к контролируемой поверхности. 2.2.5 Удалить избыток индикаторного пенетранта х/б салфеткой: сначала сухой, а затем слегка смоченной очистителем. Индикаторный пенетрант удаляют до полного отсутствия на поверхности окрашенного фона. Полноту удаления индикаторного пенетранта определяют визуально. Качество удаления излишков пенетранта проверяется протиркой светлой чистой салфеткой. Салфетка не должна окрашиваться в розовый цвет. 2.2.6 Перед нанесением проявителя аэрозольный баллон необходимо энергично взбалтывать в течение 1 мин. 2.2.7 Не более чем через 1 мин после удаления пенетранта нанести проявитель на контролируемую поверхность тонким ровным слоем из аэрозольного баллона. При этом струя проявителя должна проходить по одному месту контролируемого участка один раз, обеспечивая одинаковую толщину наносимого слоя. Расстояние распылительной головки аэрозольного баллона до контролируемой поверхности 250...300 мм. Распыление выполнить под углом 45.  Рисунок 5 – Дефекты на контрольном образце 2.2.8 Осмотреть поверхность объекта контроля при освещенности более 500 лк: через 3...5 мин на наличие крупных дефектов; через 15...20 мин на наличие дефектов по II или III классам чувствительности; через 60 мин на наличие дефектов по I классу чувствительности. 2.2.9 Проанализировать выявленные индикации: – замаркировать относительно нулевой точки; – измерить размеры; – оценить их характер. 2.2.10 Провести оценку выявленных индикаторных следов. 2.2.11 Оформить результаты контроля: заполнить технологическую карту и заключение. Ответы на контрольные вопросы: 1. Каковы основные технологические этапы капиллярного контроля? Ответ: - предварительная подготовка; - контрольные операции; - заключительные операции. Капиллярный контроль проводится по технологическим картам контроля, в которых указываются следующие сведения: нормативный документ, по которому проводится контроль; наименование изделия; обозначение типов изделий; объем и места контроля; зоны контроля (эскиз); требуемый класс чувствительности контроля; требования к подготовке поверхности; вид и способ контроля; тип и номер набора дефектоскопического комплекта; индикатор несплошностей и методика поверки порошка или суспензии; освещенность. Перед проведением контроля качество дефектоскопических материалов проверяется на контрольных образцах. 2. Какие классы чувствительности установлены для капиллярного контроля? Ответ: Класс чувствительности контроля определяют в зависимости от минимального размера выявленных дефектов в соответствии с таблицей:

Класс чувствительности, объем, периодичность и нормы оценки качества устанавливает разработчик объекта контроля или материала, подлежащего контролю. 3. Какие способы предварительной очистки объектов контроля вы знаете? Ответ: Способы очистки контролируемой поверхности: механический - очистка струей абразивного материала (песком, дробью, косточковой крошкой) или механической обработкой поверхности; паровой - очистка в парах органических растворителей; растворяющий - очистка промывкой, протирка с применением воды, водных моющих растворов или легколетучих растворителей; химический - очистка водными растворами химических реактивов; электрохимический - очистка водными растворами химических реактивов с одновременным воздействием электрического тока; ультразвуковой - очистка растворителями, водой или водными растворами химических соединений в ультразвуковом поле с использованием ультразвукового капиллярного эффекта; анодно-ультразвуковой - очистка водными растворами химических реактивов с одновременным воздействием ультразвука и электрического тока; тепловой - очистка прогревом при температуре, не вызывающей недопустимых изменений материала контролируемого объекта и окисления его поверхности; сорбционный - очистка смесью сорбента и быстросохнущего органического растворителя, наносимой на очищаемую поверхность, выдерживаемой и удаляемой после высыхания. 4. Какие способы заполнения полостей дефектов пенетрантом применяются при капиллярном контроле? Ответ: Способы заполнения дефектов индикаторным пенетрантом: капиллярный - самопроизвольное заполнение полостей дефектов индикаторным пенетрантом, наносимым на контролируемую поверхность смачиванием, погружением, струей, распылением сжатым воздухом, хладоном или инертным газом; вакуумный - заполнение полостей дефектов индикаторным пенетрантом при давлении в их полостях менее атмосферного; компрессионный - заполнение полостей дефектов индикаторным пенетрантом при воздействии на него избыточного давления; ультразвуковой - заполнение полостей дефектов индикаторным пенетрантом в ультразвуковом поле с использованием ультразвукового капиллярного эффекта; деформационный - заполнение полостей дефектов индикаторным пенетрантом при воздействии на объект контроля упругих колебаний звуковой частоты или статического нагружения, увеличивающего минимальный размер дефектов. 5. Какие существуют способы удаления избытка пенетранта с контролируемой поверхности? Ответ: Избыток индикаторного пенетранта удаляют или гасят на контролируемой поверхности (в зависимости от технологического признака по п.2.4) с применением очистителя или без него в возможно короткий промежуток времени от момента окончания заполнения полостей дефектов до момента начала проявления. Способы удаления индикаторного пенетранта: протирка - удаление индикаторного пенетранта салфетками с применением или без применения очищающего состава или растворителя; промывка - удаление индикаторного пенетранта водой, специальным очищающим составом или их смесями (погружением, струей или распыленным потоком); обдувка - удаление индикаторного пенетранта струей песка, дроби, косточковой крошки, древесными опилками; гашение - устранение люминесценции или цвета воздействием гасителя. Вывод: Цветной метод капиллярного контроля является простым в выполнении, но это не портит положение при сравнении его с другими методами, а наоборот является положительной стороной. Потому что при выборе метода контроля в расчет берутся два основных показателя – это его эффективность и простота реализации. Также одним из плюсов цветного метода является его эффективность для определения дефектов в диапазоне от 1 до 500 микрон. Учитывая эти особенности можно сделать вывод, что для нахождения мелких дефектов (до 1 микрона) предпочтительнее использовать цветной капиллярный метод контроля. |