Технология ремонта тягового электродвигателя ЭД-118А. Технология ремонта ТЭД. Отчёт по летней производственной практике Технология ремонта тягового электродвигателя

Скачать 1.07 Mb. Скачать 1.07 Mb.

|

|

Министерство транспорта и связи Российской Федерации Петербургский государственный университет путей сообщения Кафедра: Локомотивы и локомотивное хозяйство Отчёт по летней производственной практике Технология ремонта тягового электродвигателя Выполнил: студент гр. ЛТ-601 Суббота П. Н. Зач.кн.№150112 Подпись: Проверил: Подпись: Санкт-Петербург 2009    ВВЕДЕНИЕ. Железнодорожный транспорт, является одним из основных видов транспорта нашей страны и имеет огромное значение для ее жизнедеятельности и развития. Для эффективной работы железнодорожного транспорта необходимы соответствующее развитие и четкое взаимодействие в работе всех его служб. Локомотивное хозяйство с его основой – локомотивным парком – является одной из самых важных и сложных отраслей железнодорожного транспорта. Постоянное совершенствование локомотивного парка – важнейшего звена транспорта – позволяет выполнять поставленные перед транспортом задачи: наиболее полное удовлетворение потребностей народного хозяйства и населения в перевозках; повышение скоростей движения поездов, увеличение пропускной и провозной способности железных дорог; повышение производительности труда; снижение себестоимости перевозок; уменьшение капитальных вложений. От четкой и слаженной работы всех подразделений локомотивного хозяйства и в первую очередь локомотивных депо, пунктов технического обслуживания во многом зависит бесперебойность и безопасность движения поездов, своевременное обеспечение перевозок технически исправным подвижным составом, эффективность использования транспортных средств. Развитие локомотивного хозяйства сети железных дорог России невозможно без повышения надежности и улучшения структуры локомотивного парка, усиления, локомотиворемонтной базы, повышения эффективности использования существующих производственных мощностей, совершенствования всей системы технического обслуживания локомотивов. Усиление ремонтно-технической базы локомотивного хозяйства должно осуществляться за счет строительства новых и реконструкции действующих депо, пунктов технического обслуживания локомотивов. Совершенствование конструкции локомотивов, внедрение средств контроля за техническим состоянием требуют больших изменений в области применяемых систем ТО и ремонта и в дальнейшем развитии ремонтной базы. Наши локомотивные депо и ремонтные заводы за последние десятилетия претерпели существенные изменения. Осуществлена глубокая специализация депо и ремонтных заводов, концентрация ремонта, внедрены агрегатный метод ремонта, сетевое планирование и управление. Широко внедряются линии и механизированные позиции по ремонту и ТО локомотивов и МВПС. Особую эффективность по сокращению простоя локомотивов в ремонте обеспечивает крупно-агрегатный метод, при котором предусматривается замена на ремонтах таких крупных узлов и частей локомотивов, как тележки в сборе, силовые трансформаторы электровозов переменного тока, компрессоры и т.п. В этом случае ремонтные мастерские работают не непосредственно на конкретный локомотив, а на пополнение технологического запаса. В локомотивных депо крупно-агрегатный метод применяется при ТРС и СР*. Он приводит к значительному повышению производительности труда ремонтных бригад, улучшению качества работ, снижению себестоимости ремонта, исключает непредвиденные задержки, вызываемые различным объемом ремонтных работ, что обеспечивает выпуск локомотивов точно по графику. На поточной линии объем обслуживания и ремонтных работ разбивают на технологически однородные, равные по суммарной трудоемкости части и закрепляют их за несколькими специально оборудованными рабочими местами (постами), образующими поточную линию. Каждый пост обслуживает специализированная группа рабочих или часть комплексной бригады. Локомотив в процессе ремонта передвигают с одного рабочего места (поста) на другой через равные промежутки времени, называемые тактом поточной линии. Главное условие поточной экономичности поточной формы организации ремонта - однотипность и постоянный объем ремонтных работ на локомотивах. В противном случае такт поточной линии приходится рассчитывать с большим запасом (резервом), что снижает ее экономическую эффективность. Поточная форма организации ТО и ТР сочетается с агрегатным методом работы.

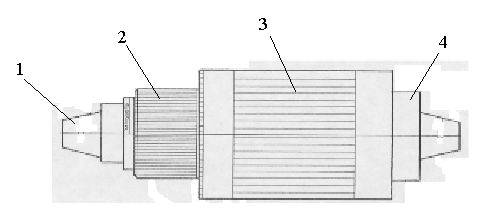

ОСНОВНЫЕ ЭЛЕМЕНТЫ УЗЛА, ИХ НАЗНАЧЕНИЕ И РАБОТА. Тяговый двигатель предназначен для преобразования электрической энергии, получаемой от генератора, в механическую, передаваемую с вала двигателя на колёсную пару. Якорь двигателя состоит из коллектора, обмотки, вложенной в пазы сердечника, набранного в пакет из лакированных с двух сторон листов электротехнической стали, толщиной 0,5 мм, стальной втулки, задней и передней нажимных шайб, вала. В сердечнике имеется ряд аксиальных отверстий для прохода вентилирующего воздуха. Передняя нажимная шайба одновременно является корпусом коллектора. Все детали якоря собраны на общей втулке коробчатой формы, напрессованной на вал якоря, что обеспечивает возможность замены вала. Обмотка якоря состоит из 75 катушек и 75в уравнителей, концы которых впаяны в петушки коллектора. В каждой катушке имеется 14 отдельных стержней, расположенных в 2 ряда по высоте и по семь в ряду. Для исключения завалов проводников и замыканий по этой причине, лобовые части обмотки утягивают стеклолентой 0,1 мм одним слоем в полуперекрышу. Эффективный проводник состоит из двух стержней медного провода сечением 1х7,4 мм, изолированных одним слоем микаленты толщиной 0,075 мм, вполуперекрышу. Корпусная изоляция катушки – 5 слоёв микаленты толщиной 0,1 мм. Корпусная изоляция может выполняться так же комбинированной (стеклокапрон – микалента). При этом пазовая часть катушки изолируется одним слоем встык микаленты ЛФИ 0,1х20, затем стеклокапроновой простынкой толщиной 0,17 мм в Уравнители изготавливают из обмоточного провода ПСД сечением 1х2,83 мм и дополнительно изолируют двумя слоями стеклоленты толщиной 0,1 мм вполуперекрышу. В пазах обмотку якоря крепят текстолитовыми клиньями, лобовые части – двухслойными бандажами из немагнитной проволоки или стеклобандажом. Коллектор двигателя диаметром 600 мм набран из 525 медных пластин, изолтрованными друг от друга миканитовыми прокладками. От нажимного конуса и корпуса коллектор изолирован миканитовыми манжетами и цилиндром. Якорные подшипники двигателя радиальные цилиндрические роликоподшипниковые – тяжёлой серии 8Н42428, обеспечивающие разбег якоря в пределах 5,9 – 8,0 мм. Они смонтированы в стальных подшипниковых щитах, плотно прилегающих к остову и крепящихся к нему болтами с предохранительными шайбами. Вентилирующий воздух подаётся в двигатель через патрубок над коллектором, а выходит через отверстия на торцевой стенке остова и в подшипниковом щите со стороны противоположной коллектору.

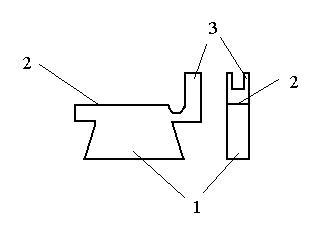

Технические данные. В часовом режиме. Мощность 775 кВт. Напряжение на коллекторе 1600 в Ток якоря 515 А. Частота вращения 850 об/мин Класс изоляции якоря В. Сопротивление обмотки якоря 0,031 ОМ Основные данные обмотки якоря. Число пазов 75 Шаг по пазам 1 – 13 Число коллекторных пластин 525 Шаг по коллектору 1 -2 Шаг уравнителей по коллектору 1 – 176  1. Вал якоря. 2. Коллектор. 3. сердечник якоря. 4. Бандаж.  1. “Ласточкин хвост”. 2. Рабочая поверхность.

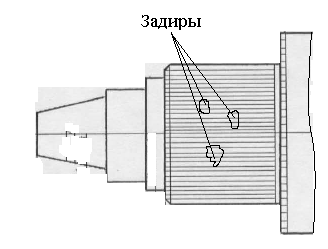

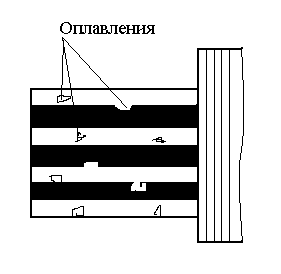

УСЛОВИЯ РАБОТЫ УЗЛА НА ЛОКОМОТИВЕ, ХАРАКТЕРНЫЕ ПОВРЕЖДЕНИЯ И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ. Локомотивы и мотор-вагонный подвижной состав работают в различных климатических зонах, а, следовательно, и по различным стандартам: ГОСТ 15150 и ГОСТ 15543. Основная часть России расположена в зоне умеренного климата (У). Основная часть БАМа находиться у зоне умеренно-холодного климата (УХЛ). ТЭД в исполнении У рассчитан на работу при температуре окружающей воздуха от +40 до -50, а при исполнении УХЛ – от +40 до -60. ГОСТ 15150 устанавливает, что ТЭД в исполнении У и УХЛ можно эксплуатировать в тёплых, влажных, жарких, сухих и очень жарких сухих климатических районах с температурой воздуха выше 40. Во время эксплуатации тяговый электродвигатель подвергается механическим воздействиям и воздействиям окружающей среды, а так же электрическим воздействиям. К механическим воздействиям относят: вибрацию, тряску при ударах на стыках рельс и т. д. К воздействиям окружающей среды относят попадающие на коллектор и обмотку якоря снег, влагу, пыль, грязь, органические вещества (насекомые). Высокая влажность уменьшает сопротивление изоляции, что может привести к её пробою. Пыль, содержащаяся в воздухе, осаждаясь на изоляцию обмотки якоря, снижает её сопротивление и теплопроводность, что приводит к перегреву. Пыль ускоряет старение изоляции обмотки. В летнее время воздух насыщен насекомыми. Осаждение их остатков на коллектор и изоляцию якоря снижает интенсивность охлаждения. Органическая смесь является токопроводящей, что также может привести к пробою изоляции. Перечисленные механические воздействия могут приводить к появлению механического износа, забоин, задиров и трещин на отдельных элементах якоря. На ТЭД постоянно воздействуют вибрации, которые намного сильнее при опорно-осевом подвешивании, нежели при опорно-рамном. При таком воздействии появляется дисбаланс якоря, могут ослабнуть клинья, крепящие обмотку якоря в пазах, происходит ослабление крепления коллектора. При возникновении дисбаланса якоря зазор между полюсами и якорем становиться неравномерным. При этом происходит искажение магнитного потока. Искажение магнитного потока вызывает перегрузку уравнительных соединений и пластин коллектора, связанных с ними. Повышенные значения тока и напряжения вызывают недопустимое искрение под щётками и, как следствие, оплавление коллекторных пластин, прожоги изоляции. В соответствии с ГОСТ 6962 напряжение в контактной сети может колебаться в широких приделах. В контактной сети переменного тока номинальное напряжение составляет 25000В. Оно может увеличиваться до 29000В и уменьшаться до 19000В. При таких перепадах питающего напряжения ТЭД должен надёжно работать. Необходимо тоже, чтобы ТЭД устойчиво работал при ослаблении возбуждения и нестационарных режимах при кратковременном отрывании токоприёмника от контактного провода, например, во время гололёда.

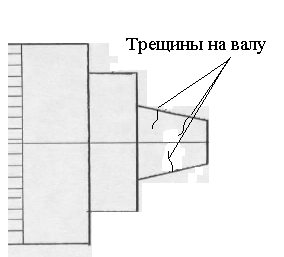

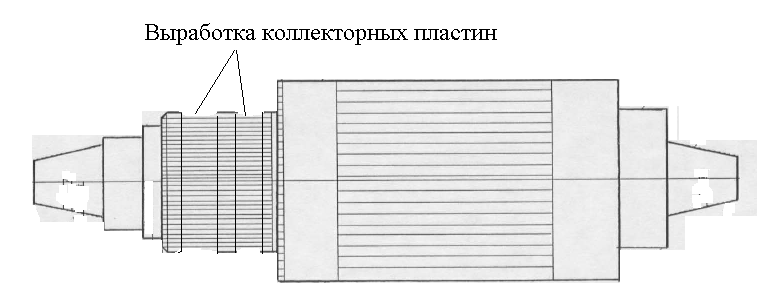

Возможные неисправности при эксплуатации ТЭД. Местная выработка чаще всего возникает на рабочей поверхности коллектора, в результате чего ухудшаются условия токосъема, и сокращается срок службы. Задиры чаще всего возникают в результате попадания в машину твёрдых загрязнений (песка), ударов, наносимых друг другу деталями с ослабшим креплением. Наиболее опасны задиры и забоины на рабочей части коллектора, посадочных поверхностей вала. Трещины могут возникать в валах, якорных коробках и т. д. Они могут появляться из-за плохой балансировки якоря или неисправностей подшипников. Прожоги обычно возникают в результате возникновения электрических дуг. Прожоги очень опасны, так как часто являются причинами выхода якорей из строя и постановки машины на неплановый ремонт. Подгары и оплавления чаще всего возникают на коллекторах машин в результате повышенного искрения под щётками или от кругового огня. Подгорают и оплавляются коллекторные пластины, выгорает миканитовая изоляция между ними. Старение изоляции якорей, являющееся длительным процессом, будет заметно ускоряться в результате возникающих в эксплуатации чрезмерных нагревов, повышенной влажности и запылённости.

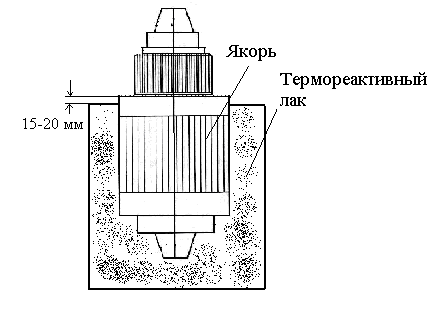

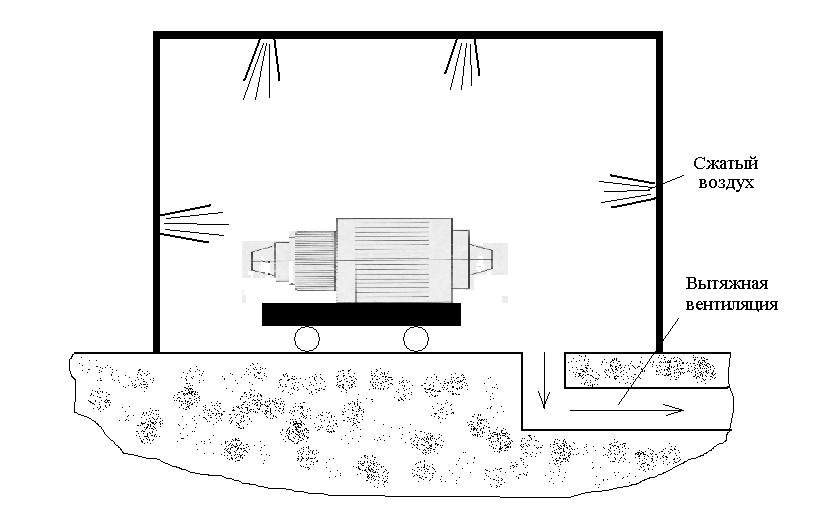

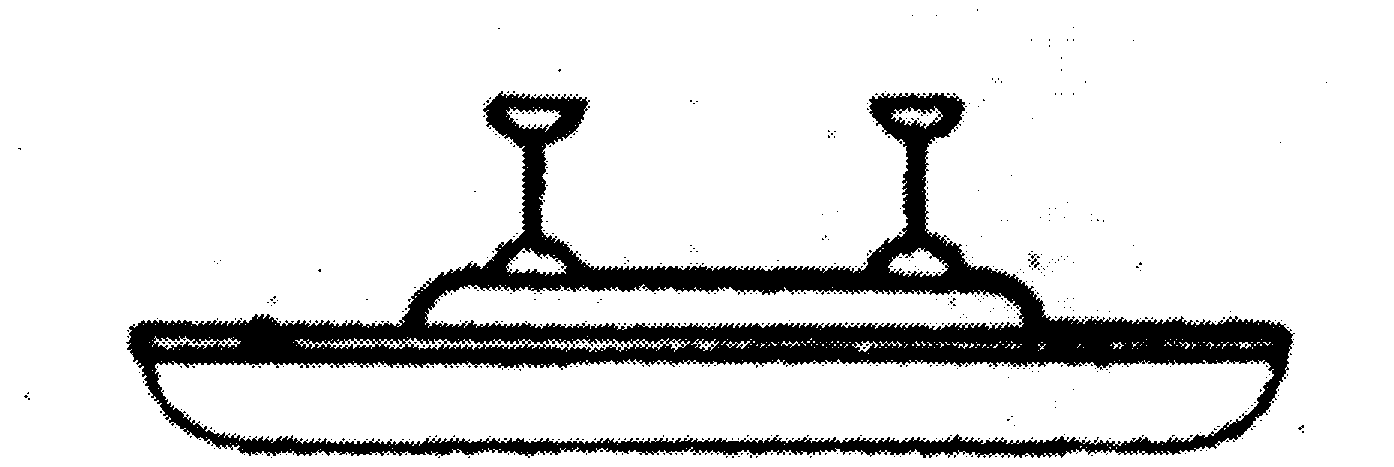

РАЗРАБОТКА ИНСТРУКЦИЙ ПО РЕМОНТУ УЗЛА. При эксплуатации ТЭД обязательно производят техническое обслуживание. Перед осмотров внутренних узлов машины поверхность около коллекторных люков и крышки коллекторных люков тщательно очищают от грязи. Производиться продувка коллектора. При осмотре в первую очередь проверяют действие замков коллекторных люков, доступные для осмотра болтовые крепления. Открывают люки тяговых электродвигателей и производят внешний осмотр коллекторов, всех доступных кронштейнов, щёткодержателей, щёток. Щётки высотой 27 мм и менее, а так же повреждённые заменяют. При постановке тягового электродвигателя на ремонт производят его обдувку в обдувочной камере. Обдувка якоря производиться автоматически в течении 10 минут. Очищенный якорь протирают специальными салфетками, смоченными в керосине, а затем вытирают насухо. Затем осматривают посадочные поверхности якоря с помощью щупа пятикратного увеличения и выявляют возможные трещины, задиры и вмятины. Осматривают внутренние кольца подшипников на излом и износ (не более 0,1 мм). Сердечник якоря обстукивают для выявление возможного расслоения пакета сердечника. Особое внимание уделяют осмотру обмотки якоря (расслоения миканитового фланца, разрывы или выползания подбандажной обмотки в местах её перегиба) и другие неисправности. Изоляцию якоря испытывают на пробой, замеряют её сопротивление; проверяют качество контактов в местах пайки обмотки; проверяют качество изоляции между петушками. Осматривают и измеряют диаметр коллектора по рабочей поверхности. Если диаметр коллектора меньше нормы, то якорь отправляют на завод для смены коллектора. Технология ремонта узла. Все элементы якоря для устранения дефектов ремонтируют или заменяют. Кольца и втулки с ослабление посадки трещинами, с повышенным износом заменяют новыми. Конусы и щётки валов с задирами обтачивают до полного устранения дефекта. При износе коллектора производят обточку его до требуемых величин с минимальной экономией материала. Продорожку коллектора производят на токарном станке, оборудованным специальным устройством для продорожки. Глубина канавок должна быть 1,4 – 1,6 мм. Снятие фасок с коллекторных пластин выполняют для устранения заусенцев и предотвращения затягивания медных пластин в канавки между коллекторными пластинами. Шлифовку коллектора производят на токарном станке стеклянной шкуркой. После шлифовки проверяют биение коллектора и при обнаружении устраняют. Пайку петушков производят электродуговым паяльником. Затяжка коллекторных болтов осуществляется специальным ключом на нагретом до 900 коллекторе. Обмотку якоря с обрывом винтов, пробоем изоляции и другими дефектами, для устранения которых требуется разбандажовка извлечение секций обмоток из пазов, в депо не ремонтируют. Замену клиньев, крепящих обмотку в пазах сердечника якоря, производят в случае их ослабления или повреждения. Проволочный бандаж в зависимости от характера повреждения ремонтируют или заменяют. Пропитка якоря производиться в специальных ёмкостях в термореактивном лаке. Якорь устанавливают вертикально и опускают в ёмкость, оставляя на поверхности 15 – 20 мм коллектора, и выдерживают до тех пор, пока не прекратиться выделение пузырьков. Затем якорь ставиться на противень для стекания излишнего лака. После этого на 6 – 12 часов помещают в сушильную печь. Температура печи 120 – 1300 С.

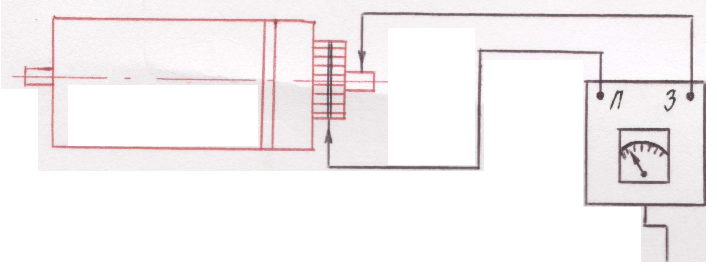

Пропитка якоря.  Обдувка якоря ТЭД.

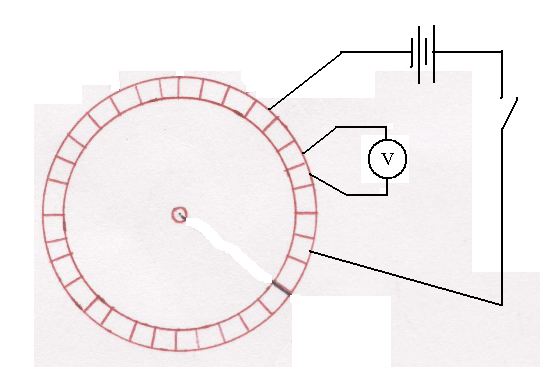

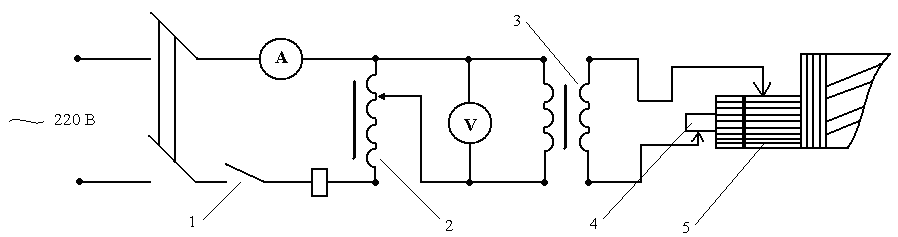

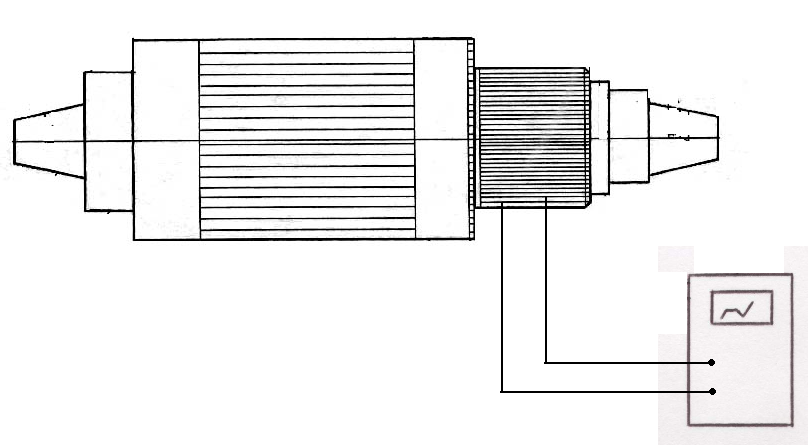

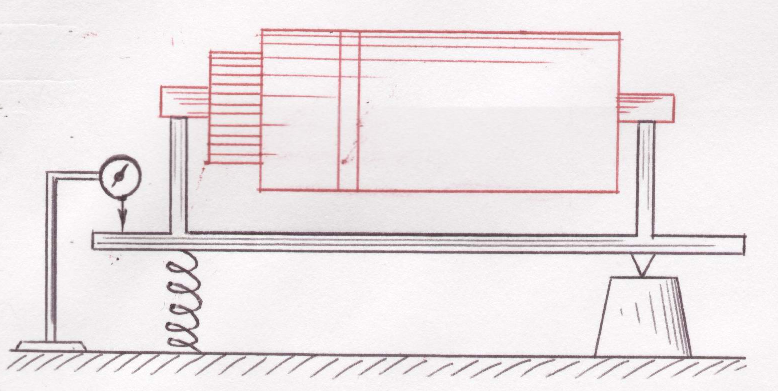

Проверка, регулировка и испытание якоря после ремонта. Проверка, регулировка и испытание якоря после ремонта.После ремонта якорь подвергают контрольным испытаниям. 1. Испытание на межвитковое замыкание.  2. Сопротивление изоляции измеряют мегомметром на 2,5 кВ. Один зажим присоединяют к валу якоря, а другой – к короткозамкнутому коллектору (ручку вертят со скоростью 90 – 120 об/мин). Сопротивление должно быть не менее 5 Мом. Если сопротивление оказывается меньше, то якорь подлежит сушке.  3. Проверка на электрическую прочность проводится на специальном стенде, состоящем из трансформатора, вольтметра и амперметра.

1. Автоматический выключатель. 2. Повышающий трансформатор. 3. Регулирующий трансформатор. 4. Вал якоря. 5. Короткозамкнутый коллектор.    Подводиться переменный ток величиной 220В; на выходе трансформатора напряжение равно 2000В. Время выдержки. 4. Омическое сопротивление якоря проверяется с помощью моста постоянного тока Н  Д – 6. 5. Проверяют балансировку – уравновешенность диаметрально противоположных масс якоря.

Предельно-допустимые размеры деталей при выпуске из ремонта.

ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ ПРИ РЕМОНТЕ УЗЛА. При ремонте якоря тягового электродвигателя применяют следующее оборудование: 1. Мостовой кран, Р = 10,5 т. Служит для перемещения якоря с одной ремонтной позиции на другую. 2. Индукционный нагреватель – служит для нагрева различных частей якоря (внутренние и подшипниковые кольца). 3. Стенд для испытания электрической прочности изоляции якоря напряжением до 12 кВ. 4. Токарный станок – служит для обточки коллектора. 5. Фрезерный станок – служит для продорожки коллектора. 6. Шлифовальный станок – служит для шлифовки коллектора. 7. Устройство контроля осевого разбега якоря тягового электродвигателя. 8. Установка для наплавки валов якорей ТЭД. 9. Установка для мойки и пропитки якорей. 10. Сушильная камера якорей. 11. Прибор для измерения микрорельефа коллектора. 12. Установка для испытания междувитковой изоляции обмоток якорей. Организация рабочего места. Это система мероприятий по оснащению рабочего места средствами и предметами труда и их размещение в определённом порядке. Целью организации рабочего места является обеспечение рабочего или группы рабочих всем необходимым для высокопроизводительного труда при возможно меньших физических нагрузках и оптимальном нервно-психологическом напряжении. Под оснащением рабочего места понимают набор основного технологического и вспомогательного оборудования, технологической и организационной оснастки. На рабочем месте должно быть освещение напряжением не выше 36 В. Весь инструмент должен быть исправным и располагаться в специальных шкафах или на полках. Рабочее место всегда должно быть в чистом состоянии. Необходимо наличие вентиляции в помещении.

Типовое оснащение рабочего места.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ УЗЛА. Все работы связанные с ремонтом аппарата проводятся при обязательном выполнении утвержденных Правил по технике безопасности и производственной санитарии. Рабочее место всегда должно находиться в полном порядке и не быть загромождено. Верстаки шириной не менее 0,75 м должны быть устойчивыми и надежно укрепленными на полу. Тиски на верстаках необходимо устанавливать прочно с расчетом правильного положения слесаря при работе и на расстоянии не менее 1 м друг от друга. Работники локомотивного хозяйства могут сталкиваться с воздействием таких опасных и вредных производственных факторов как повышенный уровень напряжения в электрической цепи, замыкание которой может пройти через тело человека; повышенный уровень статического электричества; отсутствие или недостаток естественного света; недостаточная освещенность рабочей зоны; физические перегрузки.  Лампа освещения электромашинного цеха. При продувке оборудования воздухом у наконечника должен быть разобщительный кран, шланг не должен иметь переломов. Эту работу выполнять в респираторе, защитных очках и рукавицах. Допустимые уровни метеорологических факторов в рабочей зоне цеха в холодный период года 15-23°С при относительной влажности 75%. Естественную и механическую вентиляции применяют для удаления из цеха загрязненного или перегретого воздуха и подачи вместо него свежего, относительно чистого воздуха. Смена воздуха при естественной вентиляции происходит через окна с открывающимися фрамугами за счет разности внутренней и наружной температур (гравитационное давление) и ветрового давления. Схема приточно-вытяжной механической вентиляции. 1. воздухозаборное устройство; 2. воздухонагреватель и увлажнитель; 3. вентилятор; 4. магистральные воздуховоды; 5. насадки для регулировки притока и забора воздуха; 6. очиститель 7. шахта для выброса загрязненного воздуха.

Снижение шума от вентиляционных систем можно обеспечить за счет установки электродвигателя и вентилятора на виброопоры, применения глушителей шума, использования трубопроводов со звукопоглощающими материалами. Параметры шума и вибрации при эксплуатационных проверках измеряют при выполнении работающими реальных технологических операций в естественных условиях, фактически существующих в момент проверки. Измерение шума на рабочих местах осуществляют в соответствии с ГОСТ 23941-79, ГОСТ 12.1.024-81, ГОСТ 12.1.025-81, ГОСТ 12.1.026-80, ГОСТ 12.1.027-80, ГОСТ 12.1.028-80 и др. Работы со значительным шумообразованием (обдувка электродвигателя) следует выполнять в отдельных звукоизолированных помещениях. При испытании аппаратов на электрическую прочность в помещении для испытаний не допускается присутствие посторонних лиц, а также участвовать в испытаниях лицам моложе 18 лет. Запрещается проведение испытаний одним лицом. Работники, проводящие испытания, должны быть в резиновых перчатках и стоять на резиновых ковриках. Запрещается осуществлять сборку электрических цепей или переключение отдельных проводников при наличии напряжения на пробивном трансформаторе.

ЗАКЛЮЧЕНИЕ. Тяговый электродвигатель является одним из важнейших узлов электровоза. Он находиться на экипажной части и непосредственно связан с безопасностью движения поездов. При осмотре нужно обращать особое внимание на крепление кожухов ТЭД и шапок моторно-осевых подшипников, так как ни одна деталь не должна падать на путь. К тяговому электродвигателю предъявляются очень высокие требования, так как это один из важнейших узлов локомотива, и он обязан соответствовать этим требованиям.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ. 1. Ю. Н. Ветров, М. В. Приставко. «Конструкция тягового подвижного состава», Москва 2000. 2. В. П. Иванов, Технология ремонта тепловозв», Москва, Транспорт, 1987. 3. Л. К. Добрынин, «Повышение надёжности экипажной части тепловозов», Москва, Транспорт, 1984. 4. З. М. Дубровский, «Грузовые электровозы переменного тока», Москва, Транспорт, 1991. 5. “Правила технической эксплуатации железных дорог РФ”.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||