апвывп. Отчет по производственной практике - ННПЗ. Отчет по практике на оао Новокуйбышевском нефтеперерабатывающем заводе

Скачать 1.62 Mb. Скачать 1.62 Mb.

|

|

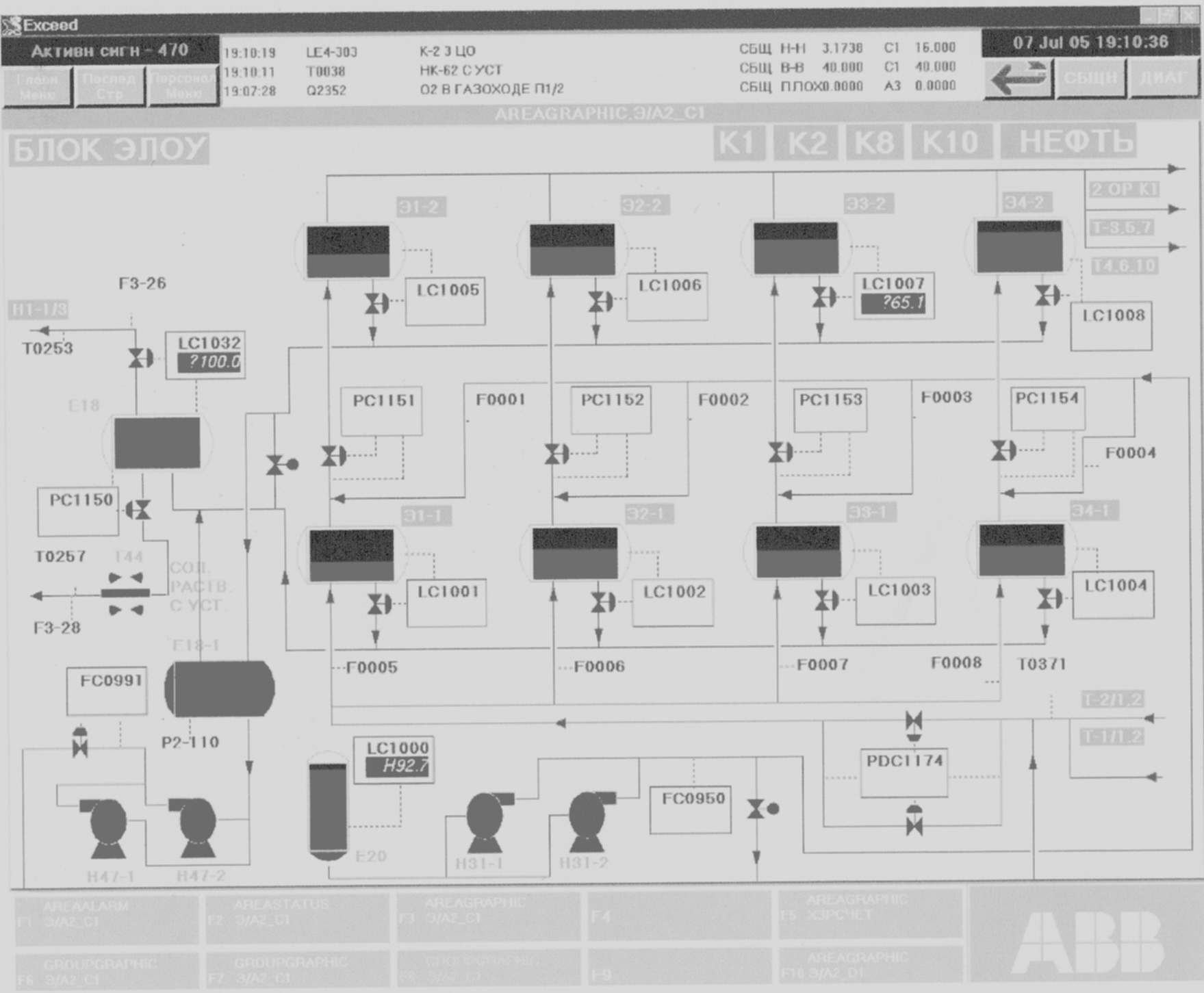

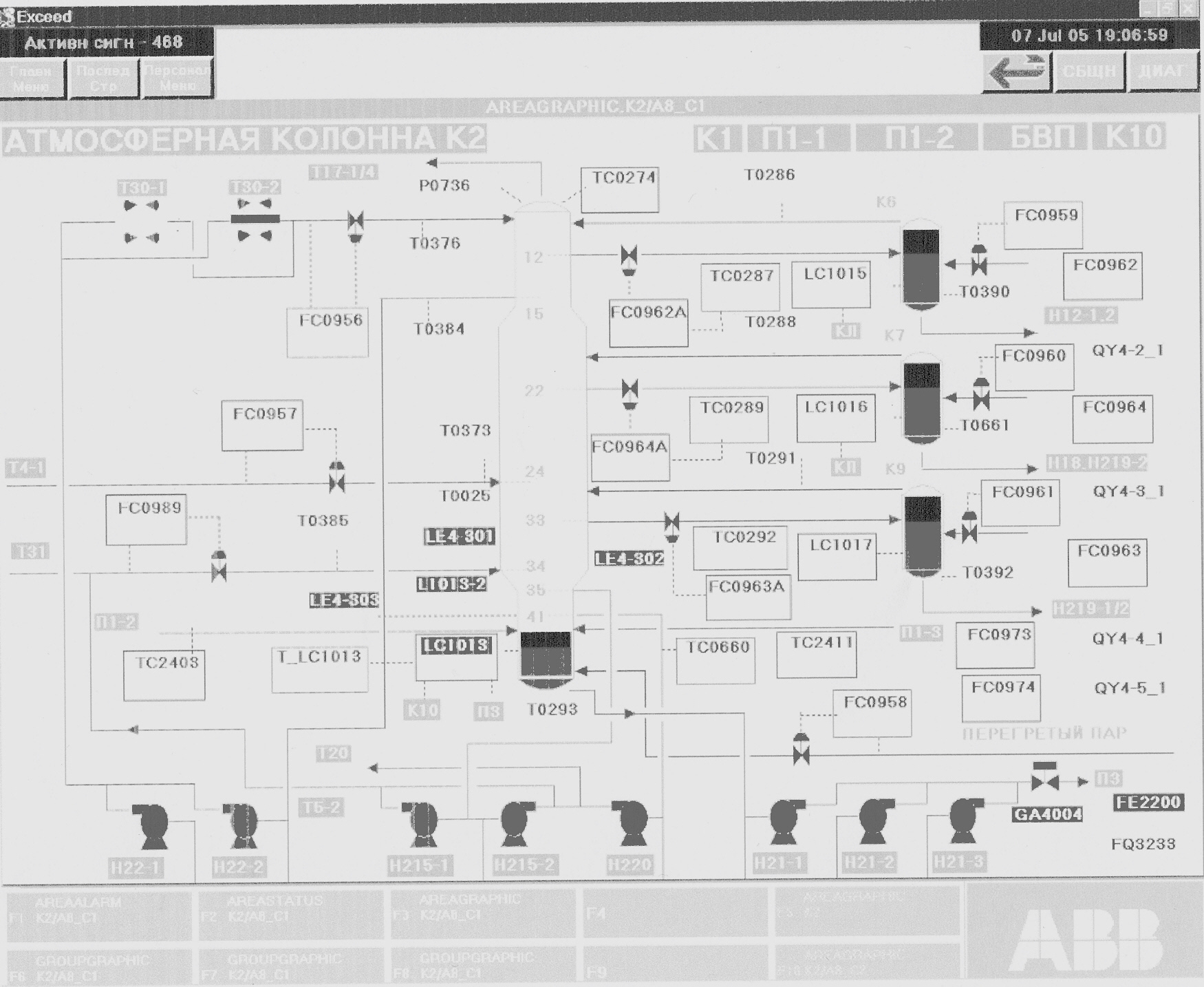

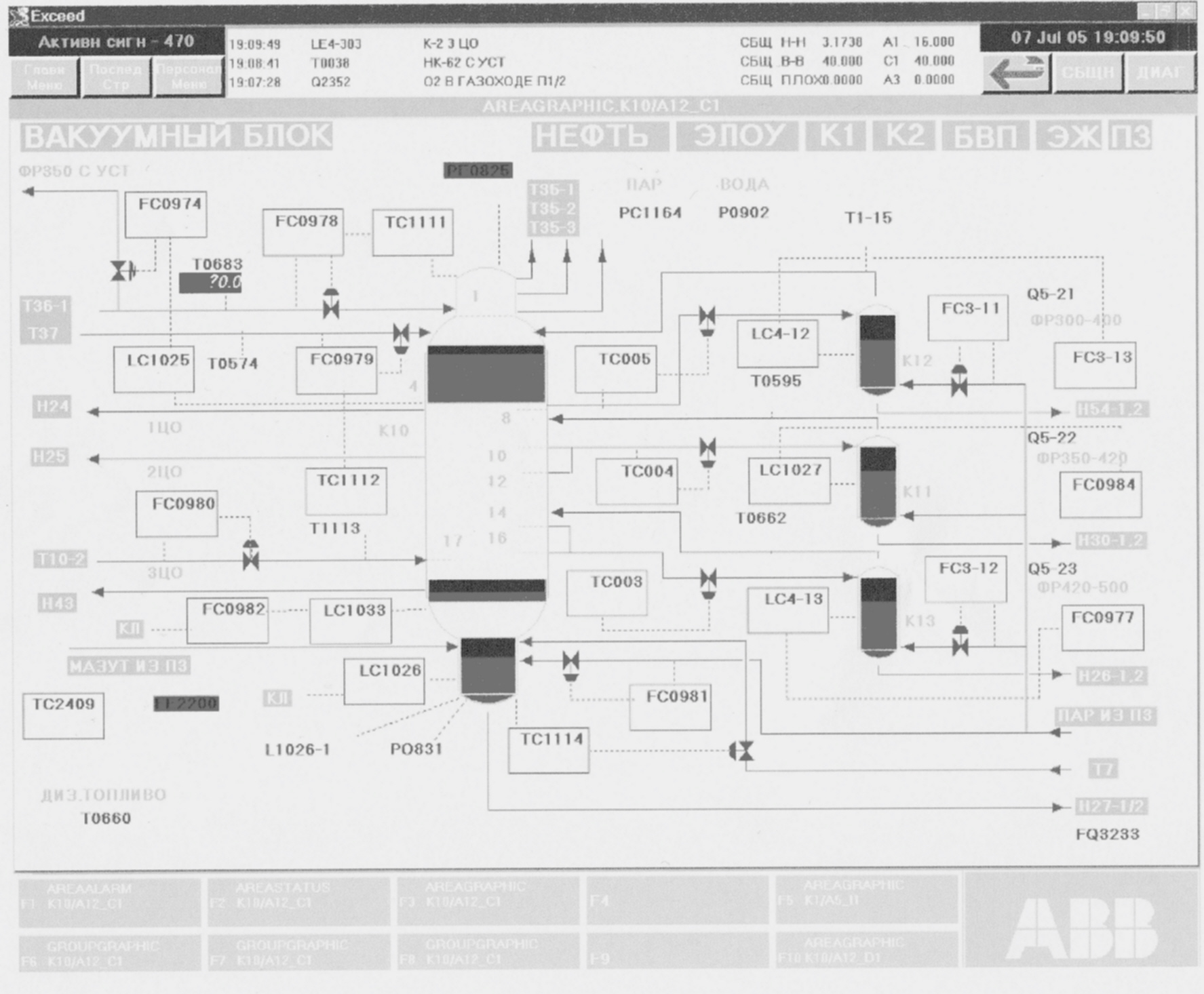

Российский Государственный Университет нефти и газа имени И.М.Губкина Кафедра переработки нефти Отчет по практике на ОАО «Новокуйбышевском нефтеперерабатывающем заводе» Выполнил: Проверил: Москва 2006 г. Содержание. 1. Введение. 2. Описание технологического процесса и технологической схемы установки. 2.1. Теоретические основы обессоливания, обезвоживания нефтей и борьбы с коррозией. 3. Описание установки. Основные блоки установки: 3.1. Блок ЭЛОУ. 3.2. Блок атмосферной перегонки. 3.3. Блок вакуумной перегонки. 4. Основные положения пуска и остановки установки при нормальных условиях. Особенности остановки и пуска в зимнее время. 4.1. Общие положения пуска. 4.2. Остановка установки при нормальных условиях. 4.3. Особенности пуска и остановки установки в зимнее время. 5. Сырьё установки. 6. Технические средства системы контроля и автоматики. 7. Основные правила безопасного ведения технологического режима. 7.1. Безопасная работа на установке требует выполнения следующих основных положений. 7.2. Основные мероприятия, обеспечивающие безоласное ведение технологического процесса. Введение. Данный отчёт посвящён прохождению первой производственной практики на Новокуйбышевском нефтеперерабатывающем заводе студентом 3 курса. Практика включала в себя: инструктаж по технике безопасности и непосредственно изучение технологии переработки нефти на установке. Цель ознакомления – общее представление о работе установки; изучение технологического процесса и работы установки; приобретение практических знаний и производственных навыков по эксплуатации установки. Практика проходила на установке АВТ-11, проводил практику начальник установки. АВТ-11 (ЭЛОУ-АВТ-6) введена в эксплуатацию в 1987 году и считается одной из самых новых установок. Сырьем установки является нефть различных месторождений и их смеси. Установка ЭЛОУ-АВТ-6 производительностью 6 млн. т/год осуществляет процессы обезвоживания и обессоливания нефти, ее атмосферно - вакуумную перегонку и вторичную перегонку бензина. Она предназначена для переработки сырой нефти с целью получения продуктов первичной перегонки и полуфабрикатов таких, как сырьё установок каталитического риформинга, газофракционирования, битумной установки, установок гидроочистки и каталитического крекинга. Описание технологического процесса и технологической схемы установки. Теоретические основы обессоливания, обезвоживания нефтей и борьбы с коррозией. Добытая из недр земли нефть, помимо растворенных в ней газов, содержит некоторое количество примесей - частицы песка, глины, кристаллы солей и воду. Наличие солей и механических примесей вызывает эрозию и засорение труб печей и теплообменников, понижает коэффициент теплопередачи и повышает зольность мазутов и гудронов. Наличие воды приводит к резкому снижению производительности установки, повышенным расходам топлива и воды вначале для ее испарения и в дальнейшем для ее конденсации. При этом ухудшается четкость ректификации. Растворенные в воде и находящиеся в виде кристаллов в нефти соли ведут себя различно. Хлористый натрий почти не подвергается гидролизу. Хлористый магний подвергается гидролизу с образованием соляной кислоты (HCl), причем гидролиз протекает и при низких температурах. Поэтому соли могут быть причиной коррозии нефтяной аппаратуры. Коррозия аппаратуры, в первую очередь бензиновых конденсаторов и холодильников, усиливается при переработке сернистых нефти. Вначале в присутствии влаги образуется сернистое железо в виде защитной пленки: Fe + H2S = FeS + H2. При наличии соляной кислоты пленка превращается в хлорное железо, которое растворяется в воде (FeS + 2HCl = FeCl2 + H2S), оголяя свежий слой железа, вступающего в реакцию с сероводородом и т.д. Как видим, переработка таких нефти совершенно недопустима. Необходимо нефти подготавливать к переработке не только на нефтепромыслах или головных станциях нефтепроводов, но и на нефтеперерабатывающих заводах. Нефть, поступающая на первичную переработку, не должна содержать солей более 2-5 мг/л, воды более 0,1-0,2 % при отсутствии механических примесей. Вода и нефть часто образуют трудноразделимую нефтяную эмульсию. В общем случае эмульсия есть система из двух взаимно нерастворимых жидкостей, в которых одна распределена в другой во взвешенном состоянии в виде мельчайших капель. На поверхности капелек из нефтяной среды адсорбируются смолистые вещества, асфальтены, органические кислоты и их соли, растворимые в нефти, а также высокодисперсные частицы тугоплавких парафинов, ила и глины, хорошо смачиваемых нефтью. С течением времени толщина адсорбционной пленки увеличивается, возрастает ее механическая прочность, происходит старение эмульсии. Для предотвращения этого явления в нефть вводят деэмульгаторы. Деэмульгаторы используют при термохимическом, и при электрохимическом обезвоживании нефти. Разрушая поверхностную адсорбционную пленку, деэмульгаторы способствуют слиянию (коалесценции) капелек воды в более крупные капельки, которые при отстое эмульсии отделяются быстрее. Этот процесс ускоряется при повышенных температурах (обычно 80-120 оС), так как при этом размягчается адсорбционная пленка и повышается ее растворимость в нефти, увеличивается скорость движения капелек и снижается вязкость нефти, т.е. улучшаются условия для слияния и оседания капель. Наиболее стойкие мелкодисперсные нефтяные эмульсии разрушаются с помощью электрического тока. При попадании нефтяной эмульсии в переменное электрическое поле частицы воды, заряженные отрицательно, начинают передвигаться внутри элементарной капли, придавая ей грушевидную форму, острый конец которой обращен к положительно заряженному электроду. При перемене полярности электродов капля претерпевает новое изменение формы, вытягиваясь острым концом в противоположную сторону. Подобные изменения конфигурации капли претерпевают столь часто, сколь велика частота электрического поля. Под воздействием сил притяжения отдельные капли, стремясь передвигаться в электрическом поле по направлению к положительному электроду, сталкиваются друг с другом и при достаточно высоком потенциале заряда наступает пробой оболочки диэлектрика, в результате чего мелкие капли воды укрупняются, что и облегчает их осаждение в электродегидраторе. Во избежание испарения воды, а также в целях снижения газообразования электродегидраторы - аппараты, в которых производится электрическое обезвоживание и обессоливание нефти - работают при повышенном давлении. В целях предотвращения соляно-кислой коррозии в нефть подается водный раствор каустической (NaOH), в результате чего растворенные в нефти хлориды кальция и магния - переходят в термически устойчивые хлориды натрия, что способствует уменьшению коррозии аппаратуры и трубопроводов MgCl2 + 2NaOH = Mg(OH)2 + 2NaCl CaCl2 + 2Na2CO3 = CaCO3 + 2NaCl Для удаления сероводорода из фракции нк.-62 оС, её защелачивают. Удаление сероводорода из фракций осуществляется по следующим реакциям: 2NaOH + H2S = Na2S + 2H2O NaOH + H2S = NaHS + H2O Na2S + H2S = 2NaHS В присутствии избытка щелочи образуется сульфид натрия (Na2S), при недостатке гидросульфид натрия (NaHS). При выщелачивании бензинов каустической содой (Na2OH) содержащиеся в них меркаптаны частично реагируют по схеме: RSH + NaOH = RSNa + H2O Высокомолекулярные меркаптаны извлекаются при выщелачивании бензиновых фракций значительно труднее, чем низкомолекулярные. Для защиты конденсационно-холодильной аппаратуры от сероводородной коррозии в шлемовую линию атмосферной колонны подается раствор аммиачной воды NH4OH + HCl = NH4Cl + H2O 2NH4OH + H2S = (NH4)2S + 2H2O вместо раствора аммиачной воды в шлем К-1 подается ингибитор коррозии Додиген и нейтрализатор коррозии Додикор. (С целью повышения эффективности противокоррозионной защиты, обеспечения надежной эксплуатации и увеличения срока службы технологического оборудования схемой предусмотрена подача ингибитора коррозии Додиген 481 и нейтрализующего амина Додикора 1830 (вместо аммиака).) Описание установки. Установка АВТ-11 состоит из следующих блоков и узлов: блок ЭЛОУ, блок атмосферной перегонки, блок вторичной перегонки бензина, блок вакуумной перегонки, блок приготовления щелочного раствора, блок приготовления депрессорной присадки, узел подачи газообразного топлива, блок утилизации тепла. Ниже мы подробно рассмотрим некоторые из блоков этой установки. Блок ЭЛОУ.  Нефть из резервуаров товарно-сырьевой базы (ТСБ) поступает на прием сырьевых насосов и двумя параллельными потоками прокачивается через теплообменники, где нагревается до температуры не более 120 оС за счет регенерации тепла отходящих фракций и циркуляционных орошений. Первый поток нефти проходит трубное пространство теплообменника, где нагревается за счет тепла среднего циркуляционного орошения колонны К-2, затем межтрубное пространство теплообменника, в котором нагревается за счет тепла среднего циркуляционного орошения колонны, и поступает в общий коллектор перед первой ступенью ЭЛОУ. Второй поток нефти проходит трубное пространство другого теплообменника, где нагрев идёт за счет тепла верхнего циркуляционного орошения колонны К-10, затем трубное пространство теплообменника Т2/2, в котором нагревается за счет тепла гудрона, и поступает в общий коллектор перед первой ступенью ЭЛОУ. Расход нефти по потокам регулируется приборами с коррекцией по уровню эвапоратора К-1, клапаны которых установлены на каждой линии потока нефти перед теплообменниками. Температура нефти каждого потока перед теплообменниками также регистрируется приборами. При работе установки без вакуумного блока во всех трёх теплообменниках предусмотрен нагрев нефти мазутом. Деэмульгатор из бочки пневматическим химическим насосом подается на прием сырьевых насосов. Оба потока нефти для выравнивания температуры перед электродегидраторами объединяются в общем коллекторе, в который насосом из спец. емкости вводится вода от электродегидраторов второй ступени. Далее нефть поступает параллельно на все четыре электродегидратора первой ступени. На линии подачи нефти на первую ступень обессоливания после подачи воды имеются смесительные клапаны для перемешивания нефти с водой. Интенсивность перемешивания регулируется перепадом давления на клапанах. Для равномерного распределения нефти в электродегидраторах первой ступени установлена специальная арматура на каждом потоке. Эмульсионная нефть поступает в электродегидраторы через коллектор, расположенный в нижней части аппарата, по всей его длине. Конструкция коллектора обеспечивает равномерный восходящий поток смеси по всему электродегидратору. Нефть проходит поле высокого напряжения, в результате чего отделяется от содержащейся в ней воды. Затем через зону между верхним электродом и расположенным вверху аппарата по всей его длине коллектором сбора обессоленная нефть выводится из аппарата. Отделившаяся из нефти вода оседает вниз электродегидраторов. Дренажная вода из электродегидраторов первой ступени поступает в спец. емкость. Собирающаяся с верха этой емкости нефть направляется на прием насосов. С низа этой емкости дренажная вода после захолаживания в аппарате воздушного охлаждения выводится с установки. Уровень нефти в емкости регулируется прибором (уровень раздела фаз), клапан которого установлен на линии вывода нефти из этой емкости на прием насосов. Давление в емкости в ней регулируется прибором, клапан которого установлен на линии дренажной воды из емкости. Частично обессоленная и обезвоженная нефть из верхней части каждого электродегидратора первой ступени обессоливания Э-1/1, Э-2/1, Э-3/1, Э-4/1 поступает в соответствующий электродегидратор второй ступени Э-1/2, Э-2/2, Э-3/2, Э-4/2. Для промывки нефти во второй ступени используется вода, дренируемая с емкостей Е-1, Е-3, Е-6 и оборотная вода из заводской линии, которые направляется в промежуточную емкость, сюда же подается насосом конденсат из барометрического ящика. Для нейтрализации органических кислот, находящихся в нефти, используется раствор щелочи, который из емкости Е-9 насосом подается на прием насоса. Предусмотрена также подача раствора щелочи на прием сырьевого насоса. Промывная вода из емкости Е-20 насосом подается на вторую ступень обессоливания раздельно в каждый из четырех электродегидраторов. На каждом потоке нефти после подачи воды, как и в первой ступени, имеются смесительные клапаны для перемешивания нефти с водой. Интенсивность перемешивания регулируется перепадом давления на клапанах. Постоянство уровня в электродегидраторах второй ступени обессоливания поддерживается регуляторами раздела фаз, клапаны которых установлены на линии вывода дренажной воды из каждого электродегидратора второй ступени. Давление в емкости регистрируется спец. прибором. После электродегидраторов второй ступени обессоливания нефть собирается в общем коллекторе и поступает на блок атмосферной перегонки. Для предотвращения коррозии оборудования и аппаратуры в схеме предусмотрена подача щелочи (NаОН) взамен соды (Nа2СО3) в линию нефти, поступающей на блок атмосферной перегонки. В электродегидраторах имеется сигнализация и блокировка верхнего уровня нефти, связанная с подачей напряжения на электроды. При образовании в верхней части электродегидраторов газовых пробок автоматически снимается напряжение на электроды. На каждом электродегидраторе установлены предохранительные клапаны, которые при превышении давления в аппарате сбрасывают нефть в эвапоратор К-1. Блок атмосферной перегонки.  Обессоленная и обезвоженная нефть после блока ЭЛОУ прокачивается двумя потоками через теплообменники, где нагревается до 210 оС за счет регенерации тепла отходящих фракций и циркуляционных орошений. Первый поток обессоленной нефти проходит последовательно трубное пространство трёх теплообменников и далее в межтрубное пространство др. теплообменников. Нагрев нефти в одном теплообменнике осуществляется за счет тепла II погона, в др. 2–Х. теплообменниках за счет тепла нижнего циркуляционного орошения колонны К-2 и в третьих теплообменниках за счет тепла гудрона. Второй поток обессоленной нефти проходит последовательно трубное пространство теплообменников Т-4/1,Т-4/2 и далее в межтрубное пространство теплообменников Т-6, Т-10/1, Т-10/2. Нагрев нефти осуществляется в теплообменниках Т-4/1,Т-4/2 за счет тепла среднего циркуляционного орошения колонны К-2, в теплообменниках Т-6,Т-10/1 за счет тепла среднего циркуляционного орошения колонны К-10 и в теплообменнике Т-10/2 за счет тепла III погона. Расход второго потока обессоленной нефти с коррекцией по давлению на блоке ЭЛОУ регулируется прибором, клапан которого установлен на линии второго потока нефти перед теплообменником. При работе установки без вакуумного блока в теплообменниках предусмотрен нагрев нефти мазутом. Обессоленная и обезвоженная нефть после теплообменников поступает двумя потоками на 19 тарелку эвапоратора К-1 по двум тангенциальным вводам. В низ эвапоратора К-1 подается перегретый водяной пар. Расход перегретого водяного пара в эвапоратор К-1 регулируется прибором, клапан которого установлен на линии подачи пара в эвапоратор К-1. Перегрев водяного пара после блока утилизации тепла осуществляется в пароперегревателях печей. Перегретый водяной пар после пароперегревателей печей поступает в общий коллектор, из которого направляется в колонны К-1, К-2, К-3 и в стриппинги К-6, К-7, К-9, а из пароперегревателя печи - в колонну К-10 и в стриппинги К-11, К-12, К-13. Предусмотрен подвод водяного пара из заводской сети к пароперегревателям печей. Давление острого пара на установку регулируется прибором, клапан которого установлен на линии подачи острого пара на установку. С верха эвапоратора К-1 газы, пары бензина и воды проходят через включенные параллельно аппараты воздушного охлаждения и конденсат стекает в емкость, в которой происходит отделение бензина эвапоратора от воды. Отстоявшаяся вода из емкости сбрасывается. Часть бензина из этой емкости подается насосом в эвапоратор К-1 в качестве орошения, а балансовый избыток перетекает с верха емкости и направляется совместно с бензином колонны К-2 через водяной холодильник в емкость, в которой происходит отделение бензина от газа и воды. В схеме предусмотрено орошение эвапоратора К-1 нефтью, которая после электродегидраторов второй ступени обессоливания подается на 5 тарелку эвапоратора К-1. Давление верха эвапоратора К-1 регистрируется прибором. Тепловой режим низа эвапоратора К-1 поддерживается "горячей струей", для чего часть отбензиненной нефти с низа эвапоратора К-1 насосом прокачивается четырьмя параллельными потоками через змеевики печи. Жидкое топливо на установку поступает из заводской сети. Давление в линии жидкого топлива в печи из заводской сети регулируется прибором, клапан которого установлен на линии возврата жидкого топлива в заводскую сеть. Давление жидкого топлива в печь с коррекцией по температуре низа эвапоратора К-1 и давление пара в эту печь с коррекцией по соотношению пар: жидкое топливо регулируются спец. приборами (клапанами этих приборов). Все потоки объединяются на выходе из печи и поступают в низ эвапоратора К-1. С низа эвапоратора К-1 отбензиненная нефть забирается насосами и восемью параллельными потоками прокачивается через змеевики печей, где нагревается не более 370 оС и подается двумя потоками на 46 тарелку колонны К-2 по двум тангенциальным вводам. Общий расход, давление отбензиненной нефти и количество отбензиненной нефти на входе в змеевики печей регулируются приборами. В целях наиболее полного извлечения светлых нефтепродуктов из мазута в нижнюю часть колонны К-2 подается перегретый водяной пар. С верха колонны К-2 пары бензина и водяные пары проходят через включенные параллельно аппараты воздушного охлаждения и конденсат стекает в емкость. С целью повышения эффективности противокоррозионной защиты, обеспечения надежной эксплуатации и увеличения срока службы технологического оборудования схемой предусмотрена подача ингибитора коррозии Додиген 481 и нейтрализующего амина Додикора 1830 (вместо аммиака). Из бочек насосом НД-70 ингибитор коррозии Додиген 481 нейтрализующий амин Додикор 1830 закачиваются в промежуточные емкости. Ингибитор коррозии Додиген 481 подается из промежуточной емкости пневматическими, дозирующими насосами в шлемовые линии колонн К-1, К-2. Нейтрализующий амин Додикор 1830 подается из промежуточной емкости пневматическим, дозирующим насосом в шлемовую линию колонны К-2 по линии подачи аммиачной воды. Ингибитор коррозии Додиген 481 и нейтрализующий амин Додикор 1830 подаются в систему в виде 1%-ого раствора в бензине. В качестве растворителя используется бензин колонны К-2, который насосом подается в линии подачи реагентов. В спец. емкости происходит отделение бензина от воды. Бензин из этой емкости забирается насосом и часть его подается через аппараты воздушного охлаждения наверх колонны К-2 в качестве острого орошения, а балансовый избыток совместно с бензином эвапоратора К-1 через водяной холодильник выводится. Предусмотрено получение фракций нк. - 180 оС с верха колонны К-2, балансовый избыток которой из емкости насосом через аппарат воздушного охлаждения и водяной холодильник выводится с установки. С низа колонны К-8 при избыточном давлении до 12 кгс/см2 стабильный бензин направляется на блок вторичной перегонки или через аппарат воздушного охлаждения, водяной холодильник выводится с установки. Избыточное тепло колонны К-2 снимается тремя циркуляционными орошениями. Флегма первого (верхнего) циркуляционного орошения, забирается с 15 тарелки колонны К-2 насосом и подается в аппараты воздушного охлаждения. На выходе из аппаратов воздушного охлаждения потоки флегмы объединяются и с температурой 65-70 оС возвращаются на 14-ю тарелку колонны К-2. Флегма второго (среднего), циркуляционного орошения, забирается с 25 тарелки колонны К-2 насосом, прокачивается через теплообменники, где отдает свое тепло обессоленной нефти. Затем поступает в теплообменник, где отдает свое тепло сырой нефти, и возвращается на 24 тарелку колонны К-2. Флегма третьего (нижнего) циркуляционного орошения, забирается с 35 тарелки колонны К-2 насосом, прокачивается через теплообменники, где отдает свое тепло обессоленной нефти. Затем поступает в теплообменник, где отдает свое тепло теплофикационной воде и возвращается под 34 тарелку колонны К-2. Из колонны К-2 в виде бокового погона фракция 120-180 оС с 10 и 12 тарелок отводится на верхнюю тарелку отпарной колонны К-6. В низ отпарной колонны (стриппинг) К-6 подается перегретый водяной пар. Фракция 120-180 оС с низа стриппинга К-6 забирается насосом, прокачивается через аппарат воздушного охлаждения, доохлаждается водой в холодильнике и выводится с установки. С 20,22 тарелок колонны К-2 выводится фракция керосиновая на верхнюю тарелку отпарной колонны (стриппинга) К-7. В низ стриппинга К-7 подается перегретый водяной пар. Отпаренные фракции из стриппинга К-7 возвращаются на 20 тарелку колонны К-2. Фракция керосиновая с низа стриппинга К-7 забирается насосом, прокачивается аппарат воздушного охлаждения Т-33, доохлаждается водой в холодильнике Т-29 и направляется в электроразделители, которые работают как отстойники. С 30,32 тарелок колонны К-2 выводится фракция 240-290оС на верхнюю тарелку отпарной колонны (стриппинга) К-9. В низ стриппинга К-9 подается перегретый водяной пар. Отпаренная фракция из стриппинга К-9 возвращаются на 29 тарелку колонны К-2. Фракция 240-290 оС с низа стриппинга К-9 забирается насосом, прокачивается через теплообменники, для нагрева бензиновой фракции (нк.-140 оС) перед стабилизационной колонной К-8, аппарат воздушного охлаждения и направляется в общую линию вывода дизельного топлива с установки. С 41 тарелки колонны К-2 насосом откачивается фракция 290-350 оС, которая как теплоноситель проходит через рибойлер, затем направляется в включенные параллельно теплообменники и далее через аппарат воздушного охлаждения и теплообменник для нагрева теплофикационной воды направляется в общую линию вывода дизельного топлива с установки. Предусмотрена подача депрессорной присадки в поток прямогонного дизельного топлива, направляемого с установки в ПТП. Подача раствора присадки в поток может осуществляться насосом или самотеком по линии выкида в линию прямогонного дизельного топлива с установки АВТ-11 в ПТП. Предусмотрена также работа колонн К-2 с выводом погонов по схеме: - фракция керосиновая с 10, 12 тарелок колонны К-2 перетекает на верхнюю тарелку стриппинга К-6. Отпаренные фракции из стриппинга К-6 возвращаются на 10 тарелку колонны К-2. Фракция керосиновая с низа стриппинга К-6 насосом прокачивается через аппарат воздушного охлаждения, холодильник, электроразделители и далее выводится с установки; - фракция 240-290 оС с 20, 22 тарелок колонны К-2 перетекает на верхнюю тарелку стриппинга К-7. Отпаренные фракции из стриппинга К-7 возвращаются на 20 тарелку колонны К-2. С низа стриппинга К-7 насосом фракция 240-290 оС прокачиваются через теплообменники, аппарат воздушного охлаждения и далее направляется в общую линию вывода дизельного топлива с установки. - фракция 290-350 оС с 30, 32 тарелок колонны К-2 откачивается насосом через рибойлер, включенные параллельно теплообменники, затем через аппарат воздушного охлаждения и теплообменник для нагрева теплофикационной воды направляется в общую линию вывода дизельного топлива с установки. Мазут с низа колонны К-2 забирается насосом и откачивается на вакуумный блок установки. Блок вакуумной перегонки.  Мазут с низа колонны К-2 забирается насосом и шестью потоками подается в змеевики печи, после нагревания не более 405 оС поступает в вакуумную колонну К-10. Для снижения разложения мазута при нагревании до высокой температуры, уменьшения коксования печных труб и увеличения доли отгона на входе в колонну К-10 в змеевики каждого потока через печь подается перегретый водяной пар. В нижнюю часть вакуумной колонны К-10 подается перегретый водяной пар. На верху колонны К-10 поддерживается остаточное давление не более 60 мм. рт. ст. Смесь нефтяных и водяных паров, газы разложения вакуумной колонны К-10 поступают в поверхностные конденсаторы, где пары конденсируются, а газы отсасываются трехступенчатым пароэжекторным вакуумным насосом. Пары и газы после каждого эжектора поступают в промежуточные конденсаторы водяного пара. Образующийся конденсат стекает в барометрический ящик. Несконденсировавшиеся газы разложения с третьей ступени эжекторов отводится в отделитель под уровень воды и нефтепродукта, для создания гидравлического затвора с целью предотвращения засасывания воздуха в вакуумную систему. Газ из отделителя направляется к форсункам печей, где используется как топливо или в атмосферу. Конденсат из поверхностных конденсаторов стекает в емкость, а из нее в барометрический ящик. Концы труб с поверхностных и промежуточных конденсаторов, емкости и отделителя должны быть выведены в барометрический ящик под уровень воды и нефтепродукта. С 4 тарелки колонны К-10 насосом забирается флегма первого (верхнего) циркуляционного орошения, прокачивается через теплообменник сырой нефти, аппарат воздушного охлаждения и с температурой 50 оС направляется на 1 тарелку колонны К-10. Балансовый избыток первого (верхнего) циркуляционного орошения после аппарата воздушного охлаждения направляется в колонну К-2 или совместно с фракцией 290-350 оС направляется в общую линию вывода дизельного топлива с установки. С 7 тарелки колонны К-10 насосоми забирается флегма второго (среднего) циркуляционного орошения, прокачивается через теплообменники, где отдает свое тепло обессоленной нефти. Затем теплообменник, где отдает свое тепло сырой, аппарат воздушного охлаждения и с температурой 170 оС направляется на 5 тарелку колонны К-10. С 8 тарелки колонны К-10 выводится в отпарную колонну К-12 (стриппинг) I погон. В низ отпарной колонны К-12 подается перегретый водяной пар. Отпаренные фракции из стриппинга К-12 возвращаются на 7 тарелку колонны К-10. I погон с низа стриппинга К-12 забирается насосом, прокачивается через теплообменник, холодильник, аппарат воздушного охлаждения и выводится с установки. С 10, 12 тарелок колонны К-10 выводится в отпарную колонну (стриппинг) К-11 II погон. В низ отпарной колонны К-11 подается перегретый водяной пар. Отпаренные фракции из стриппинга К-11 возвращаются на 9 тарелку колонны К-10. II погон с низа стриппинга К-11 забирается насосом, прокачивается через теплообменник обессоленной нефти, аппарат воздушного охлаждения и выводится с установки. С 14, 16 тарелок колонны К-10 выводится в отпарную колонну (стриппинг) К-13 III погон. В низ отпарной колонны К-13 подается перегретый водяной пар. Отпаренные фракции из стриппинга К-13 возвращаются на 13 тарелку колонны К-10. III погон с низа стриппинга К-13 забирается насосом, прокачивается через теплообменник обессоленной нефти, теплообменник теплофикационной воды, аппарат воздушного охлаждения и выводится с установки. Предусмотрена возможность возврата III погона после теплообменника в колонну К-10 в качестве третьего (нижнего) циркуляционного орошения колонны К-10. С 19 аккумуляторной тарелки колонны К-10 затемненный продукт насосом откачивается с установки или в жидкое топливо или в колонну К-2. С низа колонны К-10 гудрон забирается насосом, прокачивается через теплообменники обессоленной нефти и теплообменник сырой нефти, параллельно включенные аппараты воздушного охлаждения и далее выводится с установки. Часть гудрона после теплообменников возвращается в низ колонны К-10 для поддержания требуемой температуры низа колонны. Основные положения пуска и остановки установки при нормальных условиях. Особенности остановки и пуска в зимнее время. Общие положения пуска. Основанием для пуска установки является приказ по заводу. Ответственными лицами за пуск установки назначаются приказом из числа ИТР: начальник цеха, его заместитель, начальник установки. На основании приказа по заводу издается распоряжение по цеху, где на ответственных за пуск установки возлагаются организация и безопасное проведение всех предпусковых мероприятий и вывод установки на режим с обеспечением мер безопасности. При пуске установки оформляется «План завершения ремонтных работ и пуска установки», где определяется для сменного персонала подробный порядок и последовательность работ по пуску и выводу установки на режим с определением технологических параметров и операций. Пуск установки разрешается только после приема установки рабочей комиссией с составлением акта, утвержденного в установленном порядке. Подготовка установки к пуску заключается в тщательной проверке правильности выполнения всех ремонтно-монтажных работ в соответствии с проектами, выполненными при ремонте, и устранении дефектов оборудования и арматуры, обкатке оборудования, выявлении готовности связей установки с общезаводским хозяйством в части снабжения сырьем, реагентами, энергоресурсами и откачки фракций. Перед пуском установка должна быть обеспечена всей необходимой технической документацией. В период подготовки к пуску необходимо выполнить мероприятия, обеспечивающие безаварийный пуск установки: очистить территорию установки от посторонних предметов, закрыть технологические лотки и колодцы, засыпать крышки колодцев песком; аппараты и трубопроводы опрессовать инертным газом, обнаруженные пропуски устранить, проверить на проходимость; проверить наличие регистрационных табличек на аппаратах, в случае необходимости внести в них изменения по срокам освидетельствования. Сделать надписи на трубопроводах с указанием назначения трубопровода; проверить наличие средств пожаротушения, средств оказания первой медицинской помощи, средств индивидуальной защиты, шланговыми противогазами в установленном количестве; проверить работу средств связи и сигнализаций. Обслуживающий персонал установки ознакомить под роспись с изменениями, выполненными в технологической схеме в период ремонта и внесенными в журнал учета изменений технологической схемы; обеспечить установку необходимыми материалами: смазочными маслами, слесарным инструментом, сальниковой набивкой; при осмотре фланцевых соединений обратить внимание на наличие необходимых заглушек, полное количество шпилек, болтов, прокладок, затяжку соединений. Все временные заглушки, установленные на аппаратах и трубопроводах для проведения ремонта и ревизии, подлежат снятию. Аппараты, на которых проводился ремонт, проверяются на прочность и плотность устанавливаются предохранительные клапаны. Все предохранительные клапаны должны быть испытаны на стенде, опломбированы и снабжены табличкой с указанием установочного давления, даты регулирования, места установки и его номера. проверить и выполнить (если не выполнено) набивку сальниковых уплотнений на всей запорной арматуре, смазку трущихся деталей, проверить свободный ход запорной арматуры, последняя оставляется в закрытом состоянии; установить съемные сетчатые фильтры на приемных трубопроводах насосов; проверить свободу вращения движущихся частей насосов, вентиляторов и арматуры; путем подачи воды по временному трубопроводу проверить канализацию на проходимость, обратить особое внимание на правильную работу гидрозатворов в канализационных колодцах; проверить электрооборудование, средства КИП, взрывобезопасность исполнения вентиляционных систем и электрооборудования, состояние теплоизоляции, контуры заземления трубопроводов и аппаратов, наличие систем грозозащиты, защиты от статического электричества, наличие аварийного освещения; подготовить к включению в работу контрольно-измерительные приборы. принять на установку электроэнергию, технический воздух и воздух КИП, водяной пар, воду, топливный и инертный газы, если требуется – азот. Снабжение установки электроэнергией, паром, водой, техническим воздухом, воздухом КИП, инертным газом высокого и низкого давления осуществлять из общезаводских сетей. О начале пуска установки сообщить диспетчеру завода и смежным установкам. Остановка установки при нормальных условиях. Для проведения планово-предупредительного ремонта или при отсутствии сырья установку остановить в нормальных условиях. Основанием для остановки установки на ремонт является приказ по заводу. Приказом назначаются ответственные лица за подготовку к ремонту, организацию и проведение ремонта из числа ИТР: начальник цеха, его заместитель, начальник установки, заместитель начальника установки. Останавливать установку в следующей последовательности: Вначале останавливается вакуумный блок, затем атмосферный совместно с блоками ЭЛОУ, стабилизации и вторичной перегонки бензина. Особенности пуска и остановки установки в зимнее время. В зимний период года при температурах окружающей среды ниже 0С необходимо тщательное наблюдение за состоянием материала оборудования и аппаратуры. Зависимость допустимого давления от температуры окружающей среды показана в «Регламенте проведения в зимнее время пуска (остановки) установки или испытания на герметичность сосудов». В период эксплуатации установки в зимнее время обслуживающий персонал обязан: тщательно контролировать обогрев контрольно-измерительных приборов; следить за системой пароспутников, не допуская прекращения в ней движения; следить за приборами водяного отопления в помещениях и калориферах приточной вентиляции; контролировать состояние стояков пожаротушения. Надзор за оборудованием установки в зимнее время должен быть особенно тщательным, т.к. замораживание трубопроводов, аппаратов, контрольно-измерительных приборов может привести к нарушению режима технологического процесса, аварии, несчастным случаям или задержке вывода установки на нормальный режим. При остановке установки в зимнее время необходимо принимать все меры к своевременному освобождению аппаратов и трубопроводов от воды и легкозамерзающих жидкостей. Из всех аппаратов, которые подвергаются промывке и пропарке, необходимо тщательно удалять конденсат. В самых низких местах необходимо открывать дренажи или разбалчивать фланцевые соединения во избежание скапливания в них конденсата. В осенне-зимний период топливный газ может поступать на установку с газовым конденсатом, поэтому приемная емкость топливного газа должна систематически освобождаться от газового конденсата. На установке ежегодно к зимнему периоду разрабатывается и утверждается в установленном порядке комплекс мероприятий, в том числе «Перечень трубопроводов и дренажных точек, трубопроводов временно выведенных из эксплуатации, подлежащих постоянному контролю обслуживающим персоналом». Технологический персонал установки под роспись знакомится с этими мероприятиями и несет ответственность за их выполнение. Сырьё. В структуре обеспечения сырьем НК НПЗ в 2000 году наибольшее значение имели ресурсы Новокуйбышевский компании ЮКОС, в которую входит завод. Следует отметить, что, кроме поставок из Западной Сибири, на завод идут поставки местного сырья (ЮКОС-Самаранефтегаз, ОНАКО-Оренбургнефть). В обеспечении поставок нефти на Новокуйбышевский НПЗ принимали участие компании: ГАЗПРОМ, Булгарнефть, Татойлгаз, ЛУКОЙЛ и нефтедобывающие предприятия Республики Казахстан. В 2000 году 80% сырья было поставлено предприятиями Западно-Сибирской НГП, 17% предприятиями Волго-Уральской НГП и 3% составили поставки нефти из Казахстана. Технические средства системы контроля и автоматики. На установке применены средства контроля, автоматики и управления импортного производства. В качестве системы управления процессом используется распределенная система управления типа "МОД-300" (DCS). Система DCS позволяет контролировать, регулировать и осуществлять необходимые блокировки и сигнализации отклонений параметров от заданных значений. Для этих целей в операторной установки размещаются две консоли, на которых размещены экраны дисплеев и соответствующие клавиатуры, которые позволяют выводить на экраны обширный объем информации по технологическим параметрам и функциональным возможностям DCS. Такие как общие обзоры, аварийные ситуации по зонам, соответствующие тренды, архивирование, графическое изображение отдельных частей технологической схемы установки, создание журналов отчетов за смену, сутки. Для возможности модификаций, добавлений и устранений с дисплея возникших в процессе эксплуатации отдельных ситуаций в системе предусмотрено рабочее место инженера. Дополнительно пульт инженера может выполнять функции резерва для пультов оператора. Кроме того, каждый из пультов оператора рассчитан на 100 % дублирования при выходе одного из строя. DCS предусматривает четыре печатающих устройства: первый - для аварийной сигнализации, событий и резервных отчетов; второй - для отчетов и резервных распечаток по аварийным сигнализациям и блокировкам; третий - для регистрации пользователей; четвертый - резервный. Для нормальной эксплуатации системы управления необходим соответственно обученный обслуживающий персонал (операторы). Обучение технологического персонала производится в соответствии с инструкциями фирмы изготовителя DCS и программой пользователя, разработанной и поставляемой фирмой выполнившей проект системы управления. Для осуществления противоаварийной защиты используется программируемый логический контроллер (ПЛК) MODICON. Для осуществления технического контроля используется следующее оборудование: датчики расхода и давления АВВ KENT TEYLOR «САПФИР» (г. Челябинск) датчики уровня перепадомеры АВВ KENT TAYLOR. датчики уровня поплавковые FISHER . счетчики расходов TURBO QUANT сигнализаторы уровня СУ-2 «ЭЛИТА» сигнализаторы давления АВВ KENT TEYLOR «САПФИР» (г. Челябинск) термометры сопротивления ТСП ТСМ (г. Луцк) Основные правила безопасного ведения технологического режима. Безопасная работа на установке требует выполнения следующих основных положений: - к самостоятельной работе допускаются лица, достигшие 18-летнего возраста, прошедшие предварительный медицинский осмотр, инструктажи по охране труда, пожарной безопасности и газобезопасности, стажировку на рабочем месте и сдавшие экзамен на допуск к самостоятельной работе по правилам и приемам безопасного ведения работы специальной комиссии; - строгое соблюдение действующих инструкций, правил и положений по охране труда, эксплуатации оборудования и аппаратуры, а также технологического режима в соответствии с нормами технологического процесса; - все аппараты, работающие под давлением, следует эксплуатировать в соответствии с правилами Госгортехнадзора России; - аппараты и трубопроводы, имеющие температуру поверхности выше 60 оС, должны быть изолированы или ограждены защитными сетками; - во всех закрытых помещениях должна обязательно постоянно находиться в работе приточная и вытяжная вентиляция; - во время ведения технологического режима все изменения параметров переключения, переходы с насоса на насос, переход с ручного управления на автоматическое производятся плавно, без рывков; - в помещениях и наружных установках взрывоопасных зон устанавливается электрооборудование взрывозащищенного исполнения. - в электропомещениях предусмотрена приточная вентиляция с механическим побуждением с пятикратным обменом воздуха в час, обеспечивающая избыточное давление, исключающее доступ в них взрывоопасных смесей. - необходим постоянный контроль над состоянием арматуры, фланцевых соединений, предохранительных клапанов, штуцеров и люков; - перед отключением из схемы теплообменных аппаратов или трубопроводов с высоковязким продуктом, особенно в зимнее время, необходимо прокачать аппараты и трубопроводы маловязким продуктом; - все аппараты, останавливаемые на ремонт, должны быть отглушены от системы и обезврежены согласно инструкции по подготовке аппаратов к ремонту; запрещается производить ремонтные работы на аппаратах, если они находятся под давлением, не освобождены от продукта; ремонт производить при наличии наряда-допуска; - при появлении утечек, следует немедленно снизить давление в неисправном оборудовании до атмосферного, вызвать газоспасательную службу, предупредить соседние установки и ликвидировать утечки; - запрещается определять утечки в аппаратах, трубопроводах при помощи огня или тлеющих предметов; - при размораживании аппарата или трубопровода необходимо принять следующие меры: а) произвести наружный осмотр с обстукиванием для того, чтобы обнаружить участок замороженного трубопровода и убедиться в целостностии трубопровода; б) замороженный участок отключить, после чего принять меры к отогреву. Отогрев производить только водяным паром или горячей водой с конца, где можно сдренировать конденсат; - в зимних условиях сосульки и корки льда, образующиеся на аппарате, должны быть своевременно удалены; - лестницы, проходы и площадки необходимо систематически очищать от снега и льда. - маршевые лестницы и площадки должны быть чистыми и свободными; загромождение их посторонними предметами запрещается; - территорию установки нужно содержать в чистоте; колодцы и приямки должны быть закрыты и присыпаны поверх крышек песком; - гидрозатворы канализационных колодцев должны находиться в исправном состоянии; - персонал должен быть обеспечен специальной одеждой, обувью, рукавицами, предохранительными очками, касками. Каждый аппарат, работающий под давлением, должен быть оснащен предохранительным устройством и манометром с красной чертой, указывающей предельно допустимое давление. При эксплуатации насосов должен быть обеспечен постоянный надзор за герметичностью торцевых уплотнений и соединений. Запрещается эксплуатировать насосы: - без ограждения движущихся частей; - без манометров или с неисправным манометром; - при наличии стуков в корпусе насоса или электродвигателя. Запрещается чистить, смазывать, подтягивать фланцы и соединения на работающем насосе, загромождать проходы между насосами. На установке обязательно наличие фонтанчика для промывания глаз. Производственные помещения отапливаются горячей водой. Уборка пола производственного помещения должна производиться не реже одного раза в смену. Применение нефтепродуктов для мытья полов запрещается. На установке должна находиться аптечка с медикаментами и необходимыми средствами для оказания неотложной помощи. Сушить одежду на горячих поверхностях трубопроводов и аппаратов запрещается. Основные мероприятия, обеспечивающие безопасное ведение технологического процесса. Бригада, возглавляемая старшим оператором, должна: - быть переодета в специальную одежду, обувь, каски. - иметь при себе во время смены фильтрующие противогазы; - следить во время работы за бесперебойным обеспечением установки водой, паром, воздухом и электроэнергией; - не допускать отклонений в ведении технологического режима от норм, установленных технологическим регламентом установки; - не производить резких изменений температуры и давления в аппаратах и трубопроводах, во избежание возможных деформаций; - следить за уровнем жидкости в аппаратах, колоннах; - следить за бесперебойной работой вентиляционных систем; - следить за выполнением графика анализа качества сточных вод, промканализации и воздушного бассейна в помещениях и на территории установки; - следить и обеспечивать исправность работы приборов контроля и автоматики, сигнализации и блокировки; - не допускать эксплуатацию аппаратов с неисправными предохранительными клапанами; - производить регулярный осмотр и своевременный ремонт оборудования, запорной арматуры, приборов с целью оперативного выявления дефектов и их устранения; - в аварийных случаях использовать только искробезопасный инструмент; - аппараты и трубопроводы, содержащие горючие вещества, перед открытием откачивать и пропаривать водяным паром; - во время работы установки обеспечивать контроль за давлением и вакуумом в аппаратах, показания контрольно-измерительных приборов, находящихся в операторной, периодически проверять дублирующими приборами, установленными непосредственно на аппаратах; - следить за состоянием масла в системе смазки электродвигателей; - следить за температурой подшипников электродвигателей; - следить за состоянием заземления оборудования, наличием крепёжных элементов электродвигателей; - контролировать состояние вибрации электродвигателей; |