Отчет по практике по профилю специальности вид практики (учебная практика, практика по профилю специальности, преддипломная практика) по пм. 01. Разработка технологических процессов изготовления деталей машин

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

|

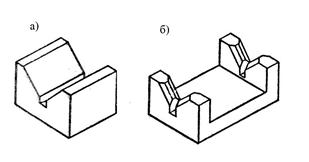

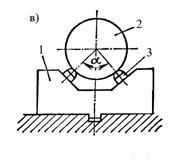

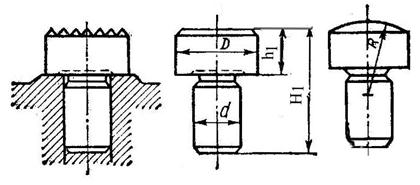

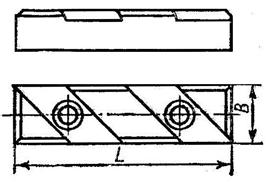

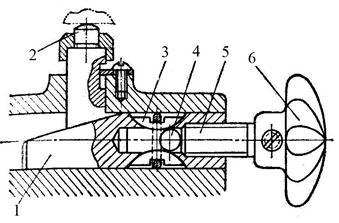

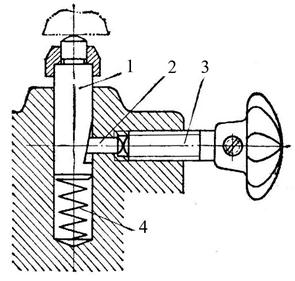

Раздел 2 . Определение баз, выбор технологического оборудования и технологической оснастки; приспособлений, режущего, мерительного и вспомогательного инструмента 2.1Определение способа базирования При черновой и чистовой обработке цилиндрических поверхностей с одной и с другой стороны в качестве баз будем использовать центровые отверстия. При установке на черновые базы используются постоянные (рис. 4) или регулируемые опоры.  Рис. 4. Постоянные опоры Установка на чисто обработанные базы осуществляется с помощью опорных пластин (рис. 5) и штырей с плоскими и сферическими головками.  Рис. 5. Опоры в виде пластин Размеры опор, представленных на рис. 4 и 5, следующие: Подводимые опоры бываю несамоустанавливающиеся (рис. 6) и само- устанавливающиеся (рис. 7).  Рис. 6. Несамоустанавливающаяся опора  Рис. 7. Самоустанавливающаяся опора Для установки по наружным цилиндрическим поверхностям используют призмы. Для чисто обработанных баз используются широкие призмы (рис. 8а), для для черновых – узкие (рис. 8б). В боковые поверхности призм часто запрессовывают постоянные опоры (рис. 8в), что позволяет производить ремонт установочных элементов. Установку заготовок с базированием по отверстиям производят на пальцах или оправках. Упорными базами при этом служат торцовая поверхность заготовки, определяющая её положение по длине, и различные вспомогательные элементы (шпоночные канавки, отверстия и др.), определяющие угловое поло- жение заготовки относительно оси основной базы. На рис. 9а представлен

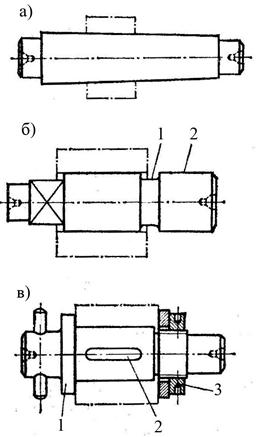

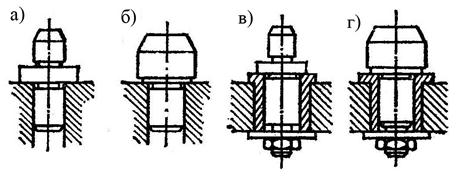

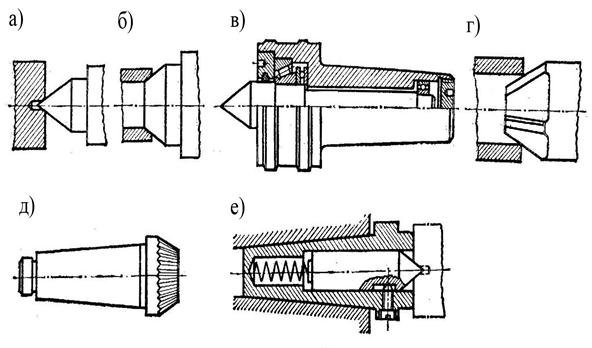

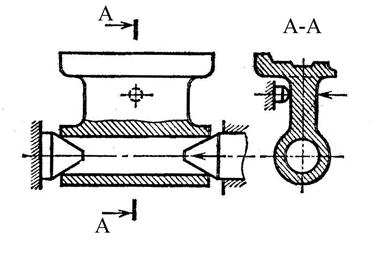

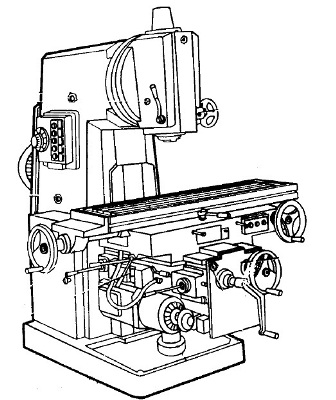

Рис. 8. Призматические установочные элементы: а) широкие призмы; б) узкие призмы; в) постоянные опоры пример конической оправки (конусность 1/1500…1/2000), на которую заготовку наколачивают лёгкими ударами. Благодаря расклинивающему действию оправки заготовка удерживается от проворачивания при обработке. Недостаток – отсутствие точной ориентации заготовки по длине. На рис. 9б представлена оправка, в которую заготовка устанавливается с натягом, что позволяет точно базировать заготовку по длине. На рис. 9в представлена оправка, на которую заготовку устанавливают с зазором. Положение заготовки по длине определяется буртом 1, а её проворачивание ограничивается гайкой 3 или шпоночным пазом 2.  Рис. 9. Установка заготовок на оправках: а) коническая оправка; б) установка с натягом; в) установка с зазором Установку заготовок на базовые отверстия в стационарных приспособлениях производят на консольные пальцы (рис. 10,б – постоянные; в,г - сменные).  Рис. 10. Консольные пальцы: а, б – постоянные; в, г – сменные При обработке валов и некоторых других заготовок, имеющих базовые поверхности в виде центровых гнезд (или конических фасок), в качестве установочного элемента используются центры. Конструктивные формы центров представлены на рис.11.. На рис. 11.а показана установка на обычный жёсткий центр; на рис. 11.б показана установка заготовки конической фаской на срезанный центр; на рис. 11.в – вращающийся центр токарного станка; на рис. 11.г – специальный срезанный центр с зубьями; на рис. 11.д – поводковый центр с зубьями для передачи вращающего момента; на рис. 11.е – плавающий передний центр для точной установки заготовки по длине.  Рис. 11. Виды центров: а) обычный жёсткий цент; б) срезанный центр; в) вращающийся центр; г) срезанный центр с зубьями; д) повод- ковый центр с зубьями; е) плавающий центр В связи с тем, что при установке в центры сохраняется одна степень свободы (вращение), в ряде случаев необходима дополнительная база для угловой координации заготовки (рис. 12)  Рис. 12. Базирование корпусной заготовки в центрах и с дополнительной опорой 2.2Выбор технологического оборудования Технологическое оборудование – орудие производства, в которых для выполнения определенной части технологического процесса размещаются материалы или заготовки, средства воздействия на них, а также технологическая оснастка и при необходимости источник энергии. К технологическому оборудованию относятся литейные машины, прессы, станки, печи, гальванические ванны, испытательные стенды и т.п. Выбор станочного оборудования является одной из важных задач при разработке технологического процесса механической обработке заготовки. От правильного его выбора зависят: производительность изготовления делали, экономное использование производственных площадей, механизации, и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия. В зависимости от объема выпуска изделий выбирают станки по степени специализации и высокой производительности, а также станки с числовым программным управлением. При выборе станочного оборудования необходимо учитывать: · характер производства; · метод достижения заданной точности при обработке; · необходимую сменную (или часовую) производительность; · соответствие станка размерам детали; · мощность станка; · удобство управления и обслуживания станка; · габаритные размеры и стоимость станка; · возможность оснащения высокопроизводительными приспособлениями и средствами механизации и автоматизации. При среднесерийном производстве на одном станке выполняют несколько различных операций, поэтому выбранный станок должен удовлетворять техническим требованиям всех намеченных обработок. В массовом производстве каждый станок предназначен для выполнения одной операции и должен удовлетворять не только всем требованиям данной обработки, но и обеспечивать заданную производительность. С целью экономного расходования электроэнергии обработку небольших деталей следует планировать на станках меньших размеров, имеющих соответственно менее мощные электродвигатели. При этом необходимо помнить, что разные станки дают разную точность обработки. Пример: Для обработки данной детали применяются следующие станки: вертикально-фрезерный станок 6Р12П, специальный фрезерный станок с программным управлением МА-655. Вертикально – фрезерный станок 6Р12П предназначен для выполнения разнообразных фрезерных работ. Станок используется как в условиях единичного, так и крупносерийного производства. Техническая характеристика. Таблица № 2

Рис.13. Вертикально-фрезерный станок 2.3Выбор технологической оснастки Технологическая оснастка – орудия производства, дополняющие технологическое оборудование для выполнения определенной части ТП.  Рис.13. Технологическая оснастка К технологической оснастке относятся: - приспособления; - режущий инструмент; - вспомогательный инструмент; - контрольно-измерительный инструмент. Выбор приспособлений. Приспособление (станочное) – технологическая оснастка, предназначенная для закрепления заготовки на станке при выполнении технологической операции. Конструкции приспособлений для данного вида технологических операций определяются на основе: - габаритных размеров изделий; - вида заготовок; - материала изделий; - точности обработки, качества поверхности; - конфигурации изделия; - схем базирования и закрепления; - характеристик оборудования; - типа производства. Различают следующие системы установочно-зажимных станочных приспособлений: - неразборные специальные (НСП); - универсально-наладочные (УНП); - универсально-сборные (УСП); - сборно-разборные (СРП); - универсально-безналадочные (УБП); - специализированные наладочные (СНП). По возможности следует применять универсальные, переналаживаемые и быстродействующие приспособления. Применение специальных приспособлений должно быть экономически оправдано. 2.4Выбор режущего, мерительного и вспомогательного инструмента Выбор режущего инструмента. Режущий инструмент выбирается с учетом: - максимального применения нормализованного и стандартного инструмента; - метода обработки; - размеров обрабатываемых поверхностей и размеров станка; - заданной точности обработки и качества поверхности; - условий работы; - промежуточных размеров и допусков на эти размеры; - требуемой производительности; - обрабатываемого материала; - стойкости инструмента, его режущих свойств; жесткости и прочности; - стадии обработки (черновая, чистовая, отделочная); - стоимости инструмента; - типа производства. Размеры мерного режущего инструмента определяются исходя из промежуточных размеров обработки (зенкеры, развертки, протяжки и т.д.), размеры других видов инструмента (резцы, расточные борштанги и т.д.) должны определяться из расчета по прочности и жесткости. Всегда необходимо стремиться к использованию стандартного инструмента. Специальный и комбинированный режущий инструмент применяется только в случае невозможности обработки стандартным или при иной экономической целесообразности. Большинство режущего инструмента крепится на станке при помощи вспомогательного инструмента. Выбор вспомогательного инструмента. Вспомогательный инструмент выбирается по уже выбранному режущему инструменту. Вспомогательный инструмент должен иметь, с одной стороны, установочные поверхности и элементы крепления, соответствующие режущему инструменту, а с другой - поверхности установки и элементы крепления, соответствующие посадочным местам станка. К вспомогательному инструменту относятся: - для резцов – резцедержатели; - для насадных фрез – оправки, концевых – цанговые патроны, переходные втулки; - для осевого инструмента с коническим хвостовиком (сверла, зенкеры) – переходные втулки, с цилиндрическим хвостовиком – сверлильные патроны, в том числе быстросменные; - для метчиков и плашек – специальные патроны; - для расточных резцов – оправки и борштанги; - для разверток – оправки качающиеся. Большинство вспомогательного инструмента стандартизовано. При выборе вспомогательного инструмента необходимо: - определить конструкцию режущего инструмента, форму и конструктивные особенности его установочных поверхностей и элементов крепления; - установить вид и характер посадочного места данного станка, форму установочных поверхностей, особенности элементов и требуемый характер крепления; - сравнить установочные поверхности и элементы крепления режущего инструмента и посадочного места станка; - подобрать по стандартам или спроектировать вспомогательный инструмент, который по своим данным явился бы согласующим промежуточным звеном между ними; - проверить соответствие выбранного вспомогательного инструмента характеру выполняемого перехода операции ТП. Выбор методов и средств измерений. Измерительные средства (средства контроля) – это технические устройства, используемые при измерениях и имеющие нормированные метрологические свойства. Правила выбора средств технологического контроля регламентированы стандартом. Средства технологического контроля выбираются с учетом: - организационно-технических форм контроля; - точности измерений; - достоверности контроля; - трудоемкости контроля; - масштаба производства; - стоимости контроля; - конструктивных характеристик измеряемых деталей; - требований техники безопасности и удобства работы. Установлены обязательные показатели процесса контроля: точность измерений, достоверность и трудоемкость контроля, стоимость контроля. При выборе средств контроля используются конструкторская и технологическая документация на изделие, стандарты на средства контроля, каталоги и классификаторы средств контроля. Для правильного выбора методов и средств контроля необходима обязательная оценка влияния погрешности измерения на результаты контроля. В зависимости от номинального размера и допуска на изготовление изделия определяют предельно допустимую погрешность измерения; она не должна превышать 20 % допуска на размер. По месту выполнения контрольные операции делятся на стационарные и скользящие. Стационарные контрольные операции планируют для проверки большого числа одинаковых деталей, которые удобно контролировать на специальном оборудовании на отдельном рабочем месте. Скользящие контрольные операции предусматриваются на месте изготовления деталей больших габаритов и массы, а также при малом числе проверяемых деталей. По степени охвата контрольные операции различаются на сплошные и выборочные. Сплошной контроль осуществляют после тех операций обработки, где вероятен повышенный брак, перед сложными операциями, после операций, имеющих решающее значение для качества последующей обработки, в конце обработки при приемочном контроле. Выборочный контроль выполняется при высокой устойчивости ТП, при большом числе одинаковых деталей, после второстепенных операций обработки. Контроль делят на пассивный и активный. Пассивный контроль применяется при сплошной приемке готовых деталей, сортировке деталей на размерные группы, проверке качества особо ответственных деталей. Активный контроль – это любой контроль, по результатам которого производится вмешательство (вручную или автоматически) в ТП изготовления изделия. Перед контрольными операциями для надежности контроля в ТП необходимо предусматривать операции очистки и промывки проверяемых деталей, а также удаления с их поверхности заусенцев. |