Отчет по практике по профилю специальности вид практики (учебная практика, практика по профилю специальности, преддипломная практика) по пм. 01. Разработка технологических процессов изготовления деталей машин

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

|

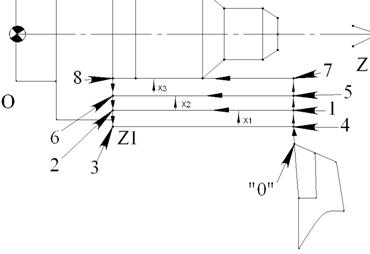

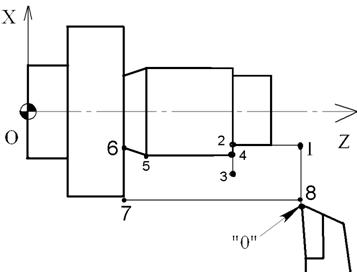

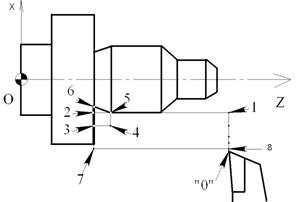

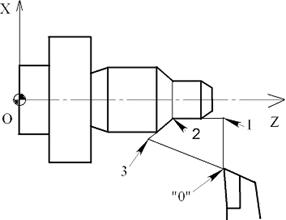

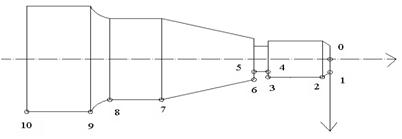

Раздел 3 . назначение режимов резания , определение норм времени 3.1Расчёт и табличное определение рациональных режимов резания по операциям Расчета режима резания при сверлении Исходные данные: на вертикально-сверлильном станке 2Н135сверлят сквозное отверстие диаметром D= 5 на глубину l =6,3 мм. Материал заготовки – конструкционная, легированная сталь 45, предел прочности σ = 470 МПа. Обработка с охлаждением. Необходимо: выбрать режущий инструмент, назначить режимы резания, определить основное время. Выбор сверла, назначение его геометрических и кинематических параметров. Выбираем сверло диаметром D = 5 мм. С рабочей частью из быстрорежущей стали Р6М5, с цилиндрическим хвостиком по ГОСТ 10902-77. Длина сверла L = 61 мм. Длина рабочей части l = 33 мм. Геометрические элементы: форма заточки, углы сверла: 2φ = 118, ψ =50о , α = 30о. Назначаем режим резания. Определяем глубину резания. t = D/2; t = 5/2 = 2.5 мм. Назначаем подачу. При сверлении отверстия без ограничивающих факторов выбираем максимально допустимую по прочности сверла подачу (табл. 24) So = 0.10 - 0.15, корректируем принятую подачу по паспортным данным станка. Применяем подачу So= 0.15мм/об Проверяем принятую подачу, допускаемую прочность механизма подачи станка, по осевой составляющей силы резания. Осевая составляющая силы резания определяется по формуле: Ро = 10Ср· tx·Soy·Kp. Выписываем из (табл. 31) значение коэффициента Ср и показатели степеней x , yдля операций сверления стали 45 инструментом из быстрорежущей стали Р6М5 :Cp= 82.5 ;x= 0.95 ; у= 0.8 Учитываем поправочный коэффициент на силу резания Кр = КМр(табл. 11) np= 0.75.   Ро=10·82,5·2,50,95·0.150.8·0.75 = 323,9 Н. Необходимо выполнить условие Ро Назначаем период стойкости сверла. Для сверла диаметром 3 мм. при обработке стали 45 сверлом из быстрорежущей стали, рекомендуется период стойкости Т = 15 мин. (табл. 30) Определяем скорость главного движения резания, допускаемую режущими свойствами сверла:  Значение коэффициента Сv и показателей степеней m, qv, yv для сверления выбираем из (табл. 27) стали 40Х S< 0.3 мм/об, Cv = 9.8, q = 0.4 , y = 0.5 , m = 0.2 Общий поправочный коэффициент на скорость резания, определяется по формуле: Kv = Kmv · Kuv · Klv Где Kмv – коэффициент учитывающий обрабатываемый материал, nv = -0.9 (табл. 2).   Коэффициент Knv – учитывает инструментальный материал режущей части инструмента, Knv = 0.8 (Табл. 29). Коэффициент Klvучитывает глубину сверления для l = 3D, Klv = 1. Определяем скорость резания:  Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:   Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительную частоту вращения nпр = 710 мин -1   Определяем крутящий момент от сил сопротивления резанию при сверлении: Мкр = 10CM · Dq · Sy· Км Значение коэффициента и показателей степени выбираем из (табл. 31), для стали 40Х, См = 0,17 , q = 1,1 , у = 0.8. Коэффициент учитывающий фактические условия обработки, зависит только от материала обрабатываемой заготовки: Км = КМр = 0,75 , тогда Мкр = 10· 0.17 · 51,1 ·0.150.8 · 0,72 = 1,6 Нм. Определяем мощность, затрачиваемую на резание:   кВт кВтПроверяем, достаточна ли мощность привода станка при условииNрез ≤ Nшп , где Nшп= Nд η , для станка 2Н135 Nд = 4.5 кВт, η = 0.8; Nшп = 4.5 · 0.8 = 3.6 кВт, следовательно обработка возможна (1,01< 3.6). Определение основного времени.  Где L = l 1+l0+l2, l1 = 6.3 мм - длина обрабатываемой поверхности (отверстия), l0 = 2 мм - величина врезания инструмента; l2 = 2,0 мм - величина перебега инструмента при сверлении на проход, тогда L = 6,3 + 2 + 2 = 10.3 мм.  To =  = 0.09 мин. = 5.4 сек. = 0.09 мин. = 5.4 сек.Расчет Режима резания при фрезеровании Исходные данные: На вертикально фрезерный станок 6Т12 фрезеруют лыску шириной В=35мм, длиной L=25мм, на глубину l =3 мм. Материал заготовки – конструкционная, легированная сталь 45, предел прочности σ = 470 МПа. Обработка с охлаждением. Необходимо: выбрать режущий инструмент, назначить режимы резания, определить основное время. Выбор фрезы, назначение её геометрических и кинематических параметров. Выбираем фрезу с числом зубьев z=4 и диаметром D = 50 мм. С рабочей частью из быстрорежущей стали Р6М5, с цилиндрическим хвостиком по ГОСТ17026-71. Длина фрезыL = 63 мм. Длина рабочей части l = 19 мм. Геометрические параметры режущей части фрез К геометрическим параметрам режущей части фрез относятся: 1) угол наклона винтовой канавки зубцов фрезы  =35ᵒ =35ᵒ2) задний угол  =14ᵒ =14ᵒ3) передний угол  15ᵒ 15ᵒ4) главный угол в плане угловой кромки  - -5) вспомогательный угол в плане угловой кромки  3ᵒ 3ᵒ6) дополнительный угол в плане  при двойной заточке угловой кромки =45ᵒ при двойной заточке угловой кромки =45ᵒ7) угол наклона главной режущей кромки λ=13ᵒ Назначаем режим резания. Определяем глубину резанияи ширину фрезерования По ГОСТ 23360-78 принимаем глубину резания t=4мм и ширину фрезерованияB=35 Назначаем подачу. При фрезеровании шпоночного паза без ограничивающих факторов выбираем подачу Sz = 0,06 – 0,05мм/об, корректируем принятую подачу по паспортным данным станка. Применяем подачу Sz= 0,055мм/об Определяем скорость резания–окружная скорость фрезы, м/мин,  Значения коэффициента Сv показателей степени приведены в табл.2.84,а периода стойкости T–втабл.2.85. Cv=22,5;T=60;q=0,35;x=0,21;y=0,48;u=0,03;p=0,1;m=0,27 Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания, Kv=KMVKПVKИV=  =1,76 =1,76Где KMV=2,2–коэффициент, учитывающий качество обрабатываемого материала (см.табл.2,1–2.4);KПV=1–коэффициент, учитывающий состояние поверхности заготовки (см.табл.2.5); KИV=0,8– коэффициент, учитывающий материал инструмента (см.табл.2.6). Определяем скорость резания  Определяем частоту вращения шпинделя, об/мин, по расчетнойскоростирезания:  Определяем силурезания.Составляющаясилырезанияприфрезеровании окружнаясила,Н  гдеz=4–числозубьевфрезы;п=3089–частотавращенияфрезы,об/мин. Значения коэффициента Сp и показателей степени приведены в табл. 2.86 Cp=12,5;x=0,85;y=0,75;u=1;q=0,73;w=-0,13 Поправочный коэффициент КМР=0,3 Находим силу резания  Определяем крутящий момент  где D=50 – диаметр фрезы, мм Мощностьрезания.Эффективнаямощностьрезания,кВт  Определение основного времени.  Где l=25-длина обработки ;l1=l2 =t(D-t)=13,5-длина врезания и длина перебега; SM=  -минутная подача -минутная подача 3.2Определение норм времени Время и затраты на технологические операции ТО являются важнейшим критерием эффективности в рамках заданной программы выпуска. Программа выпуска — перечень изготавливаемых или ремонтируемых деталей с указанием объема выпуска по каждому наименованию за планируемый период выпуска. Объем выпуска — количество изделий определенного наименования, типоразмера и исполнения, изготавливаемые предприятием в течение планируемого срока. Объем выпуска определяет структуру технологического процесса ТП. Производственные мощности — максимально возможный объем выпуска в 1 ед. времени. Для осуществления технологического процесса необходимо уметь рассчитывать затраты времени на работу оборудования и рабочих. Интервал времени от начала и до конца периодически повторяющихся технологических операций, независимо от количества одновременно изготавливаемых или ремонтируемых изделий — цикл технологической операции (ТО). Штучное время — интервал времени, равный отношению цикла ТО к числу одновременно изготавилваемых или ремонтируемых изделий. Для неавтоматизированного производства штучное время определяется так: tш = tоп + tв + tобс + tп, где tоп - операционное время — время, затрачиваемое непосредственно на изменение размеров, формы и свойств; tв - вспомогательное время — время, затрачиваемое на выполнение приемов, которые необходимы для последующего изменения состояния предмета труда (установ, крепление, снятие, подвод-отвод интсрумента, измерение, управление механизмами и др.); tобс - время обслуживания рабочего места — время, затрачиваемое исполнителем на поддержание СТО в работоспособном состоянии, а также на уход за ними и рабочим местом. tобс = tт + tорг, где tт - время технического обслуживания — смена затупившегося инструмента, его настройка и наладка. tорг — подготовка рабочего места, его уборка, смазка механизмов при необходимости. tп - время на личные потребности — время на дополнительный отдых. Норма времени — строго регламентированное время на выполнение определенного объема работ в условиях конкретного производства одним или несколькими исполнителями соответствующей квалификации. Норма выработки — величина обратная норме времени — число изделий, изготавливаемое за 1 ед. времени. Раздел 4 . Программирование обработки деталей на станке с ЧПУ 4.1. Этапы подготовки управляющих программ Подготовка управляющей программы складывается из следующих этапов: 1. Корректировка чертежа изготавливаемой детали: перевод размеров в плоскости обработки: выбор технологической базы; замена сложных траекторий прямыми линиями и дугами окружности. 2. Выбор технологических операций и переходов обработки. 3. Выбор режущего инструмента. 4. Расчет режимов резания: определение скорости резания; определение частоты вращения силового привода; определение скорости подачи режущего инструмента. 5. Определение координат опорных точек контура детали. 1. Построение эквидистанты и нахождение координат опорных точек эквиднстанты. Ввод исходной точки режущего инструмента. 2. Построение схемы наладки, в которой в графической форме указывается взаим ное расположение узлов станка, изготавливаемой детали и режущего инструмента перед началом обработки. 3. Составление карты подготовки информации, в которую сводится геометрическая (координаты опорных точек и расстояния между ними) и технологическая (режимы резания) информация. 4. Составление управляющей программы Виды и характер работ по проектированию технологических процессов обработки деталей на станках с чпу существенно отличаются от работ, проводимых при использовании обычного универсального и специального оборудования. Прежде всего, значительно возрастает сложность технологических задач и трудоёмкость проектирования технологического процесса. Для обработки на станках с чпу необходим детально разработанный технологический процесс, построенный по переходам. При обработке на универсальных станках излишняя детализация не нужна. Рабочий, обслуживающий станок, имеет высокую квалификацию и самостоятельно принимает решение о необходимом числе переходов и проходов, их последовательности. Сам выбирает требуемый инструмент, назначает режимы обработки, корректирует ход обработки в зависимости от реальных условий производства. При использовании чпу появляется принципиально новый элемент технологического процесса – управляющая программа, для разработки и отладки которой требуются дополнительные затраты средств и времени. Существенной особенностью технологического проектирования для станков с чпу является необходимость точной увязки траектории автоматического движения режущего инструмента с системой координат станка, исходной точкой и положением заготовки. Это налагает дополнительные требования к приспособлениям для зажима и ориентации заготовки, к режущему инструменту. Расширенные технологические возможности станков с чпу обуславливают некоторую специфику решения таких традиционных задач технологической подготовки, как проектирование операционного технологического процесса, базирование детали, выбор инструмента и т.д. На стадии разработки технологического процесса необходимо определить обрабатываемые контуры и траекторию движения инструмента в процессе обработки, установить последовательность обработки контуров. Без этого не возможно рассчитать координаты опорных точек, осуществить точную размерную увязку траектории инструмента с системой координат станка, исходной точкой положения инструмента и положением заготовки. В процессе обработки детали инструмент рассматривается в системе координат станка. При токарной обработке центр инструмента совпадает с центром окружности при вершине резца. Траектория инструмента совпадает с эквидистантой к контуру детали и отстоит от контура на величину радиуса при вершине резца (рис.14). Эквидистанта состоит из отдельных участков, разделенных опорными точками (1 – 6). Перемещения 0 – 1 и 6 – 0 являются холостыми ходами.  Рис.14 траектория инструмента при токарной обработке (чистовой). При построении маршрута обработки деталей на станках с чпу необходимо руководствоваться общими принципами, положенными в основу выбора последовательности операций механической обработки на станках с ручным управлением. Кроме того, должны учитываться специфические особенности станков с чпу. Поэтому маршрут обработки рекомендуется строить следующим образом. 1. Процесс механической обработки делить на стадии (черновую, чистовую и отделочную), что обеспечивает получение заданной точности обработки за счет снижения ее погрешности вследствие упругих перемещений системы спид, температурных деформаций и остаточных напряжений. При этом, следует иметь в виду, что станки с чпу более жесткие по сравнению с универсальными станками, с лучшим отводом теплоты из зоны резания, поэтому допускается объединение стадий обработки. Например, на токарных станках с чпу часто совмещаются черновая и чистовая операции, благодаря чему значительно снижается трудоемкость изготовления детали, повышается коэффициент загрузки оборудования. 2. В целях уменьшения погрешности базирования и закрепления заготовки соблюдать принципы постоянства баз и совмещения конструкторской и технологической баз. На первой операции целесообразно производить обработку тех поверхностей, относительно которых задано положение остальных или большинства конструктивных элементов детали (с целью обеспечения базы для последующих операций). 3. При выборе последовательности операций стремиться к обеспечению полной обработки детали при минимальном числе ее установок. 4. Для выявления минимально необходимого количества типоразмеров режущих инструментов при выборе последовательности обработки детали проводить группирование обрабатываемых поверхностей. Если количество инструментов, устанавливаемых в револьверной головке или в магазине, оказывается недостаточным, операцию необходимо разделить на части и выполнять на одинаковых установках, либо подобрать другой станок с более емким магазином. 5. При точении заготовок типа тел вращения первоначально обрабатывается более жесткая часть (больший диаметр), а затем зона малой жесткости. Требование к заготовкам Заготовки для обработки на станках с чпу должны иметь минимальные и равномерные припуски, обеспечивающие получение заданной точности и шероховатости поверхностей. Точность заготовок должна быть выше, чем для станков с ручным управлением, в противном случае при обработке в автоматическом режиме большое рассеивание размеров заготовок обуславливает снижение точности готовых деталей. Этим требованиям хорошо отвечают заготовки из проката. Представленные эскизы деталей (приложение а) имеют однородные по конструктивно – технологическому принципу группы поверхностей, их максимальные диаметры не превышают диаметра отверстия в шпинделе станка 55 мм. Следовательно, в качестве заготовок можно применить прокат. Прокат зажимается в трех кулачковом патроне и может быть использован для изготовления нескольких штук деталей. В таблице 3 проведен сортамент круглого горячекатаного проката, изготовленного из стали 45, здесь же указана точность его изготовления. Механические свойства стали 45: δвр =61 мпа, нв – 241. Таблица 3 сортамент круглого горячекатаного проката.

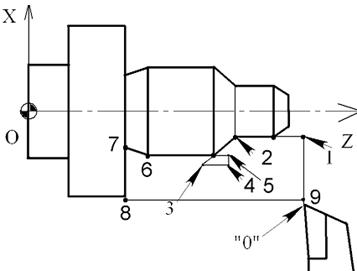

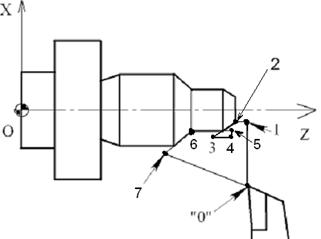

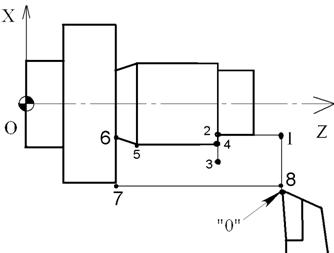

Операция – часть технологического процесса, выполняемая на одном станке, одним рабочим по обработке одной детали, операция содержит одну или несколько установок. Установка – часть операции , выполняемая при одном закреплении детали. На станке с чпу основной структурной единицей операции считается переход. Переход содержит один или несколько проходов. Проход – часть перехода, связанная со снятием одного слоя металла. Переходы подразделяют на элементарные, инструментальные, позиционные и вспомогательные. Элементарный переход - обработка одной элементарной поверхности одним инструментом. Режимы резания могут автоматически изменяться, например при подрезке торцов. Инструментальный переход – законченный процесс обработки нескольких поверхностей при непрерывном движении одного инструмента по заданной программе. Вспомогательный переход - часть траектории инструмента не связанная с образованием поверхности (траектория врезания, выход из зоны обработки, холостые перемещения). Определение последовательности обработки начинается с уточнения количества установок, необходимых для полной обработки заготовки. Задав требуемое количество и последовательность установок, определяют последовательность обработки для каждой установки по отдельным внутренним и наружным контурам. Для этого выделяют элементарные поверхности на детали, представляющие цилиндр, конус, канавку, поверхность, выполненную по дуге окружности, торцовую поверхность, фаски и т.д. Строят точки пересечения контуров этих поверхностей (опорные точки) и по ним идентифицируют элементарные и инструментальные переходы и проходы, для которых назначают вид обработки (черновая, чистовая) и требуемое количество и типоразмеры инструментов. При этом решается вопрос о возможности размещения всех инструментов в резцовом блоке. Если емкость инструментального блока не достаточна для размещения всех инструментов, то операцию либо разделяют на части, либо производят замену инструмента при запрограммированном останове станка. Для проектирования последовательности технологических переходов в операции предложено разделить поверхности, ограничивающие деталь, на поверхности основных и дополнительных форм. К основным формам относятся наружные, торцевые и внутренние цилиндрические, конические и криволинейные поверхности, а также выточки глубиной менее 1 мм. К дополнительным формам относятся канавки, проточки различной формы, резьбы и другие элементы. Переходы при обработке деталей с закреплением в кулачковом самоцентрирующем патроне выполняют в следующей последовательности: 1) центрирование, если диаметр просверливаемого отверстия меньше 17–20 мм; 2) сверление; 3) подрезание торца; 4) черновая обработка основных форм поверхностей, обтачивание наружных поверхностей, растачивание внутренних поверхностей; 5) чистовая обработка внутренних и наружных основных поверхностей; обработка дополнительных форм поверхностей; 6) черновая и чистовая обработка дополнительных форм поверхностей; 7) нарезание резьбы; 8) отрезка детали. При обработке заготовок в центрах первые три перехода исключаются. При переустановке, обработка детали с другой стороны осуществляется в уже рассмотренной последовательности. На токарных станках с чпу имеются свои особенности обработки отдельных поверхностей, например, перед сверлением отверстия диаметром меньше 20мм производится предварительное центрование сверлом большего диаметра. Таким образом, совмещаются переходы: центрование и снятие фаски в отверстии. При сверлении ступенчатых отверстий сначала сверлится большой, а затем меньший диаметр отверстия. Используя высокую жесткость станков с чпу, сверление отверстий диаметром более 20 мм производят сразу сверлом соответствующего диаметра без предварительного рассверливания. Программы разрабатываются согласно эскизу детали и под оборудование указанное в заказе, но ниже приведенные принципы программирования обработки детали справедливы для любых токарных станков.  Рис.5. Глубина резания 1) перемещения инструмента программируются в системе координат детали. "ноль" детали од выбирается на свое усмотрение, чаще всего центр торца заготовки 2) – глубина резания ap Ap – следует подбирать по следующим параметрам: обрабатываемый материал – на хорошо режущийся материал (такие стали как ст45) ap может быть взято столь велико, сколько позволит мощность станка и требуемая точность изготовления детали. требуемая точность изготовления, диаметр и длина детали – эти три параметра влияют на точность изготовления, чем больше длина, тем больше будет отгибать изделие, чем больше диаметр при той же длине, тем меньше прогиб, чем выше требование к точности, тем меньше должен быть ap на финишном проходе  Рис. 16 Погрешность обработки на токарном станке. 1-Изделие, 2- форма прогиба заготовки В данном случае в любом сечении, расположенном на расстоянии х от передней бабки  . .Для гладкого вала, консольно закрепленного в патроне,  . .Если такой валик подпереть центром задней бабки, то  . . твердость – влияет на износ инструмента отсюда и точность обработки детали, чем больше твердость, тем меньше ap и наоборот.  Рис.17 Влияние износа инструмента на размеры изделия 3) схема обработки детали: схематично изображается движение инструмента на каждом элементе изделия (смотри таблицу 1) Таблица 4. Элементы движения инструмента

Расчет управляющей программы системы координат  Рис.18 системы координат детали и инструмента В процессе подготовки уп для станков с чпу деталь рассматривается в системе станок – приспособление – инструмент - деталь. Заготовка устанавливается на станке с помощью приспособления, которое фиксирует положение будущей детали относительно начального положения рабочих органов станка. Траектория инструмента строится относительно контура детали, а затем преобразуется в движение соответствующих рабочих органов станка. В этой связи, большое значение имеют правильный выбор и взаимная увязка систем координат станка, детали и инструмента. Система координат станка является главной расчетной системой, в которой определяются предельные перемещения, начальные и текущие положения рабочих органов станка (рис. 18.). Положение рабочих органов станка характеризуют их базовые точки, выбираемые с учетом конструктивных особенностей отдельных управляемых по программе узлов станка. Так, базовыми точками токарного станка служат: А) для шпиндельного узла – точка пересечения торца шпинделя с осью его вращения ос (рис.18.); Б) для суппорта – точка пересечения оси вращения автоматической поворотной резцовой головки (апрг) и торца инструментального диска осу , или точка ои расположенная в пазе инструментального диска, предназначенном для базирования резцовой вставки (рис. 19). Систему координат станка, выбранную в соответствии с рекомендациями комитета исо, принято называть стандартной. Стандартная система координат (гост 23597-79) представляет собой правую прямоугольную декартову систему координат. Начало стандартной системы координат станка обычно совмещается с базовой точкой рабочего органа, несущего заготовку. Таким образом, за начало системы координат токарного станка принимают базовую точку шпиндельного узла ос. (рис 18.) В этой точке расположена двух координатная система хс, zс. Перемещение по оси у на данном станке отсутствует.  Рис. 19 Базовые точки системы координат для АПРГ Оси системы координат токарного станка указывают на положительные движения инструмента относительно детали. За положительные приняты направления, при которых инструмент удаляется от детали. В соответствии с этим ось х принимает положительное направление в сторону увеличения диаметра детали. Кроме этого при назначении положительных направлений осей применяют правило, согласно которому ориентация осей стандартной системы координат станка связывается с направлением движения при сверлении. Направление вывода сверла из заготовки принято в качестве положительного для оси z. Начало системы координат суппорта расположено в базовой точке осу. Направление осей координат суппорта совпадает с направлением осей координат станка. В некоторых случаях бывает удобным расположить базовую точку осу в точке ои инструментального диска. Программирование и наладка станка для работы по управляющей программе осуществляется с использованием характерных точек. В гост 20523 – 80 эти точки названы нулевой, исходной и фиксированной. За нулевую точку станка принято начало системы его координат (точка ос). В управляющей программе относительно нулевой точки задаются абсолютные размеры перемещений рабочих органов станка. В ряде случаев для удобства составления программ и настройки станка начало отсчета станка может быть смещено в другие точки по заданным координатам в пределах рабочих ходов подвижных органов. Такое начало отсчета называется плавающим нулем. Исходная точка определяется относительно нулевой, с нее начинается работа по управляющей программе. Выбирают исходные точки из условия сокращения вспомогательных ходов и беспрепятственных установочных перемещений. Фиксированная точка ф станка определяется относительно нулевой и служит для нахождения положения его рабочего органа. Совмещение базовых точек рабочих органов с фиксированными точками станка производится с помощью датчиков положения. При программировании обработки используют два способа отсчета координат: абсолютный и относительный (в приращениях). При абсолютном способе отсчета положение начала координат остается неизменным. При этом система отрабатывает перемещения от одной и той же точки (начала координат). Здесь отсутствует накопление ошибок позиционирования (рис. 20).  Рис. 20. Абсолютная система координат В системах с относительным способом отсчета за нулевое каждый раз принимается положение рабочего органа, которое он занимает перед началом перемещения к очередной точке траектории (рис. 21).  Рис. 21 относительная система координат В этом случае в программе записывают приращение координат от точки к точке. Точность положения рабочего органа в данном случае зависит от точности отработки координат всех предыдущих опорных точек траектории. Система координат детали служит для пересчета размеров, заданных на чертеже детали, в координаты опорных точек ее контура. В этой же системе координат производится расчет опорных точек траектории инструмента. Опорными точками, называются точки начала, конца, пересечения или касания геометрических элементов, из которых образованы линии контура детали, а также точки пересечения оси с торцовыми поверхностями (рис. 22).  Рис. 22 опорные точки детали При составлении программы какая-то опорная точка контура детали обязательно принимается за «0» детали. Точки 0,1,2,3,4,5,6,7,8,9,10 – опорные точки. В качестве системы координат для валов преимущественно принимается правая прямоугольная система. Начало такой системы располагается в точке пересечения оси вала с торцовой поверхностью. Направление осей координат вала должно совпадать с направлением осей координат станка. Координатами точки в ней являются расстояния х, z от точки до начала координат. Следует принять во внимание, что часто для упрощения подготовки управляющих программ, предусматривают задание размеров по оси х значениями диаметров, а не радиусов. При определении координат опорных точек тел вращения учитывают ориентацию детали на станке относительно заданного ее расположения на чертеже. Если предусматривается несколько установок, то таблицы координат опорных точек составляются для каждой установки. Нулевой точкой детали («0» детали) называется точка начала координат, связанных с деталью. Система координат инструмента предназначена для задания положения его настроечной точки относительно державки или резцовой вставки. Инструмент описывается в рабочем положении в сборе с державкой. Для описания положения настроечной точки относительно державки используют единую систему координат инструмента хи, zи, оси которой параллельны соответствующим осям стандартной системы координат станка и направлены в ту же сторону.  Рис. 23 – система координат инструмента станка Начало системы координат инструмента принимают в базовой точке ои, расположенной на пересечении установочных базовых плоскостей державки. В пазу инструментального диска. Положения базовых точек, расположенных в пазах инструментального диска определяют относительно его оси вращения и торца диска. Поскольку на суппорте находится один инструментальный диск, базовая тока суппорта может быть совмещена с центром поворота диска. Режущая часть резца характеризуется положением его вершины и режущих кромок. Вершина инструмента задается радиусом закругления r и координатами хив и zив ее настроечной точки в. Положение точки в относительно начала системы координат инструмента обеспечивается настройкой резцовой вставки вне станка на специальном приспособлении. Положение режущей кромки резца задается главным φ и вспомогательным φ1 углами в плане. Настроечная точка инструмента в обычно используется в качестве расчетной при вычислении траектории инструмента, элементы которой параллельны координатным осям. Расчетной точкой криволинейной траектории служит центр закругления ц при вершине инструмента. Структура управляющей программы G и m коды Программирование обработки на современных станках с чпу осуществляется на языке, который обычно называют языком исо (iso) 7 бит или языком g и м кодов. Коды с адресом g, называемые подготовительными, определяют настройку счпу на определенный вид работы коды с адресом м называются вспомогательными и предназначены для управления режи мами работы станка. Например, если программист хочет, чтобы инструмент перемещался по прямой линии, он использует g01. А если необходимо произвести смену ин струмента, то в программе обработки он указывает м06. Для управления многочисленными функциями станка с чпу применя ется довольно большое число различных кодов. Тем не менее, изучив набор основных g и м кодов, вы легко сможете создать управляющую программу: Таблица 4. Основные g, m коды

Назначение управляющих программ (уп) - задание исходных данных и их последовательности выполнения для осуществления управления работой станка в автоматическом режиме. Управляющая программа оперирует двумя видами информации: 1. Геометрической (координаты опорных точек траектории, величины перемещения режущего инструмента, координаты исходной точки движения режущего инстру мента и т.д.). 2. Технологической (частота вращения силового привода, скорость подачи режуще го инструмента, вид режущего инструмента и т.д.). Отдельные участки контура изготавливаемой детали могут иметь различный характер траектории, обрабатываться при различной скорости подачи режущего инструмента, частоте вращения силового привода, виде режущего инструмента, которым обрабатывается этот участок. Поэтому, вся управляющая программа состоит из отдельных блоков, которые носят название кадров, в каждом из которых задается исходная информация для обработки одного участка детали. Схематично любую управляющую программу можно представить в виде следующих областей: Строкой безопасности называется кадр, содержащий g коды, которые переводят счпу в определенный стандартный режим, отменяют ненужные функции и обеспечивают безопасную работу с управляющей программой или вводят счпу в некоторый стандартный режим. Пример строки безопасности: g40g90g99 Код g40 отменяет автоматическую коррекцию на радиус инструмента (будет рассмотрена в следующей лабораторной работе). Коррекция на радиус инструмента предназначена для автоматического сме щения инструмента от запрограммированной траектории. Коррекция может быть активна, если вы в конце предыдущей программы забыли се отменить (выключить). Результатом этого может стать неправильная траектория пере мещения инструмента и, как следствие, испорченная деталь. Код g90 активизирует работу с абсолютными координатами. Хотя большинство программ обработки создается в абсолютных координатах, возможны случаи, когда требуется выполнять перемещения инструмента в относительных координатах (g91). Код g99 определяет оборотную подачу. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||