Отчет по практике на предприятии по производству арматуры. Отчет по практике Арматура (Анатолий). Отчет по Производственная практика по получению профессиональных умений и опыта профессиональной деятельности

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

Министерство науки и высшего образования российской федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Магнитогорский Государственный Технический Университет им. Г.И. Носова» Кафедра «Машины и технология обработки давлением и машиностроения» Отчет по: Производственная практика по получению профессиональных умений и опыта профессиональной деятельности Выполнил: Васьковский Анатолий Отчество, студент 4 курса, группа ММСб-20-2 Руководитель практики: Ширяева Елена Николаевна, старший преподаватель кафедры МиТОДиМ Работа допущена к защите "_____" _________ 20__г. _______________ Работа защищена "_____" _________ 20__г. с оценкой _______ __________ Магнитогорск, 2022 Министерство науки и высшего образования российской федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Магнитогорский Государственный Технический Университет им. Г.И. Носова» Кафедра «МиТОДиМ» Задание на Производственную практику по получению профессиональных умений и опыта профессиональной деятельности название практики Обучающемуся Васьковскому Анатолию Отчество, группы ММСб-20-2 Ф.И.О. наименование группы 1. Период практики с 06.07.2020 г. по 19.07.2020 г. 2. Место прохождения практики: ФГБОУ ВО «МГТУ им. Г.И. Носова» (лаборатория резания и сварочного производства кафедры МиТОДиМ Задание на практику: - закрепление знаний, полученных в процессе теоретического обучения и приобретение исходных практических навыков по направлению профессиональной деятельности, изучение конкретного производственного процесса; - разработка и осуществление технологических процессов получения и обработки металлов и сплавов, а также изделий из них, в том числе с использованием автоматизированных систем; - разработка самостоятельных инженерных решений, направленных на совершенствование или разработку нового конкретного производства, с применением современных методов теоретических и экспериментальных исследований, изучение технико-экономических показателей; - освоение технологических процессов, конструктивных элементов основного и вспомогательного оборудования, методов лабораторных испытаний; - разработка и осуществление энерго- и ресурсосберегающих технологий в области металлургии и металлообработки, поиск, анализ, синтез и представление информации по материалам и процессам; - проведение научных исследований и испытаний, обработка, анализ и представление их результатов, разработка моделей и методик исследования технологических процессов и материалов; - ознакомление с документами системы управления качеством продукции, ее реализацией и сертификацией, а также с задачами и деятельностью службы охраны труда и защиты окружающей среды. Руководители практики: от МГТУ им. Г.И. Носова ____________________________ / Амиров Р.Н./ (подпись) (расшифровка) ____________________________ / Ширяева Е.Н./ (подпись) (расшифровка) Дата выдачи: _______________ СОДЕРЖАНИЕВведение 4 1 Анализ нормативных и технических документов на изготовление продукции 5 2 Технологический процесс производства проката периодического профиля класса В500С для железобетонных конструкций в условиях ОАО «ММК-Метиз» 11 Заключение 19 Список использованных источников 21 Введение В данном отчете по практике рассматривается технологический процесс производства холоднодеформированного арматурного проката марки В500С. Первым российским предприятием, где была разработана технология и налажено производство свариваемого холоднодеформированного арматурного проката класса В500С в соответствии с ГОСТ 52544-2006 с трехсторонним профилем «Кари» по DIN 488 стал Магнитогорский метизно-калибровочный завод «ММК-МЕТИЗ». В ОАО «ММК-Метиз» освоена технология изготовления холоднодеформированной арматурной проволоки для производства ЖБИ. Согласно номенклатуре товаров и услуг, подлежащих обязательной сертификации в РФ, на данный вид продукции не распространяется обязательная сертификация. Но для повышения конкурентоспособности продукции предприятие проводит добровольную сертификацию, в целях подтверждения соответствия холоднодеформированной арматуры класса В500С национальным стандартам, стандартам организации. 1 Анализ нормативных и технических документов на изготовление продукции В настоящее время основным классом прочности в массовом сегменте потребления ненапряженного железобетона является класс прочности 500 (минимальное значение предела текучести должно быть не менее 500 Н/мм2). Современные тенденции в развития строительной отрасли заключаются в применении арматуры среднего уровня прочности наряду с высоким уровнем пластичности при гарантированном уровне эксплуатационных свойств. Обращаясь к истории освоения арматурного проката данного класса прочности из низкоуглеродистых марок стали, можно отметить две основные технологические схемы его производства: термомеханическое упрочнение проката в потоке прокатного стана и способ холодной деформации горячекатаного проката на волочильных станах. Основополагающим нормативным документом для арматуры класса 500 долгое время являлся стандарт Ассоциации «Черметстандарт» СТО АСЧМ 7-93, однако с выходом в 2006 году ГОСТ Р 52544 «Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций», производители перешли на производство по требованиям указанного ГОСТа. Каждая из вышеперечисленных технологических схем была разработана на основе и с учетом ранее применяемых технологий. При этом, для производителей арматурной проволоки марочный состав сталей практически остался неизменным: массовое изготовление проволоки класса Вр-1 по ГОСТ 6727 из рядовых марок стали по ГОСТ 380 было заменено на проволоку класса В500С (ГОСТ 52544) или А500С (СТО АСЧМ 7-93) из тех же низкоуглеродистых марок стали, но с особыми требованиями к заготовке по виду и равномерности микроструктуры, а также химическому составу стали, в связи с большим разбросом свойств исходной горячекатаной заготовки. Выход на более высокий класс прочности обеспечивался применением малых деформаций и использованием качественного формообразующего инструмента, формирующего профиль готовой арматуры. У каждого предприятия существовали и действуют по сегодняшний день свои «тонкости» данной технологии, в основном это связано с уточнением входного диаметра исходной заготовки, внедрением в состав стали химических элементов, отсутствующих в требованиях ГОСТ 380 «Сталь углеродистая обыкновенного качества», или применением каких-либо финишных операций, направленных на улучшение показателей качества. Для ОАО «ММК-МЕТИЗ» производство арматурной проволоки класса 500 явилось «знаковым» продуктом. С 2006 года было освоено и сертифицировано в различных системах сертификации (ГОСТ Р, Мосстройсертификация и др.) четыре типоразмера проволоки: 6,0, 8,0, 10,0, 12,0 мм. В общем виде технология изготовления холоднодеформированной арматуры класса 500 по ГОСТ 52544 заключается в использовании однократного волочения в роликовых волоках со степенью деформации не более 20%. Химический состав стали марок Ст1сп и Ст3сп регламентирован внутренними техническими условиями. Качество заготовки обеспечивается нормированием вида микроструктуры. В 2016 году по инициативе АО «НИЦ «Строительство» и ФГУП «ЦНИИЧермет им. И.П.Бардина» началась разработка единого межгосударственного стандарта с целью объединения всех действующих на территории России стандартов на арматурный прокат и повышения требований к арматуре класса 500 до уровня европейской нормативной документации. Основным отличием нового стандарта от используемых, и его новаторской идеей, стало широкое введение показателей, отвечающих за эксплуатационные характеристики арматуры. Обычный набор сдаточных характеристик металлоизделий содержит нормируемые уровни прочности, пластичности и геометрические параметры. Для арматуры в первую очередь определяют качество эксплуатационные характеристики, представленные в табл. 1, в силу специфики её использования связанной с безопасностью людей и сооружений, с учетом совместной «работы» металла с бетоном. Отдельной строкой в новом ГОСТ 34028 «Прокат арматурный для железобетонных конструкций. Технические условия» предусмотрено испытание на эксплуатационную выносливость арматуры, т. е. испытание механических свойств арматуры после старения стали — специальной операции нагрева образцов арматуры до 100°С, последующей выдержке при установившейся температуре в течение 60 минут, и охлаждении на воздухе при температуре 20°С. Данное термическое воздействие на металл имитирует длительную эксплуатацию арматуры, и, согласно литературным данным, после проведения процедуры старения увеличиваются твердость и прочность металла, но при этом снижаются вязкость и пластичность, однако эти значения должны сохраняться на протяжении всего срока работы арматуры в железобетонной конструкции [3]. Перечень используемых в цехе нормативных документов представлен в таблице 1.1. Таблица 1.1 – Список используемых в ММК-МЕТИЗ нормативных и технологических документов

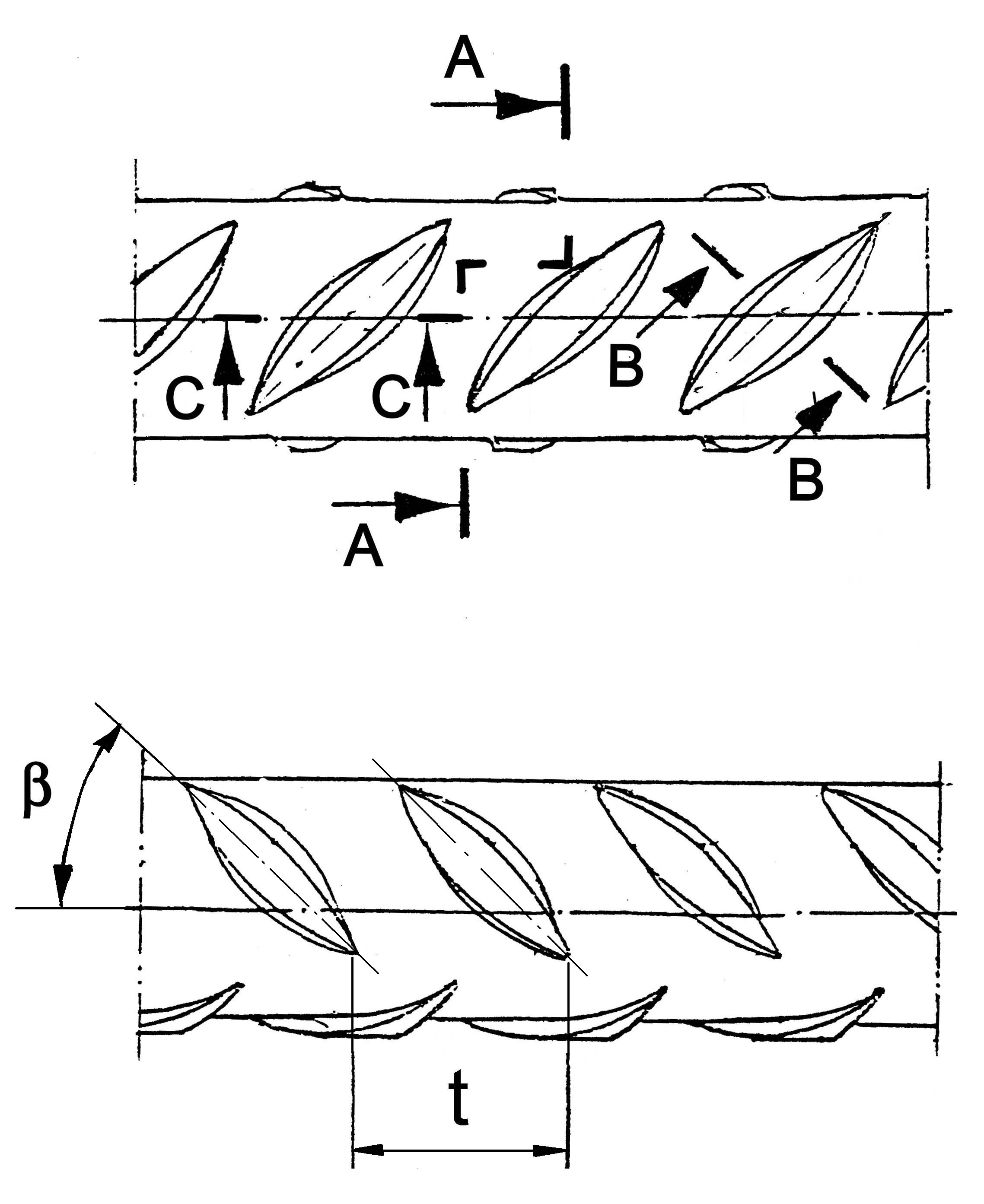

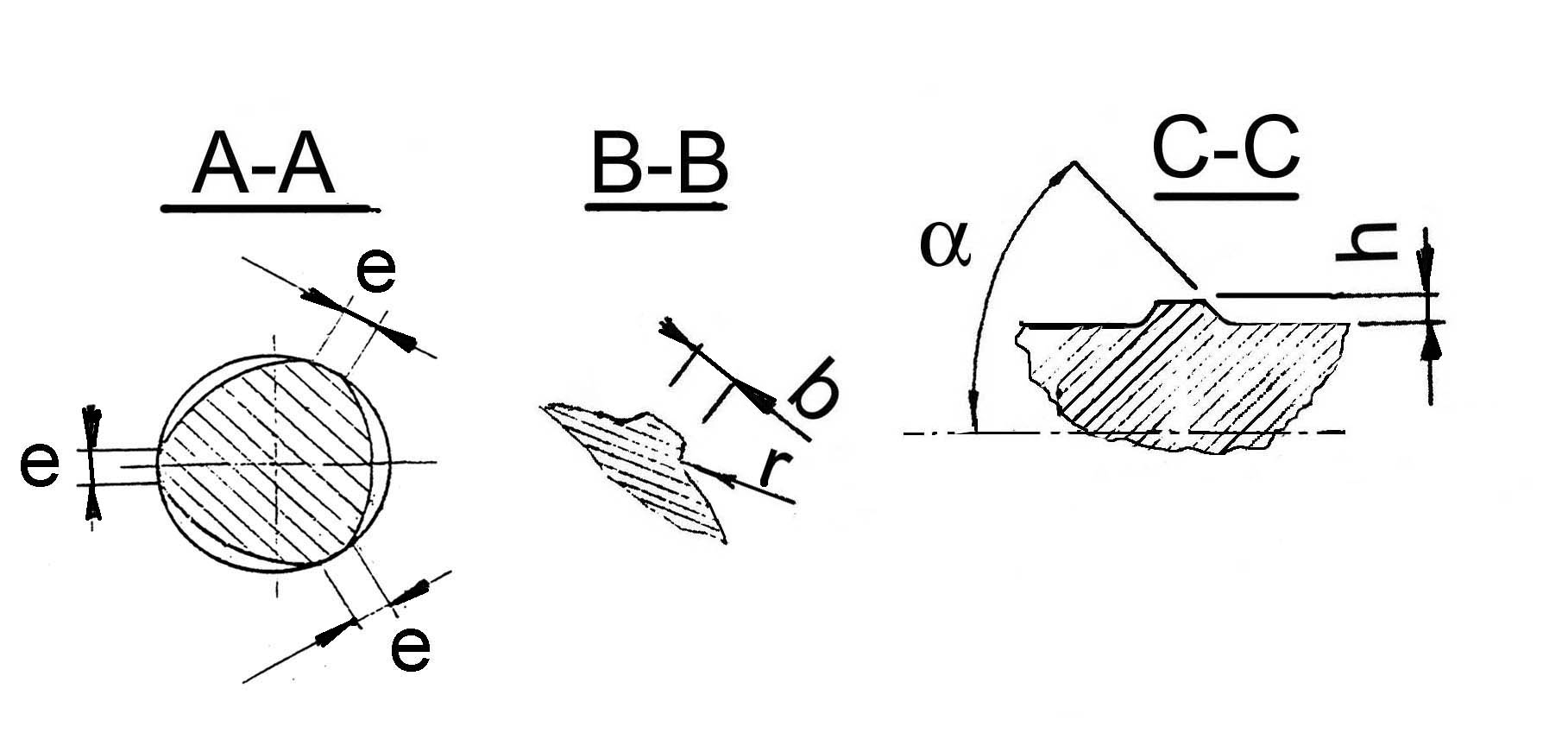

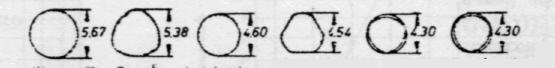

В качестве исходной заготовки используется катанка из углеродистой стали марки Ст1сп с содержанием углерода от 0,09% до 0,12% по ГОСТ 2509-2006 и ТУ 14-101-501-2006. Правила приемки определяются ГОСТ 7566-94. Испытания арматуры на растяжение проводят по ГОСТ 12004. Испытания арматуры на изгиб проводят по ГОСТ 14019. Испытание проволоки на временное сопротивление разрыву проводят по ГОСТ 10446-80. Регистрация контролируемых параметров осуществляется в специальных журналах: 1) Журнал регистрации параметров контроля технологического процесса. 2) Журнал регистрации проб. 3) Журнал регистрации результатов контроля (ведутся записи о качестве продукции). 4) Журнал входного контроля. 5) Рапорт приемки готовой продукции и т.д. Порядок разработки и ведения нормативной и технологической документации и внесение изменений в нее регламентируется стандартом СТО ИСМ ММК-МЕТИЗ 952-20 «Требования к построению, изложению, оформлению, содержанию и обозначению документации интегрированной системы менеджмента. Порядок Управления» и СТП ИСМ ММК-МЕТИЗ 952-02-2005 «Порядок управления документацией интегрированной системы менеджмента». Основанием для разработки документации интегрированной системы менеджмента являются приказ, график разработки или инициатива структурных подразделений. При необходимости актуализации документа и нецелесообразности внесения в него изменений руководитель подразделения-разработчика принимает решение о пересмотре документа. Результатом пересмотра является новая редакция документа. Номер новой редакции документа последовательно увеличивается относительно предыдущей редакции на единицу. Отмену документа осуществляет лицо, утвердившее документ, или лицо, его замещающее. Ответственный за управление документацией ИСМ в подразделении изымает учтенные экземпляры отмененного документа, а в журнале регистрации и учета документации ИСМ в графе «Примечание» делает запись об отмене и уничтожении с проставлением подписи и даты. Внесение изменений в технологическую документацию осуществляется при изменении условий или качества продукции. Изменения в документ имеет право вносить подразделение-разработчик. Ответственный за ИСМ в подразделении организовывает в подразделении-пользователе регистрацию изменения в журнале регистрации и учета документации, ознакомление персонала структурного подразделения с изменением. На каждом рабочем месте имеются все необходимые для технологического процесса производства технические инструкции. Из всего выше перечисленного можно сделать вывод, что технологический процесс производства периодического профиля проволоки полностью обеспечен нормативной и технологической документацией, в которую своевременно вносят все необходимые изменения, являющуюся достаточной для функционирования производства. Порядок разработки и управления нормативной документацией регламентирован СТО ИСМ ММК-МЕТИЗ 952-20 «Требования к построению, изложению, оформлению, содержанию и обозначению документации интегрированной системы менеджмента» и СТП ИСМ ММК-МЕТИЗ 952-02-2005 «Порядок управления документацией интегрированной системы менеджмента». 2 Технологический процесс производства проката периодического профиля класса В500С для железобетонных конструкций в условиях ОАО «ММК-Метиз» В данном разделе опишем технологический процесс производства арматуры класса В500С в условиях ОАО «ММК-МЕТИЗ», представленный вкратце на рисунке 2.1.  Рисунок 2.1 – Общая схема технологического процесса производства арматуры класса В500С в условиях ОАО «ММК-МЕТИЗ» За счет использования оборудования для волочения арматуры уменьшается расход стали на армирование железобетонных изделий. Это происходит потому, что проволока определенного диаметра с заданными свойствами получается без потерь металла. При волочении в результате внешнего трения и пластической деформации выделяемая энергия превращается в тепло, которое нагревает смазку, волоку и деформируемый металл. При этом нужно внимательно следить, до какой температуры может нагреваться металлическая проволока, а также сам волочильный аппарат, потому как чрезмерный нагрев первой ухудшает процесс волочения из-за быстрого выгорания смазки, а чрезмерный нагрев второго оказывает отрицательное воздействие на длительность его эксплуатации. В процессе волочения не только происходят изменения геометрической формы и размеров проволоки, но и меняются физико-механические свойства и даже структура обрабатываемого металла. Упрочнение металла, его пластическая деформация, которые происходят при процессе волочения, называются наклепом, структуру самого металла после волочения называют текстурой. Также с помощью процесса волочения можно увеличить прочностные характеристики (предел прочности, предел текучести, твердость) и существенно снизить пластические свойства (относительное сужение, удлинение, а также число возможных перегибов и скручиваний), изменить магнитные свойства металла, повысить электрическое сопротивление, немного снизить антикоррозионную стойкость металла. Дальнейшая деформация может привести к образованию микротрещин, и даже обрывам проволоки. Процесс подготовки к волочению арматуры заключается в следующем: чистка проволоки (травление, бурение), ее правка, резка и гнутье. Очень важным этапом в данном процессе является очистка проволоки от ржавчины и окалины – это во многом помогает в дальнейшем избежать многих проблем. Затем конец проволоки заостряется, и ее пропускают при обычной температуре через специальные отверстия, которые называются фильерами, предварительно закрепив проволоку на волочильный барабан. В дальнейшем этот барабан приводится в движение, и протягивают через фильер всю бухту. Сталь на выходе имеет ровную, гладкую поверхность, благодаря чему снижается поверхностное сцепление металла с бетоном. Волочильный стан для волочения износоустойчив, несмотря на то, что именно он выполняет все рабочие функции. Главными характеристиками, которые важны при его выборе, являются его скорость работы, а также усилие, с которым он производит протягивание проволоки. Обычно такое усилие варьируется от 10 до 1500 кН для волочения как небольших прутков, так и различных профилей длиной до 100 м и достигать скорости волочения до 100 м/мин. Еще одним важным элементом волочильного оборудования являются волочильные барабаны, они используются для протягивания прутков и различных профилей небольшого диаметра. Обычно они мотки такой проволоки размещаются в бухтах. Диаметр волочильного барабана может быть разным от 350 до 1000 мм. Скорость волочения на данных устройствах может достигать 250 м в минуту. Фильеры обычно изготавливают из материалов, которые во много раз прочнее и тверже стали, которая проходит через них в процессе волочения. Диаметр фильера должен быть на 0,5-1 мм меньше диаметра проволоки, которая обрабатывается на данном станке. Максимально за один проход возможно уменьшение диаметра проволоки на 10%. В результате проволока приобретает повышенный предел текучести. Все машины для проволоки можно разделить на 2 группы: станки для обработки легкой арматурной стали диаметром от 4 до 16 мм и станки для обработки средней и тяжелой проволоки диаметром более 16 мм. Наиболее востребованными в производстве холоднотянутой проволоки для железобетонных конструкций является первый вид машин. Именно сварные каркасы и сетки, сделанные на таком оборудовании, чаще всего востребованы среди специалистов строительной сферы. В ОАО «ММК-МЕТИЗ» используются станы АЗТМ 1/650 и линия LM-TRA/760-RO «GCR-EVRODROW». В производственную линию входят: 1. Вертикальный агрегат для размотки проволоки с катушки. Конструкция данного аппарата размером 4500×2000×1500 и весом 1000 кг выполнена из сварной стали, станок позволяет установить катушку до 2000 кг. При производстве арматура направляется слева направо (рисунок 2.2).  Рисунок 2.2 – Агрегат для размотки проволоки 2. Станок для механического удаления окалины. Станок выполнен из высококачественной стали (рисунок 2.3).  Рисунок 2.3 - Станок для механического удаления окалины 3. Машина для волочения арматуры станы АЗТМ 1/650 и линия LM-TRA/760-RO «GCR-EVRODROW». Данный стан (АЗТМ 1/650) состоит из 8 блоков диаметром 600 мм, изготовленных из высококачественной стали. На первом блоке находится автоматическая регулировка управления, которая осуществляется с помощью индуктивных датчиков. Система построена таким образом, что оператор может задать уровень накопления, и он будет поддерживаться на протяжении всей работы оборудования. В случае отклонения от заданного уровня система может ускорять движение либо же замедлять. Все блоки размещены на конических валах, которые хороши в эксплуатации: легко разбираются и обслуживаются. Каждый блок оснащен синхронизацией с датчиком для руки, который используется для регулировки и управления скорости блоков при помощи аналоговых датчиков, размещенных на рукоятке. Данный датчик представляет собой сварную конструкцию и ролики. По внутренней стенке каждого блока течет с высокой скоростью охлаждающая вода, которая создает огромную турбулентность на стенках барабанов. Аппарат имеет специальный вал энкодера для измерения длины и скорости машины, охлаждение машины, как матрицы, так и каждого из блоков происходит с помощью воды, потребление которой около 15 м/ч при постоянном давлении 2-3 бар. Вход воды температурой 20-30 ºС осуществляется с левой стороны, а ее слив соответственно с правой. Электродвигатели переменного тока оснащены защитой и управляются при помощи PC Siemens, ввод всех данных осуществляется при помощи сенсорной панели. В данном аппарате предусмотрен держатель матрицы размерами 200×160×300, вокруг которого циркулирует вода, которая ее охлаждает. Держатель матрицы оснащен ручным ротором для смешивания порошка. Поток воды в данном оборудовании можно регулировать для каждого блока и каждого держателя матрицы с помощью специального крана, который размещен на передней части блоков. Данный станок также имеет распределительный шкаф с высоким уровнем защиты и воздушной системой охлаждения. Аппарат выполняет волочение низкоуглеродистой стальной арматуры при скорости 8 м/сек при скорости подачи арматуры 1 м/сек. 4. Прокатные кассеты. Данные кассеты размером 600×400×500 мм подвижны и используются для изготовления ребристого провода. Для удобства они крепятся на автоматический держатель, который работает со скоростью 10 м/сек при мощности 1,5 кВт. При этом направлять арматуру диаметром от 6 до 12 мм следует справа налево. Охлаждением в данном устройстве будет обычная вода.  Рисунок 2.4 – Прокатная кассета 5. Намоточный механизм. Данное устройство используется для намотки арматуры на катушку со скоростью 10 м/сек при помощи двигателей переменного тока с редуктором. Для остановки вращения используется дисковый тормоз. При работе машины следует учесть напряжение питания: рабочая поверхность потребляет 3 на 380 В переменного тока, а управление станком требует всего 24 В постоянного тока.  Рисунок 2.5 – Намоточный механизм Основным видом профиля западной арматурной проволоки принято считать трехсторонний профиль Kari, изготавливаемый согласно DIN 488 волочением в роликовых клетях (рисунок 2.6).   Рисунок 2.6 - Вид проволоки для армирования железобетонных конструкций по DIN 488 Деформированный профиль с тремя рядами рифлений изготавливается волочением в роликовых волоках с использованием прокатных роликов на обоих этапах уменьшения сечения проволоки. Подготовка поверхности к волочению осуществляется как травлением в растворах кислот, так и механическими способами удаления окалины в устройствах многократного изгиба различных конструкций. Наличие остаточной окалины на катанке после такой обработки не является препятствием для последующего процесса волочения, т.к. калибрование катанки производится не монолитными, а роликовыми волоками. Технология производства рифленой проволоки из катанки включает стадии изготовления стрельчатой заготовки из катанки, овальной заготовки из стрельчатой и нанесение на овальную заготовку профиля. Установка данных роликовых систем производится обычно на 2-х кратных прямоточных волочильных станах. При волочении круглой заготовки – катанки в трехвалковой клети №1 устанавливают треугольный калибр, в котором из круглой заготовки формируется сечение стрельчатого треугольника – треугольника с закругленными вершинами. Наряду с уменьшением диаметра при прохождении через калибр происходит накатка профиля, представляющего собой 3-и ребра требуемой постоянной высоты и ширины: в профильном трехвалковом калибре клети №2 формируются выступы (ребра), расположенные под углом 30-60º к оси профиля и удаленные друг от друга с заданным шагом. Данные выступы образуются в результате искусственно вызванного переполнения 3-х валкового калибра. Каждая трехроликовая система деформирующего инструмента повернута относительно предшествующей на 45º. Ролики, осуществляющие холодную прокатку и накатку профиля, приводятся в действие протягиваемой проволокой при прохождении её через роликовую кассету. Вешний вид кассет и компоновка роликов от различных производителей практически не отличаются. Размеры роликовых кассет позволяют их монтаж на машинах волочения проволоки прямоточного или непрерывно-петлевого типа. Одной из негативных сторон использования роликового способа волочения с практической точки зрения является проблема износа и воспроизводства прокатных роликов. Повышение износостойкости достигается применением в установках вставок из спеченных карбидов металлов, установкой роликов в суппорты для компенсирования высоких нагрузок и скоростей обработки. Обычно применяются ролики, имеющие наружный диаметр от 130 до 150 мм и толщину от 15 до 20 мм. Выбор размера роликов зависит от диаметра катанки и готовой проволоки. Изготавливаются ролики из спеченных карбидов металлов. Важным фактором стойкости роликов является надежность суппортов роликов, выдерживающие высокие нагрузки скорости прокатки, представляющих собой кольцеобразный элемент из твердосплавного материала G3, содержащего 75% WC и 24%Со (твердость при 20ºС должна составлять 1050 HV). Срок службы вставки зависит от способа получения карбида, скорости прокатки, сечения твердосплавного элемента и конструкции суппорта. Поломки или дефекты держателей роликов могут привести к повреждению калибра в виде выкрашивания или образования трещин и последующему браку проволоки по наружным дефектам. Устранение дефектов калибра возможно только его перешлифовкой. Необходимо отметить, что изготовление прокатных роликов и суппортов-держателей представляет немалые сложности и проводится только зарубежными предприятиями. Метизные предприятия, осваивающие технологию изготовления проволоки с профилем Kari не могут обеспечить производство данного волочильного инструмента в связи со сложностью его технологии изготовления. Кроме проблем изготовления самого твердого сплава, существуют еще проблемы связанные с процессом прессования порошков, спекания спрессованных заготовок, и окончательного шлифования, и калибровки. Ролики, осуществляющие деформирование, приводятся в движение самой проволокой, причем их регулировка осуществляется как по направлению оси волочения, так и относительно друг друга. Системы деформирования имеют следующие универсальные обозначения: «RO» - придание катанке овальной формы на первом проходе, «RT» - получение круглой формы сечения, «FO» - придание треугольной формы на втором проходе, «PR» - профилирующая система. Возможны различные схемы последовательной установки роликов, в зависимости от назначения и вида проволоки, в таких системах возможно изготовление проволоки круглого сечения (рисунок 2.7).  Рисунок 2.7 - Формирование трехстороннего профиля При волочении величина обжатия не должна превышать 20%. Большее обжатие приводит к резкому падению пластичности готовой проволоки. Чем больше диаметр исходной заготовки, тем меньше величина эффективного суммарного обжатия, превышение которой уже не гарантирует необходимых механических свойств. Заключение Проведенный в процессе практики анализ состояния производства проката периодического профиля по ГОСТ 52544-2006 позволяет сделать вывод о том, что в ОАО «ММК-МЕТИЗ» есть условия для производства продукции надлежащего качества и необходимые условия для изготовления заявленной в сертификации арматурной проволоки класса В500С в соответствии с требованиями нормативных документов. Требования технологических инструкций соответствуют требованиям ГОСТов. В ОАО «ММК-МЕТИЗ» имеется в наличии вся необходимая нормативная документация, которая вовремя обновляется. Технологический процесс позволяет обеспечить стабильный выпуск продукции. Операционный контроль охватывает весь процесс и обеспечивает непопадание дефектной продукции на следующую технологическую операцию и к потребителю. Список использованных источников Александров А.С. Холоднодеформированная арматура и современное строительство // Метизы. – 2010. - №1. Ерофеев В. С.Технологические проблемы метизного производства // Третья всероссийская конференция метизников «Современные метизные производства, новые изделия, технологии, материалы» (Москва, 26-27 октября 2006 года). Ивченко А. В. Производство арматурного проката класса В500С в мотках. // Третья всероссийская конференция метизников «Современные метизные производства, новые изделия, технологии, материалы» (Москва, 26-27 октября 2006 года). Киреев Е. М., Шуляк М. Н., Столяров А. В. Влияние финишной деформации знакопеременным изгибом на формирование механических свойств холоднотянутой арматуры // Сталь. – 2009. - №3. – С. 56-57. Коновалов Ю.В., Налга Г.И. Справочник прокатчика. - М.: Металлургия, 1977. 312 с. Нуг Г.С. Управление качеством высокоточных профилей. М.: Металлургия, 1984. 152с. Прокатное производство. Учебник для вузов / Полухин П.И., Федосов Н.М., Королёв А.А., Матвеев Ю.М. – М.: Металлургия, 1982. 696 с. Целиков А.И., Полухин П.И., Гребник В.М. и др. Машины и агрегаты для производства и проката. Учебник для вузов. - М.: Металлургия, 1981. 403 с. |