Отчет по производственной практике (отчет) Выполнил студент 3го курса гр. 19Н2 Васильев А. А

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

|

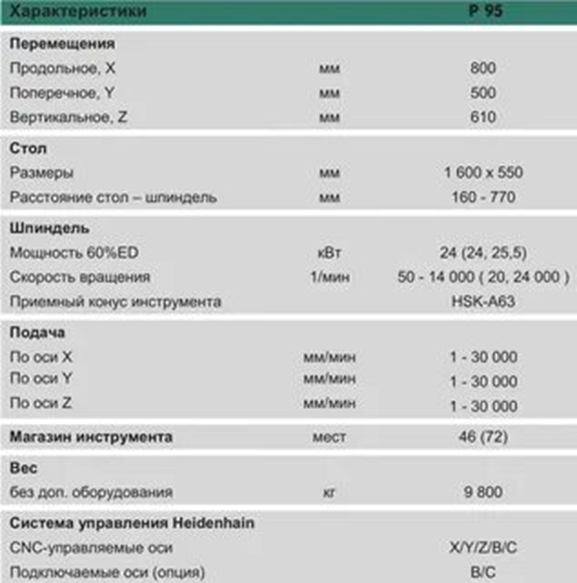

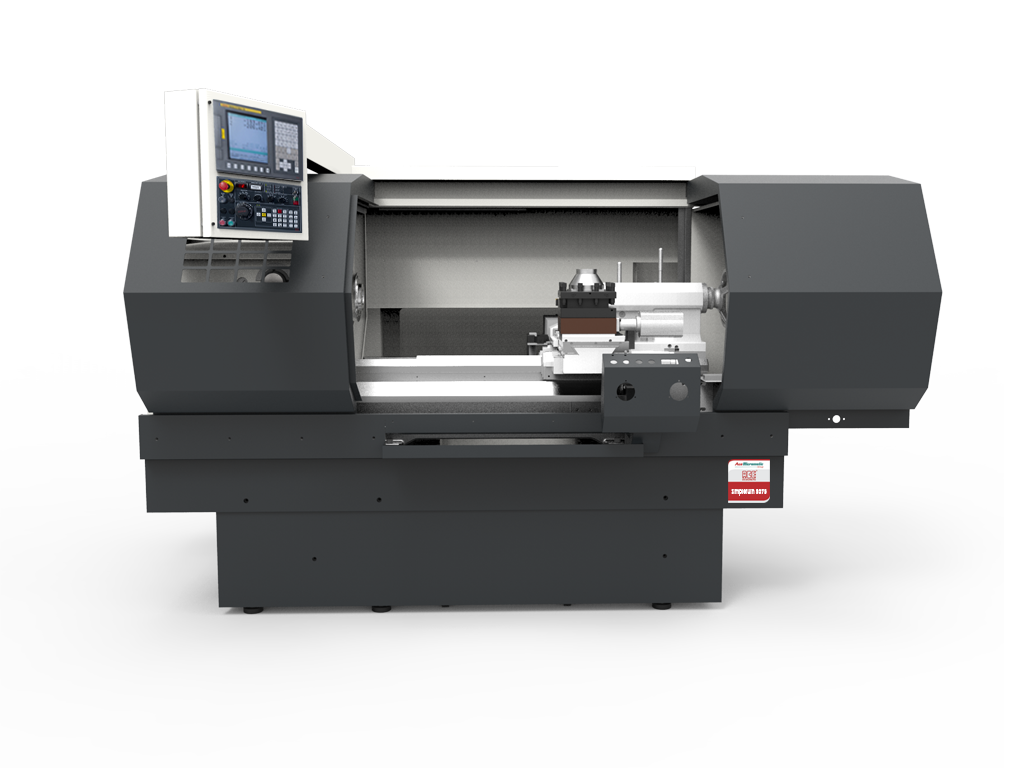

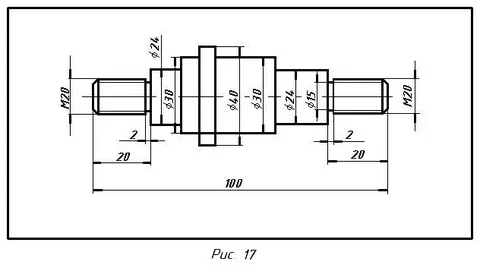

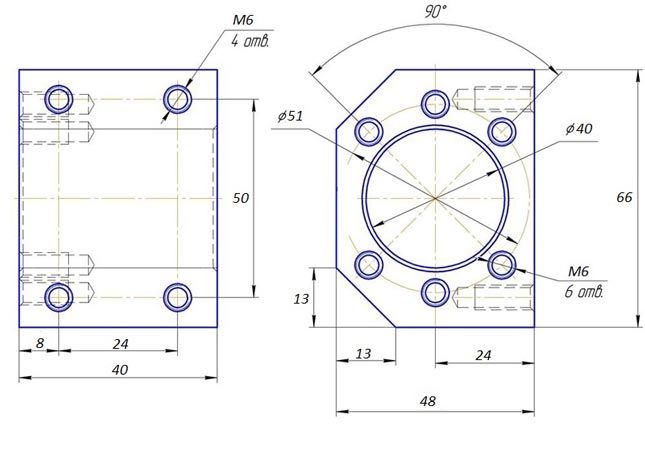

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «Пермский техникум промышленных и информационных технологий им. Б.Г. Изгагина» ОТЧЕТ ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ (отчет) Выполнил студент 3-го курса гр.19Н2 Васильев А.А. __________________ Руководитель практики от КГАПОУ ПТПИТ Шавшуков И.В. __________________ Пермь 2022 Оглавление: Введение………………………………………………………………….3-4 Основная часть…………………………………………………………...5-7 Вывод………………………………………………………………………8 Приложения……………………………………………………………..9-17 Введение Компания «Авиационные редуктора и трансмиссии-Пермские моторы» (сокращённое название «Редуктор-ПМ») создана на основе отдельного редукторного производства пермского моторостроительного холдинга «Пермские моторы» в 1995 году. «Редуктор-ПМ» - одно из крупнейших в России предприятий, специализирующихся на производстве и послепродажном обслуживании вертолётных редукторов трансмиссий. Предприятие выпускает, ремонтирует и обслуживает главные редукторы и агрегаты трансмиссий вертолётов серии Ми-8/17, Ми-26(Т), Ми-28Н «Ночной охотник» и «Ансат». В ближайшей перспективе будет налажен выпуск редукторов и трансмиссий для вертолёта Ми-38. «Редуктор-ПМ» активно участвует в проектах модернизации вертолётов типа Ми-8/17 и Ми26(Т). В 2009 году поставлены первые серийные комплекты новой трансмиссии модели 8М для вертолётов серии Ми-8/17. Передаваемая мощность трансмиссии на хвостовой винт возросла более чем в два раза. Также она обеспечивает возможность работы в составе силовой установки вертолёта с двигателями ВК-2500. В рамках программы по модернизации предприятий холдинга «Вертолёты России» проводится обновление производства «Редуктор-ПМ». Предприятие приобретает и устанавливает новое высокопроизводительное оборудование, строит современные энергосберегающие стенды, создаёт современное производство химико-термической обработки. Холдинг «Вертолёты России» создал на базе «Редуктор-ПМ» центр компетенций по разработке и производству вертолётных агрегатов и испытательных стендов. Предприятие спроектировало, построило и спроецировало уникальные стенды для испытаний трансмиссий 8М, хвостовой трансмиссии и углового редуктора вертолёта Ми-28Н «Ночной охотник», которые позволяют проводить любые технические или ресурсные испытания. Завершена установка стенда для испытаний главных редукторов ВР-8А иВР-14. На всех стендах реализована эффективная механически-замкнутая кинематическая схема, установлены современные измерительныеи управляющие компоненты, создана специальная автоматизированная система управления. В 1995 году по инициативе Семикопенко Николая Анатольевича на базе редукторного производства Моторостроительного завода имени Я.М.Свердлова было организованно предприятие «Авиационные редуктора и трансмиссии- Пермские моторы». С 2000 по 2004 год работал генеральным директором АО «Авмационные редуктора и трансмиссии- Пермские моторы». Основная часть На первых днях практики мы изучали технику безопасности, что бы знать как действовать в чрезвычайных ситуациях. На следующих днях мы изучали панель станка FEHLMANN PICOMAX80CNC, кнопки станка и их назначения, мы изучали панель таких станков как: ПротонТ250 и SIMPLE TURN5075 После того как изучили пульты станков нам показывали как привязывать ноль детали и инструменты на станках: SIMPLE TURN5075 работающий на программе Fanuc, FEHLMANN PICOMAX80CNC работающий на программе Heidenhain и ПротонТ250 работающий на программе SinuTrain. После самостоятельно привязывали инструменты и нули детали на станках. Показали как сливать и заливать эмульсию в станки. Под каждый станок своё соотношение эмульсии и воды. Периодически доливали эмульсию в станки. Настройка токарного станка SIMPLE TURN5075: Настройка нулевой точки детали. Подрезать торец. Отводим резец по оси X, смотрим машинные координаты по оси Z. Переходим в раздел WORK SHIFT и в столбец SHIFT VALUE вписываем «0» по оси Z. В режиме MDI вводим и отрабатываем команды G54G0 Настройка режущего инструмента. Выбираем инструмент, который будем настраивать. Подводим к торцу детали под плитку. Заходим в OFFSET/GEOMETRY, выбираем нужный номер корректора, ставим курсор на столбик Z и пишем Z и толщина плитки, жмём кнопку MEASUR. Протачиваем диаметр детали на длину необходимую для замера. По X резец не сдвигаем. Измеряем диаметр детали. Заходим в OFFSET/GEOMETRY, выбираем нужный корректор, ставим курсор на ось X и вводим диаметр детали, нажимаем MEASUR. В корректоре заполняем радиус при вершине инструмента и положение инструмента. Повторяем эти действия со всеми инструментами. Настройка фрезерного станка FEHLMANN PICOMAX80CNC. Настройка нулевой точки детали. Устанавливаем фрезу Включаем вращение шпинделя и касаемся деталь по оси Z. Заходим в DATUM SET, выбираем Z и вводим «0». Касаемся деталь по оси Y, заходим в DATUM SET и вписываем 0 по оси Y. Касаемся деталь по оси X, заходим в DATUM SET и вписываем 0 по оси X. Настройка режущего инструмента. Выбираем нужный инструмент Со включённым вращением шпинделя касаемся деталь по оси Z Заходим в TOOL TABLE, вносим в длинновой корректор значение по оси Z и вписываем радиус инструмента при надобности. Делаем так со всеми инструментами. На токарном станке SIMPLE TURN5075 стояло приспособление трёх кулачковый патрон, на нём мы снимали и устанавливали кулачки под каждую новую деталь, устанавливали деталь и настраивали ноль детали по осям. Пользовались нутромерами с индикатором часового типа. Меняли инструменты, производили детали с внутренним, внешним диаметром, а также нарезали резьбу. На фрезерном станке FEHLMANN PICOMAX80CNC стояло приспособление трёх кулачковый патрон и тесы. Устанавливали в них детали и настраивали по осям. Настраивали тесы по осям X и Y. Настраивали цент окружности с помощью щупа. На токарном станке ПротонТ250 изготавливали детали по готовым программам, по окончанию работы, у готовой детали контролировали размеры и при необходимости вносили изменения в корректора станка. Вывод Таким образом за эту производственную практику я научился работать на станках: FEHLMANN PICOMAX80CNC, SIMPLE TURN5075 и ПротонТ250. Усвоил узлы станка, пульты, а также режимы работы. Работал с режимами резания на станках, изучил работу станка, работал с программой, изготовил детали на токарном и фрезерном станке по готовым программам. Выполнил наладку станков. Настраивал деталь заменяя трёх кулачковый патрон и подбирал нужные кулачки для заготовки. Стал лучше пользоваться мерительными инструментами. Работал различными резцами. Свёрлами и фрезами разных диаметров. За время работы изготовил много различных деталей. Также мной были пройдены темы: Наладка нулевого положения и зажимных приспособлений. Подбор режущего, контрольно-измерительного инструмента и приспособления по технологической карте. Установка и сиена инструмента и приспособления. Изготовление пробных деталей и сдача их в ОТК. Корректировка режимов резания по результатам работы станка. Ведение журнала учёта простоев станка. Наладка механических и электромеханических устройств фрезерного и токарного станка. Проверка станков на точность. Установка технологической последовательности обработки. Приложение. PICOMAX80CNC   Протон Т250 Технические характеристики ПРОТОН Т250 1.Параметры обработки 1.1 Класс точности по ГОСТ 8-82П 1.2 Максимальный проворачиваемые диаметр над станиной-⌀ 530 мм 1.3 Максимальный проворачиваемый диаметр над суппортом-⌀ 365 мм 1.4 Максимальный диаметр обработки*-⌀ 250 мм 1.5 Максимальная длина обработки-350 / 750 мм 2. Шпиндель 2.1 Мощность главного электродвигателя Siemens, ном / S6- 40% / макс-12/18/26 кВт 2.2 Максимальная частота вращения шпинделя-5500 об/мин 3. ЧПУ 3.1 SIEMENS 828, 840 3.2 FANUC 0i TF 3.3 ПРОТОН 2.1 4. Варианты исполнения 4.1 2-х осевой 4.2 3-х осевой с приводным инструментом 4.3 4-х осевой с осью Y 4.4 Без задней бабки 4.5 С барфидером 4.6 С роботизированной загрузкой 4.7 C противошпинделем  SIMPLE TURN5075 Технические характеристики Система ЧПУ Fanuc 0i-TF Диаметр устанавливаемый над станиной мм Ø500 Диаметр устанавливаемый над суппортом мм Ø280 Максимальная обрабатываемая длина мм 620 Расстояние между центрами мм 750 Типоразмер присоединительного конца главного шпинделя A2-6 Диаметр сквозного отверстия главного шпинделя мм 53 Максимальный обрабатываемый пруток мм 25 Двигатель шпинделя мощность кВт 7,5 Диапазон частоты вращения главного шпинделя об/мин 180 – 550 & 550 – 2000 Двигатель шпинделя Fanuc make; Beta серия Револьверная голова 4 Stn. Vertical Axis Количество инструментов шт 4 Сечение резцовой державки мм 25×25 Направляющие оси Х Dovetail guideways Ход по оси X мм 300 Скорость быстрого хода по оси Х м/мин 8 Диаметр и шаг ШВП по оси Х мм 25×5 Модель двигателя подачи оси X Fanuc make; Beta серия Крутящий момент двигателя по оси Х Нм 7 Направляющие оси Z V & Flat guideways Ход по оси Z мм 700 Скорость быстрого хода по оси Z м/мин 10 Диаметр и шаг ШВП по оси Z мм 32×5 Модель двигателя подачи оси Z Fanuc make; Beta серия Крутящий момент двигателя по оси Z Нм 7 Перемещение пиноли задней бабки мм 180 Диаметр пиноли задней бабки мм 80 Конус пиноли MT-5 Тип вращающегося центра задней бабки Удлиненный Насос СОЖ RV100 Емкость бака СОЖ л 110 Габаритные размеры станка (Д X Ш X В) мм 2500×2000×1900 Вес станка кг 2,750  Режущий инструмент: концевые фрезы 2-10мм, сверло, расточной резец, черновой резец, чистовой резец, резьбовой резец, канавочный резец. Измерительный инструмент: штангенциркуль ШЦ-1, микрометр, глубиномер, нутромер с индикатором часового типа.      |