Михеевский ГОК. Отчет Михеевский ГОК. Отчет по производственной практике по получению

Скачать 2.37 Mb. Скачать 2.37 Mb.

|

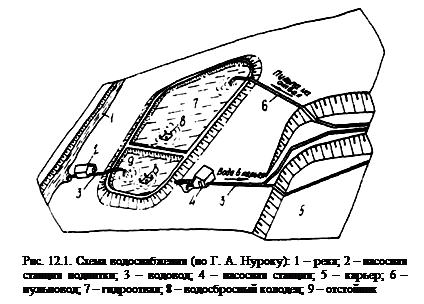

5.13. Ремонт горного, транспортного и вспомогательного оборудования (-)5.14. Безопасность и экологичностьМихеевский ГОК перевел карьерную технику на экологичное топливо С 2021 года предприятие запускает второй этап инновационного проекта. Михеевский горно-обогатительный комбинат (АО «Михеевский ГОК», Челябинская область, входит в Группу «Русская медная компания») реализовал перевод карьерных самосвалов на двухтопливную систему с использованием сжиженного природного газа (СПГ). Двенадцать 186-тонных самосвалов Komatsu оснастили специальным оборудованием, которое позволяет работать одновременно на дизельном и более экологически безопасном СПГ. К настоящему моменту благодаря новшеству голубое топливо уже позволило на 30% снизить расход дизеля без потери мощности техники. В ближайшее время долю газа планируется увеличить до 45%. При сгорании сжиженный природный газ не выделяет твёрдых частиц и сернистых соединений, а также производит меньше угарного газа, чем другие традиционные виды топлива. Таким образом, добыча руды на комбинате становится более безопасной. Кроме того, переоснащение увеличит срок эксплуатации двигателей и в целом сократит издержки. Реализуемый на Михеевском ГОКе проект - новое слово в организации горной добычи. Сегодня на сжиженном природном газе работают самосвалы всего на нескольких рудниках мира: в Мексике, Канаде, США и Турции. Прежде чем запустить проект, специалисты Михеевского ГОКа изучили опыт зарубежных коллег и посетили рудники за границей. Успешные промышленные испытания двухтопливной системы на карьерных самосвалах стали поводом для расширения программы. В планах у Михеевского ГОКа разработать аналогичный проект по переводу на двухтопливную систему парка карьерных экскаваторов и погрузчиков комбината. Первыми дополнительным оборудованием планируется оснастить экскаваторы Komatsu PC4000. Это должно произойти уже в первом квартале 2021 года. Промышленные испытания переоборудованной техники проходят под надзором специалистов из США – поставщиков оборудования для использования сжиженного природного газа и дилеров самосвалов Komatsu. 5.15. Гидромеханизация горных работМихеевский ГОК производит разрушение горной породы водой, двумя способами: размывом напорной струей или размывом самотечным потоком, поступающим к всасывающей трубе землесоса. В первом случае воду подают насосом по водоводу к гидромонитору, из насадки которого ее под давлением и со скоростью до 80 м/с направляют на забой, обеспечивая разрушение пород. Отделенная от массива порода, смешиваясь с водой, образует гидросмесь (пульпу), которая по наклонной канаве (или почве уступа) стекает в пульпосборник (зумпф). Пульпу, содержащую полезное ископаемое, грунтонасосом (землесосом) транспортируют по пульпопроводу на обезвоживающие и обогатительные устройства, а пульпу, содержащую вскрышу, подают на гидроотвал. Осветленная вода через водосбросный колодец поступает к насосной станции для повторного использования. При наклонном рельефе поверхности пульпу транспортируют самотеком в открытых канавах или лотках. Гидромониторная разработка пород включает следующие операции: подрезка забоя (образование вруба), смыв обрушенной породы, уборка недомыва, чистка канавок. При размыве попутным забоем недомыв меньше, так как струя воды, совпадая с направлением движения пульпы, способствует перемещению горной массы. Подрезка забоя обеспечивает обрушение породы и ее частичное разрушение, что облегчает размыв. Для создания врубовой щели высотой 0,2–0,4 м и глубиной 1,5–2 м необходим большой напор, поэтому применяют насадки малого диаметра. Смыв пород ведут насадками большого диаметра, так как требуется увеличенный расход воды при малом напоре. Размыв встречным забоем начинают при минимальном расстоянии гидромонитора от забоя, которое по правилам безопасности должно составлять не менее 0,8–1,2 высоты уступа. Шаг передвижки установки обычно принимают кратным стандартной длине наращиваемых секций трубопровода. Длина фронта работ на один гидромонитор в глинистых породах составляет 18–25 м, в песчаных – 30–60 м, суглинках – 25–45 м. Расчет напорного гидротранспорта сводят к выбору землесоса и диаметра трубопровода, обеспечивающих заданную производительность. Пульпу, содержащую вскрышные породы, укладывают в гидроотвалы, размещаемые на участках, непригодных или малопригодных для сельского хозяйства (рис. 12.4). На равнинах отвалы ограждают дамбами начального обвалования со всех сторон, в оврагах – со стороны пониженной части. Ширина дамбы поверху составляет 1,2–1,5 м, высота – 2,5–3,7 м, заложение откосов – 1:1,7, 1:2,5.  5.16. Экономические показатели отработки месторожденияПродукция: 18 млн. т медной руды в год - переработка руды, где до 270 тысяч тонн в год - выпуск медного концентрата, где до 53 тысяч тонн меди в год (среднее содержание меди в концентрате - 22%). Компания ЗАО "МИХЕЕВСКИЙ ГОК" зарегистрирована 16 января 2003 года по адресу 457200, Челябинская область, Варненский район, с Варна, ул Юбилейная, д 41. Компании был присвоен ОГРН 1037401531804 и выдан ИНН 7428007317. Учредителем данной компании является ООО «Капитал». Основным видом деятельности является производство общестроительных работ. Дополнительные виды деятельности: - производство меди; - деятельность агентов по оптовой торговле рудами и металлами; - маркетинговые исследования; - геолого-разведочные, геофизические и геохимические работы в области изучения недр и воспроизводства минерально-сырьевой базы; - обучение в образовательных учреждениях дополнительного профессионального образования (повышения квалификации) для специалистов, имеющих высшее профессиональное образование. Структура горно-обогатительного комбината состоит из трех самостоятельных частей: открытого рудника, обогатительной фабрики и производственной площадки. Также идет полноценное строительство вахтового поселка и общежития. Ежегодно Михеевский ГОК будет перерабатывать 18 млн тонн руды, или 71 тыс. тонн меди в концентрате. Комбинат будет выведен на проектную мощность к 2015 году. Исследованиями, выполненными комбинатом, различными институтами, признано целесообразным повышать эффективность рудоподготовки за счет увеличения работы дробления, переноса объемной работы разрушения из циклов измельчения в циклы дробления и получения на единицу затраченной энергии оптимальной степени сокращения крупности. Планируется продолжение развития и перестройки транспортной системы и активизации запасов. Итог - обеспечение достигнутого уровня добычи и качественных показателей руды до 2007 - 2008 гг., вскрытие горизонтов - 20 - -30 м железнодорожным транспортом и горизонта -135м - автомобильным транспортом. Учитывая интенсивные темпы углубки карьера, необходимо к окончанию данного периода решить вопрос о следующем этапе вскрытия глубоких горизонтов центрального карьера: путем строительства новой железнодорожной подсистемы на горизонт - 60 м и ниже, или применением конвейерного транспорта, в том числе крутонаклонного, или создание других систем, вскрывающих глубокие горизонты. На Дробильно-обогатительном комплексе введен в опытно-промышленную эксплуатацию участок флотационного дообогащения магнетитового концентрата. Проводятся полупромышленные испытания дообогащения хвостов мокрой магнитной сепарации по гравитационно-флотационной технологии с получением гематитового концентрата. С привлечением ведущих отечественных и зарубежных фирм проводятся промышленные испытания по совершенствованию технологической схемы обогатительного передела с использованием тонкого грохочения. Проведению промышленных испытаний предшествовала большая работа в полупромышленных, в лабораторных условиях, в которых были определены основные перспективные направления. С целью повышения конкурентоспособности обожженных окатышей на сегменте рынка железорудного сырья на Фабрике окомкования продолжается реализация мероприятий II этапа реконструкции обжиговых машин с целью увеличения объемов производства и снижения расхода энергоресурсов на единицу готовой продукции. Представляется, что повышение просроченных характеристик окатышей, содержание Feобщ в окатышах за счет вовлечения в производство дообогащенного флотоконцентрата, а также оптимальная себестоимость фабричного передела обеспечат конкурентные качества окатышей в средней перспективе. В рамках внедрения информационно-управляющей системы горно-транспортного комплекса, продолжить в 2009 году внедрение системы автоматизации транспортных потоков на рудном ходу и рыхлой вскрыши. Реконструкция системы энергоснабжения для обеспечения возрастающих потребностей в электроэнергии при выемке и транспортировании большего количества горной массы с более глубоких горизонтов и вводе в эксплуатацию новых железнодорожных станций и постов, которую необходимо осуществить в 2008-2009 гг., предполагает выполнение следующих работ: - проектирование и строительство полустационарной совмещенной (силовой и тяговой) подстанции; - реконструкция тягового электроснабжения железнодорожного транспорта рудного хода с учетом освобождающихся мощностей рыхлой вскрыши; - реконструкция электроснабжения карьера ВЛ-35 и ВЛ-6. Так как доля участия на рынках сбыта продукции напрямую зависит от объемов производства товарной продукции, есть основания предполагать, что контролируемая доля рынка останется на уровне 2008 года с возможным незначительным увеличением. Кроме того в сентябре 2008 года Роснедра поставили точку в пятнадцатилетней истории продажи лицензии на разработку одного из крупнейших в мире месторождений меди - Удоканского. Победителем конкурса стал Михайловский ГОК, входящий с 2006 года в холдинг «Металлоинвест» Алишера Усманова Компания собирается инвестировать в Удокан более 100 миллиардов рублей. На Удоканское медное месторождение было два претендента -- консорциум «Русская медь» (УГМК, РЖД и Русский банк развития) и Михайловский ГОК. Ведомство признало победителем компанию Алишера Усманова. Разовый платеж, предложенный Михайловским ГОКом, составил 15 миллиардов рублей против стартовых 4,5 миллиардов рублей. В сообщении «Металлоинвеста» отмечается, что участие холдинга в освоении месторождения направлено на расширение ресурсной базы и диверсификацию производства. Удокан делает «Металлоинвест» одной из крупнейших в мире компаний по запасам меди (20 миллионов тон металла), а после начала эксплуатации месторождения холдинг войдет в десятку ведущих производителей этого металла. В соответствии с условиями конкурса компания должна добывать через семь лет со дня госрегистрации лицензии не менее 36 миллионов тонн руды. В основу освоения месторождения ляжет сочетание гидрометаллургической технологии и технологии дообогащения руды. Строительство гидрометаллургического комплекса на базе Удоканского месторождения начнется в 2010 году, в 2016 году предприятие выйдет на проектную мощность в 474 тысяч тон катодной меди в год. |