Отчёт по производственной практике. Отчет по производственной (технологической) практике Автоматизированная система управления установкой комплексной подготовки газа

Скачать 1.88 Mb. Скачать 1.88 Mb.

|

|

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования томский государственный университет систем управления и радиоэлектроники (тусур) Кафедра промышленной электроники (ПрЭ) УТВЕРЖДАЮ Руководитель предприятия « » 2017 г. ОТЧЕТ по производственной (технологической) практике «Автоматизированная система управления установкой комплексной подготовки газа» Студент гр. Ф.И.О. (подпись) «____» __________ 2017 г. Руководитель практики Ф.И.О. (подпись) «____» __________ 2017 г. 2017 Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования томский государственный университет систем управления и радиоэлектроники (тусур) Кафедра промышленной электроники (ПрЭ) ТЕХНИЧЕСКОЕ ЗАДАНИЕ НА ПРОИЗВОДСТВЕННУЮ (ТЕХНОЛОГИЧЕСКУЮ) ПРАКТИКУ Студенту_______________________________________________________ группа____________________факультет____________________________ срок практики с___________по____________________________________ 1. Тема индивидуального задания Автоматизированная система управления установкой комплексной подготовки газа. 2. Технические характеристики максимальная производительность установки – 2000 м3/ч; давление товарного конденсата 4,8 МПа; давление газа – 0,2 МПа; средства автоматизации – программируемый логической контроллер (ПЛК) SIMATICS7-300 (SIEMENS); интерфейсы связи – Ethernet, Profibus. 3. Цель задания Изучение технической документации для разработки проекта автоматизации установки комплексной подготовки газа (УКПГ). Объектом автоматизации является трёхфазный разделитель УКПГ. 4. Перечень вопросов, подлежащих разработке, и сроки их выполнения 4.1 Изучение технологического процесса 4.2 Изучение технической документации 4.3 Выбор и обоснование аппаратных и программных средств АСУ ТП 4.4 Разработка структурной схемы и функциональной схемы автоматизации (ФСА) 5. Анализ завершенности выполнения поставленных задач, подведение итогов_____________________________________________________________ 6. Форма отчётности (по безбумажной технологии) и объём отчёта_________ Руководитель практики от предприятия (должность, место работы, ф. и. о)_____________________________________ __________________________________________________________________ Задание принял____________________________________ _____ 2017 г. (подпись студента) Содержание1 Введение 4 2 Структура предприятия 5 3 Основная часть 7 4 Заключение 20 5 Список использованных источников 21 Введение Целями производственной практики являются: – закрепление и углубление теоретических знаний, полученных в процессе обучения в вузе; – приобретение навыков производственной деятельности. Задачами производственной практики являются: изучение принципов работы автоматизированных систем управления технологическими процессами (АСУ ТП); овладение навыками проектирования АСУ ТП и работой с технической документацией; изучение используемой программной и аппаратной части АСУ ТП; приобретение навыков оформления конструкторской документации для использования в автоматизированных системах управления производством; приобретение навыков оформления и представления отчёта о результатах выполненной работы; изучение современной структуры производства. Местом проведения практики является предприятие: ООО "НИЖНЕВАРТОВСКИЙ ГАЗОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС". Темой задания практики является Автоматизированная система управления установкой комплексной подготовки газа. Перечень вопросов, подлежащих разработке, и сроки их выполнения: 1) Изучение технологического процесса (дата). 2) Изучение технической документации (дата). 3) Выбор и обоснование аппаратных и программных средств АСУ ТП (дата) 4) Разработка структурной схемы и функциональной схемы автоматизации (ФСА)(дата). Структура предприятия ООО "НИЖНЕВАРТОВСКИЙ ГАЗОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС" входит в «СибурТюменьГаз». АО «СибурТюменьГаз» объединяет газоперерабатывающие мощности СИБУРа по приему и переработке ПНГ на территории Западной Сибири. Проектная мощность по приему и переработке составляет 25,4 млрд куб. м ПНГ в год (включая Южно-Приобский ГПЗ - СП с «Газпром нефтью»). В составе АО «СибурТюменьГаз» действуют Южно-Балыкский ГПЗ, Губкинский ГПЗ, Вынгапуровский ГПЗ,Муравленковский ГПЗ, Нижневартовский ГПК, Белозерный ГПК, Няганьгазпереработка, также действует «Запсибтрансгаз», осуществляющий эксплуатацию газопродуктопроводов, сервисное предприятие «СибурГазМонтаж» и Региональный центр обеспечения производства. Основными продуктами производства предприятий группы «СибурТюменьГаз» являются сухой отбензиненный газ, широкая фракция легких углеводородов, пропан-бутан технический и бензин газовый стабильный. Эти продукты применяются в качестве сырья для нефтехимических и химических предприятий, которые производят синтетические каучуки, пластики, автомобильные шины, бензины, газомоторное топливо и топливо для промышленных и коммунально-бытовых нужд [1]. Практика проводится на базе подразделения предприятия участок КИПиА, АСУ ТП и ОПС. КИПиА, АСУ ТП и ОПС выполняет такие наиболее ответственные работы, как ремонт и поверка приборов, эксплуатация сложных систем автоматики и др. Кроме того, он ведет ведомственный метрологический надзор за измерительной техникой. Внедряет новые системы автоматики, осуществляет техническое руководство группами эксплуатации приборов КИП и А в других цехах предприятия, организует техучебу рабочих и ИТР службы эксплуатации. Техническая группа включает инженеров и техников, подчиненных непосредственно начальнику участка. Группа разрабатывает проекты автоматизации небольших технологических объектов, модернизации действующих систем, разрабатывает новые приборы, а также осуществляет технический надзор за монтажными и пусконаладочными работами, выполняемыми сторонними организациями. Основная часть Изучение технологического процесса Высокое содержание этана, пропан-бутанов и более тяжёлых углеводородов в пластовом газе предопределяет приоритет их углублённого извлечения на установке комплексной подготовке газа (УКПГ) по отношению к задаче подготовки газа для его транспортирования по магистральному газопроводу. В зависимости от направления транспорта и технологии подготовки конденсата к транспорту на УКПГ получают нестабильный или деэтанизированный конденсат (ДК). На месторождении устанавливают УКПГ [2]. Принципиальная технологическая схема установки низкотемпературной сепарации и ректификации (НТСР) включает узел низкотемпературной сепарации (НТС) и узел ректификации. Узел НТС состоит из первичного сепаратора, группы аппаратов, осуществляющей охлаждение и редуцирование газа первичной сепарации (схема этой части указанного узла может быть любой), низкотемпературного сепаратора, а также трёхфазных разделителей. Конденсатные потоки с первичной и низкотемпературной ступеней сепарации после отделения от них водометанольного раствора (BMP) поступают в узел ректификации, где нагреваются в рекуперативных теплообменниках и подвергаются ректификации в отпарной колонне, снабжённой кубовым циркуляционным насосом и огневым подогревателем. Орошением колонны является частично подогретый и дегазированный низкотемпературный конденсат, а её питанием - нагретый конденсат из первичного разделителя. Технология НТСР реализует углублённое извлечение целевых углеводородов включая этан на температурном уровне сепарации до минус 55 °С и последующую обработку выделившегося конденсата в ректификационной колонне с доведением давления насыщенных паров кубового продукта до требований к товарному нестабильному конденсату. Указанный температурный уровень не требует применения высоколегированных нержавеющих сталей, однако характеризуется наиболее ранним сроком ввода ДКС и высоким давлением нагнетания на ДКС по сравнению с традиционной технологией НТС на температурном уровне до минус 30 °С. Применение колонны максимально упрощённого отпарного типа обеспечивает требуемое давление насыщенных паров конденсата путём отпарки преимущественно метана с сохранением целевых компонентов: этана и более тяжёлых углеводородов. Технология НТСР требует минимального расходования антигидратного реагента - метанола, поскольку его равновесное содержание в газе и конденсате значительно снижается с понижением температуры сепарации и разделения. Структурная схема процесса НТС приведена на рисунке 3.1.  Рисунок 3.1 – Структурная схема процесса низкотемпературной сепарации Увеличение выхода нефтяного конденсата, которое обеспечивает более сложная технология НТСР, идёт преимущественно за счёт более ценных и дефицитных фракций: этана, пропан-бутанов и пентан-гексанов, повышенная потребность в которых будет всегда и особенно после ввода в эксплуатацию Новоуренгойского газового комплекса. Вместе с тем, заметно возрастает и выход УВ C5+ [2]. Технология НТСР не чувствительна к наличию тугоплавких парафинов, т.к. конденсат первичной сепарации, их содержащий, не попадает в зону низких температур, а подвергается фракционированию (освобождению от лёгких компонентов) в отпарной ректификационной колонне при более высоких температурах. Температура товарного газа – от минус 2ºС зимой до 0…2ºС летом. В максимально тёплый период (при температуре атмосферного воздуха выше 20ºС) допустимо повышение температуры до 10ºС; Давление товарного газа на входе в магистральный газопровод -7,65 МПа (здесь и далее приведены значения абсолютного давления) при автономном транспорте и 5,2…5,4 МПа при транспорте по МПК совместно с сеноманским газом; Жидкая продукция промысла – нестабильный газовый конденсат (НК), соответствующий СТО 0271-005-04803457-2004 «Конденсат газовый нестабильный». Температура товарного конденсата на входе в конденсатопровод – от минус 2…5ºС зимой до 0…2ºС летом. В максимально тёплый период (при температуре атмосферного воздуха выше 20ºС) допустимо повышение температуры до 10ºС; Максимально допустимое давление насыщенных паров товарного НК определено исходя из минимального давления в конце конденсатопровода (4 МПа) и максимальной температуры транспортирования (по аналогии с ямбургским конденсатопроводом – от минус 5ºС зимой до плюс 4 ºС летом). С учётом 5-атмосферного запаса давление насыщенных паров товарного НК не должно превышать 3,5 Па при температуре плюс 4ºС. Технологическая схема УКПГ с выделением аппаратов пускового комплекса приведена на рисунке 3.2.  Рисунок 3.2 - Принципиальная технологическая схема УКПГ ПУ-1 – пробкоуловитель (двухфазный разделитель). Служит для разделения конденсата и газа. С-1 – первичный газосепаратор, предназначенный для сепарации жидкости из поступающей на УКПГ смеси. Гарантированный унос жидкости с газом не должен превышать 50 мг/м3. Для первичного сепаратора, работающего в условиях грязных сред с высоким содержанием конденсата и воды, это довольно жёсткое требование, однако оно обосновывается потенциальной опасностью наличия тугоплавких парафинов, содержание которых в газе сепарации недопустимо. Р-1 – трёхфазный разделитель. Предназначен для дегазации потока, выделенного в первичный газосепаратор С-1, и разделения водной и углеводородной жидких фаз. Требуется качественное разделение водной и углеводородной жидких фаз во избежание или для снижения опасности гидратообразования в конденсатной линии после данного аппарата. Аппараты Р-1 включены по коллекторной схеме. Газ из Р-1 подают в полном объёме в одну из технологических линий установки комплексной подготовки газа. АВО-1, АВО-2 и АВО-3 – аппараты воздушного охлаждения газа. Т-1 и Т-3 – идентичные рекуперативные теплообменники типа «газ–газ». Параметр KF теплообменника, представляющий собой произведение коэффициента теплопередачи на поверхность теплообмена, должен быть гарантировано не ниже 500 кВт/К. Теплообменник Т-3 задействован только в летний период года. Т-2 – рекуперативный теплообменник, который должен работать в двух режимах: по типу «газ-конденсат» и по типу «конденсат-конденсат». Параметр KF теплообменника должен быть гарантировано не ниже 60 кВт/К. С-2 – промежуточный газосепаратор, предназначенный для защиты турбодетандера от попадания жидкости и отделения ВМР и конденсата. Гарантированный унос жидкости с газом не должен превышать 20 мг/м3. ТДА-1 – турбодетандерный агрегат, состоящий из турбодетандера Т и турбокомпрессора К. Гарантированный адиабатный КПД детандера должен быть не ниже 0,78. Гарантированный адиабатный КПД компрессора должен быть не ниже 0,7. С-3 – низкотемпературный газосепаратор, предназначенный для конечного отделения ВМР и конденсата. Гарантированный унос жидкости с газом не должен превышать 10 мг/м3. Трёхфазный разделитель Р-2 предназначен для дегазации потока, выделенного в С-3 (и С-2 при необходимости), и разделения водной и углеводородной жидких фаз. Водная фаза представляет из себя ВМР с концентрацией метанола 65-80 % (здесь и далее концентрация метанола указана в массовых процентах). Трёхфазный разделитель P-3 предназначен для чёткого концевого разделения водной и углеводородной жидких фаз перед подачей товарного НК в конденсатопровод, а также для дегазации потоков конденсата из Р-1 и Р-2 при работе установки в режиме НТС (без ректификации в колонне К-1). Водная фаза представляет из себя ВМР с концентрацией метанола 30-50 %. При работе установки в режиме НТСР для обеспечения поверхности раздела между жидкой и газовой фазой в Р-3 подают подпорный газ, т.к. подаваемая в Р-3 жидкость при температуре в Р-3 имеет давление насыщенных паров ниже, чем рабочее давление в Р-3. Р-3 не задействован при работе установки в режиме стабилизации конденсата. БЕ-1 – буферная ёмкость конденсата. Предназначена для создания буферного объёма конденсата перед насосами конденсата Н-1 для обеспечения их устойчивой работы. Расположена на объединённом потоке конденсата со всех технологических линий УКПГ. В штатном режиме работы УКПГ (с подачей товарного нестабильного конденсата в конденсатопровод) давление в БЕ-1 примерно на 0,3 МПа ниже, чем в Р-3. Аналогично разделителю Р-3, в зависимости от режима работы установки (НТС или НТСР) БЕ-1 работает либо в качестве дегазатора, либо в неё подают подпорный газ. При работе установки в режиме стабилизации конденсата (с последующей его подачей на склад стабильного конденсата) БЕ-1, кроме основного назначения, задействована в качестве конечного дегазатора процесса стабилизации, при этом избыточное давление в БЕ-1 составляет примерно 0,03 МПа. Т-4 – рекуперативный теплообменник типа "конденсат–конденсат". Параметр KF теплообменника должен быть гарантировано не ниже 40 кВт/К. Задействован при работе УКПГ по технологии НТСР и в режиме стабилизации конденсата. К-1 – ректификационная колонна отпарного типа. Предназначена для доведения углеводородных потоков, выделенных в Р-1 и Р-2, до требуемой кондиции по показателю "давление насыщенных паров". Тип контактных устройств (тарелки или насадка) будет обоснован на стадии проектирования. Число теоретических ступеней контакта массообменной части равно 8-9 единиц. П-1 – огневой подогреватель колонны К-1. Полезная тепловая нагрузка печи составляет до 5 МВт на каждую технологическую линию. КД-1 – компрессор дожимной (поршневого типа) на линии газа после К-1. Позволяет реализовать технологию НТСР и работу установки в режиме НТС. Поршневой тип компрессора позволяет работать в широком диапазоне степени сжатия газа при работе как по схеме НТС, так и НТСР. АВО в составе блока в основную часть времени может быть не задействован, т.к. предназначен главным образом для работы при подаче сжатого газа на вход С-3 или перед компрессором ТДА-1. В номинальном режиме предусмотрена подача сжатого газа в линию перед АВО-2. Блок КД-1 является общим для всех технологических линий УКПГ. Е-1 – ёмкость атмосферной дегазации ВМР перед его подачей на отдувку в Д-1. На стадии проектирования следует рассмотреть целесообразность применения встроенного подогревателя для нагрева теплоносителем жидкости в Е-1 до температуры 5-10 °С, чтобы исключить необходимость теплоизоляции насосов Н-2 (а также последующих линий ВМР). Е-2 – ёмкость атмосферной дегазации водной фазы из Р-1, сепарационной и массообменной секций Д-1 перед подачей собранной жидкости в ёмкость промстоков. Н-1 – высоконапорный насос товарного конденсата центробежный. Н-1 задействован при работе УКПГ по технологиям НТСР и НТС, а также при работе УКПГ в режиме стабилизации конденсата. В штатном режиме работы установки он осуществляет подачу товарного НК в конденсатопровод. При работе УКПГ в режиме стабилизации конденсата насос Н-1 прокачивает СК через ряд аппаратов с целью охлаждения далее на склад стабильного конденсата. Группа насосов Н-1 является общей для всех технологических линий УКПГ. При выборе марки насоса следует учесть температурный режим работы по перекачиваемой жидкости – от минус 5 до плюс 60 °С. Н-3 – насос циркуляционный (центробежного типа). Подаёт конденсат с полуглухой тарелки К-1 через подогреватель П-1 в кубовую часть К-1. Задействован при работе УКПГ по технологии НТСР. Н-4 – низконапорный насос (центробежного типа). Предназначен для подачи водной фазы в ёмкость промстоков. Н-5 – высоконапорный насос (центробежного типа). Предназначен для подачи ВМР на УРМ УКПГ-1С. Н-6 – высоконапорный насос (центробежного типа). Предназначен для подачи конденсата из Р-1 в К-1 (через Т-4) для работы в условиях, когда давление в Р-1 недостаточно для подачи конденсата из Р-1 в К-1 самотёком. Блок насосов Н-6 вводится на поздней стадии эксплуатации промысла. ИУ-1 – инжекторное устройство, предназначенное для равномерного и мелкодисперсного распыления потока жидкости из С-2 в поток газа, поступающего в С-3. Данное устройство необходимо установить на максимально возможном расстоянии от С-3. Блок подачи и распределения метанола включает: ёмкость для концентрированного метанола, который подают в технологические линии; подпитка этой ёмкости осуществляется «свежим» метанолом; ёмкость для метанола на вторичное использование, который подают в шлейфы; подпитка этой ёмкости осуществляется «свежим» метанолом и ВМР из Р-2 и Р-3; высоконапорные поршневые насосы и устройства распределения метанола по линиям подачи. В качестве объекта автоматизации конкретно выбран трёхфазный разделитель. На принципиальной технологической схеме он обозначен как P-1. Внешний вид трёхфазного разделителя приведён на рисунке 3.3.  Рисунок 3.3 – Трёхфазный разделитель P-1 Трёхфазный разделитель предназначен для дегазации потока, выделенного в первичный газосепаратор С-1, и разделения водной и углеводородной жидких фаз. Требуется качественное разделение водной и углеводородной жидких фаз во избежание или для снижения опасности гидратообразования в конденсатной линии после данного аппарата. Аппараты Р-1 включены по коллекторной схеме. Газ из Р-1 подают в полном объёме в одну из технологических линий УКПГ. Давление в Р-1 поддерживается с помощью регулятора давления прямого действия, установленного на линии газа из Р-1. С начала эксплуатации давление в Р-1 задаётся примерно на 0,2 МПа выше, чем в С-3, и газ из Р-1 полностью подают в одну из технологических линий. На поздней стадии эксплуатации промысла, когда давление в С-1 установится менее 4,8 МПа, давление в Р-1 должно быть задано на 0,2 МПа ниже, чем в С-1, и газ из Р-1 подлежит использованию в качестве добавки в топливный газ печей без нарушения его кондиционности. Водная жидкость и конденсат отводятся из Р-1 непрерывным потоком с позиционным регулированием уровня жидкости в соответствующих отсеках Р-1 через КРУ на линиях водной жидкости и конденсата. После снижения давления в С-1 до 4,8 МПа вводится насос конденсата Н-2, при этом отвод конденсата из Р-1 дополнительно регулируется за счёт расхода насоса Н-2. Р-1 следует расположить на эстакаде и спроектировать систему регулирования отвода конденсата таким образом, чтобы после регулирующего клапана конденсат оставался в однофазном состоянии с некоторым запасом. Регулирующий клапан должен приводиться в действие электрическим приводом. Управление приводом осуществляет регулятор уровня конденсата в емкости P-1. Конденсат, отведённый из Р-1, равномерно (по удельному расходу конденсат/газ) распределяют по технологическим линиям через набор регулируемых задвижек с общим управлением. Измеритель расхода конденсата следует расположить перед регулируемыми задвижками, так как в противном случае измерение расхода затруднено – после этих задвижек конденсат может оказаться в двухфазном состоянии с различной долей пара по линиям. Проектируемая АСУ ТП должна функционировать в непрерывном круглосуточном режиме. Должно быть обеспечено управление установкой и отдельными агрегатами в следующих режимах: автоматический; наладочный; дежурный. Аппаратная часть АСУ ТП В настоящее время все современные АСУ ТП строятся на базе программируемых логических контроллеров (ПЛК). ПЛК предназначены для сбора и анализа информации с первичных датчиков, измерения и сравнения параметров, логической обработки сигналов по заданным алгоритмам и выдачи управляющих воздействий (команд) на исполнительные механизмы. Системы автоматизации на базе программируемых контроллеров, позволяют наиболее эффективно решить проблему комплексной автоматизации. На базе контроллеров возможно организовать промышленную сеть и обеспечить централизованный контроль и управление технологическим оборудованием с автоматизированного рабочего места. Открытые протоколы, стандартизация отдельных компонентов и свершившийся всеобщий переход на контрактное производство стирает различия между категориями программируемых контроллеров и даже между изделиями разных марок. Это позволяет собирать управляющие комплексы на базе микропроцессоров нового поколения из модулей разных производителей. Поэтому определить класс и тип контроллеров, наилучшим образом подходящий для решения конкретных производственных задач, целесообразнее всего исходя из соотношения цена/качество, сроков поставки и условий сервисного обслуживания, а не престижа торговой марки [8]. При выборе программируемого логического контроллера необходимо учитывать следующие основные факторы: – Характер применения (автономно, в качестве станции в распределенной сети, в качестве удаленной станции); Функциональное назначение (ПИД-регулирование, управление системами тепло- и водоснабжения, измерение и счет данных, терморегулирование, аварийная защита и блокировка и т.д.); – Количество входов/выходов (цифровых и аналоговых); – Требуемая скорость передачи данных; – Наличие автономного счетчика времени; – Условия регистрации и хранения данных; – Возможность самодиагностики; – Требования к панели оператора; – Язык программирования; – Интерфейс; – Каналы связи (проводной, беспроводной); – Режим и условия эксплуатации; В процессе прохождения практики был изучен ПЛК серии SIMATIC S7-300 фирмы SIEMENS [9]. Контроллеры этого семейства специально предназначены для решения задач управления и регулирования в системах автоматизации среднего и высокого уровня. SIMATIC S7-300 позволяют создавать как автономные системы управления, так и системы управления, работающие в общей информационной сети. Область применения контроллеров SIMATIC S7-300 фирмы SIEMENS исключительно широка и простирается от простейших задач автоматизации, для решения которых в прошлом использовались простые реле и контакторы, до задач комплексной автоматизации. SIMATIC S7-300 все более интенсивно используется при создании таких систем управления, для которых в прошлом из соображений экономии необходимо было разрабатывать специальные электронные модули. Система построена по блочно-модульному принципу (см. рисунок 3.4).  Рисунок 3.4 Контроллер SIMATIC S7-300 Связь между блоками и модулями осуществляется с помощью сигналов постоянного тока, а точный сигнал легче преобразовать, суммировать и можно использовать многократно. Все модули связаны с центральным процессорным модулем (CPU) по системной шине. Для питания контроллера используется блок питания с выходным напряжением +24 В и номинальным током нагрузки от 3 А до 10 А, в зависимости от модели. Модуль блока питания PS307 устанавливается первым по счёту на профильной шине контроллера. Тип и количество модулей составляют конфигурацию контроллера. Конфигурация контроллера выбирается в зависимости от конкретной задачи автоматизации. Для регулирования используются модуль ввода аналоговых сигналов SM331 и модуль вывода дискретных сигналов SM322. Они обладают высокой точностью и выполняют следующие функции: масштабирование сигнала от датчика, алгебраическое суммирование, введение сигнала задания, формируют и усиливают сигнал рассогласования, световую индикацию выхода. С релейными выходами SM322 работают электрические исполнительные механизмы. Для ввода дискретных сигналов служат модули SM321 [10]. Для обработки аналоговых сигналов выбран один 8-канальный модуль аналогового ввода типа SM331-7КF02-0AB0. Для управления коммутационной аппаратурой и исполнительными механизмами выбран один модуль вывода SM322-1BL00-0AA0. Для обработки входных дискретных сигналов выбран один модуль дискретного ввода SM321-1BL00-0AA0 В качестве центрального процессорного модуля выбор остановлен на CPU 315-2 DP. Его основные технические характеристики приведены в таблице 3.1 [10]. Таблица 3.1 Данные СPU 315-2 DP

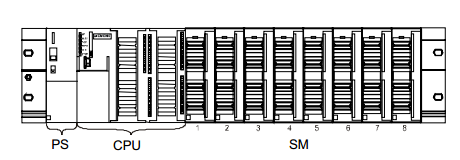

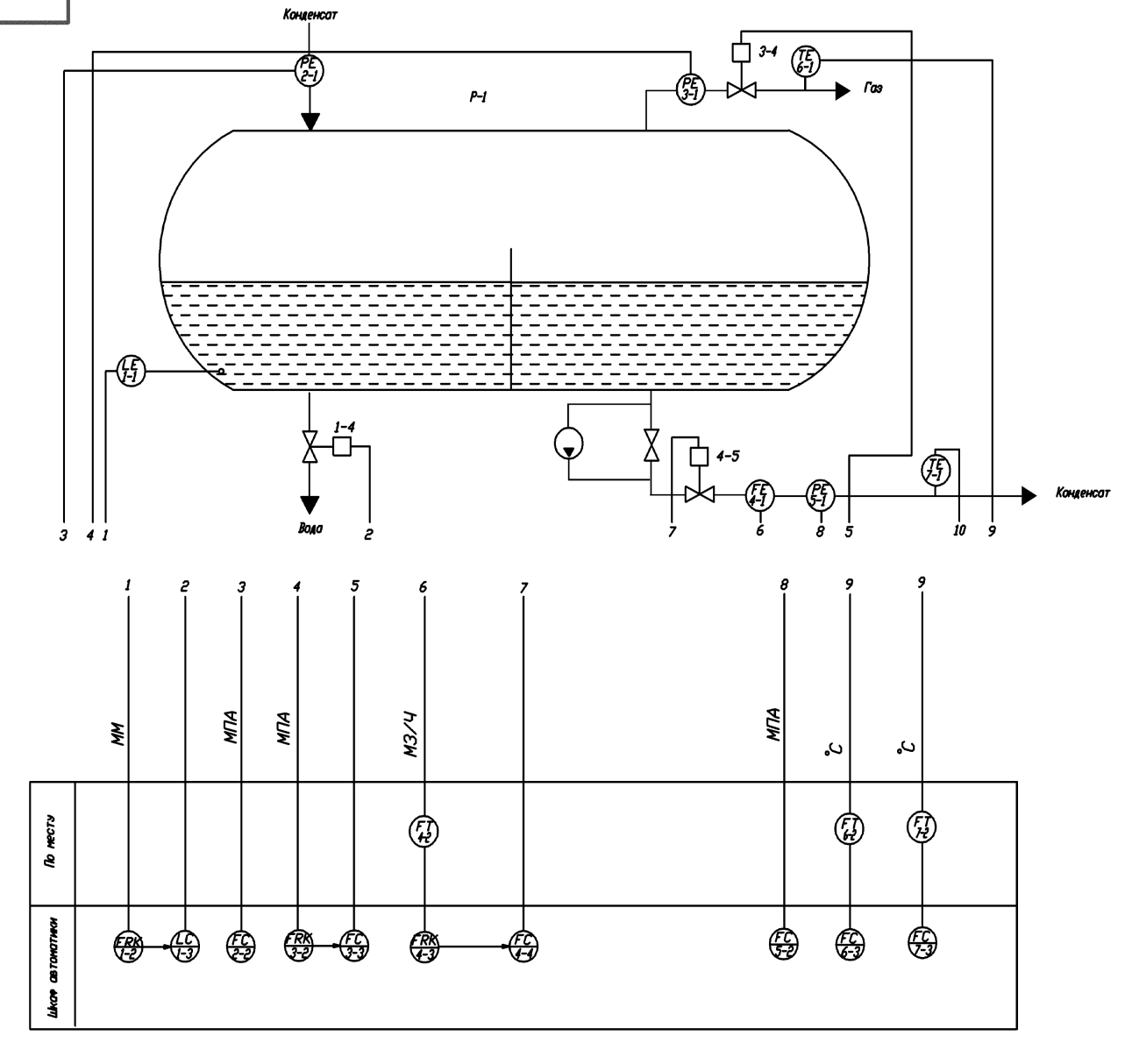

Процессорный модуль CPU 315-2 DP имеет два интерфейса связи с внешними периферийными устройствами. MPI (многоточечный интерфейс) – это интерфейс CPU с устройством программирования (PG) или панелью оператора (OP) или для обмена данными в подсети MPI. CPU автоматически посылает на интерфейс MPI свои установленные параметры шины (например, скорость передачи). Благодаря этому устройство программирования, например, может автоматически извлечь правильные параметры и подключиться к подсети MPI. Интерфейс PROFIBUS-DP служит, главным образом, для подключения децентрализованной периферии. С помощью PROFIBUS-DP возможно, например, строить протяженные подсети. Интерфейс PROFIBUS-DP может быть спроектирован как master или как slave и обеспечивает скорости передачи до 12 МБод. При работе в качестве master-устройства CPU через интерфейс PROFIBUS DP свои параметры шины (например, скорость передачи). Благодаря этому, например, устройство программирования может быть снабжено правильными параметрами, так что с этим PG возможно переходить в онлайновый режим без дополнительных настроек. Передача параметров шины может быть отключена при проектировании. Элементы управления и индикации CPU 315-2 DP представлены на рисунке 3.5.  Рисунок 3.5 – Элементы индикации и управления CPU 315-2 DP: 1 - гнездо для карты памяти (MMC), включая выбрасыватель; 2 - интерфейс X2 (Profibus-DP); 3 - разъем для блока питания; 4 - 1-й интерфейс X1 (MPI); 5 - переключатель режимов работы; 6 - индикаторы состояния и ошибок. В проектируемой системе панель оператора выполняет следующие функции: мониторинг данных и параметров оборудования; ввод и масштабирование данных; удаленная настройка; выдача управляющих сигналов на оборудование; выдача аварийных сообщений при возникновении неполадок в работе оборудования; ведение журнала событий; хранение, изменение и загрузка данных для использования в контроллере и сервоприводе; разграничение прав доступа. Для выполнения данных задач в системе выбрана панель оператора SIMATIC MP377 15’’ Touch [12]. 3.3 Программная часть АСУ ТП Так как для автоматизации выбран контроллер фирмы SIEMENS, то в качестве среды разработки однозначно используется программное обеспечение этой фирмы. Для создания программного обеспечения ПЛК SIMATIC S7-300 используется среда разработки STEP 7. STEP 7 – это пакет стандартного программного обеспечения, используемый для конфигурирования и программирования программируемых логических контроллеров SIMATIC. Он является частью промышленного программного обеспечения SIMATIC. Имеются следующие версии стандартного пакета STEP 7: STEP 7 Micro/DOS и STEP 7 Micro/Win для относительно простых автономных приложений на SIMATIC S7-200; STEP 7 для приложений на SIMATIC S7-300/S7-400, SIMATIC M7-300/M7 400 и SIMATIC C7 с более широким набором функций. Языки программирования SIMATIC и встроенные в STEP 7 представления языков соответствуют требованиям стандарта EN 61131-3. Стандартный пакет работает в операционной системе Windows 2000, Windows XP, Windows 7/8/10. и соответствует графической и объектно-ориентированной философии работы Windows. Посредством STEP 7 установленной на программаторе или ПК осуществляется доступ к контроллеру, чтобы задать параметры или редактировать программу. Для создания проекта панели оператора используется среда разработки WinCC flexible. Система разработки WinCC flexible представляет собой программное обеспечение для решения всех наиболее существенных задач создания проекта. Редактор WinCC flexible определяет устройства HMI из всего спектра устройств SIMATIC HMI, которые могут быть в системе этой редакции сконфигурированы. Инструменты среды разработки позволяют создать удобный графический интерфейс в виде мнемосхем, графиков, таблиц, элементов управления Windows. Разработка структурной схемы системы автоматизации Нижний уровень автоматизированной системы управления трехфазным разделителем УКПГ обеспечивает контроль параметров технологических процессов, а также непосредственное управление оборудованием. Кроме этого, именно на нижнем уровне реализуются такие возможности системы, как автоматический пуск и остановка оборудования с целью предотвращения аварийных ситуаций. К приборам нижнего уровня относятся датчики давления, температуры, уровня, расхода, исполнительные механизмы. Контроллер второго уровня АСУТП SIMATIC S7-300 обеспечивают первичную обработку информации, которая поступает с датчиков трёхфазного разделителя, и осуществляет процесс регулирования. Взаимодействие оператора и технологической установки происходит посредством графической панели оператора. Панель оператора связана с контроллером по сети PROFIBUS. Структурная схема проектируемой системы приведена на рисунке 3.6.  Рисунок 3.6 – Структурная схема системы автоматизации К входам аналоговых модулей ввода осуществляется подключение всех измерительных датчиков системы. Посредством дискретных модулей ввода-вывода осуществляется процесс управления запорно-регулирующей арматурой. Регулирование расхода конденсата происходит по пропорционально-интегрально-дифференциальному закону (ПИД-регулирование). Программная часть регулятора реализована в виде одного из стандартных блоков управляющей программы контроллера. Посредством коммуникационного процессора контроллер может связываться по сети Ethernet с компьютерами локальной сети предприятия. Для взаимодействия с компьютерами верхнего уровня АСУТП, на них должна быть реализована SCADA – система. Для систем автоматизации на базе контроллеров SIMATIC используется SCADA – система WinCC. 3.5 Разработка функциональной схемы автоматизации Функциональная схема системы автоматизации приведена на рисунке 3.7:  Рисунок 3.7 – Функциональная схема системы автоматизации. Трёхфазный разделитель P-1 производит дегазацию потока и разделение водной и углеводородной жидких фаз. Давление конденсата на входе измеряется датчиком давления (поз. 2-1). Для качественного разделения водной и углеводородной жидких фаз во избежание или для снижения опасности гидратообразования в конденсатной линии после данного аппарата, необходимо регулировать в P-1 уровень водной составляющей. Водная жидкость и конденсат отводятся из Р-1 непрерывным потоком с позиционным регулированием уровня жидкости в соответствующих отсеках Р-1 через запорно-регулирующий клапан (поз 1-4) на линиях водной жидкости и конденсата. Уровень измеряется датчиком уровня (поз. 1-1). После снижения давления в линии подачи газа до 4,8 МПа вводится насос конденсата, при этом отвод конденсата из Р-1 дополнительно регулируется за счёт расхода насоса. Давление на выходе Р-1 поддерживается с помощью регулирующего клапана (поз. 3-4) установленного на линии газа из Р-1. С начала эксплуатации давление в Р-1 задаётся примерно на 0,2 МПа выше, чем в С-3, и газ из Р-1 полностью подают в одну из технологических линий. На поздней стадии эксплуатации промысла, когда давление в С-1 установится менее 4,8 МПа, давление в Р-1 должно быть задано на 0,2 МПа ниже, чем в С-1, и газ из Р-1 подлежит использованию в качестве добавки в топливный газ печей без нарушения его кондиционности. Система регулирования отвода товарного конденсата должна работать таким образом, чтобы на выходе товарный конденсат оставался в однофазном состоянии с некоторым запасом. Конденсат, отведённый из Р-1, равномерно (по удельному расходу конденсат/газ) распределяют по технологическим линиям через набор запорно-регулирующей арматуры с общим управлением. Измеритель расхода конденсата (поз. 4-1) следует расположить после регулирующего клапана (поз. 4-5). Таким образом, контур регулирования расхода товарного состоит из вихревого расходомера (поз. 4-1), запорно-регулирующего клапана с электрическим сервоприводом (поз. 4-5), и ПИД – регулятора, реализованного на контроллере. Позиции 4-3 и 4-4 соответственно обозначают канал измерения (аналоговый модуль) и дискретный выход для управления электрическим сервоприводом. Контроллер расположен в шкафу автоматики. Панель оператора может быть расположена в любом удалённом месте в пределах объекта УКПГ, так как связана с контроллером по сети PROFIBUS. Кроме функции регулирования и обработки сигналов датчиков, программируемый логический контроллер также осуществляет мониторинг параметров системы, это своего рода защитная функция: систему нельзя будет запустить, если она остановлена по причине ошибки, пока данная ошибка не будет устранена. Заключение В итоге прохождения практики рассмотрены структура предприятия, изучена основная техническая документация на технологическое оборудование, аппаратную и программную части АСУ ТП. В качестве практических задач разработаны структурная и функциональные схемы АСУ ТП. Рассмотренная автоматизированная система обеспечивает выполнение следующих главных функций: оперативное отображение состояния технологического оборудования установки комплексной подготовки газа и отслеживаемых параметров на мониторах оператора и как следствие повышение оперативности принятия решений в экстренных ситуациях и снижение вероятности появления инженерных ошибок при пуске и эксплуатации оборудования; обработка и архивирование собранной информации; ведение протоколов состояния технологического оборудования и действий оператора; выдача в автоматизированном режиме отчетных ведомостей основных параметров работы каждого агрегата; реализация автоматического регулирования расхода товарного конденсата, давления газа, уровня воды в трёхфазном разделителе. В итоге оформлен настоящий отчёт. Список использованных источников Официальный сайт АО «СибурТюменьГаз» [Электронный ресурс]. https://www.sibur.ru/SiburTumenGaz/ Проект «Магистральный транспорт углеводородов газоконденсатных залежей заполярного НГКМ», Саратов 2007. Кангин В. В., Козлов В. Н. Аппаратные и программные средства систем управления – М.: БИНОМ, 2010. – 418 с. Клюев А. С. Проектирование систем автоматизации технологических процессов – М.: Энергоатомиздат, 1990. – 464 с. Хазаров В. Г. Интегрированные системы управления технологическими процессами – СПб.: Профессия, 2009. – 592 с. Simatic. Комплексная автоматизация производства. – М.: Каталог Siemens, 2016. – 436 с. Simatic HMI. WinCC 7.0 Начало работы: Руководство пользователя, 2013.- 108 с. Harel D. Statechart: A VISUAL FORMALISM FOR COMPLEX SISTEMS 1986. – 273 c. Каталог электротехнической продукции IEK. – Электронные данные. – Режим доступа : iek_produkt_iek.pdf. Каталог «Расходомеры», Метран. – Электронные данные. – Режим доступа: metran_produkt.pdf. Catalog SIEMENS./Электронные данные. – Режим доступа: LV1_2015_09_3SB_rus.pdf. Catalog SIEMENS. / Электронные данные. – Режим доступа: LV10_02_1.pdf. |