Производственнная практика на Федоровском месторождении. Отчет по результатам прохождения

Скачать 7.33 Mb. Скачать 7.33 Mb.

|

Сведения по углеводородамТаблица 4. Данные о продуктивном пласте

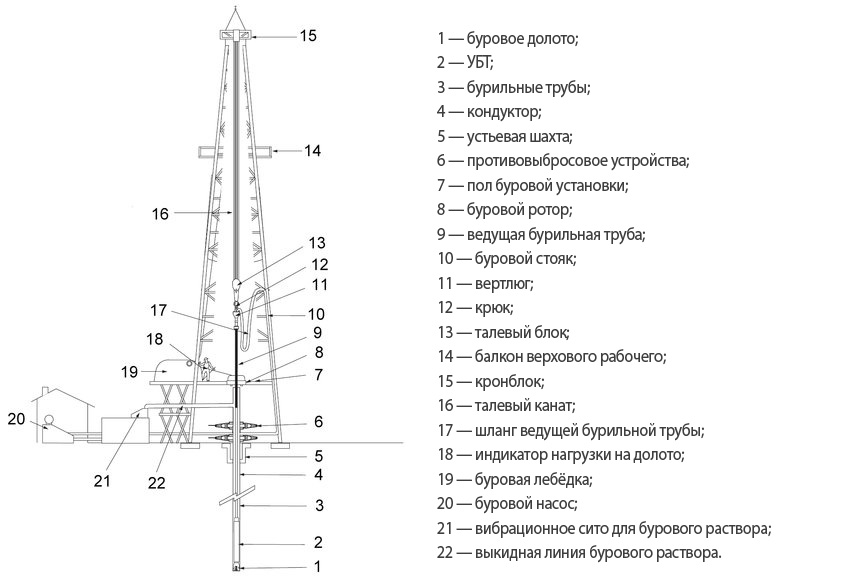

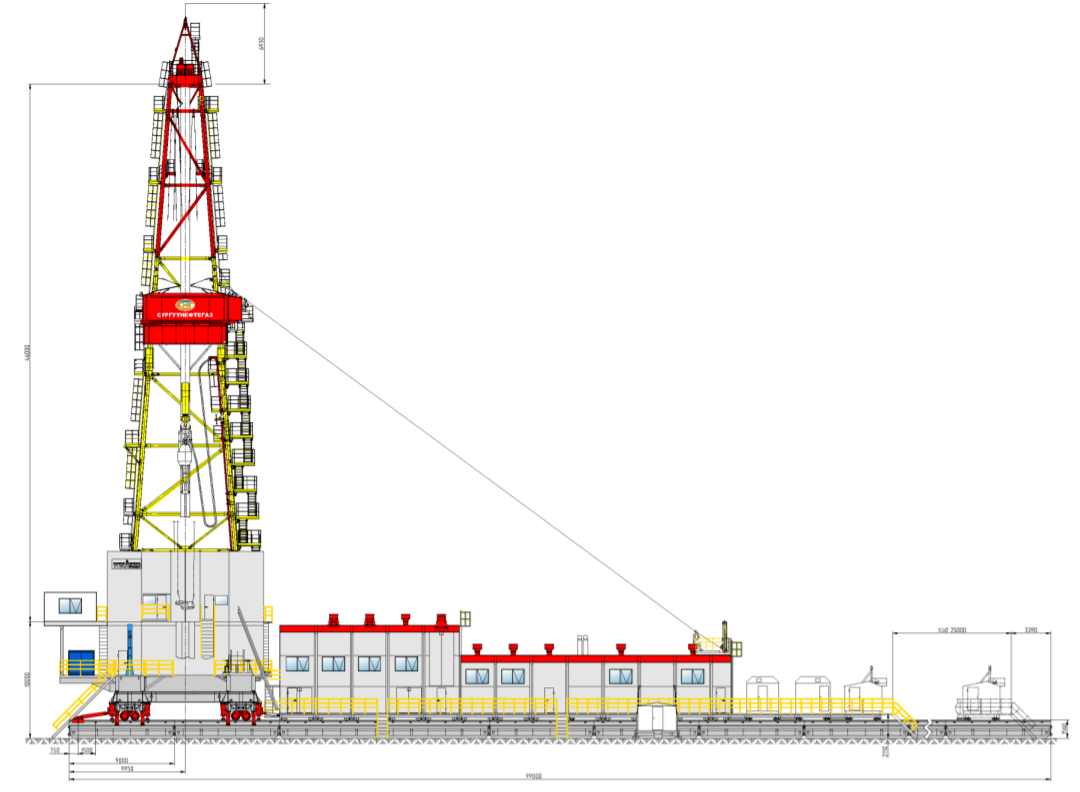

Сведения по узлам буровой установкиДля бурения эксплуатационных газовых и нефтяных скважин применяются блочно-модульные кустовые буровые установки с максимальной глубиной бурения до 4 тыс.м. и грузоподъемностью до 250 т. Они уже успешно работают на территориях Западной и Восточной Сибири, в Сургуте. Привод тиристорный. Способ бурения–роторный. Питание к установкам подается от электросети переменного тока (ЭПК) или от дизель-электростанции (ДЭП) с мощностью от 1000 кВт. Температурный режим работы составляет от -45 до +40 С. Все оборудование, как основное, так и вспомогательное, поставляется производителем в полной готовности и представляет собой модульную систему. Внутри самих буровых установок все предназначено для комфорта и удобства работы. Видеокамеры позволяют обслуживающему персоналу контролировать весь процесс бурения. Для управления предусмотрены переключатели, удобные современные джойстики с пультами управления, а не классические и привычные для бурильщика рукоятки. Очистка бурового раствора осуществляется с помощью 4-х ступенчатых, экологически чистых циркуляционных систем. Буровые установки, производимые заводом «Уралмаш» уже вышли на мировой уровень, они сертифицированы и соответствуют современному стандарту ISO9001. Самой массовой установкой на данный момент в компании ‘Сургутнефтегаз” считается УБК 250 МК-Ч, с условной глубиной бурения до 3,9 тыс.м. и грузоподъемностью 250 тонн, привод электрический от электросети переменного тока. В ее разработке участвовали специалисты нефтяных компаний, чтобы она максимально соответствовала их требованиям. Можно с уверенностью сказать, что российские буровые установки гораздо больше подходят к нашим условиям эксплуатации, нежели зарубежные аналоги. Данные установки, т.е. те, что питаются от электросети, имеет ряд преимуществ перед дизельными аналогами. В первую очередь – это масса, которая на 20% меньше. Во-вторых – их обслуживание проще и экономически более выгодно. В-третьих – скорость бурения, она зачастую выше благодаря более высокому КПД у электродвигателей. А так же в их конструкции заметно меньше деталей, узлов и агрегатов, которые имеют свойство быстро изнашиваться в тяжелых условиях работы (в которых обычно и работает большинство наших буровых установок). Но по большому счету, отличие установок с электроприводом от дизельных заключается лишь в самом приводе и все.  Рисунок 7 - УБК 250 МК-Ч Основные характеристики УБК 250 МК-Ч

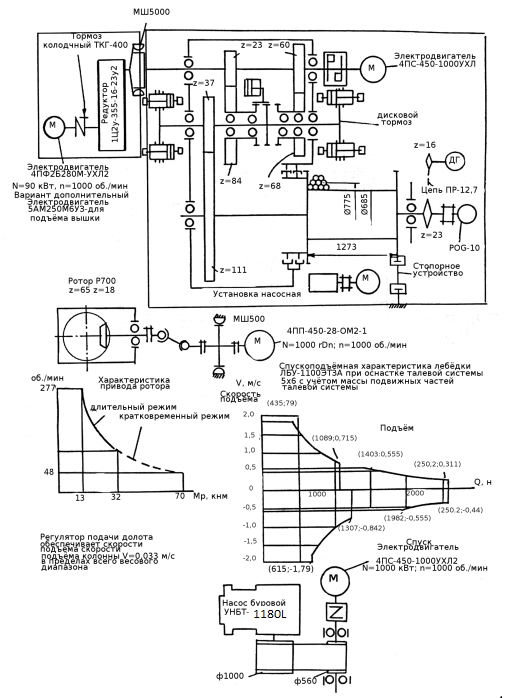

Основным механизмом любой буровой установки для бурения скважин на нефть и газ является буровая лебедка. Она занимается подъемом и спуском бурильных и обсадных труб и передачей вращения ротору. Место монтажа самого ротора это центр буровой площадки. Ротор передает вращение бурильной колонне при роторном типе бурения. Так же ротор удерживает на весу всю колонну бурильных и обсадных труб. А с помощью карданной передачи или с какого либо другого индивидуального привода уже ротор приводится в движение через ту самую буровую лебедку. Буровой раствор, под большим давлением, подается в бурильную колонну с помощью вертлюга. Его подвешивают на прочный крюк и соединяют с гибким буровым рукавом, который в свою очередь подсоединен к стояку. Вообще вертлюг можно назвать промежуточным звеном между этим самым буровым рукавом, талевым блоком и буровой колонной.  Рисунок 8- А-образная вышка и ее оборудование Насос УНБТ-1180L1 Таблица 5 характеристика УНБТ-1180L1

Параметры перекачиваемой среды

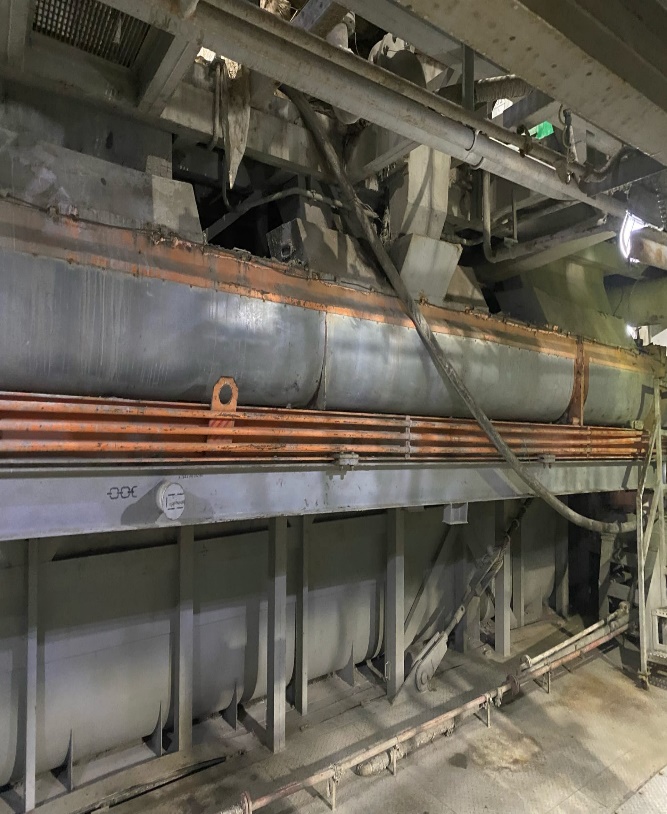

Рисунок 9 - Насос УНБТ-1180L1  Рисунок 10 - КНБК Оборудование для механической очистки раствора Система очистки представлена тремя четырехпанельными линейными виброситами WSL-585K и одним осушающим в/с WSL-585K. За время бурения интервала использовались ситовые панели: в/с Mongoose №1-84меш/50меш/50меш/38меш; в/с Mongoose №2-84меш/50меш/50меш/38меш; в/с Mongoose №3-84меш/50меш/50меш/38меш; на осушающем вибросите Mongoose – 200меш/200меш/200меш/200меш. На ЦСГО отсутствует омыватель высокого давления для удаления шлама с вибросит.  Рисунок 11 - Вибросито Пескоотделитель Установлен двухконусный пескоотделитель Desander SWACO 2/12. В работе 2 конуса. Пульпа – 1,68 г/см3. Давление 2,4 атм.  Рисунок 12 - Пескоотделитель Илоотделитель Установлен двадцатиконусный илоотделитель Desilter SWACO 6T4. При бурении скважины не был задействован.  Рисунок 13- Илоотделитель Центрифуга На буровой в наличии имеются две центрифуги: Центрифуга SWACO 518 HV винт.н-с SBR-XGZF Центрифуга SWACO 518 HV винт.н-с SBR-XGZF Использовались при бурении эксплуатационной колонны для понижения плотности БР на 0,01-0,03 единицы Для приготовления бурового раствора используется гидроворонка «10 mud Hopper». Работа удовлетворительная.  Рисунок 14 – Центрифуга Оборудование для приготовления раствора Гидросмеситель (Гидроворонка) Блок приготовления раствора (БПР) представлен одной гидроворонкой(рис.11) и питающим насосом ГШН. Обвязка позволяет забирать буровой раствор для обработки либо приготовления через гидроворонку из технологической емкости №1-20м3, №2-20м3, №3-20 м3. Подъем и транспортировка реагентов к гидроворонке осуществляется погрузчиком.  Рисунок 15 – Гидроворонка Емкостной парк Емкостной блок представлен семью технологическими ёмкостями: емкостью ЦСГО (три ёмкости), три рабочих ёмкости, , ёмкостью для воды. Две рабочих ёмкости, две ёмкости БПР оборудованы по одному перемешивателю, В ёмкости для воды перемешиватели отсутствуют. Перемешиватели установлены на высоте 50 см от пола ёмкостей (рис.7), что приводит к оседанию твердой фазы и возникновению барханов.  Рисунок 16- Емкостной блок  Рисунок 17-Перемешиватель Специальная тема Осложнения, встречающиеся по разрезу скважины и способы их ликвидации. Поглощение бурового раствора В случае поглощения бурового раствора: Попытаться определить зону и характер поглощения БР. Использовать правильный алгоритм принятия решений в зависимости от характера поглощения. Выше продуктивного пласта возможно применение закупоривающих материалов для борьбы с поглощением бурового раствора, приводящих к повреждению коллекторских свойств продуктивного пласта. В продуктивном пласте применение закупоривающих материалов, не приводящих к повреждению продуктивного пласта. Оценить процент потерь. Определить соответствующую процедуру. Определить подходящий состав закупоривающей пачки и метод обработки. Модифицировать состав закупоривающей пачки по мере изменения интенсивности потерь Таблица 6 первоначальные меры при поглощении БР

Схема определения поглощений Для определения динамической интенсивности поглощения бурового раствора необходимо произвести замер объёма потерь раствора при работающих насосах в рабочем режиме по датчикам станции ГТИ (подача раствора согласно программы бурения). Для определения типа поглощения руководствоваться следующим разграничением: Таблица 7 разграничения при поглощении

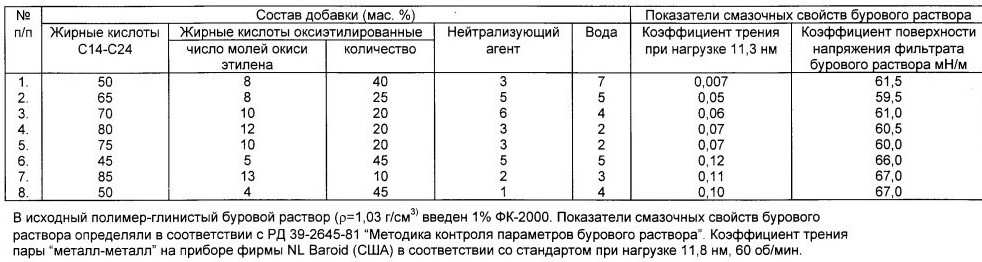

Прихваты Для предотвращения и оперативной ликвидации возможных прихватов использовали в составе БР экологически безопасные смазочные добавки(СР, ФК 2000 и др.) и включать в компоновку бурильной колонны при бурении из под кондуктора гидравлический ясс. Для ликвидации прихватов использовать ванны из водного раствора НТФ и ПАВ. Испытания показали, что смазочная добавка ФК-2000 может быть использована для всех видов буровых растворов в качестве профилактической антиприхватной смазочной добавки к буровым растворам на водной основе для снижения трения и крутящего момента. Данную смазочную добавку вводят в буровой раствор в количестве от 0,1 до 1,0 мас.% бурового раствора в натуральном виде или в виде 10-15% водного раствора. При ее использовании обеспечивается снижение коэффициента трения на 38-40%, а коэффициента поверхностного натяжения фильтрата бурового раствора на 9-10%. Таблица 8- Составы смазочной добавки ФК-2000 при различных соотношениях ингредиентов и показатели смазочных свойств бурового раствора  Утилизация бурового шлам и буровых сточных вод Характеристика отходов и стоков: Хозяйственно – бытовые сточные воды и отходы потребления Отходы, образующиеся при бурении: БШ, излишки тампонажного раствора в виде цементного камня, и прочие отходы производства. Буровая сточная вода(БСВ) Продукты испытания скважин: водный раствор хлористого натрия, нефть, пластовая вода, кислая перфорационная среда(КПС-1, 1М), состоящая из НТФ или ортофосфорной кислоты и сульфанола(МЛ-80,МЛ-СУПЕР) С целью предупреждения попадания в почву, поверхностные и подземные воды отходов бурения и испытания скважин, хозяйственно-бытовых стоков, загрязненных дождевых стоков с площадки буровой, до начала бурения скважин организуется система сбора, накопления и учета отходов бурения, включающая следующие природоохранные мероприятия: Конструкцией кустовой площадки(Обваловки, нагорная канава и др.) предусматривается ее ограждение от склонового поверхностного стока Все технологические площадки оборудуются гидроизоляцией, лотками, поддонами и др. Установка дополнительных емкостей для раздельного сбора отходов бурения и продуктов испытания скважин. БУ оборудуется устройством транспортировки БШ(шнек специальной конструкции) в накопители(контейнеры или кузов автомобиля для вывоза или сброса в траншею, специально устроенную в теле насыпи, и запорной арматурой, позволяющей отсекать любую емкость из циркуляционной системы. Вывоз БШ и БСВ с кустовой площадки, расположенной на затопляемом участке ВОЗ в поймах рек с целью исключения возможного вымывания и попадания в поверхностные водные объекты. На основании полученных результатов исследований на незатопляемых территориях возможно бурение с утилизацией БШ в тело насыпи. На всех стадиях строительства скважин обеспечивается раздельное складирование БШ и БСВ: из системы очистки с помощью шнеков БШ поступает в специально сооруженную в теле насыпи земляную траншею, а БСВ перетекает во временную гидроизолированную земляную емкость, расположенные параллельно друг другу вдоль оси движения бурового станка. В процессе и по окончании бурения куста скважин излишки БР(в количестве 150-200м3 на одну скважину) периодически вывозят на другие кусты. Вывоз БР регистрируется в специальном журнале. Оставшийся БР разделяется на центрифуге, твердая фаза утилизируется принятым способом, а БСВ через промежуточную емкость закачивается в нефтесборный коллектор или повторно используется в системе замкнутого водоснабжения при условии, что они очищены до параметров , отвечающих требованиям, предъявляемым к воде. Сбросу во временную и земляную емкость подлежат грунтовые, осадочные и талые воды, и БСВ только при невозможности утилизации для разбавления или приготовления БР, используемого в системе замкнутого оборотного водоснабжения.   Рисунок 18-Буровые шламовые амбары; Рисунок 19- Шнек Таблица 9-Требования к качеству сточных вод, используемых в оборотных системах водоснабжения

Буровое оборудование  Рисунок 20- Общий вид БО  Рисунок 21- Кинематическая схема буровой Меры безопасности на буровой площадке  Рисунок 22- Меры безопасности на буровой Профиль скважины и растворы Обоснование выбора бурового раствора Бурение интервала под эксплуатационную колонну должно проводиться на буровой системе, обеспечивающей высокие ингибирующие, смазочные свойства, устойчивой во времени и высокой температуре, обеспечивающей стабильность стенок скважины и вынос выбуренной породы на поверхность. Бурение интервала под эксплуатационную колонну планируется с применением ингибированного полимер-карбонатного хлоркалиевого бурового раствора с асфальтенами, который отвечает всем необходимым требованиям для бурения этого интервала. Основными критериями выбора рецептуры бурового раствора для бурения под эксплуатационную колонну являются: Обеспечение стабильности стенок скважины, снижение наработки раствора, предотвращение сальникообразования в интервале залегания мягких активных глинистых пород в верхней части интервала. Снижение вероятности кавернообразования. Устранение затяжек и посадок инструмента в интервале залегания активных глинистых пород. Обеспечение максимально возможной скорости проходки. Предотвращение дифференциальных прихватов во время бурения и спуска обсадной колонны в интервале залегания проницаемых пластов. Способствование качественному цементированию скважины и разобщению пластов. Пространственная траектория скважины, а именно протяженный участок стабилизации зенитного угла от 30 до 60 градусов предъявляет к применяемому буровому раствору следующие требования: реологические параметры, обеспечивающие удовлетворительную очистку скважины от шлама ингибирующая способность для сохранения стабильности открытого ствола содержание смазывающей добавки не менее 2% для снижения нагрузок на бурильный инструмент Исходя из опыта применения буровых растворов в регионе проведения работ бурение данного интервала производится на растворе ИНГИБИРОВАННЫЙ ПОЛИМЕР-КАРБОНАТНЫЙ ХЛОРКАЛИЕВЫЙ БУРОВОЙ РАСТВОР С АСФАЛЬТЕНАМИ, удовлетворяющем вышеописанным критериям. Профиль скважины – Наклонно – направленная Отход скважины от вертикали – 798,7 м. Макс. зенитный угол – 88,39 град. Приготовлено всего бурового раствора на бурение скважины – 722,46 м3 бурового раствора. Потери раствора при бурении скважины: - потери на очистке – 219,51 м3; - потери на СПО - 44,46 м3 - потери в скважине –128,56 м3; - сброс при бурении, при разбaвлении – 0 м3; - оставлено для бурения след.скважины – 0 м3 ; - сброшено в конце интервалов – 217,12м3. - поглощение бурового раствора – 0 м3 Во время бурения, все возникшие проблемы оперативно устранялись квалифицированными действиями буровой бригады и инженером по буровым растворам. Знание связующих элементов всех процессов, грамотное и своевременное регулирование параметров промывочной жидкости, помогало избежать целого ряда технологических моментов, характерных при бурении наклонно направленных скважин с горизонтальным окончанием, данного региона, что в свою очередь позволило в рамках установленных сроков и без осложнений выполнить проводку данной скважины. На буровой всегда имелись и, при необходимости, оперативно доставлялись хим. реагенты для поддержания бурового раствора в качественном состоянии и в рамках программы по применению бурового раствора. Для успешного бурения на Федоровском месторождении необходимо: Не допустить повышение эквивалентной циркуляционной плотности При резком увеличении механической скорости бурения при вскрытии проницаемых пластов ограничить скорость проходки до 10 - 15 м/час для обеспечения формирования качественной фильтрационной корки и обеспечения качественной очистки ствола скважины от выбуренной породы. Высокая механическая скорость бурения нагружает затрубное пространство выбуренным шламом, чем увеличивает эквивалентную циркуляционную плотность, соответственно пульсации давления при наращиваниях могут быть близки к давлениям гидроразрыва. Поддержание концентрации шлама в затрубном ниже 3 % минимизирует влияние шлама на эквивалентную циркуляционную плотность. При СПО места даже малейших затяжек/посадок обязательно прорабатывать с циркуляцией для обеспечения выноса шлама. Важно не допустить слёживания выбуренного шлама на стенках скважины. Проработки следует начинать с малой производительности бурового насоса (а иногда и агрегатом ЦА), с постепенным (после стабилизации давления) повышением подачи раствора и доведением её до проектных значений. При возобновлении циркуляции после СПО и длительных простоев, а также при промывках во время спуска колонны, начинать необходимо с минимальной производительности насосов с постепенным увеличением до проектных значений. Выполнение регламента промывок Необходимо обеспечить чёткое выполнение регламента промывок перед наращиванием инструмента (минимум 15-20 минут) с постоянным расхаживанием инструмента на полную длину квадрата (для более качественного формирования ствола скважины, вымывание выбуренного шлама и снижения репрессии на проницаемый пласт), особенно тщательно промывать скважину перед подъёмом инструмента, как минимум в течении 1.5 – 2 циклов циркуляции. Обязательно промывки осуществлять при интенсивном расхаживании и вращении инструмента. Обработка раствора смазкой Обработку раствора смазывающим компонентом (нефтью или BDF-612) проводить только по мере необходимости: в интервалах интенсивного набора кривизны, при бурении в режиме «слайда» (за 30-60 мин до начала операции) по схеме 10-20 литров смазки внутрь бурильной колонны при наращивании. Особое внимание необходимо уделить эффективности системы очистки. Все элементы системы очистки должны быть в хорошем рабочем состоянии. Необходимо использовать три высокоскоростных вибросита с линейной траекторией движения. При бурении размер используемых сеток вибросит первой ступени очистки не должен быть менее чем 175 меш, а осушающего вибросита – 325 меш. Категорически запрещается открывать байпасы и пускать раствор в обход вибросит при бурении. Низкая эффективность очистки раствора и насыщение раствора активной коллоидной фазой может привести к потере контроля над реологическими параметрами. Для борьбы с возможными поглощениями бурового раствора предусмотреть наличие на кусту запаса кальматирующего наполнителя. При бурении и СПО контролировать объёмы бурового раствора в ёмкостях для своевременного обнаружения возможного поглощения бурового раствора. Строго соблюдать долив скважины в процессе подъёма. Контролировать вытеснение раствора из скважины при спуске, не допуская снижения уровня раствора в скважине; Для минимизации наработки раствора выбуренной породой в процессе бурения и контроля твердой фазы применялись вибропанели с минимально возможным, и крупным размером ячеек, на линейном вибросите – 210/210/210, меш, на осушающем – 325/325/325меш. Рекомендуется вести постоянную очистку ситовых вибропанелей при СПО во избежание их преждевременного износа, а также производить контроль ревизию и целостность ситовых вибропанелей на протяжение всего бурения. Иметь на буровой омыватель высокого давления для очистки ситовых вибропанелей. Проблемный интервал (кондуктор) и своевременное обслуживание СО При бурении наиболее проблемного интервла 60 – 766 м (секция под Кондуктор) интервал слабостцементированых песчаников необходимо снижать литраж бурового насоса до 36 – 48 л/с, а также увеличить скорость проходки, избегать не запланированных СПО, во избежание гидронамыва и образования каверн. Также на данном интервале при бурении предыдущих скважин наблюдалось поглощение БР, необходимо пристально следить за объемом БР и своевременно проводить лабораторные исследования параметров БР. Для качественной промывки ситовых панелей при бурении, и переездах на другие скважины необходимо проводить профилактический ремонт омывателя высокого давления следить за его исправной работой. Перед началом бурения убедиться в укомплектованности крепежных деталей на рабочем и осушающем виброситах, проверить наличия исправных и размытых конусов на илоотделителе, убедиться в их укомплектованности. (а также иметь в наличие конусы для замены). Производить очистку ситовых панелей при СПО от остатков шлама во избежание забития ситовых вибропанелей, и их прежде временного износа. Вести постоянный контроль за частотой приемных коробов вибросит при переездах на другие скважины производить их полную очистку. Соблюдение правил ТБ Держать хим. реагенты под бур укрытием соблюдая правила ТБ, и охрану окружающей среды, а также ввиду влияния климатических условий, дождевых осадков влияния высоких температур. Вскрытые мешки подверженные влиянию влаги такие как кислото-растворимые карбонатные утяжелителе BARACARB -5-50-150 мкм держать постоянно под бур укрытием влияния влаги оказывает негативный эффект вызывая затвердевания данного реагента, и последующее затруднение при вводе. Производить ввод хим. pеагентов, согластно времени регламента по вводу того или иного хим. реагента вследствие чего риск засорения оборудования становиться минимальным, а также улучшается работа полимеров и их растворимость (роспуск) при правильном вводе что влечет за собой без аварийную работу на протяжении всего рабочего процесса. При вводе химически активных добавок соблюдать правила техники безопасности, использовать средства СИЗ с актуальным сроком годности во избежание получение ожогов отравления. Мешки из под хим. реагентов складывать не разбрасывая по территории, остатки рассыпанной химии собирать и утилизировать соблюдать охрану труда и окружающей среды. Визуальный контроль за СО и её оценка Персонал работающей на буровой площадке должен быть полностью проинструктирован о работе с хим. реагентами, с записью в журнале регистрации инструктажей. При бурение скважины помощникам бурильщика вести визуальный контроль за выходом шлама на линейных виброситах, во избежание ухода бурового раствора через сита в экологические емкости, подбирать наиболее оптимальный угол подъема ситовых вибропанелей. Поддерживать непосредственный контакт с инженером по буровым растворам, оповещать при различного рода манипуляциях на емкостях связанных с перемещением бурового раствора. Также вести контроль за исправностью шиберов и задвижек на емкостях при их неисправной работе своевременно докладывать мастеру буровой бригады для принятие немедленных мер по устранению неисправности. При передвижках бурового станка, буровой бригаде уделять не маловажное внимание очистки емкостей от остатков бурового раствора. Так как при бурение новой скважины велик риск получения загрязнения бурового раствора остатками с предыдущей скважины. Что ведет к увеличению стоимости скважины дополнительным затратам на обработку не запланированных план программой. Бурильщикам буровой бригады при вскрытие продуктивных горизонтов соблюдать предложенные программой промывки, режимы вскрытия горизонтов (литраж, давление нагрузку) во избежание получения осложнений в работе. Не допускать розлива бурового раствора по территории нарушая тем самым охрану труда и окружающей среды. Проводить периодический осмотр оборудования по системе очистки, монифольдных линии идущих от них на наличие трещин пропусков, при выявлении незамедлительно устранять, ввиду дальнейших осложнений. Производить более качественный подбор скважинного бурового оборудования, для бурения скважин, подходить к выбору индивидуально исходя из литологических характеристик скважины и возможных осложнений при бурении. Следить за постоянной возможность циркуляции бурового раствора через оборудования системы очистки во избежание нарушения целостности ствола скважины и последующих осложнений. Производить опрессовку оборудования и проверять его исправность перед началом работ. Производить технологическую оценку проведенных работ, производить гидравлические расчеты по программе DFG, с целью улучшения контроля за очисткой ствола скважины и минимизации рисков зашламовывания ствола, подбора оптимального режима бурения, для накопления опыта, а также материала для возможности вводa рекомендации в технологический процесс бурения скважин, для минимизации рисков, а также многочисленных проблем при бурении. ВыводНа производственной практике я закрепил теоретические знания, полученные в университете. Недопущение ошибок или сведение их к минимуму, грамотное распределение задач буровой бригады, помощь друг другу- залог успешного процесса бурения. Список литературыСоловьев Н.В. Башкатов Д.Н. «Бурение разведочных скважин». Учебник для ВУЗов. Издательство «Высшая школа». М..»2007 г. Справочник по бурению геологоразведочных скважин, 2000; И.С.Афанасьев, Г.А.Блинов, П.П.Пономарев, А.И.Кукес, Н.Н.Бухарев, О.В.Иванов, Ю.Т.Морозов, А.И.Осецкий, Э.К.Егоров, Н.Г.Егоров. Учебно-методическое пособие по составлению курсового проекта по бурению геологоразведочных скважин, 2000; В.В.Куликов, А.А.Тунгусов, А.П.Назаров. Технология бурения нефтяных и газовых скважин: учебник для студен- тов вузов. – В 5 т. Т. 2 / под общ.ред. В. П. Овчинникова. – Тюмень: ТИУ, 2017. – 560 с. Ганджумян Р.А., Калинин А.Г., Сердюк И.И. Инженерные расчеты при бурении глубоких скважин 2009. Материалы с практики | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||