Отчет ПП. Отчет По учебной практике Выполнил студент Лобанов В. С. Группа элз20103 Проверил Коробейникова И. Ю

Скачать 238.78 Kb. Скачать 238.78 Kb.

|

|

Образовательное учреждение высшего образования «ЮЖНО-УРАЛЬСКИЙ ИНСТУТИТ УПРАВЛЕНИЯ И ЭКОНОМИКИ» Отчет По учебной практике Выполнил студент: Лобанов В.С. Группа: ЭЛЗ-201/03 Проверил: Коробейникова И.Ю. Челябинск 2014 г. Содержание

ВВЕДЕНИЕ Производственная практика студентов является ответственным звеном в общем процессе подготовки высококвалифицированных специалистов и направлена прежде всего на выработку необходимых практических навыков и квалификации, необходимых для последующей инженерной деятельности на предприятии, а также закрепление знаний по теоретическим и профилирующим дисциплинам, полученным в вузе, с целью более эффективного и рационального использования их в будущем. В течении прохождения практики мне предстоят следующие задачи:

1. ОФОРМЛЕНИЕ НА ПРАКТИКУ, ПРОХОЖДЕНИЕ ИНСТРУКТАЖЕЙ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ, ЗАКРЕПЛЕНИЕ ПРАКТИКАНТОВ ПО ЦЕХАМ При прохождении производственной практики, со мной провели вводный и первичный инструктажи: по охране труда для всех лиц находящихся на территории организации (инструкция № 1-Б), инструктаж по пожарной безопасности (инструкция № 2-А). Обеспечение безопасных условий труда студентов в период прохождения ими производственной практики возлагается на администрацию предприятия, на которое они направлены. Рабочие места для студентов должны соответствовать требованиям безопасности и программе практики. На период прохождения практики студенты должны обеспечиваться инструкциями по охране труда для рабочих соответствующих профессий, спецодеждой, спецобувью, каской, индивидуальными средствами защиты с учетом условий работы по установленным нормам и обязаны ими пользоваться. На период проведения производственной практики приказом по учебному заведению должны назначаться ответственные за ее проведение преподаватели кафедры, которые обязаны контролировать обеспечение предприятием безопасных условий труда студентов, их инструктирование в обучение по технике безопасности, выполнение практикантами требований охраны труда, а также организовывать совместно с предприятием проведение для них лекций и бесед по охране труда. Приказом по предприятию должны назначаться лица из числа его руководящих работников или ведущих специалистов, на которых возлагается руководство практикой студентов. Руководитель практики от предприятия обязан:

Закрепление практикантов за рабочими-инструкторами оформляется приказом по предприятию, в котором из числа инженерно-технических работников назначаются лица, ответственные за организацию и безопасное проведение практики на участке (в цехе) и оказание помощи практикантам. В качестве рабочих-инструкторов для практикантов привлекаются квалифицированные рабочие. Каждую смену до начала выполнения работы практикантом рабочий-инструктор должен:

При обнаружении опасности или применении практикантом неправильных приемов работы рабочий-инструктор обязан принять соответствующие меры, а при необходимости прекратить работы. Администрация участка (цеха) обязана:

Практикант обязан:

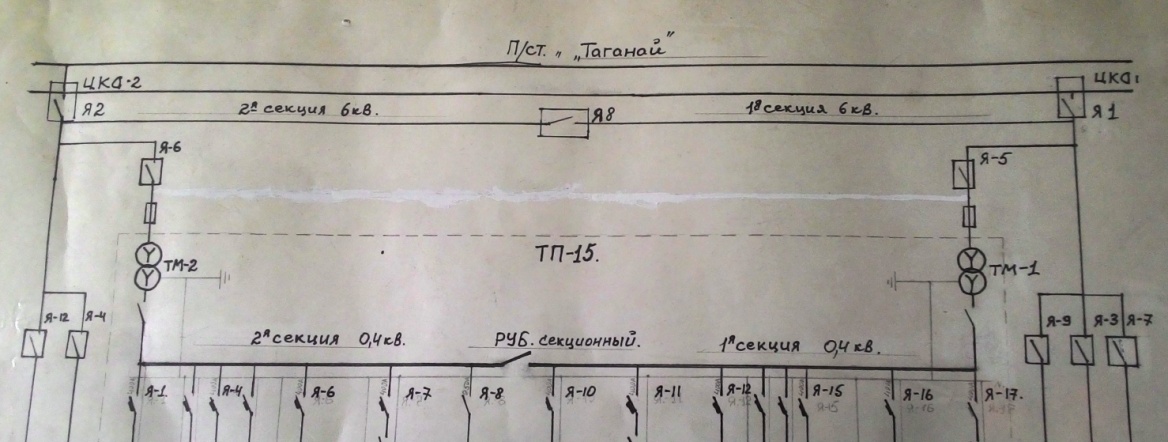

Перевод практикантов с одного объекта работ на другой (с одного вида работ на другой) должен оформляться приказом по предприятию и только после проведения соответствующего предварительного обучения (инструктажа) по технике безопасности, установленного отраслевыми правилами безопасности. При перемене рабочего места в пределах участка (цеха, объекта) производится инструктаж на рабочем месте непосредственными руководителями работ, с записью в журнале. При неоднократном несоблюдении практикантом требований безопасности труда вопрос о дальнейшем прохождении им практики решается администрацией предприятия и учебного заведения. Обучение рабочим профессиям практикантов должно производиться в соответствии с программой практики, в порядке индивидуального обучения под руководством рабочего-инструктора, при условии предварительного усвоения ими навыков управления машинами и обслуживания электроустановок на учебных полигонах и тренажерах в учебных заведениях. Прохождение практики в качестве стажера (дублера) должно производиться путем прикрепления практиканта к рабочему-инструктору и под руководством лица технического надзора участка (цеха, смены).Практиканты, получившие рабочую профессию во время предыдущей практики, а также работавшие до учебы на предприятиях и имеющие документы на право выполнения соответствующей работы, должны до начала самостоятельной работы пройти стажировку по этой специальности с опытными рабочими для получения производственных навыков. Студенты вузов в период производственной практики могут занимать должности инженерно-технических работников. [10] 2. ИЗУЧЕНИЕ СТРУКТУРНОЙ СХЕМЫ ПОДСТАНЦИИ Изучение структурной схемы трансформаторной подстанции 6 – 0,4 кВ (ТП-15). Трансформаторная подстанция предназначена для приема, преобразования электрической энергии трехфазного переменного тока частотой 50 Гц напряжением 6 кВ на напряжение 0,4 кВ и распределения ее потребителям. В отдельно стоящем кирпичном здании размещаются помещения для установки двух силовых трансформаторов мощностью до 1000 кВА, установки РУВН и РУНН. Здание ТП одноэтажное высотой 4,46 м. Для ТП с трансформаторами 1000 кВА в камерах трансформаторов предусмотрены маслосборники, рассчитанные на полный объем масла. На ТП – 15 приходят 2 кабеля по 850м длиной напряжением 6 кВ от подстанции «Таганай».  Рисунок 1 - Трансформаторная подстанция 6 – 0,4 кВ 3. ЗНАКОМСТВО СО СЛУЖБАМИ ДИАГНОСТИКИ И РЕМОНТА СИЛОВОГО ЭЛЕКТРООБОРУДОВАНИЯ Техническое обслуживание представляет совокупность организационных и технических мероприятий, проводимых в межремонтный период, направленных на поддержание и готовности электроустановок. Техническое обслуживание состоит из повседневного ухода за электроустановками, контроля режимов их работы, наблюдение за исправным состоянием, проведение осмотров, контролем за соблюдением ПТЭ, инструкций заводов-изготовителей и местных инструкций. Техническое обслуживание предупреждает аварии, выполняется силами оперативного и ремонтного персоналов, который проводится во время смены, перерывов, нерабочих дней. Процессы старения и износа выводят электродвигатель из строя. Эти процессы зависят от многих факторов: условий и режима работы, технического обслуживания электрооборудования и т. д. Одна из причин выхода электрооборудования из строя - аварийные режимы: перегрузка рабочей машины, попадание в рабочую машину посторонних предметов, неполнофазные режимы работы электрооборудования, значительные колебания напряжения питания и т. п. Межремонтное обслуживание носит профилактический характер. Оно состоит в проведении регулярной чистки и смазки оборудования, осмотре и проверке работы его механизмов, смене деталей с коротким сроком службы, устранении мелких неисправностей. Эти работы выполняются без останова оборудования, в порядке его текущей эксплуатации Электрооборудование, вышедшее из строя, восстанавливают, то есть ремонтируют. Состав исполнителей:

Условия выполнения работ:

Подготовительные работы и допуск к работе:

3.1 Виды ремонтных работ, систем планово-предупредительного ремонта Ремонт - это совокупность мероприятий и работ, которые необходимо выполнить, чтобы электрооборудование и сети оставались в эксплуатации или были приведены в исправное состояние. Это достигается заменой или восстановлением изношенных или разрушенных деталей, наладкой и регулировкой ремонтируемого оборудования и участков сети с доведением их параметров до уровня и требований технических условий. В народном хозяйстве используется большое количество разнообразного электрооборудования и электрических сетей. В результате эксплуатации, аварий, перегрузок и естественного износа часть электрооборудования и сетей выходит из строя и подлежит ремонту. Техническое обслуживание является одним из важнейших профилактических мероприятий в системе ППРЭО. Обслуживание выполняется силами эксплуатационного или эксплуатационно-ремонтного персонала. Надежность, бесперебойность и безопасность работ электрооборудования и сетей может быть обеспечена нормальной эксплуатацией и правильной системой ремонта электрооборудования. Такой системой является планово-предупредительный ремонт (ППР). Он состоит из комплекса организационно-технических мероприятий, к числу которых можно отнести: планирование, подготовку и организацию проведения ремонта, контроль за сроками и качеством, формы ремонтной документации, оплату труда ремонтных бригад, трудоемкость, нормы расхода материалов, запасных частей, покупных изделий и др. В соответствии с графиком ППР, составляемым в зависимости от технического состояния, условий и продолжительности непрерывной работы оборудования, устанавливают периодичность плановых осмотров и ремонта, составляют перечень необходимых ремонтных работ, планируют месячные и годовые задания по ремонту, составляют спецификации на запасные части и необходимые материалы, ведут учет ремонтных работ, составляют сметы на капитальный ремонт. Система ППР вводится в действие приказом по предприятию, которым устанавливаются обязанности различных цехов и служб, утверждается график ремонта и другие мероприятия. Например, определяются обязанности производственных цехов и электротехнического персонала по уходу за электрооборудованием и межремонтного технического обслуживания; обязанности электроремонтного цеха (ЭРЦ); положение об изготовлении запасных частей; мероприятия по дальнейшему совершенствованию ремонта, централизация и специализация его. Планово-предупредительный ремонт (ППР) представляет собой комплекс работ, направленный на поддержание и восстановление работоспособности оборудования. Системой планово-предупредительного ремонта и обслуживания оборудования включает в себя три вида ремонтов - текущий, средний и капитальный. Текущий ремонт - основной профилактический вид ремонта -предусматривает замену быстроизнашивающихся деталей (щеток электрических машин, подшипников), масла трансформатора, зачистку подгоревших контактов и другие ремонтные работы, требующие частичной разборки оборудования. В ряде случаев эта разборка может быть произведена без демонтажа всего агрегата. Текущий ремонт требует остановки оборудования и отключения сетей и выполняется, как правило, в нерабочие дни и смены. При среднем ремонте производится разборка отдельных узлов для осмотра, чистка деталей и устранения обнаруженных неисправностей, ремонт или замена быстроизнашивающихся деталей или узлов, не обеспечивающих нормальной эксплуатации оборудования до очередного капитального ремонта. Средний ремонт проводится с периодичностью не чаще 1 раза в год. Капитальный ремонт - наиболее сложный и полный ремонт, требующий разборки оборудования и предусматривающий, в частности, частичную или полную смену обмоток, перешихтовку магнитопровода трансформатора, правку вала, заварку подшипниковых щитов, замену поврежденных вентиляторов электродвигателей, ремонт коллекторов, изготовление новых катушек магнитных пускателей, перетяжку проводов воздушных линий, ремонт кабельных муфт и концевых заделок и другие трудоемкие и сложные работы. Сети при капитальном ремонте отключаются, а оборудование доставляется в ремонтный цех. Оборудование после капитального ремонта должно отвечать тем же паспортным и техническим данным, что и новое. 3.2 Организация и технология техобслуживания ремонта генераторов и двигателей На каждом предприятии для каждого участка и цеха должна быть составлена местная инструкция по эксплуатации. В местных инструкциях указывают: техническую характеристику двигателя, порядок подготовки к пуску, последовательность запуска, остановки, технического обслуживания во время эксплуатации и аварий, порядок допуска к осмотру, ремонту и испытанию двигателя, требования по технике безопасности, специфические рекомендации. Контроль за нагрузкой, вибрацией, температуры подшипников, операции по пуску и остановки осуществляет технический персонал цеха. Дежурный электротехнический персонал периодически в установленные сроки совершает обходы, осмотры электрооборудования в объеме типовой инструкции. Эксплуатация электрических машин включает содержание их в исправном состоянии, устранение мелких неисправностей и ремонт. Основой правильной эксплуатации электрических машин являются эксплуатационные документы. Они поставляются заводом-изготовителем вместе с машиной. В число эксплуатационных документов входят: техническое описание; инструкция по эксплуатации; инструкция по техническому обслуживанию; инструкция по монтажу, пуску, регулированию и обкатке машин; формуляр для машины, технические данные которой гарантируются заводом; ведомость запасных частей, инструментов и устройств; ведомость эксплуатационных документов. Техническое обслуживание, ремонт генераторов и двигателей. Разборка электрических машин на составные части не представляет затруднений. Необходимо только максимально механизировать выполнение отдельных операций, применяя электро- или гидрогайковерты, съемники, тали и т.п. Наиболее трудоемкая операция при разборке - удалении старой обмотки. Это делают следующими методами: механическим, термомеханическим, термохимическим, химическим и электромагнитным. Разборку электродвигателя начинают с того, что с конца вала снимают полумуфту, шкив или шестерню, пользуясь при этом специальными приспособлениями - съемниками. Если окажется, что снять полумуфту, шкив или шестерню затруднительно, то можно предварительно подогреть их пламенем газовой горелки до температуры 250 – 300°С, одновременно охлаждая вал двигателя водой. Закончив первую операцию, освобождают крепления подшипников, удаляют шпонку, болты и снимают подшипниковые щиты. После этого, если необходимо, вынимают ротор. Это можно делать вручную, если масса ротора меньше 50 кг. Ротор нужно вынимать осторожно, чтобы не повредить сердечники и обмотки электродвигателя. Предварительно на один конец вала надевают отрезок стальной трубы. Следует помнить, что во время разборки необходим четкий порядок, исключающий потери и поломки деталей (например, крепежные части, мелкие детали и т. п. маркируют и складывают в специальные ящики). Закончив разборку электродвигателя, тщательно осматривают обмотки и сердечники, обращая внимание на крепления отдельных узлов и лобовых частей обмотки, сохранность изоляции, плотность прессовки, надежность крепления, отсутствие коррозии. Выявленные дефекты устраняются. После проверки всех частей электродвигателя и устранения обнаруженных дефектов двигатель собирают в последовательности, обратной его разборке: ротор вводят в статор, устанавливают подшипники, закрепляют подшипниковые щиты и убеждаются в плотной их посадке. Во время сборки проверяют правильность выполняемых работ и соблюдение условий, необходимых для нормальной работы электродвигателя. Прежде всего, убеждаются в том, что ротор от руки вращается легко. В противном случае возможны перекос подшипника или подшипниковых щитов, задевание ротора о статор или вентилятора о корпус, наличие посторонних предметов внутри двигателя. Если конструкция электродвигателя допускает, то измеряют зазоры ротором и статором, которые должны быть одинаковы по всей окружности. Затем в подшипники набивают смазку в количестве 2/3 объема камеры. После окончания сборки дополнительно убеждаются в отсутствие перекосов и заклинивания вала, которые могут возникнуть при неправильной затяжке крышек подшипников. На вал собранного электродвигателя насаживают шкив, полумуфту или шестерню, нанося молотком удары по алюминиевой или медной подкладке, приложенной к торцу втулки, или используя специальное винтовое приспособление, действующие аналогично съемнику. К электромеханическим работам относятся: ремонт корпусов машин, подшипниковых щитов, валов, подшипниковых узлов, активного железа статора или ротора, коллекторов, контактных колец, щеточных аппаратов и короткозамкнутых механизмов, полюсов, беличьих клеток и выводных коробок. Кроме того, к этим работам относятся бандажирование роторов и якорей и их балансировка. Ремонт корпусов и подшипниковых щитов, заключается в устранении изломов и трещин и выполняется при помощи сварки. В настоящее время практически все электрические машины имеют подшипники качения, обслуживание и ремонт которых значительно проще, чем подшипников скольжения. Подшипники качения при их износах обычно заменяют. Если нет подшипников необходимых типоразмеров, можно применить подшипники с другими размерами, но при этом новый подшипник должен по своей грузоподъемности соответствовать заменяемому. При этом используют внутренние или наружные вспомогательные (ремонтные) втулки, посадка (сопряжение) которых осуществляется запрессовкой (с натягом), а также применяются вспомогательные упорные кольца под наружное кольцо подшипника. Роликовые подшипники могут быть заменены шариковыми в случаях, если при работе машины не наблюдаются значительные осевые усилия (разбег вала механизма не превышает разбега электродвигателя). Ремонт коллектора можно проводить с разборкой и без нее. Ремонт без разборки заключается в обточке (на токарном станке или в собственных подшипниках), продораживании, шлифовании и полировании. Продораживание коллектора (при помощи фрезы на станке, ножовочного полотна или специального скребка) выполняют при каждом ремонте коллектора, если даже не делали его проточку. При ремонте или замене изоляции между коллекторными пластинами следует стремиться не разбирать коллектор полностью, а пользоваться разъемным хомутом, что значительно сокращает затраты труда на разборку и особенно на сборку коллектора. У низковольтных машин новые манжеты можно формовать непосредственно при сборке коллектора без применения специальных прессформ. Отремонтированный полностью собранный коллектор прогревают в печи до температуры 150 - 160°С, испытывают на станке нa механическую прочность при частоте вращения в 1,5 раза выше номинальной и проверяют на отсутствие замыканий между пластинами и между пластинами и втулкой. Контактные кольца ремонтируют, если их толщина в радиальном направлении достигает 8 - 10 мм (менее 50 % первоначальной). Конструкция узла с контактными кольцами может быть самой разнообразной: разрезная втулка, изоляция из электрокартона, гибкого миканита и кольца; неразрезная втулка, разрезная гильза из листовой стали, изоляция из электрокартон и кольца; неразрезная втулка с изолирующими фигурными кольцами, между которыми располагаются кольца машины. Все конструкции узлов контактных колец, кроме последнего, собирают с натягом в холодном состоянии. Контактные кольца проверяют на отсутствие замыканий между ними и корпусом и биение (радиальное биение не должно быть более 0,1 мм при частоте вращения до 1000 об/мин и 0,05 мм - при большей, а осевое биение не должно превышать 3...5% толщины кольца). Ремонт щеточных аппаратов (траверса с пальцами, щеткодержатели с пружинами и обоймами и щетки) чаще всего заключается в восстановлении изоляции пальцев щеткодержателей, надежного контакта между жгутами и щеткой, регулировке пружин щеткодержателя и установке, регулировке и приработке щеток. Изоляцией щеткодержателей являются гетинаксовые торцевые шайбы и бакелизированная бумага на шейке пальца толщиной согласно технологической карте ремонта. Нажатие щеток рекомендуется в пределах от 1500 до 2000 Па. Ремонт короткозамыкающего механизма заключается в восстановлении изношенных боковых ребер короткозамыкающего кольца, пальцев вилки и пружинных контактов путем сварки и наплавки или же замены изношенной детали новой. Балансировку машин (совмещение центра тяжести ротора или якоря с осью вращения) выполняют с полностью собранным ротором (якорем). Балансировка делится на статическую и динамическую. Первой подвергают все машины, второй - машины с частотой вращения свыше 1000 об/мин, а тающее машины с удлиненными роторами. Динамической балансировке предшествует статическая. Статическую балансировку выполняют на двух узких шлифованных линейках, уложенных строго горизонтально на массивных опорах. Динамическую балансировку выполняют на специальных балансировочных станках или в отдельно расположенных подшипниковых опорах, смонтированных на упругих (резиновых) прокладках или же в собственных подшипниках. В последнем случае места расположения балансировочных грузов и их массу определяют методом проб. Осмотр и ремонт активной части. При ремонте проверяют состояние изоляции обмоток, прессующих деталей обмоток, отводов и болтовых соединений, изоляционных цилиндров, барьеров и перегородок; магнитопровода и его заземления, изоляции стяжных шпилек, прессующих колец ярмовых балок и бандажей, переключателя ответвлений обмоток. Для осмотра обмоток и магнитопровода демонтируют изоляционные перегородки. При снятии перегородок следует проверить, не касаются ли они обмоток и отводов, а также нет ли следов электрических разрядов между ними. Главные изоляции проверяют внешним осмотром, она пригодна если электрокартон не хрупок и при сгибании не ломается. Бакелитовые цилиндры осматривают и проверяют, нет ли на них повреждений. При осмотре изоляции обмоток, не имеет ли она повреждений, разбуханий и определяют ее механическую прочность. При осмотре прессующих деталей (брусьев, шайб, колец) проверяют их состояние и достаточность прессовки обмоток. При необходимости обмотки подрисовывают с помощью изоляционных брусьев и клиньев. При осмотре отводов проверяют состояние их изоляции паек и контактов, крепящих отводы изоляционных деталей. Разъемные контакты отводов разбирают и зачищают. Паяные контакты, имеющие дефекты, переделывают заново. Нарушенную изоляцию заменяют новой. При осмотре магнитопровода проверяют плотность сборки пакетов стали, отсутствие следов нагрева, целость заземления и соединений прессующих колец и ярмовых балок с магнитопроводом. Степень прессовки стали магнитопровода проверяют специальным ключом путем приложения к гайкам прессующих шпилек нормированных усилий. Состояние изоляции листов стали проверяют измерением сопротивления постоянному току лаковой пленки пакетов стали и всего магнитопровода. Сопротивление изоляции стяжных шпилек, прессующих колец и ярмовых балок проверяют мега омметром на 1000-2500 В. Сопротивление изоляции при этом не нормируется, устанавливается лишь отсутствие замыканий. Проверяют состояние охлаждающих каналов в магнитопроводе и обмотках. Минимальная высота каждого канала должна быть не менее 4 мм. В каналах не должно быть отложений шлама. У трансформаторов, снабженных РПН проверяют исправность всех механизмов переключателя: валов, шестерен, кулачков сцепления и пр. Проверяют состояние реакторов, надежность работы и отсутствие нагара на контактах контактора и избирателя. В баке контактора заменяют масло. При ремонте переключающего устройства измеряют переходное сопротивление его контактов и силу контактного нажатия. Переходное сопротивление должно быть 10 - 20 мк Ом. Измерения силы контактного нажатия сравнивают с паспортными данными. После тщательного осмотра, проверки и устранения всех выявленных дефектов и повреждений активная часть трансформатора промывая струей сухого горячего (600°С) масла той же марки, которым трансформатор был заполнен до ремонта. 3.3 Организация и технология техобслуживания ремонта силовых трансформаторов Осмотр силовых трансформаторов включает в себя: проверка показания термометров и мано- вакуумметров, состояние корпуса трансформатора, отсутствие течи масла, наличие масла в маслонаполненных вводах, соответствие уровня масла в расширителе согласно температурной отметке, состояния изоляторов и охлаждающих устройств, состояние ошиновки кабелей, отсутствие нагрева контактных соединений, исправность предохранителей и сигнализации, состояние сети заземления. Техническое обслуживание и ремонт силовых трансформаторов состоит в текущем и капитальном ремонте трансформатора. Организация и выполнение этих работ осуществляют исходя из местных условий. Все электрооборудование подстанции ремонтируется летом. При текущем ремонте трансформаторов производят наружный осмотр трансформатора и всей арматуры: спуск грязи из расширителя; доливку масла (в случае необходимости); проверку маслоуказательных устройств, спускного крана и уплотнений, пробивных предохранителей у трансформаторов с незаземленным нулем с низкой стороны, рабочего и защитного заземления, сопротивление изоляции обмоток, испытание трансформаторного масла, проверку газовой защиты. При капитальном ремонте трансформаторов производят вскрытие трансформатора; подъем сердечника и осмотр его; ремонт выемной части (стали, обмотки, переключателей, отводов); ремонт очистительных устройств; чистку и окраску кожуха; проверку контрольно-измерительных приборов, сигнальных и защитных устройств; очистку и замену масла; сушку изоляции; сборку магнитопровода трансформатора, проведение установленных измерений и испытаний. Профилактические испытания включают испытания изоляции трансформаторного масла, проверку воздушного зазора между статором и ротором в электрических машинах, контроль давления контактов отключающих аппаратов и операции, предусмотренные соответствующими нормами и правилами эксплуатации. При наличии технической документации дефектация сводится к осмотру и определения состояния и комплектности трансформатора, уточнению условий и возможностей ремонта трансформатора на месте. При отсутствии технической документации осмотр и дефектацию производят в полном объеме с выполнением необходимых замеров и испытаний. Результаты заносят в специальную ведомость дефектов. 3.4 Организация и технология техобслуживания и ремонта электрических и кабельных линий Техническое обслуживание кабельных линий включает в себя: контроль за токовыми нагрузками, температурными режимами и напряжением сети, проведение систематических и внеочередных осмотров трасс, проведение профилактических испытаний и измерений, контроль за проведением работ на трассах и проведение разъяснительной работы среди населения. Различают два вида испытаний кабельной линии: испытания после окончания монтажа перед включением линии в работу и так называемые профилактические испытания линии в процессе эксплуатации. Первое из этих испытаний производится с целью проверки пригодности линии ко включению ее в работу, а также с целью определения основных характеристик линии в момент начала ее работы. Профилактические испытания производимые через определенные промежутки времени, имеют своей основной целью: выяснить состояние линии в момент производства этих испытаний; сравнить состояние линии при производящемся испытании с последним. Это сравнение имеет в свою очередь целью: выяснить, насколько изменились основные характеристики линии; установить следует ли данную линию считать вполне исправной, неполноценной или непригодной для дальнейшей эксплуатации; выяснить характер и местонахождение возможных дефектов в линии и путем устранения их избежать аварии. Достаточно частые профилактические испытания позволяют также судить о быстроте изменения или иных характеристик линии, а следовательно и о быстроте приближения к тому моменту, когда ее следует считать неполноценной, а затем непригодной и отключить во избежании аварии. Для кабельных линий крупных энергообъединений, располагающих достаточным количеством аппаратуры, приборов и квалифицированным персоналом, считается нормальным следующий объем испытаний, измерений и проверок: измерения сопротивления изоляции; испытание повышенным напряжением; измерение величин токов утечки с определением коэффициента асимметрии их; проверка способности линии держать электрический заряд, определение величины tgб. Периодичность профилактических испытаний устанавливают в зависимости от назначения кабеля, от состояния его изоляции и от наблюдающейся скорости развития дефекта. Для кабелей, имеющих хорошие электрические характеристики и отнесенных к группе полноценных, срок повторных испытаний выбирают больший, чем для кабелей к группе неполноценных. Сроки повторных испытаний для неполноценных кабелей сокращают в зависимости от степени дефектности кабеля. Наиболее распространенным дефектом кабелей является проникновение в них влаги через повреждения свинцовой оболочки, поэтому для кабелей, отнесенных к категории неполноценных, повторные испытания назначают сейчас же после поступления в почву большого количества влаги от дождей или таяния снега. К той же группе следует отнести и кабели, имеющие концевые мачтовые муфты. Профилактические испытания сетевых распределительных и фидерных кабельных линий производят два раза в год. Для кабелей, проложенных на подстанциях в туннелях, каналах блоках принято считать достаточным проведение профилактических испытаний один раз в год. При наличии на кабельной линии дефектов отклонений от норм при испытании, коррозии оболочек, испытания проводят чаще, в зависимости от местных условий. Также проводят измерение сопротивления изоляции, испытание повышенным напряжением выпрямленного тока, испытание повышенным напряжением частоты 50 Гц, определение целости жил кабелей и фазировка кабельных линий, определение активного сопротивления жил кабелей, определение электрической работой емкости жил кабелей, контроль степени осушения вертикальных участков, измерение токораспределения по одножилным кабелям и блуждающих токов, определение химической коррозии и характеристик масла, измерение нагрузки и допустимые перегрузки, пропиточное испытание, измерение сопротивления заземления. 3.5 Объем после ремонтных испытаний и правила приема электрооборудования после ремонта Тщательная приемка в эксплуатацию вновь смонтированных электроустановок - одно из условий обеспечивающих нормальную работу электрооборудования промышленного предприятия. Каждое отступление от требований предъявляемые к смонтированной электроустановке может при эксплуатации послужить причиной аварий. При приемке смонтированного электрооборудования ее необходимо тщательно осмотреть. Сама машина, ее пускозащитная аппаратура и вспомогательное электрооборудование должны быть доступны для осмотра и соответствовать условиям эксплуатации. Сборка трансформатора после ремонта. После выполнения ремонтных работ активную часть трансформатора, имеющего верхний разъем, поднимают и опускают в бак. Затем устанавливают резиновые прокладки и крышку бака. У трансформаторов с нижним разъемом устанавливают на поддон съемную часть - колокол. Разъем равномерно стягивают болтами. Активную часть раскрепляют внутри бака. После этого устанавливают вводы и соединяют их с отводами от обмоток. Устанавливают газоотводные трубы. Расширитель и выхлопную трубу пока не устанавливают, их люки и все отверстия в съемной части бака плотно закрывают заглушками. Собранный трансформатор проверяют на герметичность путем создания в баке разряжения. Чтобы не повредилось покрышки вводов при создании вакуума в трансформаторе, их до начала проверки соединяют временными резиновыми шлангами с вакуумным пространством бака. Трансформатор считают герметичным, если не будет выявлено никаких дефектов и значительного изменения первоначального значения разрежение в течение 1 часа. Трансформатор выдерживают под вакуумом от 0 до 10 часов. Затем при работающем вакуумном насосе бак трансформатора заполняют сухим при температуре 50 - 600С маслом до уровня на 150 - 200 мм ниже уровня крышки. Далее проводят окончательную сборку трансформатора: устанавливают расширитель и выхлопную трубу, контрольно-центральные устройства; монтируют систему охлаждения и термосифонные фильтры. Затем в трансформатор доливают масло до уровня, соответствующего температуре окружающего воздуха. На полностью собранном и залитом маслом трансформаторе с регулированием напряжения над нагрузкой проверяют работу переключающего устройства. В заключение для определения плотности всех соединений и сварных швов трансформатор в течении 3 часов испытывают избыточным давлением. Испытание собранной после ремонта машины должно проводиться по следующей программе: Проверка сопротивления изоляции всех обмоток относительно корпуса и между собой. Проверка правильности маркировки выводных концов. Измерение сопротивлений обмоток. Проведение опыта холостого хода. Испытание на повышенную скорость вращения (на "разнос"). Испытание изоляции между витками. Проведение опыта короткого замыкания. Испытание на нагревание под нагрузкой. Испытание электрической прочности изоляции (на "пробой"). Сборка генератора после ремонта. При осмотре генератора перед пуском после ремонта проверяется, все ли работы закончены и имеется ли об этом запись в журнале ремонта. Обращается внимание на состояние щеток на кольцах ротора и на коллекторе возбудителя, проверяется, не выступает ли слюда и не затянуты ли медью промежутки между коллекторными пластинами, нет ли подгара и рисок-задиров на пластинах, не загрязнена ли изоляция щеточных аппаратов. Сработавшиеся щетки подлежат замене. Пыль и грязь на изоляции щеточных аппаратов удаляются путем протирки. О дефектах, которые сменный персонал своими силами устранить не может, сообщается руководству электроцеха. При осмотре помещения выводов и ячейки генератора проверяется отсутствие закороток на ошиновке, следов нагрева контактных соединений по термоуказателям или по цветам побежалости. Проверяется, не попадает ли масло на оборудование выводов. Включается вентиляция помещения выводов. Производится опробование автомата гашения поля (АГП) и выключателей включением и отключением. Проверяется готовность к пуску газомасляной системы генератора и системы водяного охлаждения обмоток. Особенно важно убедиться в том, что все вентили на маслопроводах подачи масла на уплотнения от системы регулирования через инжектор открыты, так как наиболее надеж но производить пуск при поступлении масла на уплотнения от инжектора. Совместно с машинистом турбины проверяется работа АВР маслонасосов турбины и водородного охлаждения, конденсатных, циркуляционных и других насосов. Перед проверкой АВР измеряется сопротивление изоляции всех двигателей, принадлежащих турбоагрегату, если они были в ремонте или длительно находились в резерве. Готовится к включению в работу система возбуждения согласно инструкции. Измеряется сопротивление изоляции обмотки статора мегаомметром 2500 В и цепи ротора мегаомметром 500 - 1000 В. Результаты измерения сравниваются с данными предыдущих измерений. При уменьшении сопротивления изоляции обмотки статора в 3 - 5 раз, в цепи ротора ниже нормированного значения следует, разделяя цепи, определить участок с пониженной изоляцией и принять меры к восстановлению ее. Сопротивления изоляции всей цепи возбуждения генераторов и синхронных компенсаторов с газовым охлаждением обмотки ротора и с воздушным охлаждением элементов системы возбуждения должно быть не менее 0,5 МОм, при водяном охлаждении полупроводниковых преобразователей - не менее 100 кОм. Сопротивление изоляции цепи возбуждения с водяным охлаждением обмотки ротора должно быть не менее 10 кОм. Однако при удалении дистиллята из обмотки с продувкой сжатым воздухом сопротивление изоляции обмотки должно быть не менее 0,5 МОм. При осмотре генератора, находящегося в работе, проверяют: 1) нет ли искрения на кольцах ротора и коллекторе возбудителя, не загрязнены ли щеточные аппараты, не попадают ли на кольца и коллектор пары масла, нет ли на коллекторе искр, появляющихся при наличии на поверхности щеток металлических или абразивных включений или при срабатывании щеток до такой степени, что их медная армировка начинает задевать за коллекторные пластины; 2) не усилилась ли вибрация подшипников, не изменился ли шум генератора; 3) какова температура подшипников и вкладышей уплотнений, холодного и горячего газа и другие параметры охлаждения; не увеличился ли слив масла из уплотнений в сторону водорода; 4)нормален ли перепад между давлениями масла на уплотнения и водорода; 5)вращается ли золотник регулятора, если в схеме маслоснабжения установлен регулятор типа ДРДМ-12М. При обнаружении ненормальностей в работе следует выяснить причины и по возможности принять меры к их устранению.[2, 12] 4. ИЗУЧЕНИЕ ОСНОВНЫХ ПОТРЕБИТЕЛЕЙ ЭЛЕКТРОЭНЕРГИИ, ИХ КАТЕГОРИЯ ПО СТЕПЕНИ НАДЕЖНОСТИ ЭЛЕКТРОСНАБЖЕНИЯ, ИСТОЧНИКИ ЭЛЕКТРОСНАБЖЕНИЯ Подстанция «Таганай» осуществляет передачу электрической энергии с сетей МРСК-Урала. Основным потребителем передаваемой электроэнергии является ООО «Теплоэнергетик» Производство №5, на территории которого находится Трансформаторная подстанция 6 – 0,4 кВ (ТП-15). Она же является источником электроснабжения для Производства №5. Основными потребителями электроэнергии на производстве являются:

5. ИЗУЧЕНИЕ МЕРОПРИЯТИЙ ПО УЧЕТУ И ЭКОНОМИИ ЭЛЕКТРОЭНЕРГИИ Мероприятия по энергосбережению можно разделить на типовые, относящиеся к отдельным системам энергоснабжения и общие. Мероприятия по энергосбережению в системах электроснабжения: |