Отчёт по практике теплоэнергетика. Отчета по преддипломной практике стало ооо Туймазинские тепловые сети

Скачать 0.72 Mb. Скачать 0.72 Mb.

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование показателя | ТВГ-2,5 | ТВГ-1,5 |

| Теплопроизводительность котла, МВт | 2,5 | 1,6 |

| Марка, заводской номер | 1219 | 128 |

| Год ввода в эксплуатацию | 1980 | 1980 |

| Срок службы, лет | 32 | 32 |

| Нормативный удельный расход условного топлива в соответствии с режимной картой, кг.у.т./Гкал | 163,3 | 164,8 |

| Фактическая (располагаемая) мощность, Гкал/ч | 2,38 | 1,5 |

| КПД, % | 87,7 | 87 |

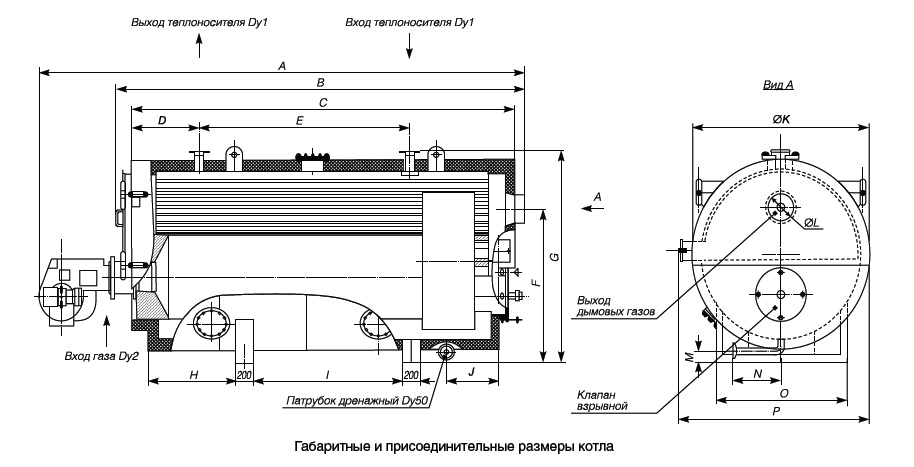

Характеристика котла КСВ-2,9.

Котел КСВ-2,9 - секционный водогрейный трехходовой жаротрубный котел. Первый ход котла образован жаровой трубой и поворотной камерой. Второй и третий ходы образованы газоходными трубами конвективной части котла.

Котел состоит из корпуса, передней крышки, короба для отвода дымовых газов, опор, теплоизоляции и декоративного кожуха.

Корпус котла - цилиндрической формы, включает в себя топочную камеру, переднюю и заднюю трубные доски, конвективный газоход, переднюю поворотную камеру и наружную обечайку.

Топочная камера - цилиндрическая, выполнена в виде жаровой трубы и задней поворотной камеры пламени, задней трубной доски. К фронтальной стенке приварен фланец горелки.

Днище топочной камеры и задняя трубная доска образуют пластичную систему, компенсирующую температурные удлинения жаровой трубы. Конвективный газоход котла выполнен из бесшовных дымогарных труб. Трубы сгруппированы и вварены в трубные доски. Между пучками дымогарных труб для осмотра и очистки котла по водяной стороне оставлены промежутки.

Рис.1.2.2. Схема котла КСВ

Корпус котла выполнен из листовой стали. На корпусе размещены:

подводящий патрубок «обратной» воды;

отводящий патрубок «прямой» воды;

три смотровых люка;

сливной патрубок;

взрывной клапан.

Передняя крышка двустворчатая, изготовлена из стального листа с заливкой огнеупорной массой. Под коробом для отвода дымовых газов расположен взрывной клапан, обмурованный с внутренней стороны, оснащенный пружинами и смотровым патрубком.

Передняя крышка имеет уплотнение, на котором производится равномерная затяжка крышки к корпусу с помощью стяжных болтов.

Теплоизоляция котла - легкого типа. В качестве изоляционного материала используются плиты из волокнистых материалов, выдерживающие температуру 300-500°С. Толщина изоляции равна 100 мм.

Поверх изоляции котел облицовывается декоративным кожухом из алюминевого или оцинкованного листа с полимерным покрытием.

Факел горелки располагается горизонтально по оси топки.

Дымовые газы, достигнув поворотную камеру, поступают в дымогарные трубы 1-го хода конвективного пучка и направляются к фронту котла. В передней камере газы поворачивают на 180° и по второму ходу конвективного пучка направляются в сборный короб и далее в дымовую трубу котельной.

Вода подается в котел через входной патрубок в задней части корпуса. Установленная между корпусом котла и конвективным пучком экранная пластина расширяет зону смешивания холодной «обратной» воды с горячей котловой водой.

Турбулизаторы объемного смешивания оригинальной конструкции обеспечивают повышение КПД и снижение аэродинамического сопротивления котла дымовым газам в конвективных трубах.

Вода из котла подается в сеть через выходной патрубок, расположенный в передней части котла.

Технические характеристики котла:

| Наименование показателя | КСВ-2,9 |

| Расход топлива: - газ природный (ГОСТ 5542-87), м3/ч, не более - мазут (ГОСТ 10585-99), кг/ч, не более | 300 260 |

| Номинальная теплопроизводительность, МВт (Гкал/ч) | 2,9 (2,5) |

| Вид топлива | природный газ, мазут (нефть) |

| Исполнение котла (по стороне обслуживания) | правое/левое |

| Максимальное рабочее давление воды, МПа (кгс/см2) | 0,6 (6) |

| Гидравлическое сопротивление, МПа (кгс/см2), не более | 0,02 (0,2) |

| Минимальная температура воды на входе, оС | 70 |

| Максимальная температура воды на выходе, оС | 115 |

| Водяной объем, м3 | 6,21 |

| Поверхность нагрева котла, м2 | 85,39 |

| Масса котла, кг, не более | 8550 |

| Аэродинамическое сопротивление котла, Па: - газ природный (ГОСТ 5542-87) - мазут (ГОСТ 10585-99) | 650 690 |

| Габаритные размеры, м, не более - длина - ширина - высота | 4,7 2,3 2,4 |

| Ресурс котла, лет | 5 |

| Срок службы котла, лет | 15 |

| Температура наружной поверхностей котла, оС, не более | 45 |

| Коэффициент полезного действия, %: - газ природный (ГОСТ 5542-87) - мазут (ГОСТ 10585-99) | 92 88 |

| Удельный выброс оксидов углерода, мг/м3: - газ природный (ГОСТ 5542-87), не более - мазут (ГОСТ 10585-99), не более | 130 160 |

| Удельный выброс оксидов азота, мг/м3: - газ природный (ГОСТ 5542-87), не более - мазут (ГОСТ 10585-99), не более | 120 130 |

| Уровень звука в контрольных точках, дБА, не более | 80 |

| Время срабатывания защитных устройств, сек., не более | 2 |

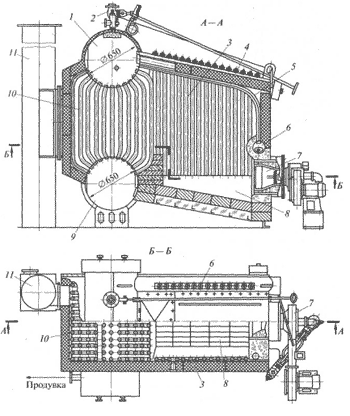

Характеристика котла Е-1-9-1.

Паровой котел Е-1-9-1 состоит из верхнего и нижнего барабанов, расположенных на одной вертикальной оси. Барабаны соединены между собой пучком труб (11 рядов по 14 труб в каждом), образующих конвективную поверхность нагрева. Топочная камера экранирована двумя боковыми настенными экранами и потолочным экраном. Боковые экраны выполнены из прямых труб, объединяемых верхними и нижними коллекторами, вваренными в верхний и нижний барабаны соответственно. Потолочный экран частично охватывает и фронт котла, образованный фронтовым коллектором и вваренным в него пакетом. Вода из верхнего барабана котла в нижний поступает по последним рядам труб конвективного пучка, расположенным в зоне пониженных температур продуктов сгорания топлива.

Питание боковых экранов водой осуществляется из нижнего барабана котла по нижним коллекторам. Потолочный экран питается от фронтового коллектора, в который вода поступает по соединительным трубам из нижних коллекторов боковых экранов. Характерной особенностью циркуляционной схемы котла является отсутствие необогреваемыx питательных и отводящих труб экранов.

Ввод питательной воды выполнен в верхний барабан котла, внутри которого установлена распределительная труба. Продувка котла предусматривается через штуцеры в нижнем барабане, в нижних коллекторах бокового экрана и во фронтовом коллекторе.

Для обеспечения устойчивой циркуляции и равномерного прогрева элементов котла при растопке из холодного состояния предусмотрен подвод пара от постороннего источника в нижний барабан.

Пароводяная эмульсия из топочных экранов и конвективного пучка поступает в верхний барабан, где от пара отделяются частицы воды. Необходимая сухость пара обеспечивается сепарационными устройствами, устанавливаемыми в верхнем барабане. На днище верхнего барабана размещены патрубки для присоединения водоуказательных приборов и уровнемерной колонки сигнализатора предельных уровней и автоматики безопасности.

По верхней образующей верхнего барабана размещены два пружинных предохранительных клапана.

Верхний и нижний барабаны снабжены круглыми люками, которые обеспечивают доступ для осмотра и очистки внутренней поверхности барабанов и труб конвективного пучка. Для обеспечения доступа при осмотре и очистке внутренних поверхностей все коллекторы снабжены в торцевой части лючками.

Топочная камера котла — прямоугольной формы, что позволяет применять различные механические топочные устройства. Поперечное смывание труб конвективного пучка топочными газами с требуемой скоростью достигается установкой в нем двух газовых перегородок из жаростойкой стали.

Обмуровка котлов Е-1/9-1 - комбинированная из огнеупорного кирпича и изоляционных вулканитовых или совслитовых плит. Поверхности, непосредственно соприкасающиеся с горячими газами, выполнены огнеупорным кирпичом, далее изоляционными плитами, пустоты в слое огнеупорного кирпича заполняются жаропрочным бетоном, а в слоях изоляционных плит — водным раствором совелита. Прилегание обмуровки к барабанам и коллекторам выполнено через прокладки из листового асбеста. Свобода тепловых расширений элементов обмуровки обеспечивается температурными швами, заполненными шнуровым асбестом.

Обмуровка котлов для жидкого и газообразного топлива отличается от обмуровки котлов для твердого топлива наличием пода, находящегося в зоне высоких температур. Поэтому под выполняют из двух слоев: в первый укладывают диатомовый кирпич, во второй — огнеупорный.

Наружную поверхность котла покрывают декоративной обшивкой из тонколистовой стали, которую крепят к специальному каркасу, изготавливаемому из уголка; кроме улучшения эстетического вида, обшивка предохраняет поверхность обмуровки и изоляции от разрушения и повышает газовую плотность котла.

В топках котлов, предназначенных для работы на твердом топливе, применена ручная колосниковая решетка, имеющая четыре качающихся и два неподвижных колосника. На каждые два качающихся колосника имеется отдельный ручной привод механизма поворота. Топочный объем ограничивается колосниковой решеткой, боковыми и потолочными экранами и передним рядом труб конвективного пучка. Выступающая в топку часть нижнего барабана защищается от перегрева огнеупорным бетоном. На фронте котла установлены топочная дверца и дверца зольника.

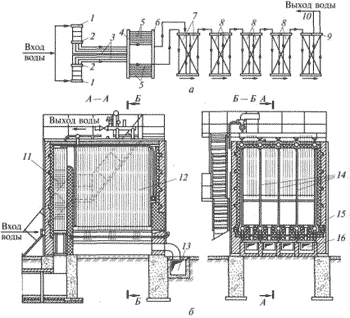

Рис.1.2.3. Схема парового котла Е-1-9-1

1-верхний барабан; 2-главный паровой вентиль; 3-боковой экран; 4-потолочный экран; 5-фронтальный экран; 6-коллектор;

7-горелка; 8-камерная топка; 9-нижний барабан; 10-котельный пучок труб; 11-дымовая труба.

Технические характеристики котла Е-1/9-1

| Наименование показателя | Е-1/9-1М | Е-1/9-1Г | Е-1/9-1 |

| Номинальная производительность, т/ч | 1,0 | 1,0 | 1,0 |

| Давление пара, МПа (кгс/см2) | 0.9(9) | 0.9(9) | 0.9(9) |

| Температура уходящих газов, °С | 350 | 300 | 250 |

| Топливо | Каменный уголь АС и АМ | Мазут М100 | Природный газ |

| Расход топлива, кг/ч, м3/ч | 134,5 | 82,6 | 90,1 |

| Поверхность нагрева, м1 | 30 | 30 | 30 |

Воздух, необходимый для горения топлива, подается под колосниковую решетку, а воздух, поступающий без предварительного подогрева, предохраняет колосниковую решетку от перегрева. В зольном пространстве размещен коллектор подпаривания.

Топочный объем котлов, работающих на жидком и газообразном топливе, ограничивается подом топки, боковыми и потолочным экранами и передним рядом труб конвективного пучка.

Подготовка воды производится с помощью натрий-катионитных фильтров ФИПа I-1,0-0,6 Na, ФИПа II-1,4-0,6.

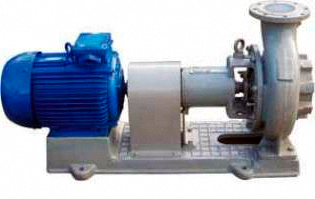

Характеристика насосов.

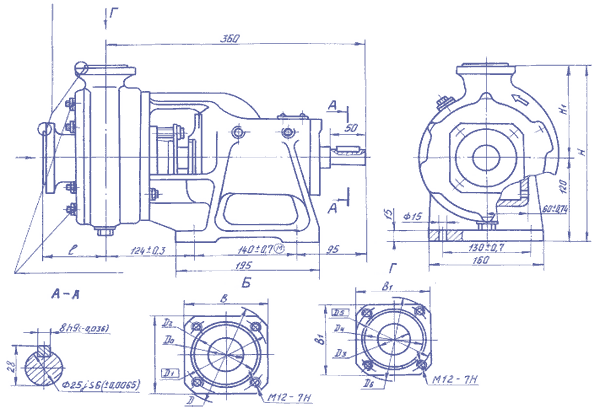

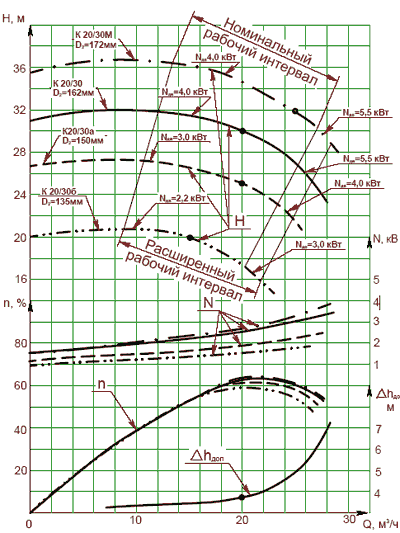

Для подачи мокрой соли из бункера в солерастворитель и для подпитки тепловой сети применяются насосы К20/30 (2К-6).

Рис.1.2.4 Насос консольный К20/30

Насос консольный К20/30 горизонтального исполнения относится к центробежным насосным агрегатам с односторонним подводом жидкости. Его основным предназначением является перекачивание воды (за исключением морской) и иных жидкостей, схожих по свойствам (плотности, вязкости и химической активности). Температура перекачиваемой жидкости не должна превышать 85оC.

Насос К20/30 состоит из электродвигателя и насосной части, закрепленных на общей раме. Электродвигатель соединен с валом насоса посредством упругой муфты, прикрытой защитным кожухом. Рабочее колесо насоса К20/30 - закрытого типа, и состоит из двух дисков, между которыми находятся лопасти. Внутренняя полость – спирального типа. Ротор насоса заключен в подшипниковых опорах, которые крепятся к раме. На кожухе агрегата символом стрелки обозначено направление вращения ротора.

Рис.1.2.5. Схема насоса

Проточная часть насосного агрегата изготавливается из серого чугуна. Тип уплотнения вала – сальниковое с допустимой величиной утечки воды не более 2 литров в час. Для привода насоса К20/30 используется асинхронный электродвигатель АИР 100L(S)2 мощностью 5,5 (4) кВт с частотой вращения 3000 об./мин.

Технические характеристики центробежного консольного насоса К20/30

| Подача, м3/ч | Напор, м | Рабочая зона, м3/ч | Кавитац. запас, м | Габаритные размеры, мм | Диаметр патрубков, мм | Масса насоса, кг | Масса агрегата, кг | ||||||

| L | B | H | вход | выход | |||||||||

| 20 | 30 | 10…29 | 3,8 | 835 | 300 | 343 | 65 | 50(40) | 34 | 77 | |||

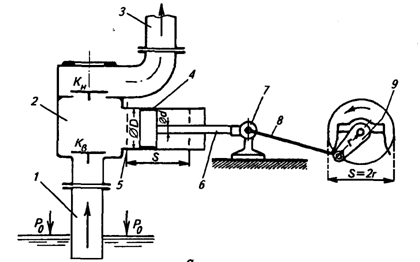

Поршневой насос 1,6/165. Принцип действия: Простейший поршневой насос состоит из рабочего цилиндра, снабженного двумя клапанами всасывающим и нагнетательным, поршня, совершающего возвратно-поступательное движение.

Рис.1.2.6. Поршневой насос одинарного действия

1—всасывающий трубопровод; 2 — рабочая камера — напорный трубопровод; 4—поршень; 3 — цилиндр; 6 — шток; 7— крейцкопф; 8—шатун; 9—кривошип

Всасывающий трубопровод соединяет камеру цилиндра с резервуаром. При ходе всасывания (поршень движется вправо) в камере вследствие увеличения ее объема, а также в месте соединения всасывающего трубопровода с цилиндром создается разрежение. Под действием перепада давлений жидкость перемещается к насосу, всасывающий клапан открывается и жидкость заполняет рабочую камеру цилиндра.

В процессе возвратно-поступательного движения поршня жидкость перемещается по всасывающему трубопроводу в цилиндр насоса, а из него — в нагнетательную трубу и затем к потребителю. Потребителями могут быть резервуары, паровые котлы, аппараты и др.

Подовая горелка. Устройство, состоящее из перфорированного газового коллектора, изготовленного из стальной трубы и размещенного по оси прямоугольного канала, выполненного из огнеупорных материалов. Подовая горелка работает по диффузионному принципу. Газ без предварительного смешения истекает из двух рядов отверстий (расстояние между центрами отверстий в ряду — 15—26 мм) и образующих между собой угол 90. Воздух подается через колосниковую решетку из поддувального пространства под газовый коллектор вентилятором или поступает туда за счет разрежения в топке, проходит в канале, с двух сторон омывая газовый коллектор, который устанавливается строго по оси туннеля. Газовые струйки в результате турбулентной диффузии интенсивно перемешиваются с воздухом, и на расстоянии 20—40 мм от отверстий коллектора начинается процесс горения. Длина факела подовой горелки (0,5—1 м) требует соответствующей высоты топки. Полнота сгорания газа в горелках этого типа зависит от соотношения скоростей газа и воздуха, диаметрам расположения газовых отверстий, расстояния между ними, размеров, формы и качества кладки канала, разрежения в топке. Оптимальная скорость выхода струй газа из отверстий коллектора — 25—80 м/с, скорость воздуха в канале в плоскости коллектора — 2,5—8 м/с. Подовые горелки обеспечивают полное сжигание природного газа при коэффециенте избытка воздуха а - 1,1...1,3. Концентрация оксидов азота в продуктах горения составляет 120 мг/м . Горелки ПГОД предназначены для сжигания природного газа с а - 1,5... 1,2 в топках котлов ДКВР. Горелки щелевые однотрубные с принудительной подачей воздуха работают на газе низкого (1,3; 2 кПа) — ПГОД-Н и среднего (30 кПа) давлений — ПГОД-С. Номинальная тепловая мощность для горелок типа Н — 150—1000 кВт, типа С — 500—3600 кВт; давление воздуха — соответственно — 200—300; 200—300 и 500—600 Па. Достоинством подовых горелок являются простота изготовления, высокая устойчивость пламени, широкий диапазон регулирования тепловых потоков в топках с высотой, большей высоты факела. Подовые горелки применяют в небольших печах и сушилках, а также при переводе на газовое топливо котлов, имеющих слоевые топки паропроизводительностью до 20 т/ч.

Горелка форкамерная. Горелка форкамерная - устройство, состоящее из газового коллектора с отверстиями для выхода газа, моноблока с каналами и керамической огнеупорной форкамеры, размещаемых над коллектором, в которых происходят смешение газа с воздухом и горение газовоздушной смеси. Горелка форкамерная предназначена для сжигания природного газа в топках секционных чугунных котлов, сушилок и других тепловых установок, работающих с разрежением 10—30 Па. Горелки форкамерные располагают на поду топки, благодаря чему создаются хорошие условия для равномерного распределения тепловых потоков по длине топки. Горелки форкамерные могут работать на низком и среднем давлении газа. Горелка форкамерная состоит из газового коллектора (стальной трубы) с одним рядом отверстий для выхода газа. В зависимости от тепловой мощности горелка может иметь 1,2 или 3 коллектора. Над газовым коллектором на стальной раме установлен керамический моноблок, образующий ряд каналов (смесителей). Каждое газовое отверсгие имеет свой керамический смеситель. Газовые струм, истекал из отверстий коллектора, эжектируют 50—70% воздуха, необходимого дли горения, остальной воздух поступает за счет разрежения в топке. В результате эжекции интенсифицируется смесеобразование. В каналах смесь подогревается, и при выходе начинается ее горение. Из каналов горящая смесь поступает в форкамеру, в которой осуществляется сгорание 90—95% газа. Форкамеру изготовляют из шамотного кирпича; она имеет вид щели. Догорание газа происходит в топке. Высота факела — 0,6—0,9 м, козффециентом избытка воздуха а - 1,1...1,15.

Описание технологической схемы котельной №3

Котельная №3 г. Туймазы оборудована шестью котлами, четыре из которых водогрейных: 1. Два котла ТВГ-1,5, 2. ТВГ-2,5, 3. КСВ -2,9 – для нужд отопления. Также на котельной установлены два паровых котла Е 1-9-1 – для нужд горячего водоснабжения.

Сырая вода, поступает в котельную, где вода через основной трубопровод поступает в блок химической водоочистки. Вода поочередно проходит две ступени химводоочистки Na-катионитовыми фильтрами ФИПа 1,0-0,6 и ФИПа 1,4-06. Для регенерации наполнителей фильтров в котельной предусмотрен солерастворитель. Мокрая соль из бункера подается в солерастворитель при помощи насосов к 20/30.

После химически очищенная вода поступает в подпиточный бак, откуда подпиточными насосами 2К-6 подается в обратный трубопровод отопления.

На обратном трубопроводе отопления установлены сетевые насосы, при помощи которых вода, возвращающаяся из города, и подпитка подается на водогрейные котлы. Вода в котлах нагревается до 95 0С и направляется на теплоснабжение объектов.

В паровые котлы вода подается поршневыми насосами ПН 1,6/165 из бака подпиточной воды. В котлах вода преобразуется в пар и по паропроводу поступает в паровую гребенку, откуда поступает в теплообменник 800 ТНГ-2,5-М1, где пар передает свою тепловую энергию нагреваемому теплоносителю – воде, поступающей с водоканала. Нагретая вода направляется потребителям для нужд горячего водоснабжения. Вода от потребителей поступает в подпиточный бак ГВС, откуда насосами К2/26 подается к теплообменнику.

Для отвода воды из котлов, блока водоподготовки и бака в котельной предусмотрены сливные трубопроводы.

Для контроля за работой котельной и регулирования ее производительности в зависимости от потребления тепла предназначена контрольно-измерительная аппаратура: манометры и термометры, установленные в различных системах; расходомеры, установленные на подающем и обратном трубопроводе сетевой воды, служат для измерения и регистрации количества подаваемой и возвращаемой воды.

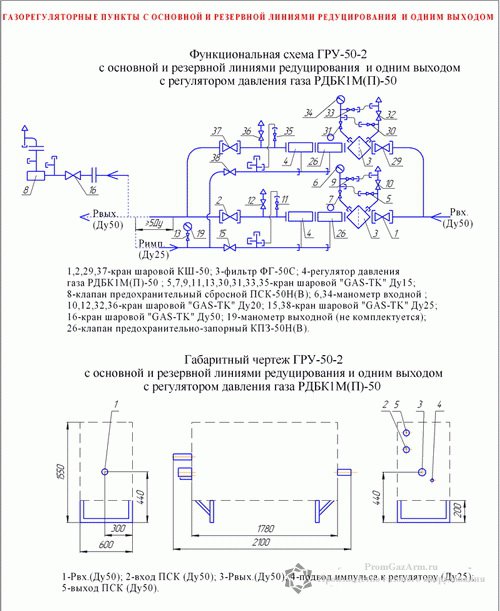

Удаление дымовых газов происходит за счет естественной тяги. В качестве топлива в котельной используется природный газ. В котельной установлена газорегуляторная установка. ГРУ предназначены для редуцирования давления газа на требуемое, автоматического поддержания заданного выходного давления независимо от изменения расхода и входного давления, автоматического отключения подачи газа при аварийных повышении или понижении выходного давления от допустимых заданных значений.

1.4 Система газоснабжения котельной №3

Газ подается в общем потоке по газопроводу Туймазы-Уфа. Теплота сгорания газа 8060 ккал/м3. Плотность газа при нормальных условиях 0,6911 кг/м3 . Газооборудование котельной запроектировано с учетом работы котлов на газе низкого давления с автоматикой безопасности и регулирования. Снабжение газом котельных предусматривается от газовых сетей среднего давления Р≤3 кгс/см2. Расход газа на водогрейные котлы 1524 нм3/ч. Для снижения давления газа от входного Р ≤3 кгс/см2 до выходного 0,025 кгс/см2 в котельной предусмотрена газорегуляторная установка.

Водогрейный котел ТВГ-2,5 оборудуется тремя газовыми подовыми горелками, рассчитанными для работы на природном газе низкого давления (0,018-0,025 кгс/см2). Розжиг котла производится при помощи электрозапальника типа Э3. Продувка газопровода производится через кран и продувочную линию в атмосферу.

Регулятор давления универсальный Казанцева РДУК 100 применяется в системах газоснабжения промышленных, сельскохозяйственных и коммунально-бытовых объектов для приведения давления природного газа к нужному значению. РДУК 100 осуществляет автоматическое поддержание заданного давления на выходе.

Регулятор РДУК-100 Ду-100 выпускается с низким (с регулятором управления КН2) или высоким (с регулятором управления КВ2) выходным давлением, а также в двух модификация с диаметром седла 50 и 70 мм. Диаметр седла влияет на пропускную способность регулятора, чем больше седло, тем больше пропускная способность регулятора. Диаметр условного прохода Ду 100мм, максимальная пропускная

способность не менее 12000/24500 м³/ч.

Основное назначение ГРУ – снижение давления газа до заданного и поддержания его в контрольной точке постоянным (в заданных пределах) не зависимо от изменения входного давления и расхода газа. Кроме того в ГРУ осуществляется: очистка газа от механических примесей, контроль входного и выходного давлений, измерение расхода газа. ГРУ должно обеспечивать полное прекращение подачи газа к котлам в случае выхода за допустимые параметры выходного давления газа. ГРУ центральной котельной расположено в здании котельной.

Вентиляция в месте установки ГРУ должна обеспечивать не менее 3-х кратного воздухообмена в течение часа. Освещение ГРУ выполнено во взрывобезопасном исполнении. В зимнее время в месте установки ГРУ необходимо поддерживать температуру воздуха не ниже +5оC.

Учет расхода газа производится с помощью диафрагмы и самопишущих дифманометров (КСД-3). Перед диафрагмой устанавливается технический термометр для замера температуры газа в газопроводе.

В газорегуляторных установках размещается следующее оборудование:

1) регулятор давления, автоматически понижающий давление газа и поддерживающий его в контролируемой точке на заданном уровне;

2) предохранительный запорный клапан, автоматически прекращающий подачу газа при повышении или понижении его давления сверх заданных пределов (устанавливается перед регулятором по ходу газа);

3) предохранительное сбросное устройство, сбрасывающее излишки газа из газопровода за регулятором в атмосферу, чтобы давление газа в контролируемой точке не превысило заданного. Подключается к выходному газопроводу, а при наличии расходомера (счетчика) — за ним (перед сбросным устанавливается запорное устройство);

4) фильтр для очистки газа от механических примесей. Устанавливается перед предохранительным запорным клапаном;

5) обводной газопровод (байпас) с последовательно расположенными двумя запорными устройствами (по байпасу производится подача газа во время ревизии и ремонта оборудования линии редуцирования, его

диаметр принимается не меньшим чем диаметр сёдел клапана регулятора).

Рис.1.4.1. Схема ГРУ

Сбросные и продувочные трубопроводы используют для сбрасывания в атмосферу газа от сбросного устройства и при продувке газопроводов и оборудования. Продувочные трубопроводы размещают:

- на входном газопроводе после первого отключающего устройства;

- на байпасе между двумя запорными устройствами;

- на участке газопровода с оборудованием, отключаемым для

осмотров и ремонта.

Условный диаметр продувочного и сбросного трубопроводов принимается не менее 20 мм. Продувочные, сбросные трубопроводы выводятся наружу в места, обеспечивающие безопасное рассеивание газа, но не менее чем на 1 м выше карниза здания.

Запорные устройства должны обеспечить возможность отключения ГРУ, а также оборудования и средств измерений без прекращения подачи газа.

ГРУ могут быть одноступенчатыми или двухступенчатыми. В одноступенчатых входное давление газа редуцируется до выходного одним, в двухступенчатом — двумя последовательно установленными регуляторами. При этом регуляторы должны иметь примерно одинаковую производительность при соответствующих входных давлениях газа.

Одноступенчатые схемы применяют обычно при разности между входным н выходным давлением до 0,6 МПа.

1.5 Система водоснабжения котельной №3

Источником водоснабжения является городской водоканал. Жесткость исходной воды 16 мг-экв/л. Для умягчения воды в котельной установлены два Na-катионитовых фильтра, в которых вода проходит умягчение. Система умягчения состоит из емкости цилиндрического типа, заполненной ионообменной смолой КУ-2-8. Через слой этой смолы пропускается с определенной скоростью жесткая вода. На выходе эта вода уже умягчается. Для приготовления раствора соли имеется бункер раствора соли. Так же в котельной установлен солерастворитель, предназначенный для приготовления раствора поваренной соли NaCl, очистки его от механических примесей. Из солерастворителя раствор поступает в бак-мерник, предназначенный для дозировки раствора соли. Для подачи раствора соли на регенерацию используют насосы типа Х.

Характеристики ФИПа I-1,0-0,6 Na.

Фильтры натрий-катионитные параллельно-точные первой ступени ФИПа I, предназначены для обработки воды с целью удаления из нее ионов-накипеобразователей (Са2+ и М2+) в процессе катионирования. Фильтры используются на водоподготовительных установках промышленных и отопительных котельных.

Пример условного обозначения фильтра производительностью 20 м3/ч для умеренного климата (У) и категории размещения при эксплуатации (4) по ГОСТ 15150-69: ФИПа I – 1,0-0,6 Na У4. Диаметр - 1000 мм., рабочее давление — 0,6 МПа.

Натрий-катионитные параллельно-точные фильтры первой ступени представляют собой вертикальный однокамерный цилиндрический аппарат и состоят из следующих основных элементов: корпуса, верхнего и нижнего распределительных устройств, трубопроводов и запорной арматуры, пробоотборного устройства и фильтрующей загрузки.

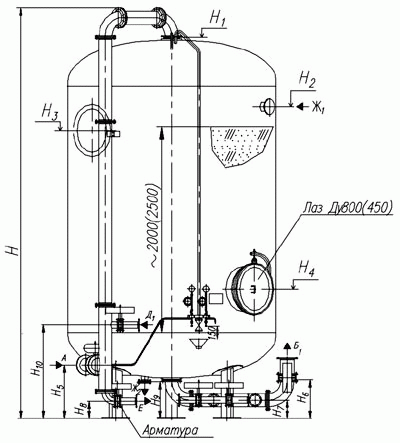

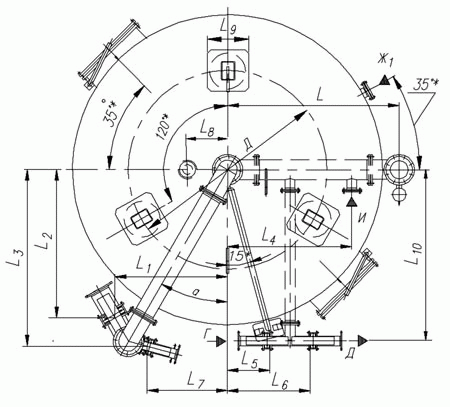

Рис. 1.5.1 Фильтр натрий-катионитовый параллельно-точные 1-ой ступени ФИПа I-1,0-0,6

Стальной цилиндрический корпус с эллиптическим верхним и нижним днищами, днища приварены к цилиндрической обечайке фильтра. Корпус фильтра снабжен верхним люком, предназначенным для загрузки фильтрующего материала и периодического осмотра его поверхности и лазом Ду 400 мм для проведения внутренних монтажных работ.

В нижней части обечайки фильтра имеется отверстие для выгрузки фильтрующего материала закрытое заглушкой. В центре верхнего днища фильтра проварен фланец, к которому снаружи присоединен трубопровод, подающий воду на обработку. В центре нижнего днища снаружи приварен патрубок, отводящий отработанную воду.

Верхнее распределительное устройство предназначено для отвода обрабатываемой воды и регенерационного раствора и отвода взрыхляющей воды.

Нижнее распределительное устройство предназначено для обеспечения равномерного сбора обработанной воды, равномерного распределения взрыхляющей воды. Нижнее распределительное устройство представляет собой горизонтальную трубчатую систему с равномерно расположенными по всей поверхности щелевыми колпачками.

Верхнее и нижнее распределительные устройства устанавливаются строго горизонтально.

Фронтовые трубопроводы с запорной арматурой позволяют осуществлять подвод к фильтру и отвод из него всех потоков воды и регенерационного раствора в процессе эксплуатации фильтра.

Пробоотборное устройство размещено по фронту фильтра и состоит из трубок, соединенных с трубопроводами подаваемой на обработку и обработанной воды, вентилей и манометров, показывающих давление до и после фильтра.

Устройство для отвода воздуха служит для периодического отвода воздуха, скапливающегося в верхней части фильтра и представляет собой трубку с вентилем.

Исходная вода поступает в фильтр под напором и проходит через слой катионита в направлении сверху вниз. При этом происходит умягчение воды путем обмена ионов кальция и магния на эквивалентное количество ионов натрия-катионитовой загрузки.

Цикл работы фильтра состоит из следующих операций: умягчение, взрыхление, регенерация, отмывка.

Рабочий цикл фильтра заканчивается, когда жесткость фильтра начнет превышать 0,1 мг-экв/л. Продолжительность взрыхления 15-30 минут при интенсивности 3-4 л/м2.Взрыхление предназначено для устранения уплотнения катионита. Регенерация катионита проводится с целью обогащения его ионами натрия и производится 5-8%-ным раствором NaCl. После регенерации в направлении сверху вниз ионообменный материал отмывается от регенерационного раствора и продуктов регенерации.

Основные параметры и технические характеристики фильтра ФИПа I-1,4-0,6 Na.

Производительность: 46 м3/ч;

Высота фильтрующего слоя: 2000 мм;

Рабочее давление: 0,6 МПа;

Условный диаметр фильтра: 1400 мм;

Масса: 1240 кг.

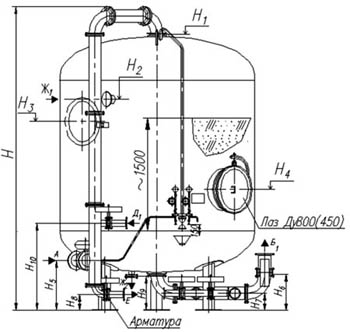

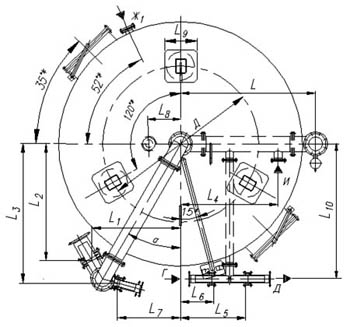

Характеристики ФИПа II-1,4-0,6 Na.

Фильтры ионитные параллельно-точные второй ступени ФИПа II, предназначены для работы в различных схемах установок глубокого умягчения и полного химического обессоливания для второй и третей ступени Na- и Н-катионирования и анионирования. Используются на водоподготовительных установках электростанций, промышленных и отопительных котельных.

Ионитные параллельно-точные фильтры второй ступени представляют собой вертикальные однокамерные аппараты. Каждый фильтр состоит из корпуса, нижнего и верхнего распределительных устройств, трубопроводов и запорной арматуры, пробоотборного устройства и фильтрующей загрузки.

Рис. 1.5.2. Фильтр натрий-катионитовый параллельно-точные 2-ой ступени ФИПа II

Цикл работы ионитных параллельно-точных фильтров второй ступени состоит из следующих операций:

- катионирование (анионирование);

- взрыхление;

- регенерация;

- отмывка.

Ионирование происходит следующим образом: вода, прошедшая обработку на ионитных параллельно-точных фильтрах первой ступени, поступает в фильтр и проходит через слой зернистого ионообменного материала в направлении сверху вниз. При этом катионит поглащает из воды ионы Ca2+, Mg2+ и заменяет их эквивалентным количеством ионов H+ или Na+. Анионы кислот, образовавшиеся при водород-катионировании (SO42-, Cl-, SiO32-) задерживаются анионитом.

Взрыхление предназначено для устранения уплотнения ионообменного материала, препятствующего свободному доступу регенерационного раствора к его зернам.

Регенерация катионита для обогащения его ионами Na+ и H+ производится растворами соответственно NaCl (5-8 %-ным) и H2SO4(1-2 %-ным), регенерация анионита для обогащения его ионами ОН- - раствором NaOH.

Отмывка ионообменного материала от регенерационного раствора и продуктов регенерации обессоленной воды происходит в направлении сверху вниз.

Основные параметры и технические характеристики фильтра ФИПа II-1,4-0,6.

Производительность: 92 м3/ч;

Высота фильтрующего слоя: 1500 мм;

Рабочее давление: 0,6 МПа;

Условный диаметр фильтра: 1400 мм;

Масса: 1310 кг.