Отчеты по лабораторным работам 7,8 по дисциплине Материаловедение Принял

Скачать 98.17 Kb. Скачать 98.17 Kb.

|

Министерство науки и высшего образования Российской Федерации Филиал федерального государственного автономного образовательного учреждения высшего образования «Южно-Уральский государственный университет (национальный исследовательский университет)» в г.Миассе Факультет "Машиностроительный" Кафедра "Технология производства машин" отчеты по лабораторным работам №7,8 по дисциплине: «Материаловедение» Принял: ____________/В.М. Рыжков/ «____» _____________ 2021 г. Выполнил: студент группы МиэЭт-362 ____________/Д.С. Ефарова / «____» ______________ 2021 г. Миасс 2021 Лабораторная работа №7 ВЛИЯНИЕ СКОРОСТИ ОХЛАЖДЕНИЯ НА СТРУКТУРУ И СВОЙСТВА СТАЛЕЙ Цель работы Выяснить влияние скорости охлаждения на структуру и твердость углеродистых сталей. Материал исследования Образцы сталей 38ХГНМ, Х12МФ, 45, У7А Порядок выполнения работы Пользуясь справочной литературой, выписали химический состав и критические точки сталей.

Выбрали температуру нагрева и время выдержки для аустенитизации образцов. Температура нагрева tнагрева рассчитывают следующим образом: tнагрева = А3+30…500С – для доэвтектоидных сталей tнагрева = А1+10…300С – для заэвтектоидных сталей Для доэвтектоидной стали 38ХГНМ: tнагрева = А3+30…500С = 830+40 = 870 0С Для заэвтектоидной стали Х12МФ: tнагрева = А1+10…300С = 810+20=830 0С Для доэвтектоидной стали 45: tнагрева = А3+30…500С = 755+40 = 7950С Для доэвтектоидной стали У7А: tнагрева = А3+30…500С = 770+40 = 8100С Время выдержки при температуре аустенитизации выбирается исходя из формы, размеров образцов и температуры нагрева с помощью таблицы 5. Таблица 5

Время выдержки для образцов внесли в таблицу 6. Измерили твердость образцов до термообработки на приборе Роквелла по шкале «С».

Произвели аустенитизацию образцов по выбранному режиму с последующим охлаждением в 4 разных средах: 10%-ный раствор NaCl, вода, масло, воздух. Заточили образцы на наждаке и измерили их твердость на приборе Роквелла по шкале «С». Полученные данные занесли в таблицу 6. Таблица 6

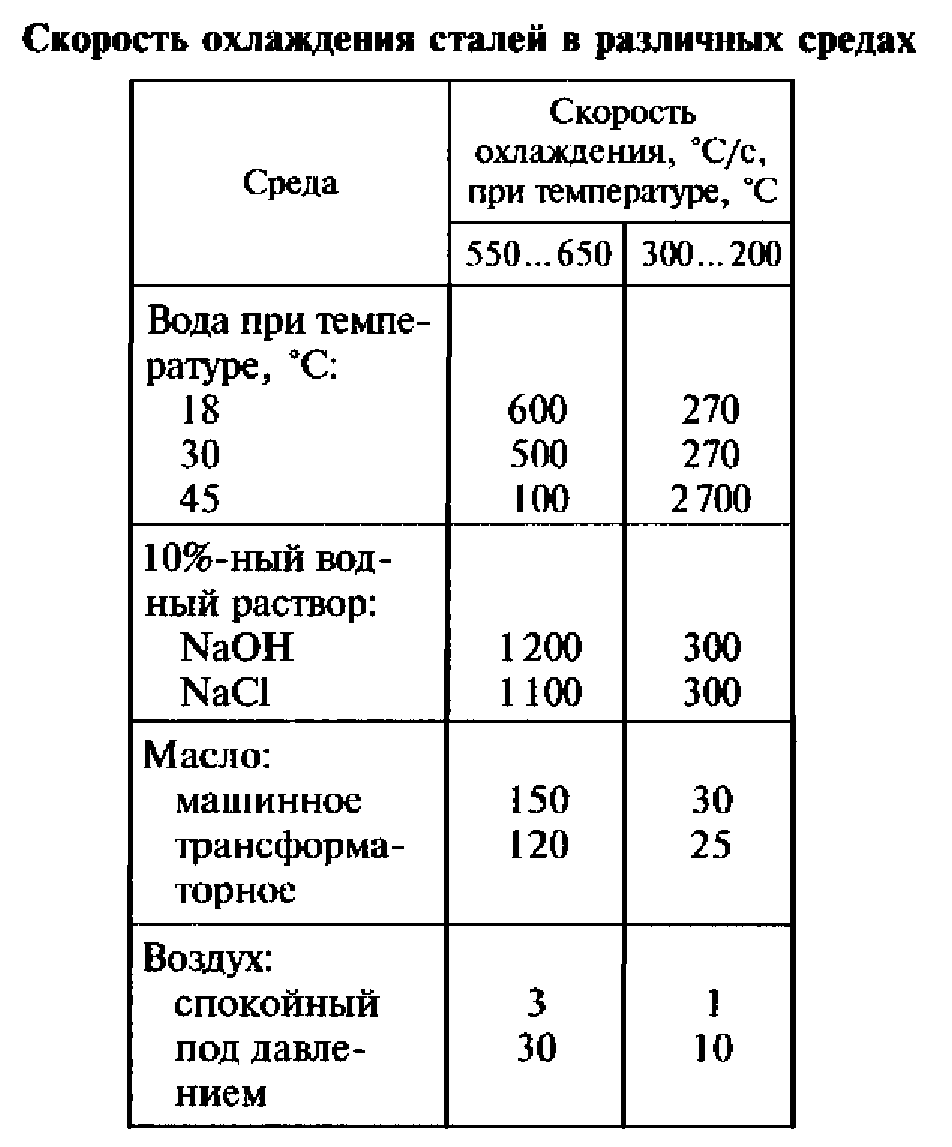

Выводы по работе В данной лабораторной работе были исследованы образцы 4 видов сталей на предмет влияния скорости охлаждения, содержания углерода и легирующих элементов на твердость стали. Были получены следующие закономерности: 1) Влияние скорости охлаждения на твердость стали: Для охлаждения использовалось 4 среды. Вода, 10%-ый раствор NaCl, масло, воздух. Данные среды по скорости охлаждения располагаются, следующим образом: 10%-ый раствор NaCl вода масло воздух  Где 10%-ый раствор NaCl обладает самой высокой скоростью охлаждения. Такой порядок основан на литературных данных. Где 10%-ый раствор NaCl обладает самой высокой скоростью охлаждения. Такой порядок основан на литературных данных.Самой высокой скоростью охлаждения обладает 10%-ный раствор NaCl, охлаждение в данной среде дает наибольшее увеличение твердости для всех видов сталей. Самой низкой скоростью охлаждения обладает воздух, охлаждение в данной среде дает наименьшее увеличение твердости для всех видов сталей. Таким образом, при большей скорости охлаждения сталь приобретает наибольшую твердость. 2) Влияние легирующих элементов на твердость стали: У легированных сталей (38ХГНМ и Х12МФ) в средах с более низкой скоростью охлаждения (масло, воздух) наблюдается большее увеличение твердости в сравнении с углеродистыми сталями (45 и У7А). Но с увеличением скорости охлаждения (10%-ый раствор NaCl и вода) разница в увеличении твердости становится практически незаметной. Таким образом, наличие легирующих элементов в составе стали дает большее увеличение твердости, особенно это заметно при небольших скоростях охлаждения. 3) Влияние содержания углерода на твердость стали: Сталь с наибольшим содержанием углерода - Х12МФ, при охлаждении в любой среде обладает наибольшей закаливаемостью. И наоборот, сталь с наименьшим содержанием углерода - 38ХГНМ, в любой среде обладает наименьшей закаливаемостью. Таким образом, чем выше содержание углерода в стали, тем выше закаливаемость стали. Лабораторная работа №8 ОТПУСК СТАЛИ Цель работы Выяснить влияние легирующих элементов на устойчивость мартенсита при отпуске Материал исследования Образцы сталей 38ХГНМ, Х12МФ, 45, У7А Порядок выполнения работы Пользуясь справочной литературой, выписали химический состав и критические точки сталей.

Выбрали температуру отпуска образцов Температура нагрева tотпуска рассчитывают следующим образом:

Время отпуска для образцов внесли в таблицу 6. Измерили твердость образцов до термообработки на приборе Роквелла по шкале «С».

Произвели закалку образцов по выбранным режимам. Заточили образцы на наждаке и измерили их твердость на приборе Роквелла по шкале «С». Полученные данные занесли в таблицу 6. Таблица 6

8.4 Выводы по работе В ходе лабораторной работы мы выявили, как влияет средний и высокий отпуск на твёрдость закалённых углеродистых и легированных сталей. В результате эксперимента твёрдость образцов снизилась. Высокий отпуск, характеризующийся нагревом до 600°С и меньшим по времени пребыванием образца в печи, снизил твердость всех изделий значительнее, чем средний, проводящийся при температуре 400°С и большим по времени пребыванием образца в печи. Таким образом, чем ниже температура нагрева, тем меньше снижается твёрдость стали при отпуске. При этом у легированных сталей (38ХГНМ и Х12МФ) при высоком отпуске твердость снижается меньше, чем у углеродистых. А при среднем отпуске твердость снижается примерно одинаково.  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||