Ответы. Семинар 3. Ответы на вопросы Состав и характеристика позиций состава отработанных газов двс

Скачать 342.7 Kb. Скачать 342.7 Kb.

|

|

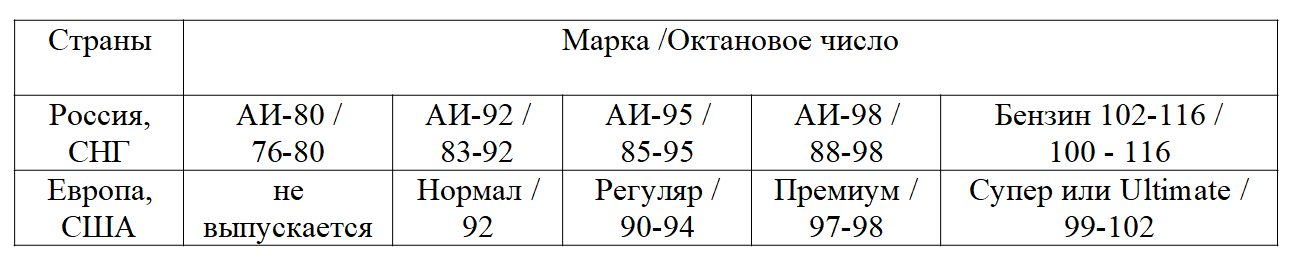

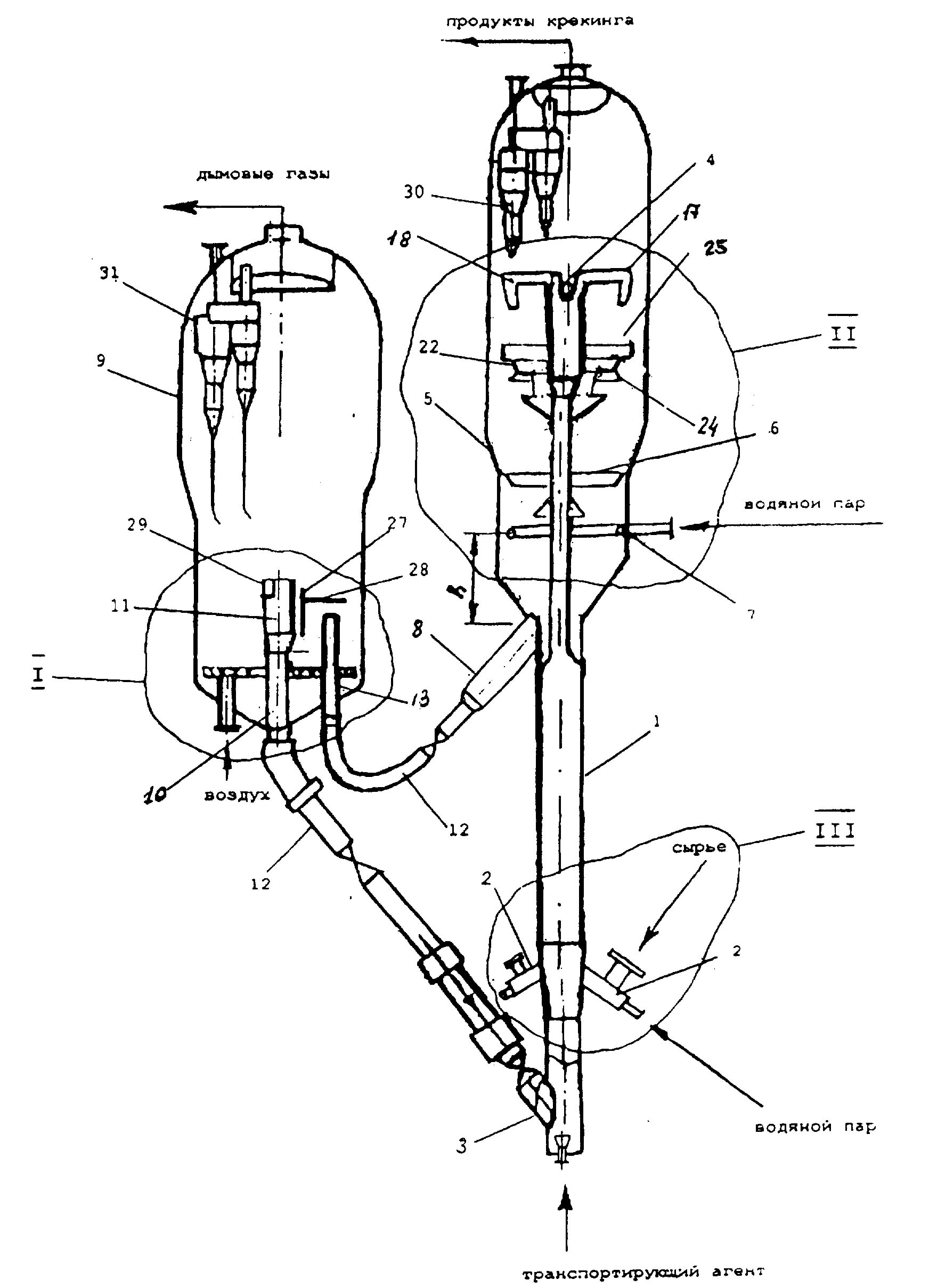

Преподаватель: Воробьева Наталья Ивановна Ответы на вопросы Состав и характеристика позиций состава отработанных газов ДВС. В двигателях внутреннего сгорания (ДВС) имеется несколько источников выбросов вредных веществ, основными из которых являются три: топливные испарения, картерные и отработанные газы. Отработанные газы - основной источник токсических веществ ДВС - это гетерогенная смесь различных газообразных веществ с разнообразными химическими и физическими свойствами, состоящая из продуктов полного и неполного сгорания топлива, избыточного воздуха, аэрозолей и различных микропримесей (как газообразных, так и в виде жидких и твердых частиц), поступающих из цилиндров двигателя в его выпускную систему. Что такое октановое число, характеристикой чего оно является? Октановое число — показатель, который характеризует детонационную стойкость топлива, применяемого в двигателях внутреннего сгорания с внешним смесеобразованием (обычно бензина, не используется при характеристике дизельного топлива и авиационного керосина). Бензин с более высоким октановым числом может выдержать более высокую степень сжатия в цилиндрах двигателя без досрочного самовоспламенения (стука в двигателе, «детонации») и потому может применяться в двигателях с большей удельной мощностью и коэффициентом полезного действия. Что такое марка европейского бензина, какие существуют, какие действуют за рубежом и в России в настоящее время (смотри интернет)? В зависимости от применения, этот продукт классифицируют: Автомобильный. Авиационный. Бензин-растворитель. Используется в производстве ЛКМ, резиновых клеев, искусственной кожи; для химической чистки поверхностей, извлечения из семян масла и последующей рафинации. Нафта (тяжелый бензин или лигроин). Разновидность моторного топлива для старых модификаций тракторов, сегодня это сырье для высокооктановых добавок. На автомобилях используется этилированный или неэтилированный бензин. Первый вид топлива содержит концентрат разных соединений свинца и является очень ядовитым. Соединения свинца – тетраметилсвинец и тетраэтилсвинец – добавляют для повышения детонационной стойкости. Не используется на транспорте, который комплектуется каталитическим нейтрализатором и лямбдазонтом: этиловая жидкость со свинцом очень быстро выводят их из работоспособного состояния. Практически не используется в Европе, Азии и США, но еще распространен на территории СНГ. Неэтилированное топливо используют в современных авто, если есть рекомендации производителя по использованию именно этого вида бензина в сервисной книжке или на лючке бензобака с внутренней стороны. Вместо свинцовых присадок в энергоресурсы для ДВС добавляют эфиры или спирты – они более экологичны, и такие виды бензина в России с каждым годом все больше завоевывают рынок. В Европе маркировка топлива для ДВС отличается принятой на территории России и СНГ, но они сопоставимы:  Что такое гидроочистка нефти? Гидроочистка — процесс химического превращения органических веществ нефтяных фракций под воздействием водорода при высоком давлении и температуре. Гидроочистка нефтяных фракций направлена на снижение содержания сернистых и азотистых соединений в товарных нефтепродуктах. Побочно происходит насыщение непредельных углеводородов, снижение содержания смол, кислородсодержащих соединений, а также гидрокрекинг углеводородов. Наиболее распространённый процесс нефтепереработки. Гидроочистке подвергаются следующие фракции нефти: бензиновые фракции (прямогонные и вторичных процессов переработки, например - каталитического крекинга); керосиновые фракции; дизельное топливо; вакуумный газойль; масляные фракции. Что такое термический крекинг нефти? Термический крекинг — высокотемпературная переработка (нагревание без доступа воздуха) углеводородов с целью получения, как правило, продуктов с меньшей молекулярной массой. Термический крекинг нефтяных фракций проводится при температуре 500—540°С и давлении 2-5 МПа для получения компонентов топлив и сырья для химической и нефтехимической промышленности. Наряду с расщеплением тяжелых углеводородов при термическом крекинге протекают процессы полимеризации и конденсации, продуктами которых являются полициклические и полиароматические соединения. При термическом крекинге образуются также отсутствующие в природной нефти непредельные углеводороды, обладающие сравнительно невысокой химической стабильностью. Эти два фактора являются основными недостатками термического крекинга и причиной того, что этот процесс заменяется другими, более прогрессивными методами нефтепереработки, в частности каталитическим крекингом. Что такое каталитический крекинг нефти? Каталитический крекинг — термокаталитическая переработка нефтяных фракций с целью получения компонента высокооктанового бензина, легкого газойля и непредельных жирных газов. Каталитический крекинг — один из важнейших процессов, обеспечивающих глубокую переработку нефти. Внедрению каталитического крекинга в промышленность в конце 30-х гг. 20 в. (США) способствовало создание эффективного, с большим сроком службы катализатора на основе алюмосиликатов (Э. Гудри, 1936 г). Основное достоинство процесса — большая эксплуатационная гибкость: возможность перерабатывать различные нефтяные фракции с получением высокооктанового бензина и газа, богатого пропиленом, изобутаном и бутенами; сравнительная легкость совмещения с другими процессами, например, с алкилированием, гидрокрекингом, гидроочисткой, адсорбционной очисткой, деасфальтизацией и т. д. Такой универсальностью объясняется весьма значительная доля каталитического крекинга в общем объёме переработки нефти. Что такое гидрокрекинг нефти? Гидрокрекинг — один из видов крекинга, переработка высококипящих нефтяных фракций, мазута, вакуумного газойля или деасфальтизата для получения бензина, дизельного и реактивного топлива, смазочных масел, сырья для каталитического крекинга и другого. Процесс осуществляемый с использованием водорода с целью уменьшения молекулярной массы компонентов сырья и изменения пропорций, в которых эти компоненты встречаются. Что такое изомеризация нефти? Процесс изомеризации направлен на получение высокооктановых компонентов товарного бензина из низкооктановых фракций нефти путём структурного изменения углеродного скелета. Источником детонации в двигателях внутреннего сгорания является образование свободных радикалов по цепному механизму. Нормальные неразветвленные алканы при горении образуют наиболее активные первичные радикалы, чем вторичные или третичные радикалы при горении разветвленных алканов с изостроением. Поэтому чем разветвленнее молекула, тем выше её детонационная стойкость, октановое число. На сегодняшний день изомеризация возможна только легких алканов бутана, пентана и гексана. Это фракция нефти с пределами выкипания 28-70°С называется легкая нафта, петролейный эфир, газовый бензин. Проводятся серьёзные исследования возможности изомеризации более тяжелых алканов. В нефтеперерабатывающей промышленности реализовано две технологические схем изомеризации алканов: Однопроходная С рециклом. Что такое риформинг нефти? Риформинг — это промышленный процесс переработки бензиновых и лигроиновых фракций нефти с целью получения высококачественных бензинов и ароматических углеводородов. Основными целями риформинга являются: повышение октанового числа бензинов с целью получения неэтилированного высокооктанового бензина получение ароматических углеводородов (аренов) получение ВСГ для процессов гидроочистки, гидрокрекинга, изомеризации и т. д. Реакторно-регенераторный блок каталитического крекинга, как он работает, что за процессы в нем происходят. Реакторно-регенераторный блок установки каталитического крекинга работает следующим образом.  Нагретое углеводородное сырье поступает в форсунки 2 многофорсуночного узла ввода и распыляется паром щелевидными соплами 14 в восходящий поток катализатора, транспортируемого по прямоточному реактору 1. На отогнутой части 16 Г-образного отбойника 15 происходит интенсивное дробление капель распыленного сырья и отклонение их в среднюю зону восходящего потока. При подъёмном движении в прямоточном реакторе I осуществляется процесс каталитического крекинга сырья, а установленный на выходе инерционный сепаратор 4 обеспечивает четкое отделение продуктов крекинга от катализатора, которые после очистки в двухступенчатых спиральных циклонах 30 направляется в ректификационную колонну, а закоксованный катализатор, обогнув отбойники 25 и пройдя через окна 23 конического распределителя 22, поступает на отпарку в десорбер 5, с контактными элементами 6, обеспечивающими равномерное распределение катализатора и интенсивное контактное взаимодействие с восходящим Потоком водяного пара, вводимого через коллектор 7. Пройдя успокоительную зону, образующуюся между коллектором 7 водяного пара и парубком 8 вывода катси1изатора, где происходит дегазация катализатора, отпаренный катализатор из десорбера 5, по наклонному катализаторопроводу 12 через входной патрубок 13, перетекает в регенератор 9, где осуществляется процесс регенерации катализатора путем выжига кокса воздухом в псевдоожиженном слое. При этом, закоксованный катализатор обтекает струйный экран, выполненный в ( в этом варианте) виде отбойника 28 и перегородки 27, которые препятствуют прямому попаданию катализатора в сливную воронку 11. Далее катализатор перемещается в псевдоожиженном слое двумя потоками вокруг сливной воронки 11 к её верхнему краю и окну 29. Кроме того (в других вариантах выполнения ) входной патрубок 13 может быть врезан в корпус или вертикально, или горизонтально, при этом струйный экран может быть выполнен в виде экранирующих перегородок 27, 28 закрепленных непосредственно на выходном участке входного патрубка 13 и расположены над его выходным сечением таким образом, чтобы их края были расположены ниже верхнего края сливной воронки 11 и ниже наинизщей точки поперечного среза входного парубка 13. В другом варианте, горизонтально врезанный входной патрубок 13 может быть расположен тангенциально относительно корпуса реактора, при этом струйный экран может быть выполнен в виде или кольцевой перегородки 31, или ее части в виде кольцевого сектора (на черт, условно не показано), примьжающего к выходу патрубка, при этом предпочтительно, чтобы струйный экран был закреплен па внутренней поверхности корпуса на уровне ниже среза сливной воронки. В этом варианте выполнения, предпочтительно, чтобы примыкающая к входу парубка 13 область корпуса реактора была дополнительно армирована, например, армирующей накладкой для предотвращения интенсивного абразивного износа корпуса от струи, содержащей абразив в виде катализатора. Высота перегородки (при тангенциальном вводе) с учетом расширения струи должна быть не больше 1.2-1.3 диаметра патрубка 13. После регенерации катализатор перетекает в сливную воронку 11 и через выходной патрубок 10 по наклонному катализаторопроводу 12 и патрубку 3 ввода поступает в основание прямоточного реактора 1, где подхватывается потоком транспортирующего агента и смешивается затем с жидкофазным сырьём, распыляемым водяным паром в форсунках 2 многофорсуночного узла I ввода сырья. Образовавшиеся в процессе регенерации дымовые газы очищаются в двухступенчатых циклонах 32 и могут быть полезно использованы, например, в котлеутилизаторе для выработки водяного пара. |