Проектирование привода к лесотаске. Аманбай Б ММГ-18-2Р ОКДМ. П роектирование привода

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

|

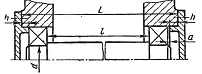

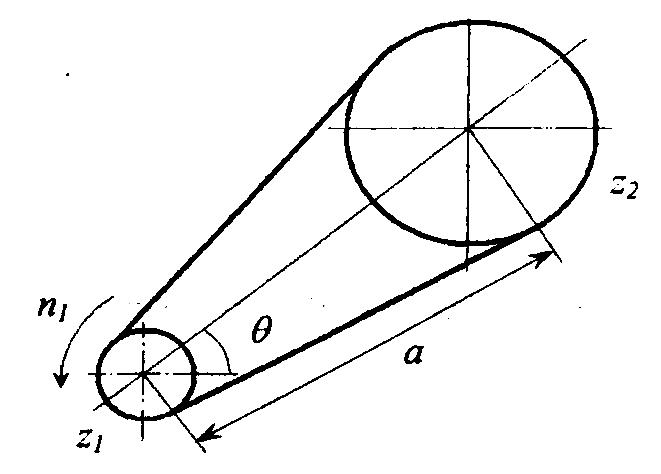

3.9 Выбор подшипников для валов Исходные данные: радиальные нагрузки на подшипники:  , , ; внешняя осевая нагрузка Fa=360,7 H; частота вращения вала n1 = 475 об/мин; диаметр вала под подшипником ; внешняя осевая нагрузка Fa=360,7 H; частота вращения вала n1 = 475 об/мин; диаметр вала под подшипником ;расстояние между подшипниками l = 100 мм; требуемый ресурс подшипников [Lh] = 10000ч. ;расстояние между подшипниками l = 100 мм; требуемый ресурс подшипников [Lh] = 10000ч.Назначаем тип подшипников На подшипники действуют радиальные и осевые усилия, поэтому назначаем шарикоподшипники радиально-упорные однорядные по ГОСТ 831-75 как наиболее распространенный тип подшипников для передач с цилиндрическими зубчатыми колесами. Выбираем схему установки подшипников В нашем случае при dn=30 мм и l=100 мм принимаем установку подшипников «враспор». В рассматриваемой конструктивной схеме каждая из опор ограничивает осевое перемещение вала только в одном направлении. Для этого торцы внутренних колец обоих подшипников упирают в торцы буртиков вала (или в торцы других деталей, расположенных на валу). Внешние торцы наружных колец подшипников упирают в торцы подшипниковых крышек (или в торцы других деталей, установленных в посадочном отверстии подшипникового гнезда корпуса). Основными достоинствами осевой фиксации валов по схеме «враспор» являются: а) возможность регулировки величины зазоров в двух опорах; б) простота конструкции и большая технологичность опор (для их конструктивного воплощения требуется меньшее количество деталей, а обработка посадочных отверстий подшипниковых гнезд может выполняться простейшим сквозным способом). Недостатки ее следующие: а) более жесткие допуски на размеры l, L и h, так как погрешности этих размеров приводят к изменению величины «а» осевого зазора в опоре; б) возможность защемления вала в опорах, вследствие температурных деформаций подшипников, вала и корпуса редуктора; в) ограниченность расстояний между подшипниками и температурного интервала эксплуатации.  Рисунок 2-Тип размеры подшипника Назначаем типоразмер подшипников Исходя из того, что диаметр вала под подшипник dnравен 30 мм и что осевая нагрузка Fa=360,7 Н сравнительно мала, назначаем в первом приближении шарикоподшипник легкой серии: типоразмер 36206, имеющий dn - 30 мм; D=62 мм, динамическую грузоподъемность Cr=22 kH, статическую грузоподъемность Cor=12kH. Определяем осевые составляющие радиальных нагрузок на подшипники Индекс I присваивается подшипнику, у которого осевая составляющая Sсовпадает с направлением Fa. В нашем случае индекс I присваиваем опоре А . Для шариковых радиально-упорных подшипников с углом контакта α ≤ 18º S=e`Fr, (41) где е` - коэффициент минимальной осевой нагрузкиопределяется по графику [10 стр. 133] (в нашем случае имеем е` = 0,47); Fr - радиальная нагрузка на подшипник. В нашем случае:   Находим значения осевых нагрузок:  . . . .5. Определяем эквивалентную динамическую нагрузку При переменном режиме нагружения для подшипников редуктора имеем:  , (42) , (42)где коэффициент долговечности  . .Здесь  - продолжительность работы подшипника при действии нагрузки от Т; - продолжительность работы подшипника при действии нагрузки от Т;  - требуемый срок службы подшипника - требуемый срок службы подшипника  . Так как в редукторах обычно замена подшипников не производится, то срок службы подшипников . Так как в редукторах обычно замена подшипников не производится, то срок службы подшипников  равен требуемому сроку службы редуктора равен требуемому сроку службы редуктора  , , тогда  . (43) . (43)В нашем случае коэффициент долговечности:  . .Номинальная эквивалентная нагрузка  определяется по зависимости определяется по зависимости . (44) . (44)Здесь V– кинематический коэффициент, учитывающий снижение долговечности при неподвижном внутреннем кольце подшипника, в нашем случае V=1 (при вращающемся внутреннем кольце подшипника). Коэффициент безопасности  , определяется по рекомендациям [7, стр. 339] в зависимости от характера работы. При нагрузке c умеренными толчками принимаем , определяется по рекомендациям [7, стр. 339] в зависимости от характера работы. При нагрузке c умеренными толчками принимаем  . . - температурный коэффициент, вводимый при температуре подшипникового узла t>100 oC, температурный коэффициент - температурный коэффициент, вводимый при температуре подшипникового узла t>100 oC, температурный коэффициент  при t<100oC. при t<100oC.Frи Fa – радиальная и осевая нагрузки на подшипники, возникающие при действии номинального момента  . .X,Y –коэффициенты радиальной и осевой нагрузки, назначаемые по ГОСТ 18855-82 в зависимости от отношения  . . ; ; ; ; ; ;В нашем случае для подшипника I (подшипник А) имеем  тогда X=1,Y=0. Для подшипника II (подшипник В) имеем  , тогда X=0,45; Y=1,55. , тогда X=0,45; Y=1,55.Таким образом, F1=(1×1×1405+0×660)×1.5×1=2107.9 H F1=(0.45×1×469+1.55×1020.7)×1.5×1=0.78 H Т.к. наиболее нагруженным оказался подшипник II, то все дальнейшие расчеты будут производиться для этого подшипника.  6. Определяем расчетную долговечность назначенного подшипника  , (45) , (45)где  - коэффициент, зависящий от уровня надежности Р (вероятности безотказной работы). При Р=0,9 - коэффициент, зависящий от уровня надежности Р (вероятности безотказной работы). При Р=0,9  =1; =1; - коэффициент, который учитывает совместное влияние качества металла и условий эксплуатации (смазка, перекос подшипника), - коэффициент, который учитывает совместное влияние качества металла и условий эксплуатации (смазка, перекос подшипника),  зависит от типа подшипника и расчетных условий: зависит от типа подшипника и расчетных условий:1) обычные условия; 2) наличие масляной пленки в контактах и отсутствие повышенных перекосов; 3) то же и при условии изготовления колец и тел качения подшипника из электрошлаковой или вакуумной сталей. Принимаем  =0,75. =0,75.Показатель степени p для шарикоподшипников равен 3.  , что удовлетворяет требованиям. , что удовлетворяет требованиям.Таким образом принимаем подшипники для быстроходного вала серии 36206 по ГОСТ 831-75. 3.10 Выбор смазки. Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания, задиров, коррозии должно быть обеспечено надежное смазывание поверхностей. В машиностроении для смазывания зубчатых передач широко применяют так называемую картерную систему, т.е. погружение движущегося колеса в масляную ванну с жидкой смазкой по ГОСТ 20799-75. Смазка должна быть жидкой, чтобы обеспечилось её разбрызгивание в корпусе и образование там масляного тумана, который необходим для непрерывного смазывания всех трущихся частей механической передачи. Выбор смазочного материала основан на опыте эксплуатации маши. Принцип назначения сорта масла: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла и чем выше контактные напряжения в зацеплении, тем большей вязкостью должно характеризоваться масло. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес [10 стр. 179]. При окружной скорости до 2 м/с и контактных напряжениях σН =600-1000 МПа рекомендуемая кинематическая вязкость масла 60 мм²/с. Для редуктора принимаем масло И-Г-А-46 по ГОСТ 20799-75. Подшипники в рассматриваемом варианте оформления опор валов цилиндрических редукторов смазываем пластичным смазочным материалом, закладываемым (при сборке узла) во внутреннюю полость стакана подшипников. Это обусловлено тем, что в рассматриваемом случае величина окружной скорости колес (V < 3 м/с) не позволяет надежно смазывать эти подшипники конденсатом масляного тумана, образующегося при разбрызгивании масла из масляной ванны картера, погруженными в нее колесами редуктора. Пластичные (мазеобразные) смазочные материалы представляют собой загущенные специальными загустителями жидкие масла с включением различных присадок. Основными пластичными смазочными материалами, применяемыми в подшипниковых узлах редукторов общего назначения, в настоящее время являются Литол–24 ТУ 21150-75 (для работы в температурном интервале – 40…+130С) и ЦИАТИМ–201 ГОСТ 6267-74 (–60…+90С). Применим в нашем случае Литол–24 ТУ 21150-75. 4 РАСЧЁТ ЦЕПНОЙ ПЕРЕДАЧИ Назначаем число зубьев меньшей звездочки z1, что в сочетании с четным числом звеньев цепи способствует более равномерному износу передачи. При  принимаем z1=27. принимаем z1=27. Рисунок 3- Цепная передача Определяем число зубьев большей звездочки z2 из условия.  Имеем  . Примем нечетное число . Примем нечетное число  Уточняем передаточное число  Назначаем шаг цепи по условию.  где  -наибольший рекомендуемый шаг цепи, определяют в зависимости от n1 и z1 -наибольший рекомендуемый шаг цепи, определяют в зависимости от n1 и z1При n1=950об/мин и z1=27 имеем. Рmax=3.6 кВт Принимаем Рmax=4, ближайший меньший по ГОСТ 13568-75. Определяем среднюю скорость цепи  Рассчитаем окружное усилие  Найдем разрушающую нагрузку цепи. F0=(EgFt+F0+Ff)(46) где Кg – коэффициент динамической нагрузки, выбираемый в зависимости от характера нагрузки. При заданном характере нагрузки принимаем Кg=1,2;  - натяжение цепи от действия центробежных сил на звездочках. - натяжение цепи от действия центробежных сил на звездочках.Здесь qm=071- масса 1 м длины цепи, принимаем по ГОСТ 13568-75;  - средняя скорость цепи, м/с. - средняя скорость цепи, м/с.Fr=0.71×5.42=20.7  - натяжение цепи от провисания холостой ветви, Н. - натяжение цепи от провисания холостой ветви, Н.Здесь  - коэффициент провисания, зависящий от угла наклона линии центров передачи к горизонту и стрелы провисания цепи f . Для рекомендуемых значений - коэффициент провисания, зависящий от угла наклона линии центров передачи к горизонту и стрелы провисания цепи f . Для рекомендуемых значений  принимают: принимают: при горизонтальном расположении передачи; при горизонтальном расположении передачи;а – межосевое расстояние, м; g – ускорение свободного падения, g=9.8м/с2 Определяем межосевое расстояние передачи. Так как к габаритам передачи не предъявляются жесткие требования, то межосевое расстояние выбирают в пределах a=(30…50)d Принимаем a=40d=40×12.7=508 Ff=6×508×10-3×0.71×9.8=21H Допускаемый коэффициент запаса точности  , выбираем по таблице в зависимости от n1 и р. , выбираем по таблице в зависимости от n1 и р. Fs=1.2×555+20.7+21×11=7785 H Проверяем давление в шарнирах цепи  (47) (47)где  - окружное усилие - окружное усилие  А – проекция опорной поверхности шарнира цепи на диаметральную плоскость, А – проекция опорной поверхности шарнира цепи на диаметральную плоскость,Для приводных роликовых цепей  (48) (48)где d – диаметр валика цепи, мм; В – длина втулки шарнира цепи, мм. Для выбранной цепи ПР-12,7-9000-2 имеем d=3.66, B=5.8 Допускаемое давление  (49) (49)где  - допускаемое давление в шарнирах цепи, полученное при испытаниях типовой передачи в средних условиях эксплуатации, принимают в зависимости от шага цепи p и частоты вращения n1 . - допускаемое давление в шарнирах цепи, полученное при испытаниях типовой передачи в средних условиях эксплуатации, принимают в зависимости от шага цепи p и частоты вращения n1 .Коэффициент, учитывающий различие условий эксплуатации и типовых условий испытаний цепей Kg=1,2 - коэффициент динамической нагрузки, для заданного характера нагрузки Kа - коэффициент межосевого расстояния а: Так как особых требований к габаритам передачи не предъявляется, то принимаем рекомендуемый диапазон а = (30... 50)р, тогда Ка= 1;  - коэффициент наклона передачи к горизонту: Так как - коэффициент наклона передачи к горизонту: Так как  =0°<60° то =0°<60° то =1; =1;Крег- коэффициент регулировки передачи. Предполагая, что регулировка передачи будет проводится, принимаем Крег =1 Ксм- коэффициент смазки. При периодической смазке цепи, имеем Ксм=1,5.  то есть находится в рекомендуемых пределах. Таким образом, давление в шарнирах цепи  следовательно данная цепь не подходит по давлению в шарнирах. Таким образом, принимается цепь ПР-12,7-18200-2 по ГОСТ 13568-75, для которой d=4.45 мм, В=11.3, А=50,3 мм2 Тогда  Таким образом, принимается цепь ПР-12,7-18200-2 по ГОСТ 13568-75. Длина цепи выраженная в числах звеньев цепи  Принимаем Lp =120 звеньев. Четное число звеньев позволяет не принимать специальные соединительные звенья, кроме этого, в сочетании с нечетным количеством зубьев звездочек способствует более равномерному износу элементов передачи. Для обеспечения долговечности цепи должно соблюдаться условие  (50) (50)где е - число ударов цепи в секунду;  - допускаемое число ударов в секунду принимаемое по таблице в зависимости от шага p. - допускаемое число ударов в секунду принимаемое по таблице в зависимости от шага p.При выбранном р = 12,7мм имеем  = 60, тогда = 60, тогда то есть цепь будет иметь достаточную долговечность. Уточняем межосевое расстояние передачи  =505.3 =505.3Для получения нормального провисания холостой ветви цепи, необходимого для нормальной работы передачи, расчетное межосевое расстояние уменьшают на 𝞓a=(0.002…0.004)a=(0.02…0.004)505.3=1.01…1.02 Принимаем монтажное межосевое расстояние передачи  мм. (51) мм. (51)Оценим возможность резонансных колебаний цепи  , (52) , (52)гдеqm- масса 1 м длины цепи, кг/м; для принятой цепи qm= 0,71кг/м.  Следовательно, резонансные колебания цепи отсутствуют. Определяем нагрузку на валы передачи. С достаточной степенью точности можно принимать, что нагрузка на вал направлена по линии центров передач и составляет  для передач с углом наклона к горизонту для передач с углом наклона к горизонту  <60 <60 Определяем диаметры делительных окружностей звездочек Do = p/sin(  / z); (53) / z); (53)D01 = 12,7/sin(  /27) = 109,4мм; /27) = 109,4мм;D02= 12,7/sin(  /53) = 214,4мм. /53) = 214,4мм.Результатом рассмотренных проектных и проверочных расчетов явилось получение значений геометрических параметров механических передач, необходимых для выполнения чертежей, и величин сил, действующих на валы и опоры редуктора. Наличие этих данных позволяет перейти к следующему этапу – выбору муфт, расчету и конструированию валов и подшипниковых узлов редуктора, выполняемых параллельно с эскизной компоновкой редуктора. |