ЛР 1 Пакер. ЛР 1 Пакер Блохин. Пакер механический типа пвм и якорь гидравлический типа япг

Скачать 1.62 Mb. Скачать 1.62 Mb.

|

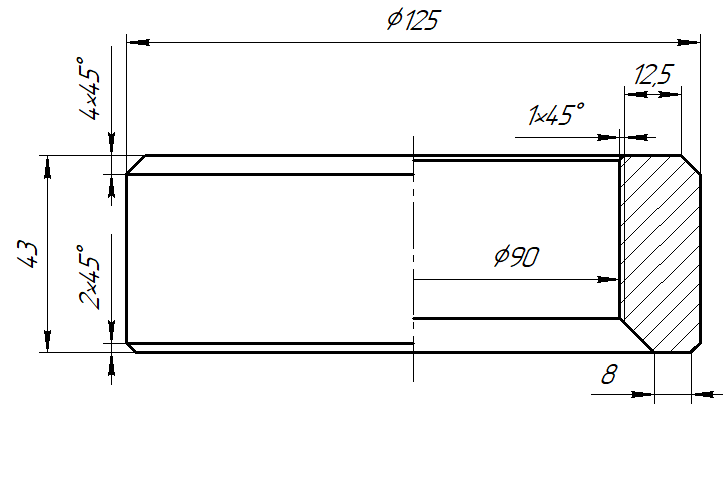

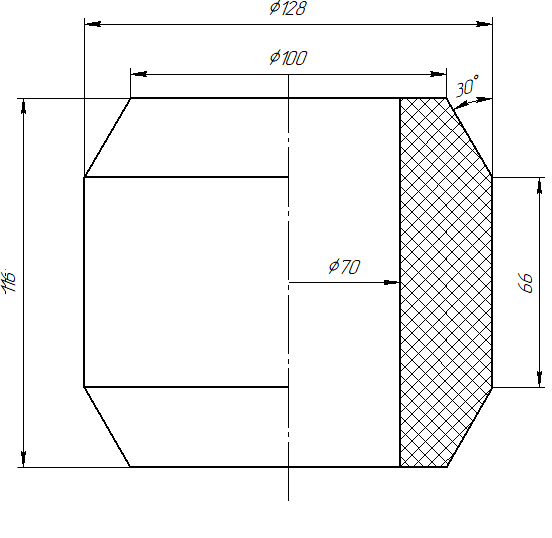

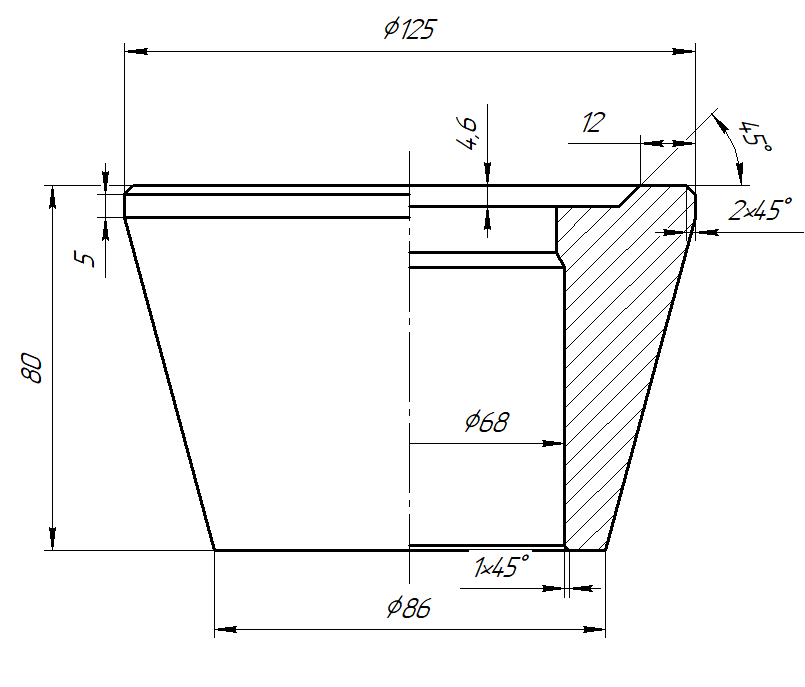

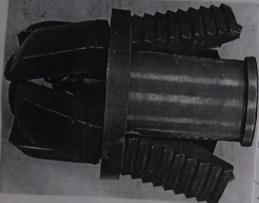

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Уфимский государственный нефтяной технический университет» Кафедра «Машины и оборудование нефтегазовых промыслов» ОТЧЕТ по лабораторной работе № 1 на тему: «ПАКЕР МЕХАНИЧЕСКИЙ ТИПА ПВМ И ЯКОРЬ ГИДРАВЛИЧЕСКИЙ ТИПА ЯПГ»

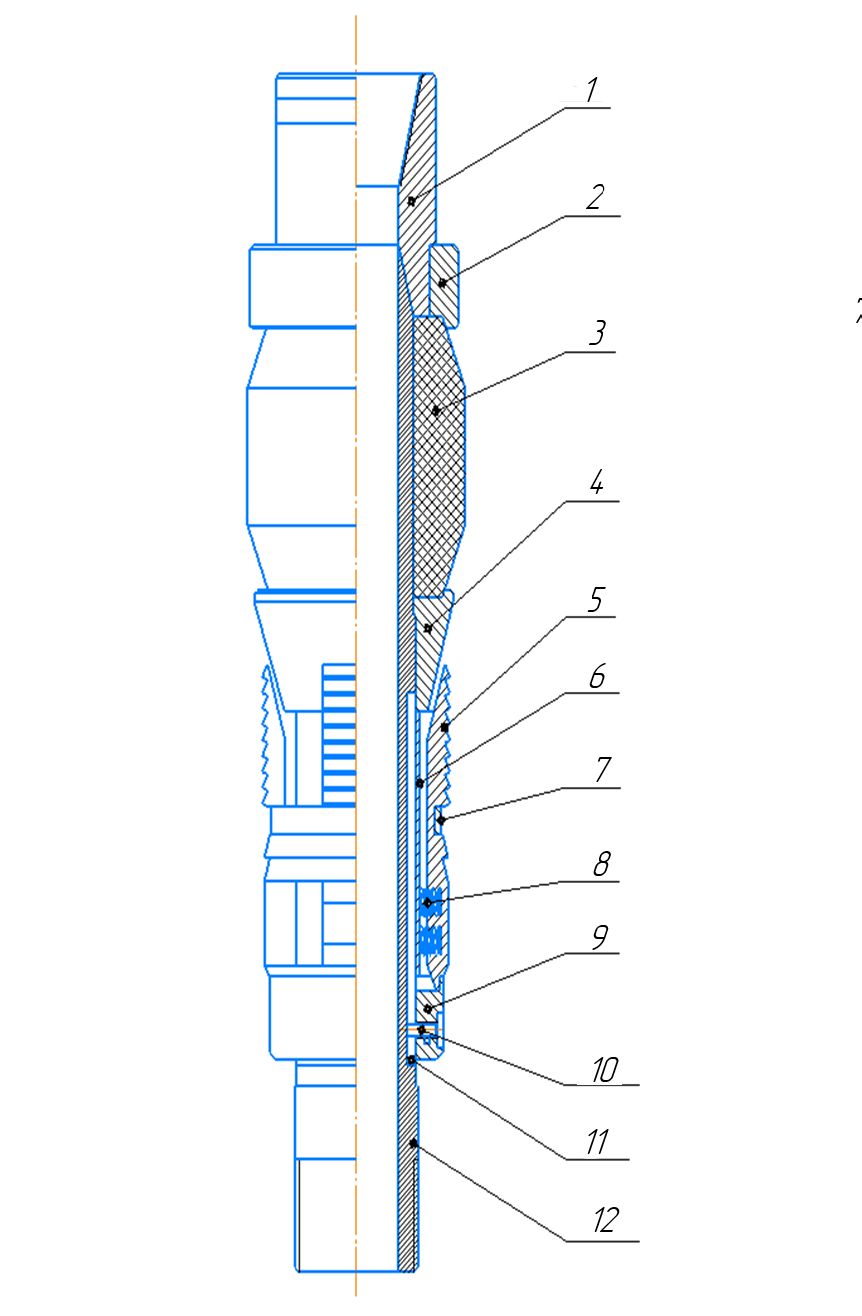

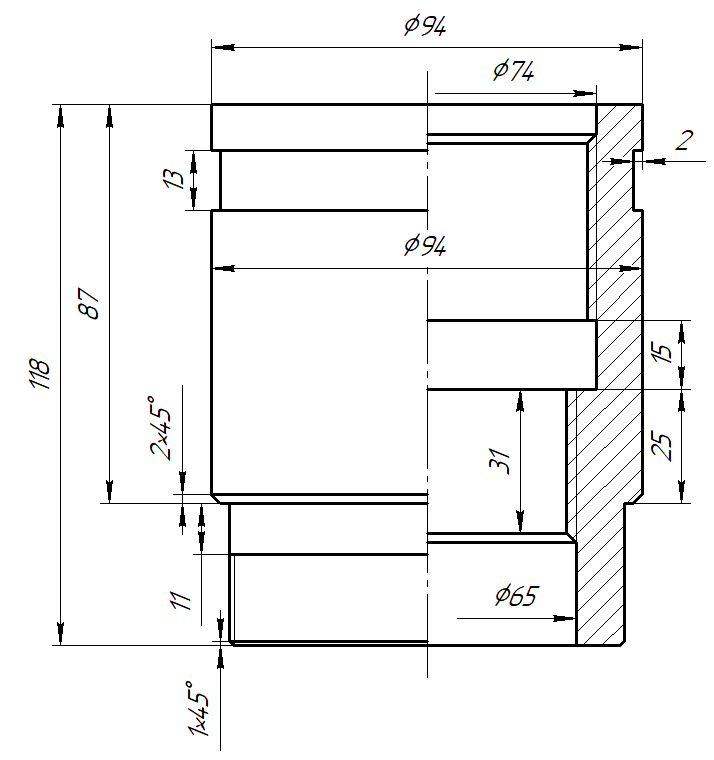

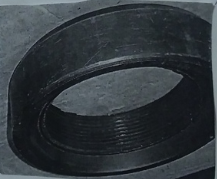

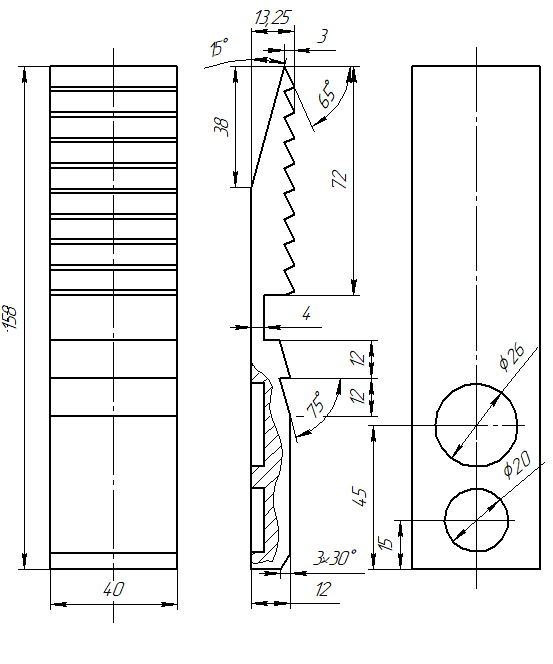

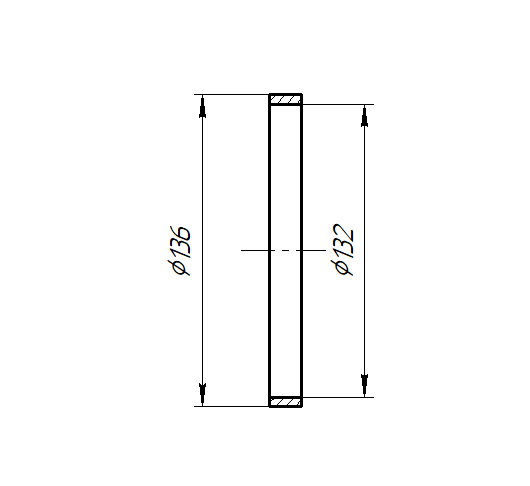

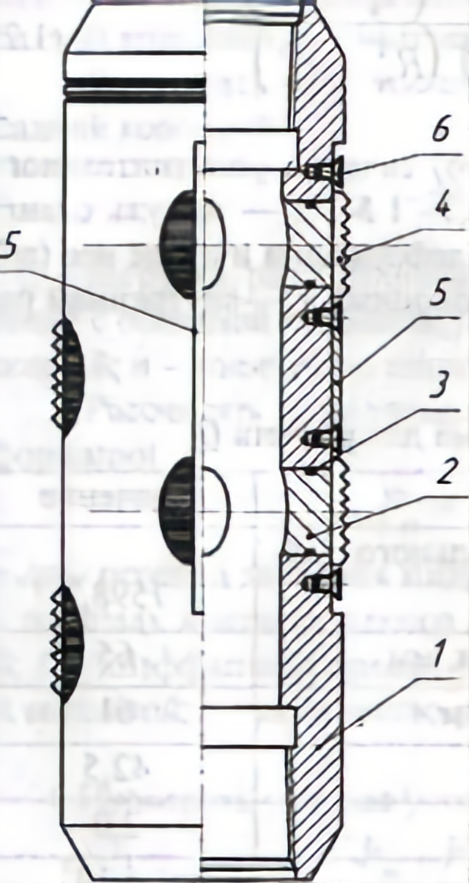

Уфа 2021 Цель и задачи лабораторной работы: Цель работы – изучение конструкции механического пакера и овладение методикой подбора пакера в соответствии с условиями работы. Задачи лабораторной работы: разборка и сборка механического пакера и гидравлического якоря; изучение конструкций различных функциональных элементов пакера и якоря; измерения конструктивных размеров элементов пакера и якоря, необходимых для вычислений; 1 Конструкция пакера ПВМ-122-100 Пакер ПВМ-122-100 предназначен для изоляции интервалов, выше- и нижестоящих от пакера по затрубному пространству. К нему предъявляются требования по обеспечению осевой устойчивости в процессе работы и герметичной изоляции интервалов при заданных перепадах давления. Пакер ПВМ-122-100 – механического способа посадки и механического способа деформации уплотнительных элементов от действия сил, направленных сверху вниз, имеет максимальных радиальный габаритный размер по металлу 122 мм, рассчитан на перепад давлений на уплотнительные элементы 100 МПа. 2 Устройство пакера ПВМ-122-100 Пакер включает следующие элементы (рисунок 1.1): 1 – головка; 2 – опорное кольцо; 3 – уплотнительный элемент; 4 – конус. Узел фонаря состоит из: 5 – шлипсы; 6 – упорная втулка; 7 – ограничительный обруч; 8 – пружина; 9 – корпус фонаря; 10 – штифт; 11 – фигурный паз в корпусе фонаря; 12 – ствол.   Рисунок 1 – Общий вид механического пакера (а – фотография, б – эскиз)   Рисунок 2 – Головка пакера (а – фотография, б – эскиз)   Рисунок 3 – Опорное кольцо (а – фотография, б – эскиз)   Рисунок 4 – Уплотнительный элемент (а – фотография, б – эскиз)  Рисунок 5 – Ограничительное кольцо   Рисунок 6 – Конус (а – фотография, б – эскиз)  Рисунок 7 – Узел фонаря в сборе   Рисунок 8 – Шлипсы фонаря (а – фотография, б – эскиз)   Рисунок 9 – Пружина шлипса (а – фотография, б – эскиз)   Рисунок 10 – Ограничительный обруч фонаря (а – фотография, б – эскиз) Спуск пакера в скважину до требуемой глубины производится на колонне бурильных или насосно-компрессорных труб. При вводе пакера в обсадную колонну, благодаря трению фонарь стремится отстать от общего движения спускаемой колонны, но этому препятствуют штифты, удерживающие фонарь за его корпус. Посадка пакера на стенку скважины производится при достижении пакером нужной глубины небольшим подъёмом колонны вверх (0,3 - 0,5 м) и поворотом труб на 1 - 1,5 оборота вправо штифт выводятся из фигурного паза. Фонарь при этом не вращается из-за трения шлицов об обсадную колонну. При этом штифт переходит из короткого фигурного паза в длинный. 3 Конструкция якоря ЯПГ - 168 - 50 Я  корь предназначен для восприятия осевого усилия, возникающего при нагнетании в скважину жидкости под давлением при производстве гидравлического разрыва нефтяного пласта и других работах. Якорь дублирует работу плашкового (шлипсевого) захвата и повышает надежность осевого закрепления пакера. корь предназначен для восприятия осевого усилия, возникающего при нагнетании в скважину жидкости под давлением при производстве гидравлического разрыва нефтяного пласта и других работах. Якорь дублирует работу плашкового (шлипсевого) захвата и повышает надежность осевого закрепления пакера.Якорь ЯПГ - 168 - 50 - плашковый гидравлический, спускается в обсадную колонну с условным диаметром 168 мм, рассчитан на перепад давлений 50 МПа. Рисунок 2.1 – Якорь гидравлический ЯПГ-168-50 3.1 Устройство якоря Якорь состоит (рисунок 2.1) из корпуса 1, в сквозных отверстиях которого помещены поршни 2, уплотненные в корпусе резиновыми кольцами 3 и имеющие рифленую наружную поверхность (головку) с острыми насечками 4. Поршни от выпадения удерживаются утопленными планками (шпонками) 5, которые в свою очередь прихватываются винтами 6 к корпусу. От выпадения во внутрь поршни удерживаются буртом корпуса, на которого упираются увеличенные по диаметру рифленые головки. 3.2 Принцип работы якоря Якорь плашковый гидравлического типа применяется только в сборе с пакером. После спуска оборудования на необходимую глубину для сжатия уплотнителей пакера и упора их в стенку, как известно, подается под давлением жидкость. Давление жидкости через поршни, размещенные в корпусе, одновременно передается и на плашки. Плашки, перемещаясь до соприкосновения с внутренней стенкой обсадной колонны, при дальнейшем увеличении давления своими насечками врезаются в обсадную колонну и удерживают всю систему от перемещения в осевом направлении. 4 Расчетная часть лабораторной работы 4.1 Расчет пакера на уплотнение межтрубного пространства  , (3.1) , (3.1)где Q – нагрузка, необходимая для уплотнения затрубного пространства, F - площадь поперечного (диаметрального) сечения уплотнительного элемента в деформированном состоянии;  (3.2) (3.2) ; ;G = 2 МПа - модуль сдвига резины; Dп и Dс- наружный диаметр резины до деформации и после нее; dш - внутренний диаметр резиновой втулки; ∆p - перепад давления у пакера, ∆p = 2 МПа;  . .4.2 Расчет пакера на устойчивость посадки пакера на стенку скважины  , (3.3) , (3.3)где, Q1 - нагрузка от сжатой части колонны НКТ длиной L1; Dc - внутренний диаметр обсадной колоны; dвн - внутренний диаметр подъемной колонны; ∆р - перепад давления жидкости на пакер; Δp = 10 МПа; k = 1 - коэффициент устойчивости пакеровки; α = 18 - угол конусности конуса пакера; β = 6 - угол трения; f = 0,82 - коэффициент сцепления шлипсов с обсадной колонной.  4.3 Подбор гидравлического якоря для компенсации разности нагрузок Q1 и Q Рассчитаем силу сцепления плашек гидравлического якоря с обсадной колонной:  , (3.4) , (3.4)где S - площадь контакта одной плашки с обсадной колонной; n = 4 – количество плашек в одном гидравлическом якоре; fc = 0,82 – коэффициент сцепления плашки с обсадной колонной;  ; (3.5) ; (3.5) ; ; Н НРассчитаем силу сцепления шлипсов захватного устройства пакера с обсадной колонной:  (3.6) (3.6)где n=4  Рассчитаем силу трения резиновых уплотнительных элементов с обсадной колонной:  (3.7) (3.7)где, Sрез - силу трения резиновых уплотнительных элементов с обсадной колонной; Sрез=π∙Dp∙hp; (3.8) hp - высота уплотнительного элемента в сжатом состоянии; n - количество основных уплотнительных элементов, n = 3;  Затем производим проверку условия устойчивости пакера  (3.9) (3.9) ; ;67,91 кН  196,2 кН 196,2 кНТаким образом, недостающая нагрузка для устойчивости пакера вполне компенсируется при компоновке с существующим гидравлическим якорем. Якорь устанавливается выше пакера, через одну трубу. Общие выводы: Цели задачи лабораторной работы нами выполнены. Они состояли: - в изучении конструкции механического пакера и овладении методикой подбора пакера в соответствии с условиями работы; - разборке и сборке механического пакера и гидравлического якоря; - изучении конструкций различных функциональных элементов пакера и якоря; - измерении конструктивных размеров элементов пакера и якоря, необходимых для вычислений. |