процесс сборки. Процесс сборки и регулировки (1). Печатной плате краткие теоретические сведения

Скачать 376.29 Kb. Скачать 376.29 Kb.

|

|

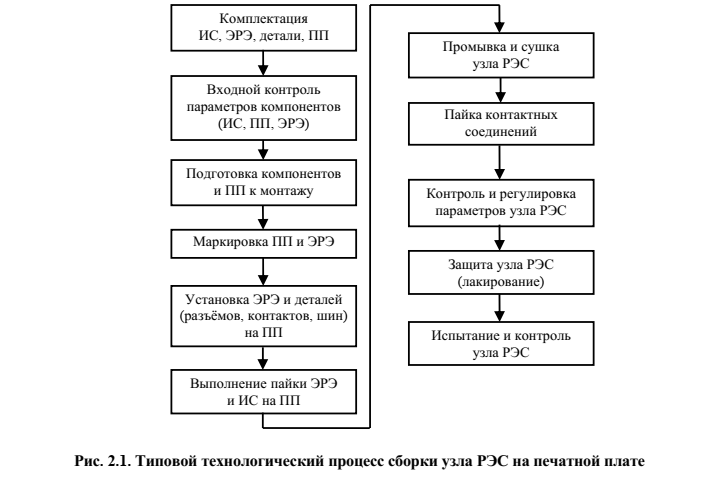

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СБОРКИ И МОНТАЖА БЛОКА РАДИОЭЛЕКТРОННОГО СРЕДСТВА НА ПЕЧАТНОЙ ПЛАТЕ Краткие теоретические сведения Разработка техпроцессов сборки и монтажа блока выполняется в соответствии с рекомендациями Р50-54-93–88 и включает определённое количество этапов в зависимости от типа изделия и производства. Например, техпроцесс сборки и монтажа электронных блоков состоит из 9 основных этапов. 1. Анализ исходных данных – изучение конструкторской документации, расчёт и анализ технологичности конструкции, определение типа производства и объёма выпуска изделия. 2. Выбор типового техпроцесса (ТП) – определение кода изделия по классификатору и отнесение изделия к соответствующей классификационной группе, использование действующего ТП. 3. Разработка схемы сборки – определение состава деталей, комплектующих и сборочных единиц изделия (интегральных схем (ИС), электрорадиоэлементов (ЭРЭ), печатных плат (ПП), выбор базовой детали или сборочной единицы, способов сборки и монтажа; разработка схемы сборки с базовой деталью. 4. Разработка маршрутного техпроцесса: определение последовательности технологических операций, выбор оборудования и технологического оснащения. 5. Составление технологических операций: разработка структуры и точности операций, последовательности переходов, схем установки деталей при сборке и монтаже, расчёт режимов и загрузки оборудования. 6. Технико-экономическое обоснование – выбор вариантов операций по технологической себестоимости и определение разряда работ по классификатору разрядов и профессий. 7. Определение техники безопасности техпроцесса – выбор требований по шуму, вибрациям, радиации, воздействию вредных веществ, методов обеспечения сохранности экологической среды. 8. Составление технологической документации, эскизов технологических операций и карт, карт маршрутного и операционного техпроцессов. 9. Разработка технического задания на специальную оснастку – определение схемы базирования заготовок, погрешностей базирования и точности приспособлений, количества заготовок и схемы их закрепления. Типовой технологический процесс сборки узла РЭС на печатной плате представлен на рис. 2.1  При комплектации компоненты (ИС, ЭРЭ) размещаются в специализированные кассеты для реализации процесса автоматизации сборки. Входной контроль ЭРЭ и ИС осуществляется по геометрическим размерам, форме, внешнему виду, электрическим параметрам и механической прочности. Подготовка печатных плат к монтажу заключается в их промывке, контроле печатного монтажа и паяемости, маркировке платы. При подготовке ЭРЭ к монтажу выполняется рихтовка их выводов, гибка по форме, обрезка и лужение. Технологические операции осуществляются с применением механизации и автоматизации. Пайка контактных соединений ЭРЭ и ИС на печатных платах выполняется расплавленным припоем под действием постоянного или импульсного нагрева зоны соединения. Применяется механизированная пайка волной припоя. Технологические операции промывки и сушки узлов РЭС необходимы для удаления флюса и продуктов пайки и выполняются на механизированных конвейерных линиях. Испытание и контроль узлов РЭС проводятся с помощью испытательных стендов, специальной аппаратуры, а также с использованием автоматических систем контроля. При автоматизированной установке ИС, ЭРЭ и деталей используется специализированное оборудование с числовым программным управлением (ЧПУ). В этом случае подача компонентов для установки на ПП осуществляется транспортёром из технологических кассет. После выбора и анализа типовых технологических процесса, операций и сборочного состава разрабатывается схема сборки. Существует два вида техпроцессов сборки блоков РЭС: веерного типа и с базовой деталью. На технологической схеме сборки указываются операции выполнения электрического монтажа (пайка, сварка, накрутка и др.), механического соединения (свинчивание, склеивание, расклёпка и др.), контроля и герметизации (промывка, сушка, лакирование и др.). На схеме сборки детали, ЭРЭ и технологические операции указываются прямоугольниками, где пишутся наименование, номер по спецификации и количество деталей и ЭРЭ, а также вид технологической операции. В качестве примера на рис. 2.2 приведена технологическая схема сборки блока с базовой деталью. На схеме показана последовательность установки деталей, ИС и ЭРЭ на базовую деталь (печатную плату). Разработка маршрутного техпроцесса сборки блока выполняется на основе схемы сборки (например, с базовой деталью). Маршрутная карта (МК) техпроцесса сборки и монтажа выполняется в соответствии с ГОСТ 3.1118–82. Выбор соответствующей формы МК зависит от разрабатываемого вида технологического процесса, назначения формы в составе комплекта документов и применяемых методов проектирования документов. При маршрутном описании технологического процесса МК является одним из основных документов, в котором описывается весь процесс в технологической последовательности выполнения операций.  В маршрутной карте указывается код (А, Б, О, Т, М), номер (№), наименование и содержание операций. Маршрутная карта формы № 5 приведена в прил. Д. На маршрутной карте указывается адресная информация: номер цеха (цех), участка (участок), рабочего места (РМ), операции (Опер.). Приведены обозначения служебных символов для формы с горизонтальным расположением: А – номер цеха, участка, рабочего места, где выполняется операция, номер, код и наименование операции, обозначение документов, применяемых при операции; Б – код, наименование оборудования и информация по трудозатратам; О – содержание операции (перехода) и другие, приведённые в ГОСТ3.1118–82; Т – информация о применяемой при выполнении операции оснастке; М – информация о применяемом материале. Кроме того, в форме 5А приведены следующие обозначения кодов операций, оборудования и документов: СМ – степень механизации; Проф. – профиль и размеры; Р – разряд работы; КТС – код операции по технологическому классификатору; КР – количество исполнителей; КОИД – количество одновременно изготавливаемых (обрабатываемых) деталей при операции; ЕН – единица нормирования (нормы расхода материалов или времени); ТПЗ – норма подготовительно-заключительного времени; ОПЛ – обозначение подразделения, откуда поступают комплектующие (склада, кладовой); ЕВ – код единицы величины; КИ – количество деталей и сборочных единиц, применяемых при сборке или разборке; Н рас – норма расхода материала Методические указания и порядок выполнения работы 1. Изучить электрическую схему устройства РЭС в соответствии со своим вариантом задания, которое приведено в прил. А. 2. Для заданной электрической схемы выполнить чертёж печатной платы и изготовить печатную плату (домашнее задание). 3. Подготовить сборочный чертёж блока на печатной плате в соответствии с перечнем элементов и сборочным чертежом, разработанным в лабораторной работе 1. 4. Разработать технологический процесс сборки блока на печатной плате и записать его на маршрутных картах по форме прил. Д. 5. В соответствии с разработанным технологическим процессом сборки выполнить следующие технологические операции: а) осуществить комплектацию электрорадиоэлементов и интегральных схем в соответствии с заданной электрической схемой; б) выполнить входной контроль электрорадиоэлементов и интегральных схем; в) подготовить электрорадиоэлементы и интегральные схемы к монтажу в зависимости от способа установки их на печатную плату в соответствии с ОСТ 45.010.030–93; г) осуществить маркировку компонентов и ПП; д) выполнить пайку электрорадиоэлементов и интегральных схем следующим образом: нанести на место пайки флюс, на рабочую часть стержня паяльника – припой и приложить его к подготовленному месту соединения на три – пять секунд до момента течения припоя; е) провести промывку и сушку изготовленного узла РЭС. Содержание отчёта 1. Принципиальная электрическая схема блока РЭС. 2. Чертёж печатной платы (привести в приложении к отчёту). 3. Схема технологического процесса сборки блока РЭС с базовой деталью на печатной плате (привести в приложении к отчёту). Вместе с отчётом студент должен представить макет собранного печатного узла. КОНТРОЛЬ, РЕГУЛИРОВКА И НАСТРОЙКА БЛОКА РАДИОЭЛЕКТРОННОГО СРЕДСТВА НА ПЕЧАТНОЙ ПЛАТЕ Краткие теоретические сведения Контроль радиоэлектронного средства заключается в получении информации о параметрах и характеристиках РЭС для оценки качества РЭС в процессе его производства. Регулировка и настройка – это технологические операции, в результате проведения которых параметры и характеристики блоков РЭС должны соответствовать техническому заданию на их изготовление, включая технические условия (ТУ) эксплуатации. Для выполнения операций контроля, регулировки и настройки разрабатывается технологическая инструкция в соответствии с ЕСТД – единой системой технологической документации. Технологическая инструкция имеет следующее содержание: 1) оборудование рабочего места; 2) описание и состав измерительной и регулировочной аппаратуры; 3) перечень инструментов и оснастки; 4) методика контроля, регулировки и настройки; 5) проверка работоспособности и качества блока РЭС; 6) требования охраны труда и безопасности жизнедеятельности. Технологическому контролю подлежат заготовки, детали, сборочные единицы, комплексы, комплекты, технологические процессы, материалы. Различают следующие виды контроля: 1) входной, при котором проверяется соответствие качества выпускаемого продукта требованиям, указанным в техническом задании на изготовление, в стандартах, ТУ (проводится спецотделом предприятия – потребителя); 2) операционный контроль включает процедуры выявления соответствия параметров и характеристик выпускаемого изделия при выполнении каждой операции технологического процесса изготовления (осуществляется отделом технического контроля (ОТК) или исполнителем техоперации); 3) приёмочный контроль осуществляется мастером ОТК, контролёром и представителем заказчика для установления качества готового продукта и его соответствия требованиям технического задания на изготовление, соответствующих ГОСТ и Заказчика. При технологическом контроле на предприятии ОТК осуществляет выборочный и сплошной контроль продукции, который может быть непрерывным, выборочным или летучим (для незначительных изделий). Виды настройки и регулировки РЭС: заводская и эксплуатационная. Методы регулировки РЭС: 1) метод электрического копирования (сравнение с образцом); 2) использование измерительной аппаратуры. Этапы настройки и регулировки РЭС: 1) проверка правильности монтажа по разработанным монтажным картам; 2) тряска на вибростенде для определения дефектов соединений; 3) проверка режимов работы полупроводниковых приборов и микросхем по электрокалибровочным картам; 4) настройка и регулировка всего изделия. Методические указания и порядок выполнения работы Данная лабораторная работа является продолжением начатых исследований и экспериментов, проведённых в первых трёх лабораторных работах. Для одной из электрических схем, приведённых в прил. А настоящего учебного пособия в соответствии с заданным вариантом студенты изготовили печатную плату, разработали технологический процесс сборки блока на печатной плате, подготовили электрорадиоэлементы и интегральные схемы к монтажу и выполнили пайку элементов на печатной плате. Далее необходимо осуществить контроль, проверку и настройку данного блока. Технологические операции функционального контроля, проверки и настройки блока записать в технологическую инструкцию, в которой отразить следующие данные и операции: 1. Оборудование рабочего места: принципиальная рабочая схема устройства, блок стабилизированного питания, осциллограф типа GOS-620, генератор типа GFG-8216А, мультиметр GDM-8135. 2. Требования безопасности: а) прежде чем приступить к выполнению лабораторной работы, необходимо изучить руководство по эксплуатации измерительного прибора; б) запрещается снимать при работе с прибором защитный кожух; в) необходимо заземлить корпус прибора перед подключением к источнику питания; г) после выключения прибора нельзя касаться высоковольтных конденсаторов в течение 5 – 7 минут; д) после выполнения лабораторной работы необходимо выключить используемый в работе источник питания; е) при работе с измерительными приборами следует использовать изолирующий материал на полу Вашего рабочего места. 3. Операции единичного процесса контроля (для изделия одного наименования, типоразмера и исполнения): а) определение марки материала печатной платы; б) проверка комплектности электрорадиоэлементов и интегральных микросхем; в) для сборочной единицы выполнить контроль геометрических и функциональных параметров; г) контроль качественных и количественных характеристик на их соответствие требованиям нормативнотехнической документации для данного изделия. 4. Операции регулировки и настройки блока: а) регулировку осуществить по методу использования измерительных приборов; б) выявить некачественные соединения и пайку; в) проверить правильность монтажа в соответствии с электрической схемой по предварительно составленным картам или таблицам, охватывающим все цепи проверяемого устройства, начиная с источника питания; г) проверить режимы работы полупроводниковых приборов и интегральных микросхем по электрокалибровочным картам и справочным данным; д) провести проверку функционирования устройства в целом и регулировку и настройку для получения заданных характеристик устройства в соответствии с техническим заданием; е) регулировку и настройку проводить по электрической схеме с учётом требований технического задания и технических условий эксплуатации, при единичном процессе регулировки и настройки допускается замена установленных элементов, подбор полупроводниковых приборов, интегральных микросхем, резисторов, конденсаторов и других элементов, заранее предусмотренных в схеме, для получения оптимальных параметров. В соответствии с составленной технологической инструкцией провести контроль, регулировку и настройку устройства согласно заданному варианту: 1) подключить к устройству источник стабилизированного питания, предварительно установив требуемое для данного устройства напряжение; 2) подсоединить измерительные приборы (цифровой мультиметр, цифровой генератор, осциллограф) к соответствующим клеммам входа и выхода устройства; 3) на лицевой панели измерительных приборов установить необходимые пределы измерений контролируемой величины; 4) включить (кнопка «сеть») измерительные приборы и источник питания; 5) записать технические характеристики входного сигнала блока по данным генератора, мультиметра и осциллографа – частоту, амплитуду и период следования импульсов (для электрических схем из прил. А1, А5, А6); 6) зарисовать осциллограмму входного сигнала блока (для схем из прил. А1, А5, А6); 7) записать технические характеристики выходного сигнала блока по данным мультиметра и осциллографа – частоту, амплитуду и период следования импульсов (для схем из прил. А1, А5, А6); 8) зарисовать осциллограммы выходного сигнала блока (для схем из прил. А1, А5, А6); 9) записать выходные технические характеристики устройств из прил. А1, А3, А4, А7, А8 с помощью цифрового мультиметра и осциллографа; 10) проверить соответствие выходных технических характеристик контролируемых, регулируемых и настраиваемых блоков техническому заданию на разработку и изготовление этих блоков; 11) в случае, если технические характеристики и параметры блоков отличаются от указанных в техническом задании на разработку и изготовление блока, то необходимо повторить контроль, регулировку и настройку блока в соответствии с пунктами в – к и разработанной технологической инструкцией; 12) сделать вывод о соответствии параметров и характеристик изготовленного блока радиоэлектронного устройства нормативно-технической документации, техническому заданию на изготовление этого блока. |