Гл. 6 Гидравлические машины. Перемещение жидкостей. Сжатие и перемещение газов

Скачать 7.58 Mb. Скачать 7.58 Mb.

|

|

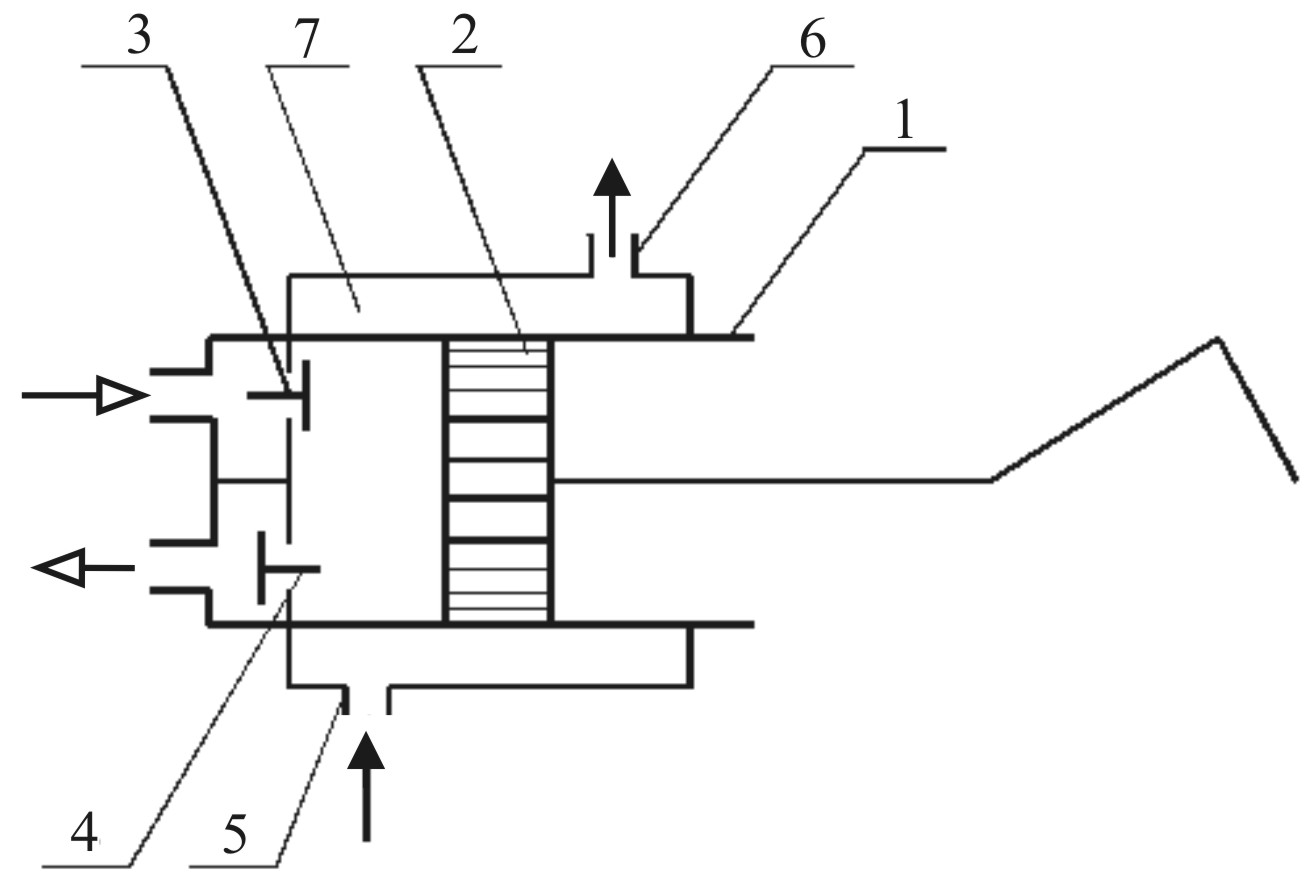

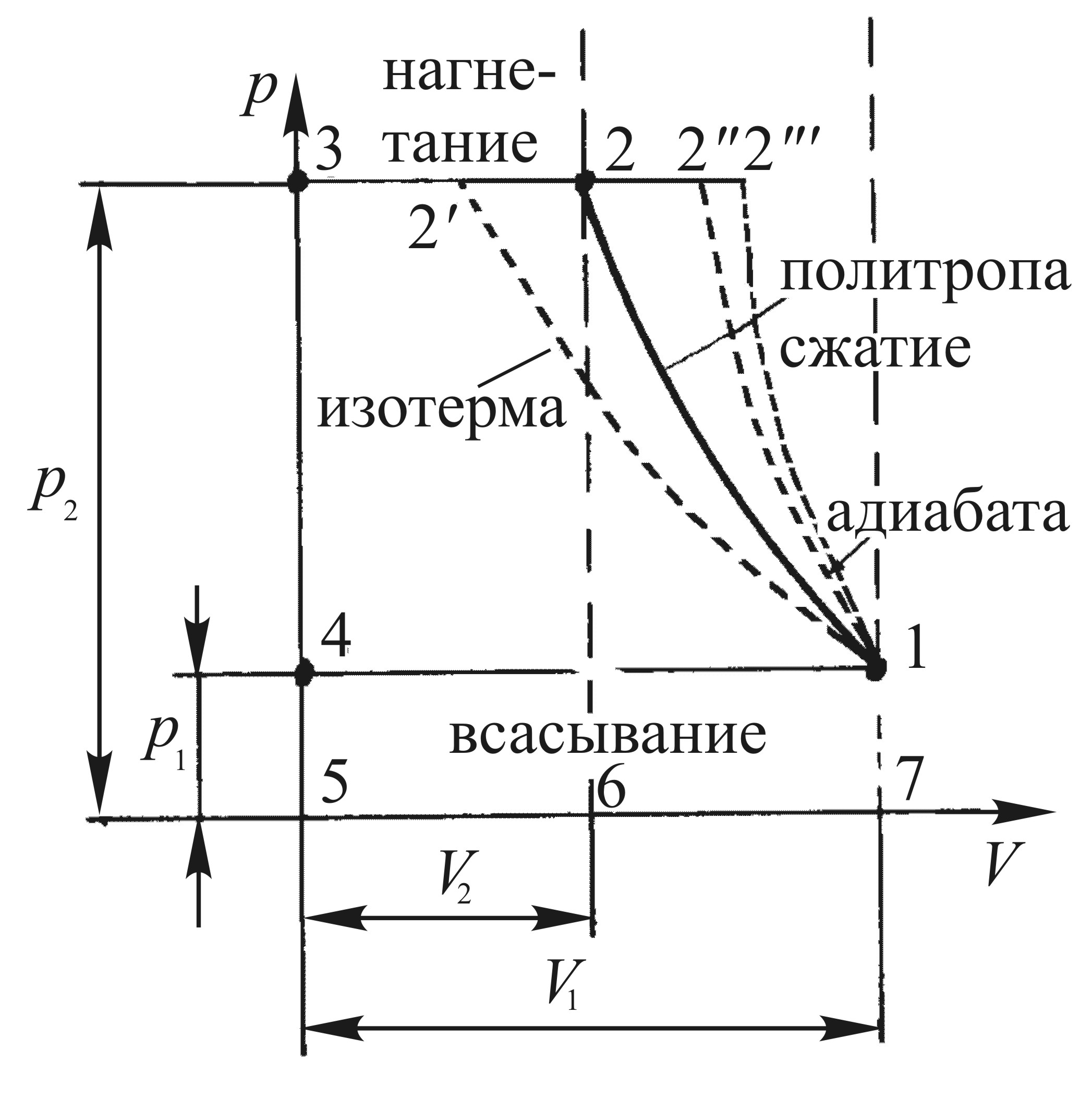

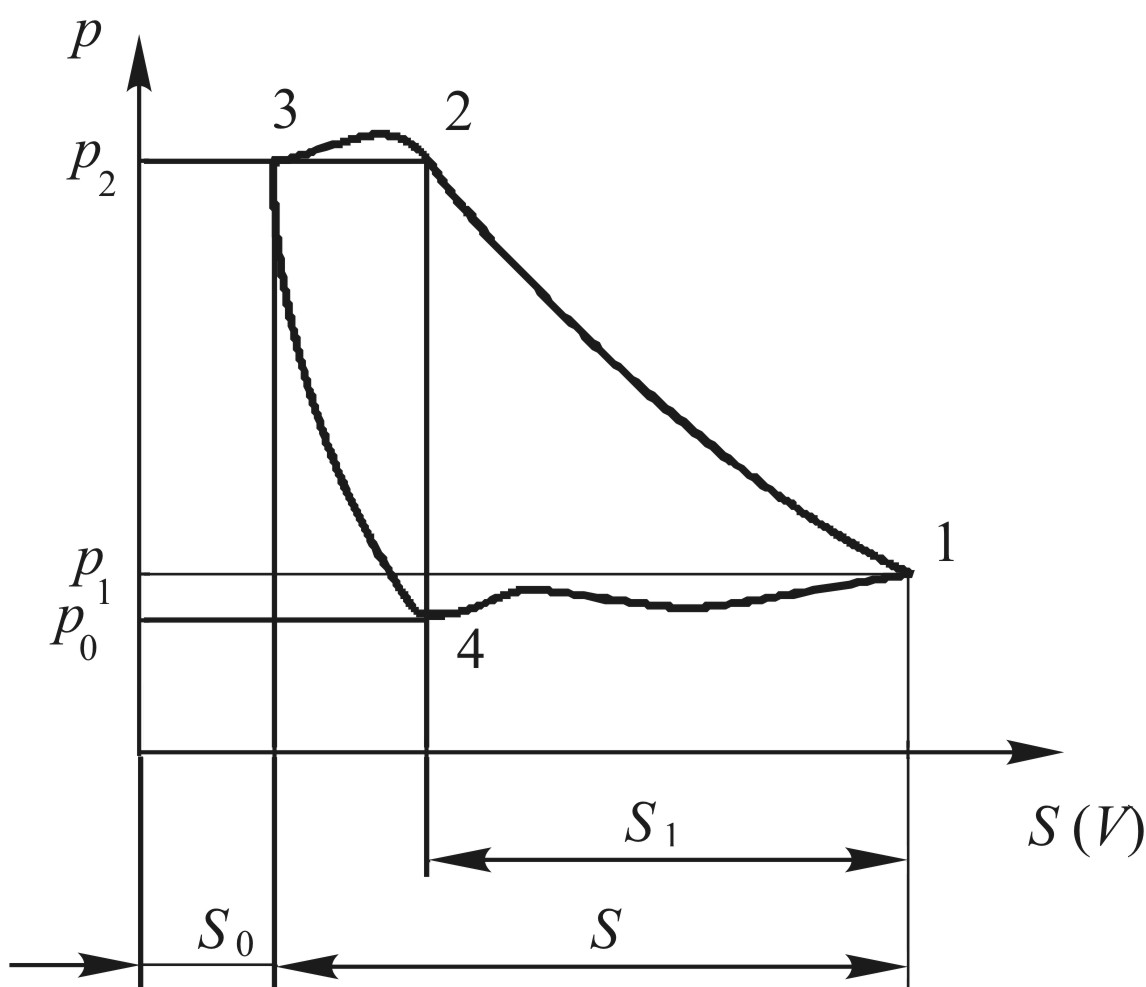

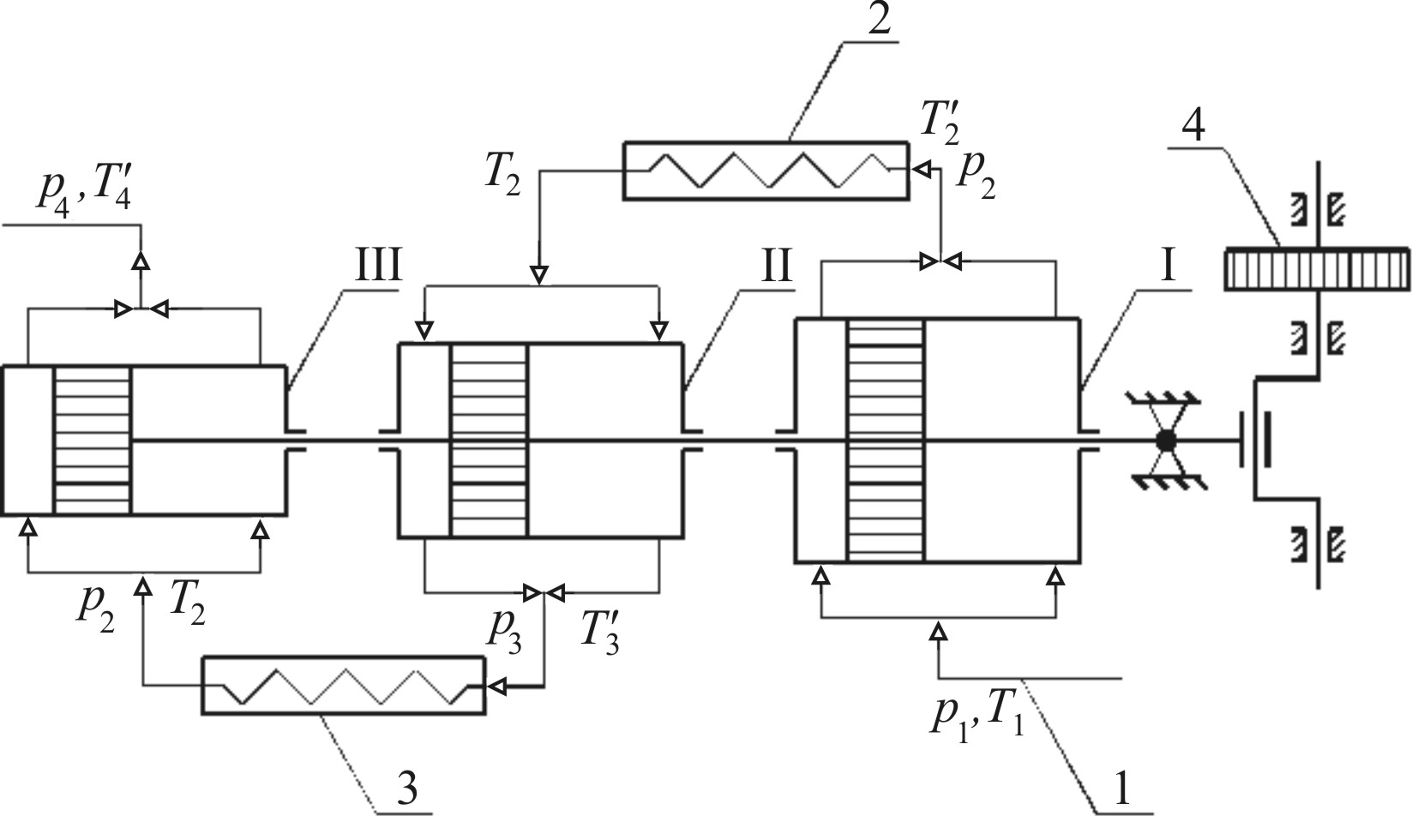

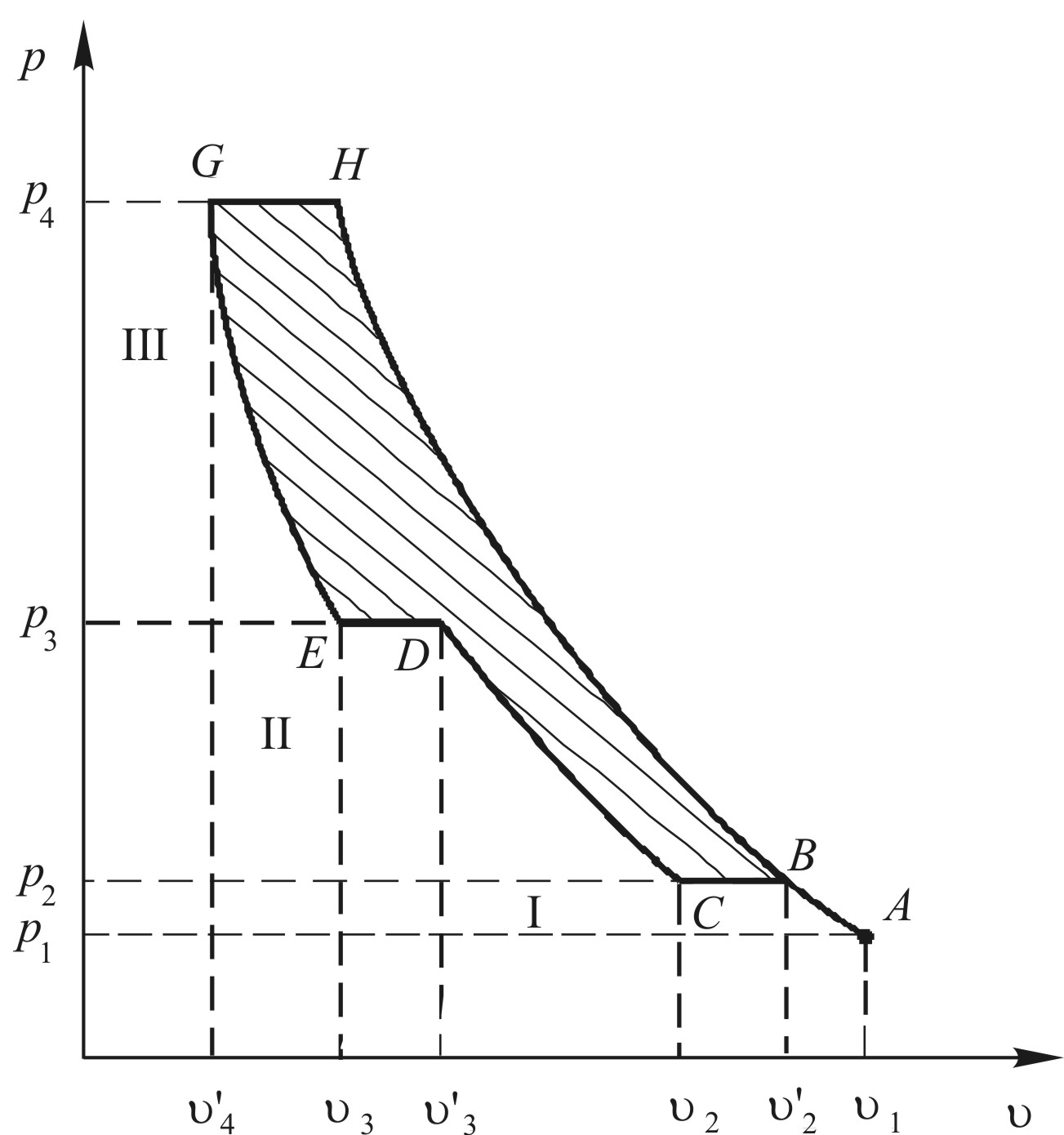

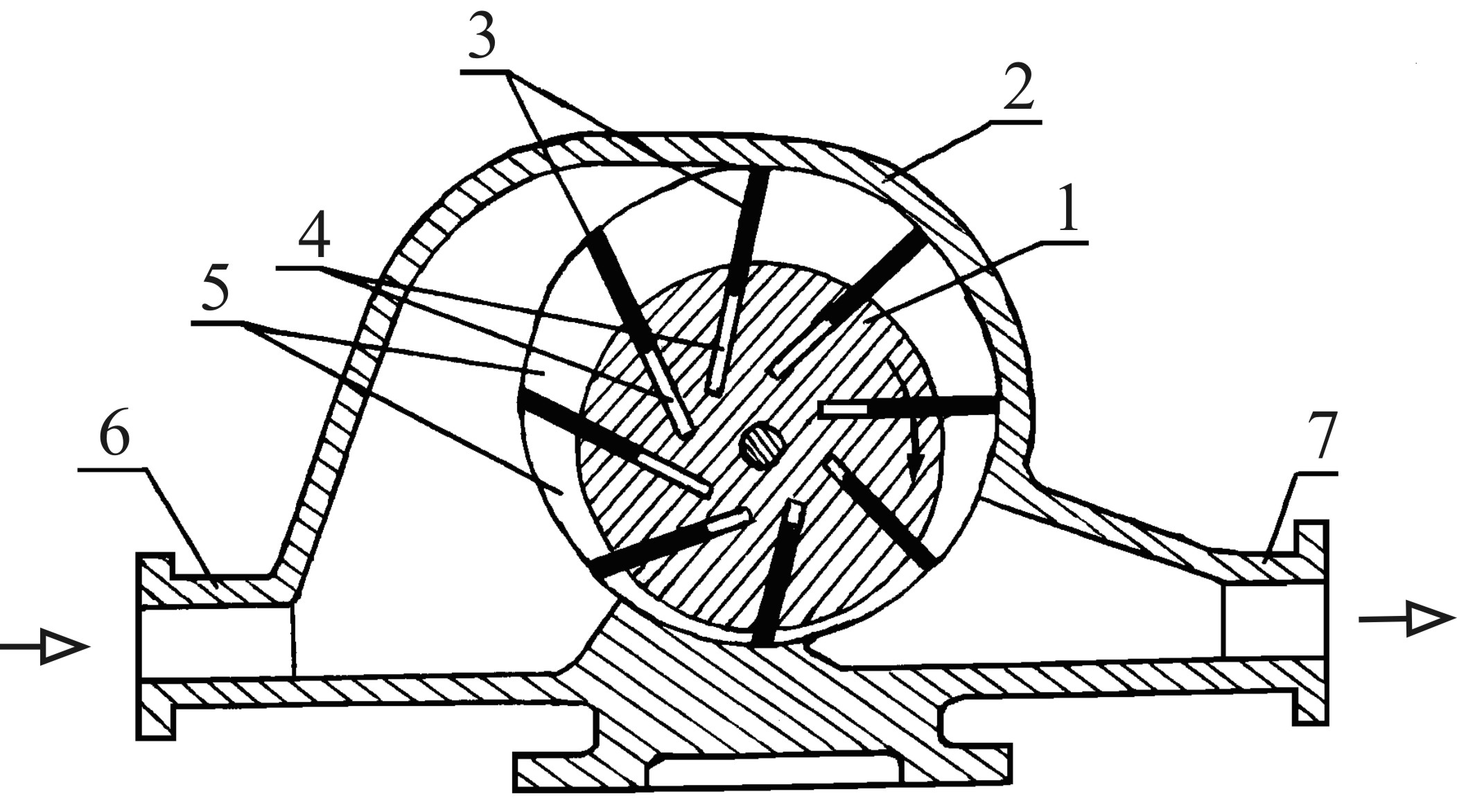

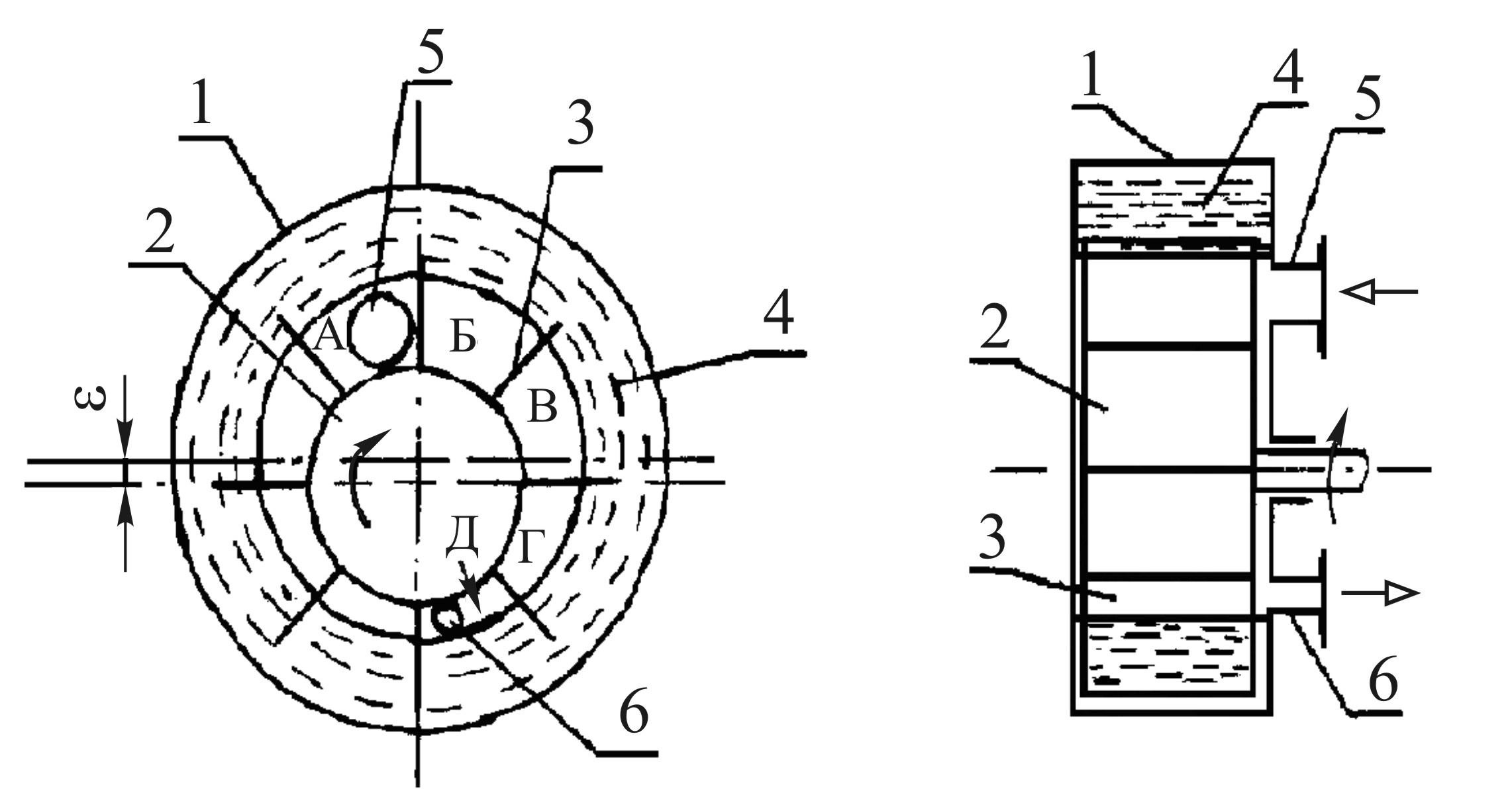

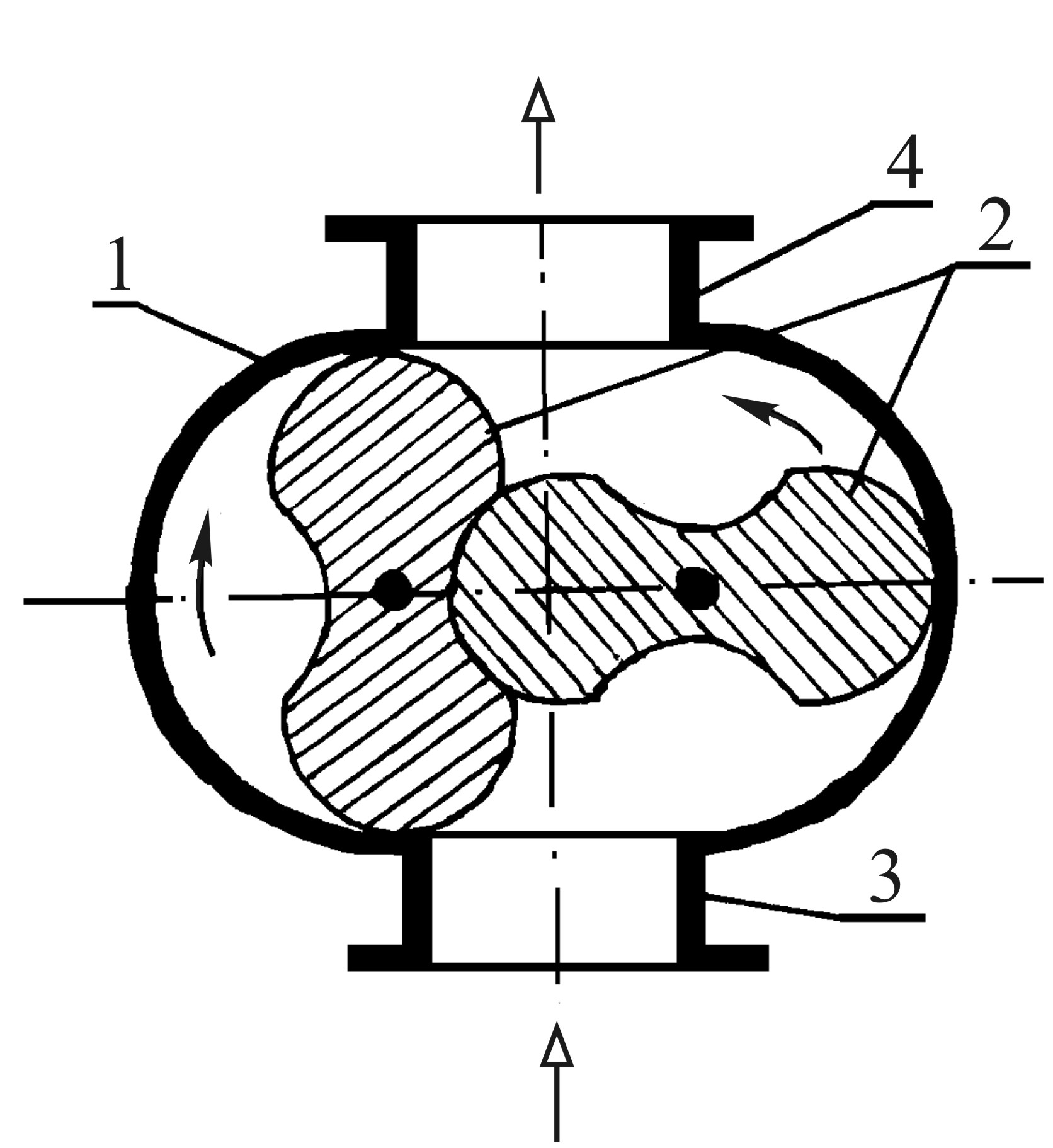

6.1.4. Сравнительный анализ работы насосов различных типов Рассмотренные ранее типы насосов различны по сложности конструктивного оформления, по принципу действия, по производительности и развиваемому напору и их взаимному влиянию, по величине коэффициента полезного действия, по металлоемкости, по непрерывности подачи и т.д. Указанные факторы определяют достоинства и недостатки насосов и их область применения. Центробежные насосы. Наибольшее распространение в химической промышленности получили центробежные насосы, характеризуемые рядом положительных качеств. К ним относятся: высокая производительность и равномерность подачи, компактность и быстроходность (возможность непосредственного присоединения к электродвигателю); простота устройства, что позволяет изготавливать их из химически стойких, трудно поддающихся механической обработке материалов (например, ферросилида, керамики и т.д.); возможность перекачивания жидкостей, содержащих твердые взвешенные частицы, благодаря большим зазорам между лопатками; возможность установки на легких фундаментах. К.п.д. наиболее крупных центробежных насосов достигает 0,95 (к.п.д. поршневых насосов 0,9). Однако центробежные насосы небольшой и средней производительности имеют к.п.д. на 10-15% ниже, чем поршневые. К недостаткам центробежных насосов следует отнести относительно низкие напоры, а также уменьшение производительности при увеличении сопротивления сети и резкое снижение к.п.д. при уменьшении производительности. Осевые насосы применяются для перемещения больших объемов жидкостей при относительно невысоких напорах, т.е. по сравнению с центробежными насосами осевые насосы имеют значительно большую подачу, но меньший напор. К.п.д. высокопроизводительных осевых насосов достигает 0,9 и выше. Вихревые насосы. Достоинством вихревых насосов по сравнению с центробежными является их самовсасывающая способность и то, что при равных размерах рабочего колеса и угловой скорости вихревые насосы развивают значительно больший напор, чем центробежные. Недостатком вихревых насосов является сравнительно невысокий к.п.д. и быстрый износ их деталей при работе с загрязненными жидкостями. Струйные насосы и газлифты. Струйные насосы просты по устройству, надежны в работе, что является их достоинством. Применяются для откачки воды из скважин, для смешения холодной и горячей воды теплофикационных сетей, а также там, где недопустимо наличие трущихся деталей в насосе. К недостаткам струйных насосов относятся низкая величина к.п.д. из-за потерь напора в самом насосе и большой расход рабочей жидкости под давлением. Следует учитывать и то, что их можно применять только в том случае, если допустимо смешение рабочей и перекачиваемой жидкостей. Газлифты просты по устройству и надежны в работе. Они применяются для подъема жидкости из глубоких скважин. В химической промышленности – для осуществления ряда процессов взаимодействия газов и жидкости при ее интенсивной циркуляции, а также для подачи агрессивных жидкостей. Основным недостатком газлифтов является их низкий к.п.д. Поршневые насосы. Положительными качествами поршневых насосов являются: независимость их производительности от развиваемого напора, т.е. возможность подачи небольших количеств жидкости под высоким давлением; осуществление их пуска в ход без предварительной заливки всасывающего трубопровода; высокий к.п.д. Поршневые насосы обладают рядом недостатков, ограничивающих область их применения. К основным недостаткам относятся: 1) громоздкость, большая металлоемкость и высокая стоимость, сложность их конструкции; 2) возвратно-поступательное движение поршня, вызывающее необходимость применения для их привода кривошипно-шатунного механизма и монтажа насосов на тяжелых фундаментах; 3) большая занимаемая площадь; 4) наличие клапанов, требующих постоянного ухода и ремонта, а также исключающих возможность перекачивание жидкостей, содержащих взвешенные твердые частицы; 5) неравномерность всасывания и нагнетания жидкости. Производительность поршневых насосов по причинам конструктивного характера обычно ограничена примерно 0,04 м3/с. Поршневые насосы применяют лишь при сравнительно небольших подачах и высоких давлениях, для перекачивания вязких жидкостей, для дозировки жидких сред. Разновидностью поршневого насоса одинарного действия является мембранный насос, который применяется для перекачивания агрессивных жидкостей. Роторные насосы. Основными отличиями роторных насосов от поршневых и их достоинствами являются: отсутствие клапанов, простота привода насоса от двигателя и равномерность подачи. Шестеренные насосы могут работать с сильновязкими и густыми жидкостями. Недостатками насоса являются низкий к.п.д. насоса (0,6 – 0,7), небольшая производительность и высокие требования к чистоте перекачиваемой жидкости. Пластинчатые насосы применяются также для перекачки чистых и вязких жидкостей, но в отличие от шестеренных они имеют большую производительность. Винтовые насосы применяются для перекачивания чистых и вязких жидкостей. Эти насосы быстроходны, бесшумны, компакты. Производительность их не изменяется практически при изменении давления и достигает 0,1 м3/с; развиваемое давление 30 МПа, частота вращения 330 об/с. К.п.д. этих насосов достаточно высок и лежит в пределах 0,75 – 0,80. 6.2. Компрессорные машины В химической промышленности широко распространены процессы, которые осуществляются в газовой фазе при давлениях, значительно отличающихся от атмосферного. Интервал этих давлений лежит в пределах от 10-3 до 1010 Па. В этих условиях при сжатии и транспортировании газов следует учитывать их сжимаемость, т.е. изменение плотности или удельного объема Машины, предназначенные для сжатия и перемещения газов, называются компрессорными машинами. 6.2.1. Классификация компрессорных машин и их основные характеристики Основными характеристиками компрессорных машин являются: производительность Степенью сжатия называется отношение конечного давления p2, создаваемого компрессорной машиной, к начальному давлению p1, при котором происходит всасывание газа  . .В зависимости от степени сжатия различают следующие типы компрессорных машин: 1) компрессоры ( > 3,0) – для создания высоких давлений; 2) газодувки (1,1 < < 3,0) – для перемещения газов при относительно высоком сопротивлении газопроводящей сети; 3) вентиляторы ( < 1,1) – для перемещения газов при низком гидравлическом сопротивлении сети. Поскольку в вентиляторах степень сжатия мала, изменением плотности газа можно пренебречь. В зависимости от величины абсолютного давления компрессорные машины делятся на вакуумные (начальное давление ниже атмосферного), их еще называют вакуумными насосами; низкого давления (конечное давление газа менее 1.0 МПа), высокого ( конечное давление 1.0 – 100 Мпа) и сверхвысокого (конечное давление свыше 100 Мпа). По способу сжатия газа компрессорные машины подразделяются на две группы: объемные и динамические. В объемных компрессорах процесс сжатия газа происходит при периодическом изменении объема, занимаемого газом. В конструктивном отношении их подразделяют на поршневые и роторные. В динамических компрессорах процесс сжатия происходит под действием непрерывного создания ускорений в движущемся потоке газа. Конструктивно их делят на центробежные и осевые. Процессы сжатия газов. (Термодинамические основы). Конечное давление газа при сжатии зависит от условий теплообмена газа с окружающей средой. Теоретически возможны два предельных случая сжатия: 1) все выделяющееся при сжатии тепло полностью отводится и температура газа при сжатии остается неизменной – изотермический процесс; 2) теплообмен газа с окружающей средой полностью отсутствует и все выделяющееся при сжатии тепло затрачивается на повышение внутренней энергии газа, повышая его температуру – адиабатный процесс. В действительности сжатие газа лишь в большей или меньшей степени приближается к одному из этих теоретических процессов. При сжатии газа наряду с изменением его объема и давления происходит изменение температуры и одновременно часть выделяющегося тепла отводится в окружающую среду. Такой процесс сжатия называется политропным. Для идеальных газов, подчиняющихся уравнению состояния Менделеева-Клапейрона, Вышеперечисленные процессы описываются следующими уравнениями: - изотермический: - адиабатный: - политропный: где – удельный объем Найдем удельную работу сжатия газа в изотермическом процессе т.е. вся энергия, подводимая к системе в форме работы сжатия, должна отводиться от нее в форме тепла. Полагая работу сжатия положительной, определим её как Выразив р из уравнения Менделеева-Клапейрона и проинтегрировав (6.47) определим работу сжатия в изотермическом процессе:  (6.48) (6.48)или, использовав (6.42) и (6.43), получим  . (6.49) . (6.49)При адиабатном процессе, как это следует из первого закона термодинамики, вся работа сжатия идет на увеличение внутренней энергии системы Проинтегрировав при постоянной изохорной теплоемкости cV = const, получим Выразив Т2 и Т1 из уравнения (6.42), а также воспользовавшись (6.44), получим  (6.52) (6.52)или, учитывая, что для идеального газа  , , . (6.53) . (6.53)Выражение для работы сжатия газа при политропном процессе будет иметь аналогичный вид:  . (6.54) . (6.54)Проанализировав соотношения (6.49), (6.53) и (6.54) с учетом того, что показатель адиабаты для газов имеет величину около k = 1,3, а показатель политропы 1< m <k, можно сделать вывод, что наибольшая работа сжатия наблюдается в изотермическом процессе, а наименьшая – в адиабатном. При давлениях на выходе из компрессора более 10 Мпа следует пользоваться уравнением состояния реального газа где z – коэффициент сжимаемости. Теоретическая мощность Nт (Вт), затрачиваемая на сжатие газа компрессором, определяется по уравнению где G= 6.2.2. Объемные компрессоры Поршневые компрессоры делятся по числу всасываний и нагнетаний за один двойной ход поршня на компрессоры простого (одинарного) и двойного действия. За один двойной ход поршня компрессор простого действия производит одно всасывание и одно нагнетание, компрессор двойного действия – два всасывания и два нагнетания. Ступенью сжатия называется часть компрессорной машины, где газ сжимается до конечного или промежуточного (перед поступлением на следующую ступень) давления. По числу ступеней поршневые компрессоры подразделяются на одноступенчатые и многоступенчатые, которые, в свою очередь, могут быть горизонтальными и вертикальными. Принцип действия и теоретическая диаграмма работы поршневого компрессора. На рис. 6.26 изображен компрессор простого действия. Поршень 2 движется возвратно-поступательно в цилиндре 1, снабженном всасывающим 3 и нагнетательным 4 клапанами. Поршень плотно прилегает к тщательно обработанной внутренней поверхности цилиндра.  Рис. 6.26. Поршневой компрессор простого действия: 1 – цилиндр; 2 – поршень; 3, 4 – всасывающий и нагнетательный клапаны; 5 и 6 – патрубки для входа и выхода охлаждающей воды; 7 – рубашка Движение поршня осуществляется при помощи кривошипно-шатунного механизма, передающего энергию от двигателя. При движении поршня вправо газ при давлении р1 всасывается через клапан 3; при движении в обратную сторону газ сначала сжимается до требуемого давления р2, затем вытесняется через клапан 4 в нагнетательный газопровод. Для отвода теплоты сжатия газа вокруг наружной поверхности цилиндра устанавливается рубашка 7, в которую подается холодная вода (вход воды 5) и отводится нагретая вода (выход 6). На рис. 6.27 представлена теоретическая рабочая диаграмма для компрессора простого действия. При перемещении поршня от крайнего левого положения газ через открывшийся всасывающий клапан засасывается в цилиндр (линия 4-1). Когда поршень займет крайнее правое положение, пройденный поршнем объем V1 наполнится газом с давлением р1 и температурой Т1 (на диаграмме точка 1). При движении поршня влево всасывающий клапан закрывается и начинается сжатие газа (линия 1-2). Поршень будет находиться в положении 2, когда давление газа достигнет величины противодавления в нагнетательном газопроводе, равного р2. При этом откроется нагнетательный клапан и сжатый газ начнет выталкиваться при постоянном давлении р2 в нагнетательный трубопровод (линия 2-3). На диаграмме процесс сжатия изобразится кривой 1-2, а процесс нагнетания – прямой 2-3. Теоретическая работа, совершаемая поршневым компрессором за один цикл (два хода поршня) Ак, будет определяться как алгебраическая сумма работ всасывания (площадь 4-5-7-1), сжатия (площадь 1-2-6-7) и нагнетания (площадь 2-3-5-6), т.е. изображаться площадью 1-2-3-4, так как работа всасывания отрицательная в соответствии с (6.47) ибо величина dV при этом положительная. Поскольку предполагается, что процессы всасывания и нагнетания происходят при постоянном давлении, то соответствующие величины работы легко находятся из (6.47):  , (6.57) , (6.57) , (6.58) , (6.58)где М – масса газа, заполняющего объем компрессора V1. Величина теоретической работы компрессора зависит от условий, при которых происходит сжатие газа, что обусловливается различными значениями А1-2 , а также Анаг . При изотермическом процессе сжатия А1-2 определяется из (6.49) и равняется Ак,из (площадь 1-2-3-4), поскольку при Т=const,  (6.59) (6.59)Аналогичным образом для политропного процесса (площадь 1-2-3-4)  . (6.60) . (6.60)П  роанализировав соотношения (6.49), (6.59), (6.60) с учетом того, что показатель политропы 1<m<k, можно сделать вывод, что наименьшая работа затрачиваемая компрессором наблюдается в изотермическом процессе, а наибольшая – в адиабатном. На практике при работе компрессора показатель политропы может оказаться большим, чем роанализировав соотношения (6.49), (6.59), (6.60) с учетом того, что показатель политропы 1<m<k, можно сделать вывод, что наименьшая работа затрачиваемая компрессором наблюдается в изотермическом процессе, а наибольшая – в адиабатном. На практике при работе компрессора показатель политропы может оказаться большим, чем показатель адиабаты (m>k). Это объясняется выделением дополни-тельного тепла при трении движущихся деталей компрессора, гидравлическим сопротивлением и т.д. В этом случае работа, затрачиваемая компрессором при политропном процессе, будет больше, чем при адиабатном процессе (площадь 1- Рис. 6.26. Теоретическая рабочая диаграмма поршневого компрессора простого действия Действительная диаграмма работы поршневого компрессора. Производительность компрессора. Для определения производительности компрессора по его главным размерам (площадь поперечного сечения поршня F, ход поршня S) и числу оборотов вала n пользуются действительной рабочей диаграммой компрессора. Ее отличие от теоретической обусловлено главным образом тем, что не весь сжатый газ вытесняется из цилиндра в конце рабочего хода поршня. По конструктивным причинам в пространстве между рабочей плоскостью поршня и крышкой цилиндра, носящем название вредного пространства, всегда остается некоторое количество газа, сжатого до давления р2. Всасывание новой порции газа не начнется до тех пор, пока остаток сжатого газа не расширится до давления р1, а точнее, до р0 < р1, так как для открытия всасывающего клапана необходима некоторая разность давлений во всасывающем трубопроводе и цилиндре р1 – р0. Следовательно, всасывание газа будет происходить не на протяжении всего хода поршня S, а лишь на пути  Рис. 6.26. Действительная диаграмма поршневого компрессора простого действия Действительная диаграмма компрессора показана на рис. 6.28, где Таким образом, Для определения величины  . (6.63) . (6.63)Решив (6.63) относительно 0, получим  . (6.64) . (6.64)Из выражения (6.64) следует, что объемный к.п.д. падает с увеличением объема вредного пространства и с ростом степени сжатия р2/р1 . По этой причине стремятся при проектировании компрессоров к возможному уменьшению величины 0; на практике 0 = 0,03 Уменьшение 0 c ростом степени сжатия, как это следует из (6.64), имеет предел, называемый пределом сжатия, при котором 0 становится равным нулю (S1=0). На диаграмме (рис. 6.28) давления р1, р2 соответствуют давлениям во всасывающем и нагнетательном трубопроводах, а р0 Действительная рабочая диаграмма компрессора, получаемая при помощи индикатора – индикаторная диаграмма (рис. 6.28), отличается от теоретической также характером линий всасывания и нагнетания. Это вызвано, во-первых, тем, что сопротивления клапанов изменяются на протяжении хода поршня в связи с изменением его скорости и должны быть максимальными во время их открытия (выступы в начале рассматриваемых линий). Во-вторых, клапаны не открываются мгновенно, поэтому на индикаторной диаграмме отсутствуют резко выраженные пересечения всех линий. Следует учитывать, что реальная производительность компрессора где Многоступенчатое сжатие газа в поршневых компрессорах. Из выражения (6.64) следует, что объемный к.п.д. одноступенчатого компрессора 0 падает с увеличением степени сжатия газа р2/р1 и относительного объема вредного пространства По указанным причинам для достижения степеней сжатия газов выше 4 4 На рис. 6.29. представлена схема трехступенчатого компрессора с цилиндрами двойного действия. Исходный газ с температурой  Рис. 6.29. Схема трехступенчатого компрессора с цилиндрами двойного действия:1 – трубопровод; 2 и 3 – холодильники; 4 – маховик На валу поршневого компрессора устанавливается массивный маховик 4, который обеспечивает необходимую равномерность его вращения за счет действия инерционных сил. Н  а рис. 6.30. приведена теоретическая р а рис. 6.30. приведена теоретическая р Рис .6.30. Теоретическая рабочая диаграмма трех-ступенчатого компрессора. Температуры газа, но также существенное уменьшение расхода работы на сжатие. При сжатии газа в одной ступени (без промежуточного охлаждения) процесс протекал бы по кривой А-В-Н, а не по ломаной линии A-B-C-D-E-G. Следовательно, экономия работы в случае многоступенчатого сжатия газа с промежуточным его охлаждением эквивалентна заштрихованной площади B-C-D-E-G-H. Расход энергии на сжатие газа в поршневых компрессорах. Работа трения поршня о цилиндр, штока в сальниках, вала в подшипниках и т.д. учитывается механическим к.п.д. компрессора  . (6.65) . (6.65)Частота вращения вала поршневого компрессора обычно не превышает 200 об/мин, поэтому при использовании электродвигателя требуется промежуточная передача, к.п.д. которой обозначим через Полная мощность компрессорной установки будет:  . (6.67) . (6.67)Роторные компрессоры. Отличительной чертой роторных (ротационных) компрессоров является наличие в качестве рабочего органа вращающегося ротора различных конструкций. Ниже будут рассмотрены три типа роторных компрессоров. Пластинчатые компрессоры. На рис. 6.31 изображен пластинчатый компрессор.  Рис. 6.31. Пластинчатый компрессор: 1 – корпус; 2 – ротор; 3 – пластины; 4 – прорези; 5 – межпластинчатые камеры; 6 – всасывающий патрубок; 7 – нагнетательный патрубок Работает компрессор следующим образом. В корпусе 1 вращается ротор 2, эксцентрично расположенный относительно внутренней поверхности корпуса. Пластины 3 свободно перемещаются в прорезях ротора 4, при его вращении выбрасываются из прорезей центробежной силой и плотно прижимаются к внутренней поверхности корпуса. Между ротором и внутренней поверхностью корпуса имеется серповидное пространство. Пластины делят серповидное пространство на замкнутые межпластинчатые камеры 5, объемы которых в направлении вращения с одной стороны расширяются, а с другой – уменьшаются. Газ, входящий по всасывающему патрубку 6 в расширяющиеся камеры, сжимается при вращении ротора в камерах с уменьшающимся объемом и поступает в нагнетательный патрубок 7. Зазор между ротором и внутренней поверхностью корпуса в нижней части образует вредное пространство. Таким образом, пластинчатый компрессор работает по принципу поршневого компрессора: газ сжимается в результате уменьшения рабочего объема межпластинчатой камеры. Достигаемая на практике степень сжатия газа обычно равна 3  Водокольцевые компрессоры. Устройство водокольцевого (мокрого) компрессора и соответствующие обозначения приведены на рис. 6.32. В водокольцевом компрессоре лопасти 3 жестко соединены с ротором 2 и одинаковы по длине. Перед пуском компрессор примерно на половину заливают водой. При вращении ротора вода под действием центробежной силы отбрасывается к периферии и образует вращающееся водяное кольцо 4, которое несколько толще в зоне всасывания и тоньше в зоне нагнетания из-за Рис. 6.32. Водокольцевой компрессор: 1 – цилиндрический корпус; 2 – ротор; 3 – лопасти; 4 – жидкостное кольцо; 5 – всасывающий патрубок; 6 – нагнетательный патрубок; – эксцентриситет между центрами окружностей ротора и корпуса разности давлений в этих зонах. Между лопастями ротора и водяным кольцом образуются ячейки, объем которых за время первой половины оборота ротора увеличивается, а за время второй половины – уменьшается. Газ засасывается через патрубок 5, а сжатый газ выходит через патрубок 6. Сжатие газа происходит в ячейках Б, В, Г, Д благодаря уменьшению их объема. Ячейка А относится к зоне всасывания. Таким образом, по принципу действия водокольцевой компрессор аналогичен пластинчатому, но роль корпуса и прорезей здесь выполняет жидкостное кольцо. Давление, которое создает водокольцевой компрессор, невелико. Поэтому его используют как газодувку. Компрессор с двумя вращающимися поршнями. Устройство компрессора показано на рис. 6.33. Р  ис. 6.33. Компрессор с двумя вращающимися поршнями: 1 – корпус; 2 – поршень; 3 – всасывающий патрубок; 4 – нагнетательный патрубок ис. 6.33. Компрессор с двумя вращающимися поршнями: 1 – корпус; 2 – поршень; 3 – всасывающий патрубок; 4 – нагнетательный патрубокВ корпусе 1 на двух параллельных валах вращаются два поршня 2. Один из них приводится во вращение электродвигателем, второй связан с первым зубчатой передачей, передаточное число которой равно единице. При вращении поршни плотно прилегают один к другому и к стенкам корпуса, образуя две разобщенные камеры: в одной из них происходит всасывание, в другой – нагнетание. Газ поступает через всасывающий патрубок 3 и перемещается поршнями по периферии корпуса. При поступлении в нагнетательный патрубок 4 газ сжимается и выталкивается в напорный трубопровод. |