Вакуумные насосы. Лабораторная работа 2 Изучение вакуумных насосов и исследование их характеристик Цель работы

Скачать 430.5 Kb. Скачать 430.5 Kb.

|

|

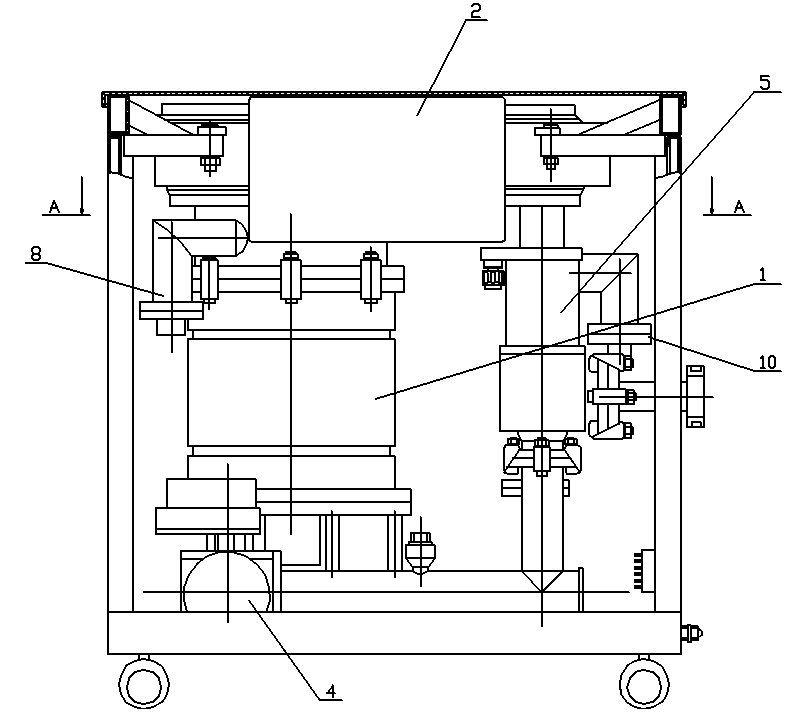

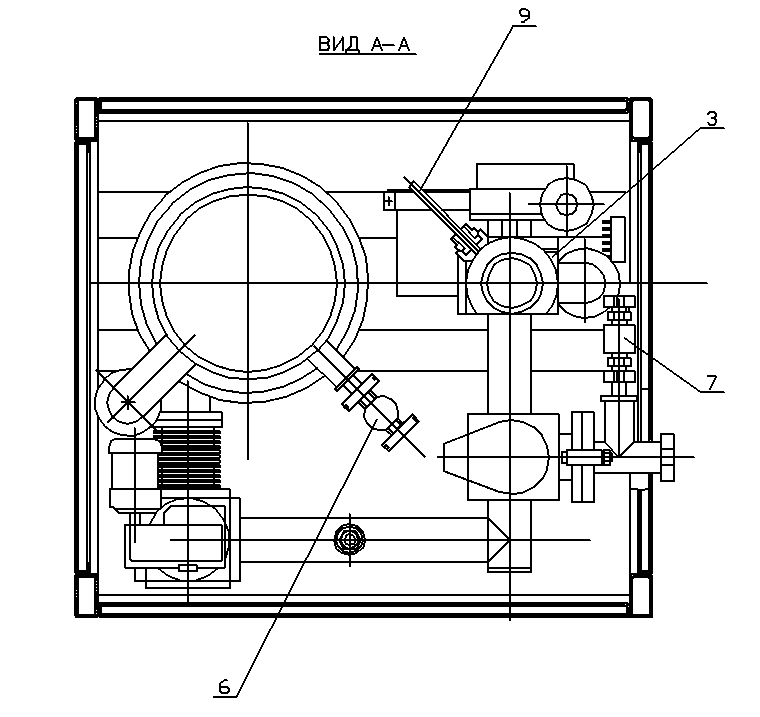

Лабораторная работа № 2 Изучение вакуумных насосов и исследование их характеристик Цель работы: 1) ознакомиться с назначением, конструкцией, принципом действия и характеристиками вакуумных насосов различных типов; 2) изучить методики измерения быстроты откачки насосов; 3) изучить конструкцию и измерить характеристики исследуемого насоса. Продолжительность работы - 4 ч. Теоретические сведенияЛюбой вакуумный насос характеризуется рядом основных параметров, таких как наибольшее давление запуска, наибольшее выпускное давление, наибольшее рабочее давление, предельное остаточное давление, быстрота действия и производительность насоса. Наибольшим давлением запуска называется наибольшее давление на входе вакуумного насоса, при котором насос может начать работу. По этому параметру все насосы могут быть разделены на две группы: запускаемые с атмосферного давления и требующие для своего запуска предварительного разрежения. Наибольшее выпускное давление - это наибольшее давление на выходе вакуумного насоса, при котором насос еще может осуществлять откачку. Наибольшим рабочим давлением называется наибольшее давление на входе насоса, при котором насос длительное время сохраняет номинальную быстроту действия. Предельное остаточное давление - это наименьшее давление, которое может быть достигнуто с помощью данного насоса. Быстрота действия вакуумного насоса определяется объемом газа, откачиваемым в единицу времени через входной патрубок насоса при данном давлении. Производительностью вакуумного насоса называется расход газа через входной патрубок насоса при данном давлении. Производительность характеризуется количеством газа, удаляемым насосом в единицу времени при определенном впускном давлении. Единица производительности - Па.м3/с. Вращательные насосы с масляным уплотнениемВращательные насосы с масляным уплотнением предназначены для удаления основного объема газа из откачиваемого объема и создания разрежения порядка 1 - 0,1 Па. Обычно такие насосы используются в качестве вспомогательных, создающих разрежение, необходимое для обеспечения нормальной работы высоковакуумных насосов. Самостоятельное применение они находят в тех случаях, когда для откачки объемов не требуется высокий вакуум. Принцип действия вращательных насосов с масляным уплотнением основан на механическом сжатии и выталкивании газа, заполняющего рабочую камеру, движущимися частями насоса. В процессе работы насоса объем его рабочей камеры непрерывно изменяется, то увеличиваясь, то уменьшаясь. В момент своего наибольшего уменьшения камера соединяется с впускным патрубком насоса. При последующем увеличении объема рабочей камеры в нее через впускной патрубок засасывается откачиваемый газ. Газ поступает в рабочую камеру до тех пор, пока последняя не достигнет своего наибольшего объема и не разъединится с впускным патрубком. Затем рабочий объем камеры начинает уменьшаться. При этом происходит сжатие газа до давления, при котором открывается выпускной клапан, после чего газ выходит из насоса. Далее цикл повторяется. Существует три основных типа вращательных насосов с масляным уплотнением: - пластинчато-роторные; - пластинчато-статорные; - золотниковые (плунжерные). Пластинчато-роторный насос состоит из двух цилиндрических деталей: статора и ротора (рис. 1.1). Статор насоса представляет собой полый цилиндр, внутри которого вращается ротор с двумя подвижными пластинами. Пластины свободно входят в паз ротора и плотно прижимаются своими концами к поверхности статора под действием распорной пружины, образуя между ротором и статором камеру всасывания и камеру сжатия. Объем этих камер непрерывно изменяется при вращении ротора. Когда объем камеры всасывания увеличивается, газ засасывается в нее через впускной патрубок, одновременно объем камеры сжатия уменьшается, газ выбрасывается через выпускной патрубок.  Рис. 1.1. - Схема пластинчато-роторного насоса: I - камера всасывания; II - промежуточная камера; Ш - камера сжатия; 1 - статор; 2 - ротор; 3 - пластины ротора; 4 - распорная пружина; 5 - выпускной клапан; 6 - выпускной патрубок; 7 - впускной патрубок; 8 - уровень масла. По мере вращения ротора откачиваемый газ проходит следующий путь: сначала он поступает в камеру всасывания, затем оказывается в промежуточной камере и, наконец, попадает в камеру сжатия. Газ, оставшийся между пластинами ротора в промежуточной камере, при вращении ротора будет переноситься без потерь в камеру сжатия, если пластины достаточно хорошо притерты к поверхности статора. Нежелательно проникновение газа из камеры сжатия в камеру всасывания в месте соприкосновения ротора со статором из-за возникающей здесь большой разности давлений. Следует, однако, отметить, что незначительное проникновение газа в камеру всасывания в месте соприкосновения ротора со статором практически неизбежно из-за наличия «вредного пространства», образующегося правее выпускного отверстия вследствие различия радиусов кривизны поверхностей ротора и статора. Для смазки трущихся поверхностей и повышения герметичности в местах их соприкосновения корпус насоса помещается в бак с вакуумным маслом. Масло играет также роль охлаждающей жидкости. Пластинчато-статорный насос. Конструкция и принцип действия пластинчато-статорного насоса (рис. 1.2) в общих чертах аналогичны конструкции и принципу действия пластинчато-роторного насоса.  Рис. 1.2. - Схема пластинчато-статорного насоса: I - камера всасывания; II - камера сжатия; 1 - статор; 2 - ротор; 3 - ось вращения; 4 - подвижная пластина; 5 - прижимной рычаг. Статор представляет собой полый цилиндр, внутри которого эксцентрично вращается цилиндрический ротор, имеющий постоянную поверхность соприкосновения с внутренней поверхностью статора. Камера всасывания отделена от камеры сжатия подвижной пластиной, которая плотно прижимается к поверхности ротора с помощью рычага. Выброс откачиваемого газа происходит через выпускной клапан. Ротор имеет внутреннюю полость для уменьшения веса и совмещения центра тяжести с осью вращения, чтобы избежать сильных биений. Благодаря меньшему числу мест соприкосновения вращающихся деталей и меньшему объему «вредного пространства» пластинчато-статорные насосы позволяют получать лучшее предельное остаточное давление, чем пластинчато-роторные насосы. Обычно пластинчато-статорные насосы изготовляют двухступенчатыми. Для смазки трущихся поверхностей и повышения герметичности в местах их соприкосновения корпус пластинчато-статорного насоса так же, как и корпус пластинчато-роторного насоса, помещают в бак с вакуумным маслом. Золотниковый (плунжерный) насос используется для откачки больших объемов и имеет более высокую быстроту действия по сравнению с пластинчато-роторным и пластинчато-статорным насосами. Золотниковый насос представляет собой комбинацию поршневого насоса с пластинчато-статорным насосом. Основной его деталью является плунжер, состоящий из прямоугольного патрубка и цилиндрической обоймы. Обойма насажена на ротор-эксцентрик, а патрубок закреплен в золотнике (шаровом шарнире), который обеспечивает свободное качание и движение плунжера вверх и вниз при вращении ротора-эксцентрика (рис. 1.3).  Рис. 1.3. - Схема золотникового (плунжерного) насоса на начальном и конечном (а) и промежуточном (б) этапах работы: I - камера всасывания; II - камера сжатия; 1 - золотник; 2 - плунжер; 3 - ротор; 4 - выпускной клапан. При движении плунжера вниз газ засасывается в камеру всасывания через боковое отверстие патрубка плунжера, открываемое золотником при некотором положении плунжера. Одновременно газ, находящийся в камере сжатия, сжимается и через выпускной клапан выбрасывается в атмосферу. При вращении ротора-эксцентрика обойма плунжера катится в корпусе с некоторым скольжением, что уменьшает трение поверхностей и нагрев масла. Золотниковые насосы не нуждаются в эффективном охлаждении, поэтому бак с маслом отсутствует. Для смазки трущихся поверхностей и обеспечения герметичности в местах их соприкосновения масло подается в небольших количествах по трубкам в рабочее пространство и к сальникам вала насоса. Большая быстрота действия золотникового насоса обеспечивается предварительным засасыванием газа патрубком плунжера, имеющим значительную площадь впускного отверстия, что улучшает заполнение газом камеры всасывания. Откачка паров вращательными насосамиОбычные вращательные насосы с масляным уплотнением не пригодны для откачки паров и парогазовых смесей. У большинства вращательных насосов коэффициент сжатия, т.е. отношение максимального объема камеры насоса в момент начала сжатия к ее минимальному объему в момент открывания выпускного клапана, достигает значения 700. В результате такого сжатия водяные пары даже при небольшом парциальном давлении в разреженном объеме конденсируются в воду, которая остается в насосе. Многократное повторение процесса сжатия приводит к насыщению вакуумного масла водой. Вода, смешиваясь с маслом, образует эмульсию, проникает в камеру всасывания и, испаряясь, снова попадает в откачиваемый объем. Вследствие этого эффективность откачки резко снижается, а остаточное давление в откачиваемом объеме возрастает. Для предотвращения конденсации паров при их сжатии в процессе откачки вращательные насосы снабжаются специальными устройствами, с помощью которых в определенный момент времени в камеру всасывания впускается сухой воздух - балластный газ. Объем балластного газа подбирается таким образом, чтобы давление в камере сжатия, достаточное для открывания выпускного клапана, достигалось до того момента, когда парциальное давление паров станет равным давлению насыщения. Усовершенствованные вращательные насосы, приспособленные для откачки паров и парогазовых смесей, носят название газобалластных насосов. Быстрота откачки системы и быстрота действия насосаВ связи с различной быстротой снижения давления в откачиваемой системе и давления у входа в насос различают понятия «быстрота откачки системы» и «быстрота действия насоса». Быстрота откачки системы определяется объемом газа, поступающим в единицу времени из системы в трубопровод при заданном давлении в откачиваемой системе: Sc= dVc/dt , где Sc - быстрота откачки системы; Vc - объем системы; t - время откачки газа. Быстрота действия насоса характеризуется объемом газа, поступающим в работающий насос в единицу времени при определенном впускном давлении: Sн= dVн /dt , где Sн - быстрота действия насоса; Vн- объем газа в насосе. Объем газа, проходящий в единицу времени через поперечное сечение вакуумного трубопровода, называется потоком газа. Если давление в определенном месте вакуумного трубопровода равно р , а быстрота откачки в этом же месте равна S, то поток газа Q в рассматриваемом месте трубопровода будет равен Q = рS . Точно так же поток газа у входа в насос, который иначе называется производительностью насоса Qн при данном впускном давлении, будет равен Qн= рн Sн . Падение давления в вакуумном трубопроводе, т.е. движущая разность давлений (р1– р2) возникает из-за того, что трубопровод оказывает сопротивление потоку газа. Это сопротивление можно сравнить с сопротивлением проводника электрическому току и аналогично закону Ома записать: Qн= (р1– р2) /W = U (р1– р2) , где W - сопротивление трубопровода потоку газа; U - проводимость трубопровода. Отсюда следует, что проводимость вакуумного трубопровода (или любого другого элемента вакуумной системы) можно рассматривать как отношение потока газа, проходящего через трубопровод, к разности давлений на его концах: U = Q / (р1– р2) . (1) При последовательном соединении трубопроводов имеем зависимость а при параллельном соединении трубопроводов - где Ui - проводимость i-гo элемента системы; n - количество элементов. Аналогия закону Ома справедлива лишь при условии, что подобно электрическому току в проводнике поток газа Q имеет постоянное значение для любого сечения неразветвленного трубопровода, включая и его концы: р1Sc= U (p1– p2) = p2Sн = Q. (2) Из уравнения (2) имеем: Вычитая из выражения (3) выражение (4) и проводя простые преобразования, получаем для любого места вакуумной системы Уравнение (5) связывает основные параметры вакуумной системы и называется основным уравнением вакуумной техники. Проводимость трубопровода при вязкостном режиме течения газа рассчитывается по формуле где d и b - диаметр и длина трубопровода, м. Измерение быстроты откачки методом постоянного объемаМетод постоянного объема применяется для нахождения небольшой быстроты откачки. Если пренебречь натеканием и газоотделением, то поток газа определяется как Q = pS = Vdp /dt , откуда быстрота откачки равна где pi и pi+1 - значения давления, разделенные интервалом времени Δt; V - объем рабочей камеры. Метод постоянного объема не предполагает постоянства быстроты откачки S, т.е. можно измерить меняющуюся быстроту откачки при любом давлении. При небольшом диапазоне давлений pi и pi+1 и малом интервале времени Δt величина S может быть рассчитана по формуле Быстрота откачки может быть определена графически из зависимости lg p = f(t) по тангенсу угла наклона касательной в данной точке р : S = 2,3 V tgα. Измерение быстроты откачки методом постоянного давленияДля измерения быстроты откачки системы и насоса дозирование и измерение потока газа, проходящего через вакуумную систему, осуществляют с помощью бюретки. Измерение быстроты откачки ДПМН производится на вакуумной установке, которая использовалась при исследовании характеристик форвакуумного насоса (схема установки представлена на рис. 1.4). Напуск газа в вакуумную систему осуществляется с помощью натекателя, соединенного шлангом с верхним концом бюретки. К верхнему концу бюретки припаивается трехходовой стеклянный кран, соединяющий бюретку с атмосферой. Нижний конец бюретки погружен в стакан с вакуумным маслом. С помощью натекателя устанавливают необходимое давление р в вакуумной системе. При закрытии трехходового крана масло в бюретке начинает подниматься. По скорости поднятия масла в бюретке определяют количество вытесненного из бюретки воздуха ∆(pV). Поток газа рассчитывается по формуле Q = ∆(pV) / t = (V0 ∆p + pа ∆V + ∆p ∆V ) / t, (2.1) где t - время поднятия масла в бюретке, с; V0- начальный объем бюретки и соединительного шланга до натекателя, м3; pа- атмосферное давление для данной местности, Па; ∆V - объем одного градуированного деления бюретки, м3; ∆p - изменение давления газа в бюретке, равное давлению масла, поднявшегося за время t, Па. Величина ∆p определяется как где ρм/ρрт - отношение плотности масла к плотности ртути, равное 0,0587; n - число делений градуированной части бюретки; z - длина градуированной части бюретки. Так как произведение (∆p∆V)в выражении (2.1) мало по сравнению с двумя первыми его слагаемыми, то им можно пренебречь. Тогда получим Q = (V0 ∆p + pа ∆V) / t, или S = Q / p = kбh /t p, (2.3) где h - высота поднятия масла в бюретке (число больших делений) за время t при давлении в камере p ; kб- коэффициент бюретки, определяемый по формуле kб= Оборудование и приборыДля выполнения работы используются следующие приборы и оборудование: вакуумная лабораторная установка (рис. 1.4.); откачной блок (рис. 1.5); 2) система измерения быстроты откачки; 3) вакуумметры; 4) манометрические преобразователи; 5) секундомер. Лабораторное задание1. Законспектировать теоретическую часть лабораторной работы. 2. Изучить конструкцию, принцип работы и особенности вакуумных насосов различных типов. 3. Изучить конструкцию, принцип работы и особенности исследуемого вакуумного насоса и зарисовать его схему. 4. Экспериментально определить быстроту откачки выбранным методом. 5. Экспериментально определить время откачки системы. 6. Оформить отчет по работе.     Рисунок 1.5. - Общий вид откачного блока. 1 – насос турбомолекулярный 01 АБ-1500-004; 2 – затвор вакуумный ЗЭПМ-250; 3 – клапан КЭУн-63 №1; 4 – клапан КЭУн-63 №2; 5 – клапан угловой КВУМ-63л; 6 – натекатель НМБ-1; 7 - клапан напускной КМПН-10; 8 – преобразователь манометрический МИ-27; 9 – преобразователь манометрический ПМТ 6-3; 10 – преобразователь манометрический ПММ-32-1. Методика выполнения работыПорядок измерения быстроты откачки методом постоянного объемаРекомендуется следующий порядок измерения быстроты откачки методом постоянного объема. 1. Включить вакуумметры, прогреть их в течение 5 - 7 мин. 2. Проверить, закрыты ли клапаны 4, затвор 6 и натекатель 8 (см. рис. 1.4). 3. Замерить размеры камеры 7 и рассчитать ее объем. 4. Включить насос. 5. Открыть клапан, соединяющий камеру с насосом, и одновременно включить секундомер. 6. По вакуумметрам снять показания давления в камере и у входа в насос с помощью манометров 5, одновременно записывая время, до достижения предельного остаточного давления. С помощью градуировочных графиков перевести показания вакуумметров в размерность давления (Па). 7. Построить зависимости pк = f(t) и pн = f(t). 8. Построить зависимости lg pк = f(t) и lg pн = f(t). 9. Рассчитать скорости откачки камеры и насоса Sк и Sнпо графикам lg p = f(t). 10. Построить зависимости Sк = f(p) и Sн = f(p) . Результаты измерений занести в форму табл. 1.1. Форма таблицы 1.1 Результаты измерения быстроты откачки методом постоянного объема

Порядок измерения быстроты откачки методом постоянного давленияРекомендуется следующий порядок измерения быстроты откачки методом постоянного давления. 1. До начала измерений проверить, открыт ли трехходовой кран 9 (бюретка соединена с атмосферой) и закрыт ли натекатель 8 (см. рис. 1.4). 2. После достижения предельного остаточного давления установить в камере необходимое давление, медленно открывая натекатель, контролируя давление по вакуумметрам. 3. Соединить бюретку с системой. 4. С помощью секундомера замерить время поднятия масла на число делений, удобных для вычисления быстроты откачки. 5. Одновременно с измерением времени поднятия масла контролировать давление в насосе и камере. В случае неустойчивых показаний допускается усреднение получаемых значений из трех - пяти отсчетов. 6. Изменить давление в камере и повторить измерения. 7. Рассчитать скорость откачки камеры и насоса и построить зависимости Sк = f(p) и Sн = f(p). 8. Результаты измерений занести в форму табл. 1.2. Форма таблицы 1.2 Результаты измерения быстроты откачки методом постоянного давления

Требования к отчету Отчет должен содержать: 1) краткий конспект теоретической части работы; 2) результаты измерений, занесенные в таблицу (формы табл. 1.1 и 1.2); 3) вычерченные на миллиметровой бумаге зависимости S = f(p), найденные методом постоянного объема и/или методом постоянного давления; 4) вычерченные на миллиметровой бумаге зависимости U = f(p); 5) выводы по результатам работы. Контрольные вопросы1. Какие типы вращательных насосов вы знаете? Каковы их основные конструктивные различия? 2. Какое предельное остаточное давление достигается с помощью вращательных насосов и чем оно ограничено? 3. Каковы основные причины неисправной работы вращательных насосов? 4. Каким требованиям должно удовлетворять масло, применяемое во вращательных насосах? 5. Какие требования предъявляются к металлам, из которых изготавливаются вакуумные насосы? 6. Что такое «вредное пространство»? Какова его роль в процессе откачки? 7. Какова проводимость трубопроводов при параллельном и последовательном соединениях? 8. Назовите причины повышения предельного остаточного давления в вакуумных системах. 9. Дайте определения основных характеристик вакуумных насосов. 10. Какие методы измерения скорости откачки вы знаете? 11. Перечислите возможные причины, влияющие на точность определения скорости откачки насоса методом постоянного объема. 12. Перечислите возможные причины, влияющие на точность определения скорости откачки насоса методом постоянного давления. Литература Розанов Л.Н. Вакуумная техника: Учебник для вузов по спец. «Вакуумная техника» 3-е изд. – М.: Высшая школа, 2007. Сырчин В.К., Назаров Г.В., Ануфриенко В.В. Лабораторный практикум по курсу «Техпроцессы и оборудование микроэлектроники». Часть 2. – М.: МИЭТ, 2002. | ||||||||||||||||||||||||||||||||||||||||||||||