Гл. 6 Гидравлические машины. Перемещение жидкостей. Сжатие и перемещение газов

Скачать 7.58 Mb. Скачать 7.58 Mb.

|

|

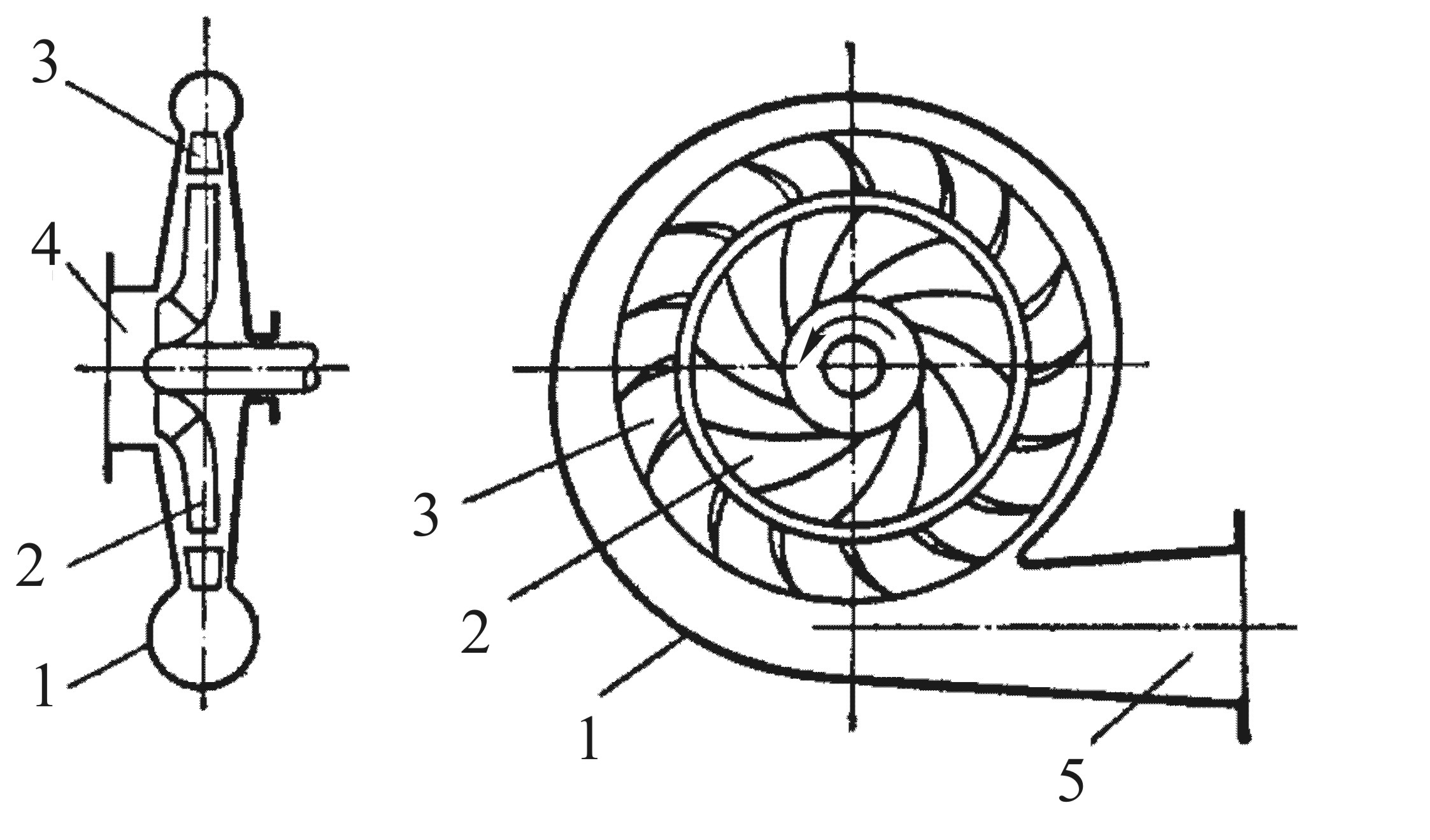

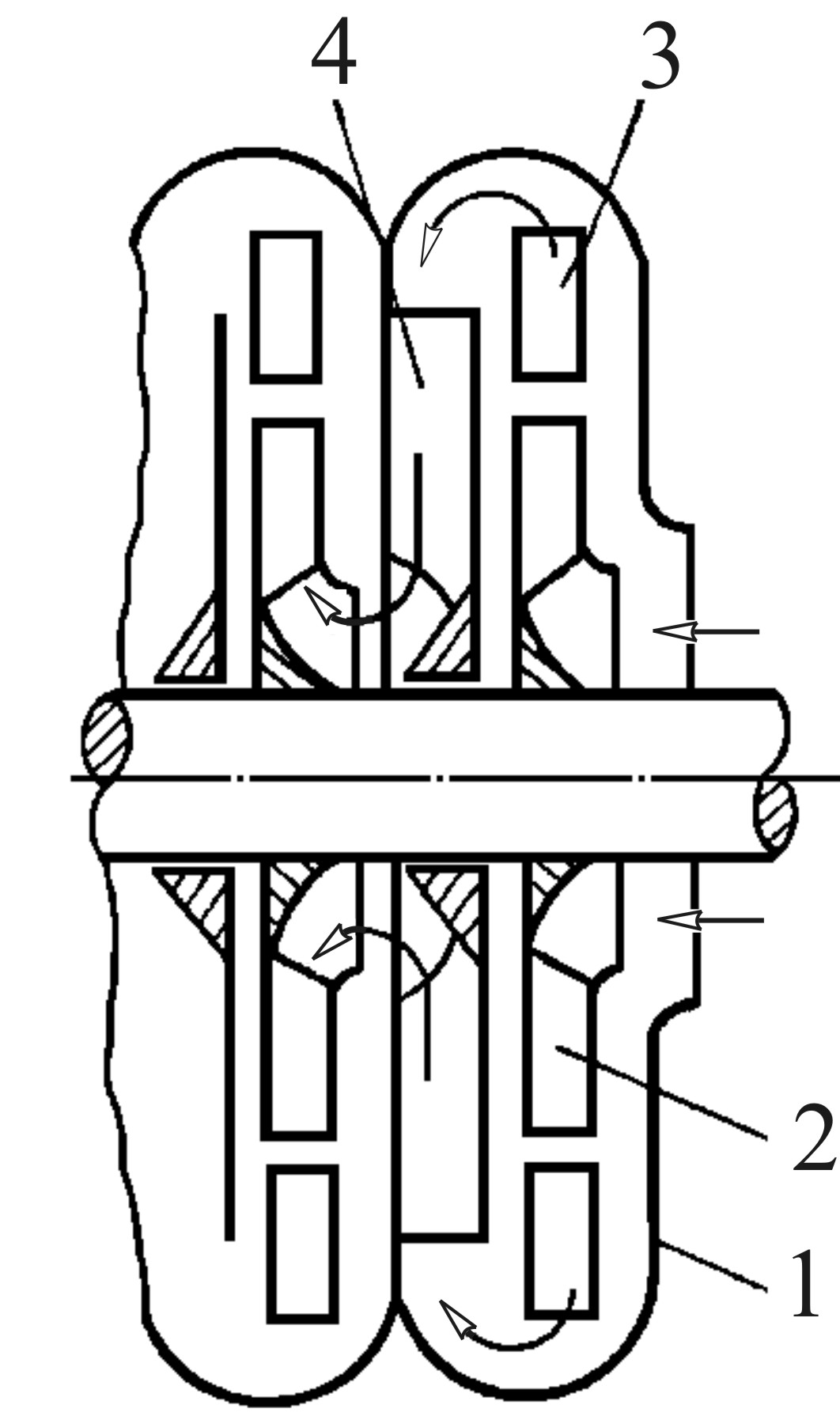

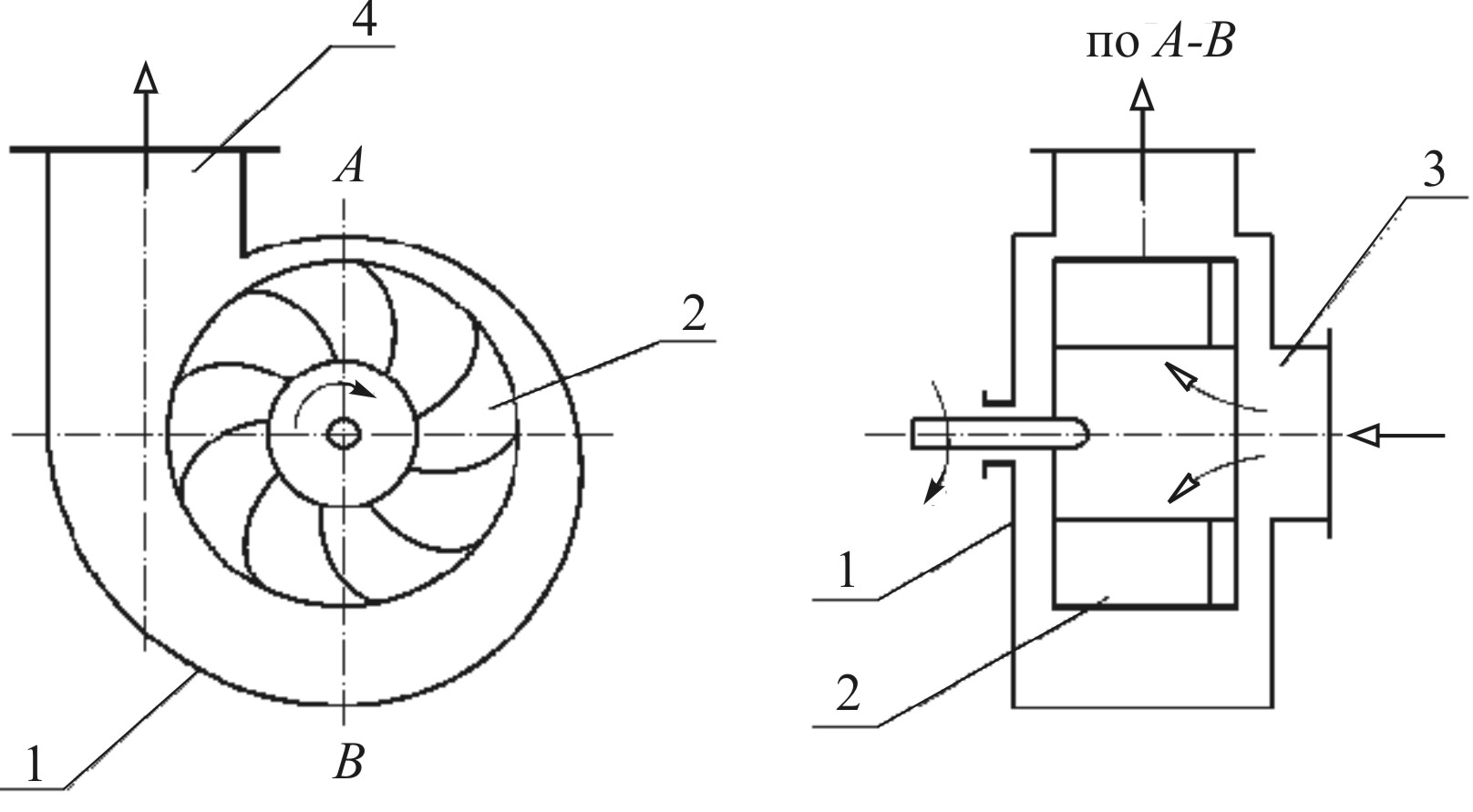

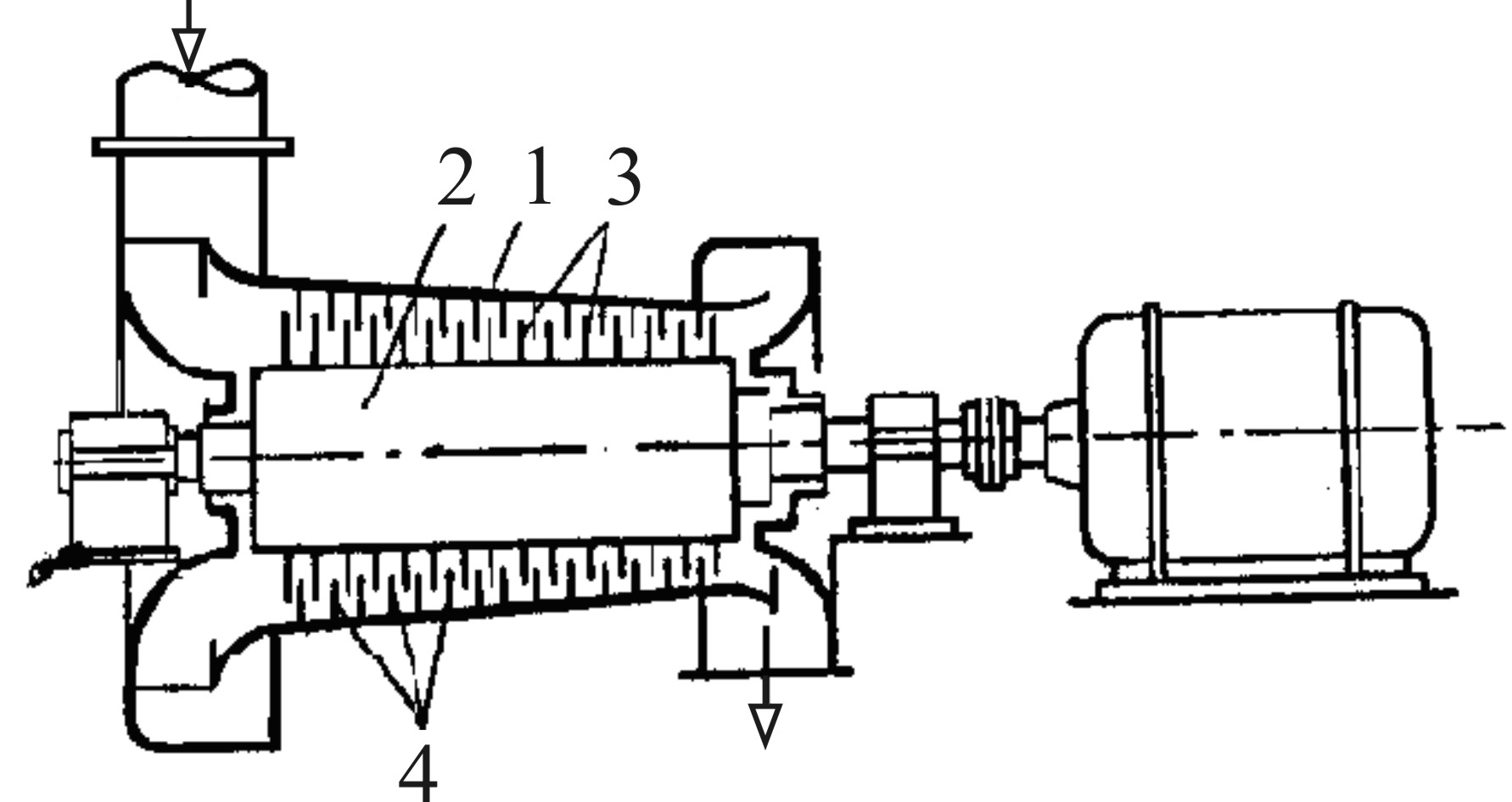

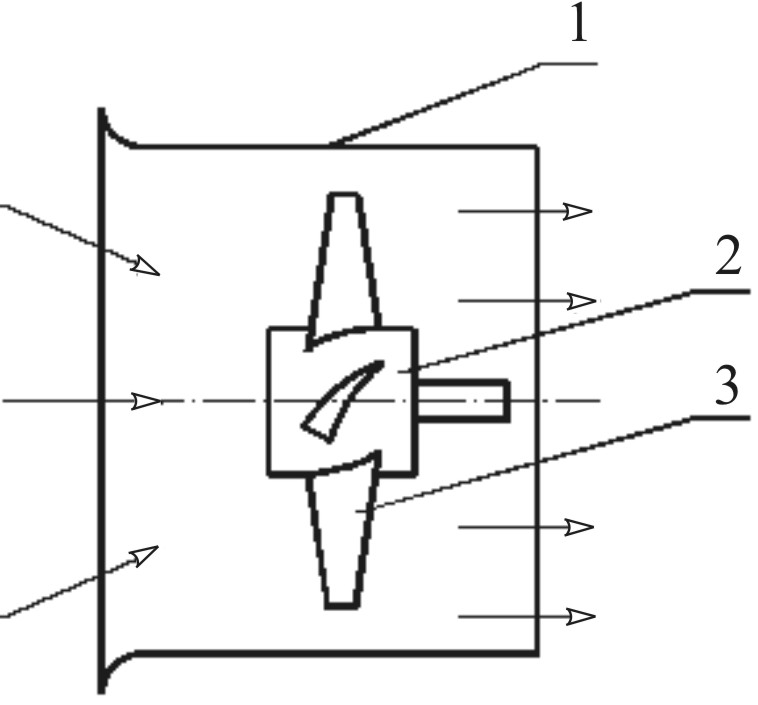

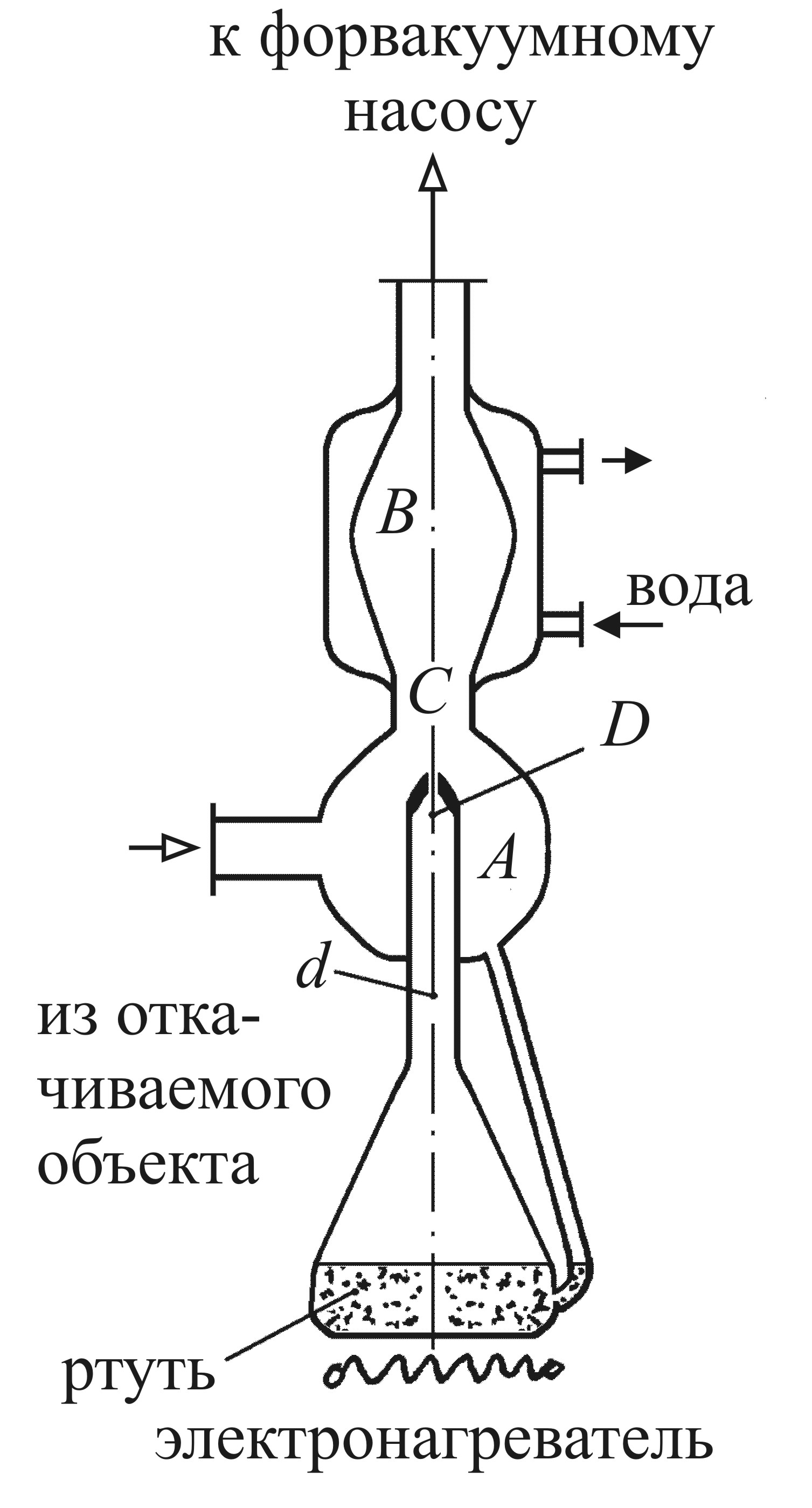

6.2.3. Динамические компрессоры Центробежные компрессоры. Центробежные компрессоры по принципу действия аналогичны центробежным насосам. Они имеют одно или несколько лопастных колес, при вращении которых развивается центробежная сила, сообщающая газу кинетическую энергию, преобразующуюся затем в энергию давления. В данном случае рабочим телом, в отличие от центробежных насосов, является газ, сжатие которого сопровождается уменьшением объема. По величине создаваемого избыточного давления центробежные компрессоры носят следующие наименования: -турбокомпрессоры – рабочее давление более 0,3 МПа; -турбогазодувки – от 0,01 до 0,3 Мпа; -вентиляторы – до 0,01 Мпа. Турбогазодувки отличаются от турбокомпрессоров числом рабочих колес (ступеней сжатия): первые имеют 1 – 4, а вторые до 16 и более. Турбогазодувки и турбокомпрессоры. Одноступенчатая турбогазодувка показана на рис. 6.34.  Рис. 6.34. Одноступенчатая турбогазодувка: 1 – корпус; 2 – рабочее колесо; 3 – направляющий аппарат; 4 – всасывающий патрубок; 5 – нагнетательный патрубок Работает турбогазодувка следующим образом. В спиралевидном корпусе 1 вращается рабочее колесо 2 с лопастями внутри направляющего аппарата 3, в котором происходит преобразование кинетической энергии газа в потенциальную энергию давления. Направляющий аппарат представляет собой два кольцевых диска, соединенных между собой лопатками с наклоном, противоположным наклону лопастей рабочего колеса. Многоступенчатая турбогазодувка изображена на рис. 6.35. Р  ис. 6.35. Многоступенчатая турбогазодувка: 1 – корпус; 2 – рабочее колесо; 3 – направляющий аппарат; 4 – обратный канал ис. 6.35. Многоступенчатая турбогазодувка: 1 – корпус; 2 – рабочее колесо; 3 – направляющий аппарат; 4 – обратный каналРаботает она следующим образом. Газ, пройдя через первое колесо 2 и направляющий аппарат 3, с более высоким давлением поступает через обратный канал 4 на следующее рабочее колесо. Диаметры рабочих колес турбогазодувки постоянны, но ширину их с учетом изменения объема газа при сжатии уменьшают в направлении от первого колеса к последнему. Таким путем достигается возможность сжатия газа в каждой последующей ступени без изменения скорости вращения и формы лопастей рабочих колес. Степень сжатия в турбогазодувках не превышает 3, поэтому в турбогазодувках сжимаемый газ между ступенями не охлаждают. Для получения более высоких степеней сжатия, чем в турбогазодувках, применяют турбокомпрессоры, по устройству аналогичные турбогазодувкам, но имеющие значительно большее число рабочих колес. В турбокомпрессорах по мере перехода к ступеням более высокого давления уменьшается не только ширина, но и диаметр рабочих колес. В связи с значительной степенью сжатия газа в турбокомпрессорах и соответствующим увеличением температуры газа производят его охлаждение, которое осуществляют путем подачи холодной воды в специальные каналы внутри корпуса, либо в выносных промежуточных холодильниках. Давление нагнетания в турбокомпрессорах достигает 2,5 Центробежные вентиляторы. Центробежные вентиляторы условно делятся по величине избыточного давления на вентиляторы низкого давления (р < 103 Па); среднего давления (р=103 (р= 3103 На рис. 6.36 изображен вентилятор низкого давления. В спиралеобразном корпусе 1 вентилятора вращается рабочее колесо 2 с большим числом лопаток. Отношение ширины лопатки к ее длине зависит от развиваемого давления и является наименьшим для вентиляторов высокого давления. Газ поступает по оси вентилятора через патрубок 3 и удаляется из корпуса вентилятора через нагнетательный патрубок 4. Лопатки вентилятора обычно выполняют загнутыми вперед (угол  Рис. 6.36. Центробежный вентилятор низкого давления: 1 – корпус; 2 – рабочее колесо; 3, 4 – всасывающий и нагнетательный патрубки Рабочие колеса вентиляторов низкого и среднего давления, обладающих большими производительностями, имеют относительно большую ширину. Для того чтобы обеспечить прочность и жесткость широких колес, окружная скорость их ограничивается (не более 30 – 50 м/с). Поэтому рабочие колеса таких вентиляторов изготавливаются с лопатками, загнутыми вперед ( У вентиляторов высокого давления, обладающих меньшей производительностью, ширина колес относительно невелика. Поэтому их лопатки обычно загнуты назад. Характеристики центробежных вентиляторов подобны характеристикам центробежных насосов (см. рис. 6.6), а зависимость производительности, напора и мощности от числа оборотов выражается уравнениями (6.27) – (6.28). Рабочий режим устанавливается по точке пересечения характеристики центробежного вентилятора с характеристикой сети (см. рис. 6.8). Мощность на валу вентилятора Nв находят по уравнению  , (6.68) , (6.68)где Напор вентилятора Н рассчитывают с помощью уравнения (6.12) или определяют по рабочей точке (см. рис. 6.8). Осевые компрессоры и вентиляторы. Устройство осевого компрессора показано на рис. 6.37. В корпусе 1 вращается с большой скоростью ротор 2, на котором расположены лопасти 3, имеющие форму винтовой поверхности. Газ захватывается лопастями и перемещается вдоль оси компрессора, получая при этом от лопастей и вращательное движение. Для устранения вращательного движения газа на внутренней поверхности корпуса укреплены неподвижные лопатки, образующие направляющий аппарат 4, по каналам которого газ поступает в напорный патрубок. Осевые компрессоры имеют значительное число ступеней (10 – 20) и работают без охлаждения газа. Они имеют высокий к.п.д., обеспечивают высокую производительность (более 20 м3/c), но создаваемое ими давление не превышает 0,5 – 0,6 Мпа.  Рис. 6.37. Осевой компрессор:1 – корпус; 2 – ротор; 3 – лопасти; 4 – направляющий аппарат  Осевые вентиляторы имеют сходство с осевым компрессором в том, что газ в нем движется вдоль оси вентилятора. На рис. 6.38 изображен осевой вентилятор. Такой вентилятор имеет корпус 1 в виде короткого участка цилиндрической трубы, в котором расположено рабочее колесо-пропеллер с лопатками 2, изогнутыми по винтовой поверхности. При вращении рабочего колеса лопатки захватывают газ и перемещают его вдоль оси колеса. Вследствие низкого сопротивления, оказываемого вентилятором движущемуся потоку газа, и незначительности потерь на трение газа о лопатки, к.п.д. осевыхвентиляторов существенно выше, чем у центробежных. В то же время напор, развиваемый осевыми вентиляторами, в 3 – 4 раза меньше, чем у центробежных вентиляторов, поэтому осевые вентиляторы применяют для перемещения больших количеств газа при незначительном сопротивлении сети. Рис. 6.36. Осевой вентилятор: 1 – корпус; 2 – пропеллер с лопатками 6.2.4. Вакуум-насосы Ряд процессов химической технологии осуществляется под вакуумом (например, сублимационная сушка, молекулярная дистилляция и др.). По величине остаточного давления различают низкий, средний и высокий вакуум. При низком вакууме преобладают столкновения молекул газа между собой. Длина свободного пробега молекул газа значительно меньше линейного размера сосуда, в котором заключен газ, d ( << d). При среднем вакууме число соударений молекул газа между собой и число столкновений молекул со стенкой сосуда примерно равны ( d). При высоком вакууме преобладают столкновения молекул газа со стенками сосуда ( >> d). При понижении давления длина свободного пробега молекул увеличивается в значительной степени. Так, при давлении 0,1 Па, 10 см, а при давлении 10-9 Па, 10 км. На практике при низком вакууме часто применяется единица измерения «процент вакуума», причем % вакуума =  , ,где Вакуум-насосы и их характеристики. Вакуум-насосами (вакуумными компрессорами) называются устройства, которые откачивают газ из производственной емкости с давлением ниже атмосферного и, сжимая его, выталкивают в атмосферу. В данном разделе мы будем рассматривать только вакуум-насосы двух типов, применяемых в промышленности: объемные и динамические. Объемные вакуум-насосы. К этому типу вакуум-насосов в первую очередь относятся поршневые вакуум-насосы. Поршневые вакуум-насосы применяются в химической промышленности в тех процессах, где требуется давление 0,6 – 13 кПа и для откачки больших объемов воздуха (до 1 м3/с). По своему устройству поршневые вакуум-насосы мало отличаются от устройства рассмотренных ранее поршневых насосов и компрессоров. Они имеют специальное газораспределительное устройство, связывающее цилиндр, откачиваемый объект и атмосферу. Поршневые вакуум – насосы бывают «сухие» и «мокрые». Первые откачивают из аппарата только газ, а вторые могут откачивать смесь газа с жидкостью. В конструктивном отношении «сухие» и «мокрые» вакуум - насосы совершенно одинаковы, за исключением распределительного устройства. Вращательные вакуум-насосы со скользящими пластинами. По конструкции аналогичны роторным пластинчатым компрессорам (рис. 6.31). Они применяются для удаления основной массы воздуха или другого газа из производственных емкостей больших размеров, а также для создания централизованных систем предварительного разрежения. Предельное давление перед насосом не может быть меньше 1,3–3,3 кПа. Вращательные вакуум-насосы с жидкостным поршнем аналогичны по конструкции водокольцевым компрессорам (рис. 6.32). Они применяются в тех случаях, где требуется давление 3,3 – 80 кПа, а также тогда, когда не допускается соприкосновение газа со смазкой и возможно воспламенение газа при низкой температуре. Они относятся к «мокрым» вакуум - насосам и могут откачивать газ в смеси с жидкостью, их производительность составляет до 0,13 м3/с. Двухроторные бессмазочные вакуум-насосы аналогичны по конструкции компрессору с двумя вращающимися поршнями (рис. 6.33). Эти вакуум – насосы требуют предварительного разрежения в аппарате перед их включением в работу. Предельное давление, обеспечиваемое насосом, равно 1 Па. Динамические вакуум-насосы. К этому типу относится эжекторныйвакуум-насос. По своей конструкции аналогичен струйному насосу (рис. 6.12), рабочей средой является водяной пар. В химической промышленности наибольшее распространение получили пяти- и четырехступенчатые пароэжекторные вакуум - насосы. Между собой ступени насоса соединяются последовательно (выход одного насоса соединяется со входом следующего и т.д.), причем из последней ступени отсасываемый газ выбрасывается в атмосферу. В зависимости от марки вакуум-насоса остаточное давление может быть от 0,4 до 23,4 кПа и производительность (по сухому воздуху) от 2,810-3 до 0,17 кг/с. Диффузионный вакуум-насос относится к эжекторному виду струйных насосов.Рабочей средой являются пары ртути. Такие вакуум-насосы применяются в основном в лабораторной практике для получения давления порядка 410-5 – 210-4 Па (высокого вакуума). Эти насосы могут работать при давлении предварительного вакуума порядка 100 Па. Предварительный вакуум создается другим насосом, называемым форвакуумным насосом. На рис. 6.39 схематически изображен ртутный диффузионный вакуум-насос, работа которого происходит следующим образом. Струя пара ртути, образовавшегося в подогревательном резервуаре с ртутью, проходит через трубку d (паропровод) в сопло D, из которого затем проходит в направлении сосуда B, сообщающегося с форвакуумом. Эта струя пара образует в сужении С своего рода перегородку между пространством высокого вакуума, которое соединяется с откачиваемым сосудом, и пространством предварительного вакуума В, которое соединено с форвакуумным насосом. Р  ис. 6.39. Диффузионный вакуум-насос ис. 6.39. Диффузионный вакуум-насосМолекулы газа диффундируют через сужение из пространства А в пространство В, так как внутренняя часть паровой струи, состоящая из вновь образовавшегося в нагревателе пара, свободна от газа. В пространстве В (конденсатора) на охлаждаемых водой стенках происходит конденсация ртутного пара, а отделенные от пара молекулы откачиваемого газа отводятся в форвакуум, сконденсировавшаяся ртуть стекает по стенкам в пространство А, откуда по трубочке перетекает в нагреваемый резервуар. Диффузионные насосы являются одними из лучших для создания высокого вакуума. 6.2.5. Сравнительный анализ работы компрессорных машин Компрессорные машины различного типа отличаются присущими им характерными особенностями, что и определяет границы областей их применения, хотя эти границы и не всегда строго однозначны. Поршневые компрессоры. Достоинствами поршневых компрессоров является возможность создания высоких степеней сжатия при неограниченном практически нижнем пределе производительности, а также высокий коэффициент полезного действия. Они в то же время имеют много недостатков: а) тихоходность, обуславливающая громоздкость, большой вес компрессора, сравнительно небольшой верхний предел производительности (3–4 м3/c), большой и тяжелый механизм привода машины от двигателя, большую занимаемую производственную площадь; б) большие инерционные усилия вследствие возвратно-поступательного движения поршней, вызы-вающие необходимость в массивном фундаменте; в) загрязнение сжимаемых газов смазочными маслами; г) неравномерность всасывания и нагнетания газа; д) большое количество быстроизнашивающихся трущихся деталей; е) чувствительность к загрязненным газам; ж) высокая стоимость; з) сложность обслуживания. Указанные недостатки и достоинства определяют границы применения поршневых компрессоров. Их применяют при высоких степенях сжатия газов при любой производительности (но не выше указанного ранее предела). При степенях сжатия ниже 2 они неэкономичны из-за возрастающей доли гидравлических (в клапанах) и механических потерь. Центробежные компрессоры лишены перечисленных недостатков, свойственных поршневым машинам. Благодаря своей быстроходности они отличаются более простым устройством и надежностью действия, компактностью и меньшим весом, меньшей занимаемой площадью и более легкими фундаментами, непрерывностью и равномерностью подачи, отсутствием загрязнения газа маслами, возможностью непосредственного соединения с электродвигателем, более низкой стоимостью и легкостью обслуживания. Большим достоинством турбокомпрессоров является высокий верхний предел производительности (50 м3/с). К числу недостатков рассматриваемых машин относятся несколько более низкий коэффициент полезного действия (по сравнению с поршневыми) и ограниченный нижний предел производительности (около 1,5 м3/с). Областью целесообразного применения центробежных компрессоров является высокая производительность при малых и средних степенях сжатия газа. Осевые компрессоры обладают почти всеми достоинствами и недостатками центробежных. Различие состоит прежде всего в более высоких значениях нижнего и верхнего пределов производительности. При подаче менее 4–5 м3/с происходит снижение коэффициента полезного действия из - за значительного уменьшения высоты лопастей. Верхний предел производительности осевых компрессоров достигает 170 м3/с, но степень сжатия редко превышает 12. Пластинчатые компрессоры по сравнению с поршневыми значительно проще по устройству, требуют в 5 – 6 раз меньше площади для установки в помещении, непосредственно соединяются с электродвигателем, имеют равномерную подачу, небольшой вес. В отличие от центробежных машин они могут быть использованы для малых и средних производительностей, имея при этом более высокий коэффициент полезного действия, а также слабую зависимость напора от производительности. Недостатками являются ограниченная степень сжатия газа (3–4), более низкий механический коэффициент полезного действия, высокая точность изготовления. Компрессоры с двумя вращающимися поршнями проще поршневых по устройству, меньше весом, имеют равномерную подачу. Подобно центробежным и осевым они не имеют внутренней смазки, но имеют более высокий коэффициент полезного действия. Они, однако, не допускают степени сжатия газа более 1,2–2,0 из-за увеличения утечки газа. Компрессоры с жидкостным кольцом отличаются простотой устройства и надежностью действия, пригодны для сжатия запыленных газов. Степень сжатия в них ограничена (1,5–1,8), а коэффициент полезного действия очень низок (0,40–0,45). В промышленных условиях часто оказывается целесообразным сочетание компрессоров различных типов: центробежных и поршневых, осевых и центробежных и т.п. При таких сочетаниях можно обеспечить каждому компрессору оптимальный рабочий режим. Поскольку оптимальные рабочие режимы разных компрессоров часто в определенных пределах совпадают, то не исключено, что в ряде случаев по рабочим параметрам могут оказаться равноценными несколько типов. Тогда выбор оптимального варианта следует сделать на основе экономического расчета. |