методичка. Компрессоры, их классификация и использование в различных отраслях промышленности Компрессоры

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

|

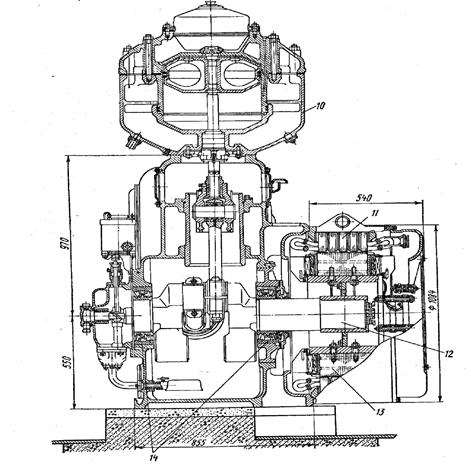

Компрессоры, их классификация и использование в различных отраслях промышленности Компрессоры –это машины, служащие для сжатия газа или воздуха на давление более 0,2 МПа. Они предназначены также для перемещения газа или воздуха по трубопроводам и аппаратам. Классификация компрессоров: А. по принципу действия компрессоры делятся на: объемные и динамические. К объемным относятся: поршневые, роторные (пластинчатые), а также винтовые с ротором переменного шага и мембранные, в которых мембрана играет роль поршня. Динамическиекомпрессоры (турбокомпрессоры) делятся: - центробежные –с потоком газа, направленным радиально от центра к периферии; - осевые с потоком газа, движущимся в осевом направлении при вращении колеса с лопатками. Б. по назначению –в зависимостиот вида производства (химические, газоперекачивающие, общего назначения и др.). В. По конечному давлению – 1) низкого давления, создающие давление газа (0,2 - 1,0 МПа); 2) среднего давления (1,0 - 10 МПа); 3) высокого давления (10 – 100 МПа); 4) сверхвысокогодавления – свыше 100 МПа. Г. по производительности (подаче) – 1) с малой подачей (до 0,015 м3/с); 2) средней подачей (0,015 – 1500 м3/с); 3) большой подачей – свыше 1500 м3/с. Д. по способу отвода тепла –1) с воздушным охлаждением компрессора и сжимаемого газа; 2) водянымохлаждением компрессора и сжимаемого газа. Е. – по типу привода различают: 1) с электроприводом; 2) паровойили газовой турбиной; 3) с двигателем внутреннего сгорания (ДВС). Ж. по виду (способу) установки компрессоры подразделяются на: 1) стационарные (на фундаменте или специальных опорах); 2) передвижные (на шасси или раме). З. по степени сжатия –это отношение конечного давления Р2, создаваемого компрессором, к начальному давлению – Р1, при котором происходит всасывание газа, компрессорные машины различают: а) вентиляторы – (Р2/Р1 менее 1,0) для перемещения больших объемов газа; б) газодувки – (1,1≤ Р2/Р1≤3,0) для перемещения больших объемов газа при относительно высоком сопротивлении газопроводящей сети; в) компрессоры – (Р2/Р1≥3,0) для создания высоких давлений; г) вакуум-насосы - для отсасывания газов при давлении ниже атмосферного. На рис. 6.1 приведены схемы поршневых компрессоров. Примечание. Сплошные линии указывают движение газа, происходящее в компрессоре в данный момент, штриховые линии - движение газа при обратном ходе поршня. Римскими цифрами обозначены номера ступеней.  Рис. 6.1. Схемы поршневых компрессоров: а) компрессор двойного действия; б) с дифференциальным цилиндром; в) двухступенчатый; г) одноступенчатый, двухрядный двойного действия; д) двухступенчатый, трехцилиндровый простого действия; е) угловой, двухступенчатый, двойного действия; ж) однорядный, двухступенчатый двойного действия; з) двухступенчатый двойного действия со встречным (оппозитным) движением поршней. Принцип действия поршневых компрессоров. В поршневых компрессорах сжатие газа осуществляется в результате перемещения поршня, совершающего возвратно-поступательное движение в цилиндре под действием кривошипно-шатунного механизма (КШМ). КШМ компрессора включает в себя шатун, коленчатый вал, шток поршня, крейцкопф. Крайние положения поршня в цилиндре называют мертвыми точками, а пространство между крышкой цилиндра и торцом поршня, находящегося в мертвой точке, называют мертвым пространством. При всасывании поршень, двигаясь из одной мертвой точки к другой, создает разряжение газа, оставшегося в мертвом пространстве цилиндра, в результате чего открывается всасывающий клапан и происходит всасывание газа. При обратном движении поршня газ сжимается, давление возрастает, впускной клапан закрывается. При давлении в цилиндре, превышающим давление за нагнетательным клапаном, последний открывается и начинается этап нагнетания газа, который длится до возвращения поршня в начальное крайнее положение. Процесс повторяется с каждым оборотом коленчатого вала. Компрессоры различаются также по числу цилиндров и числу ступеней сжатия. При последовательном сжатии газ необходимо охлаждать после каждой ступени, так как при высокой температуре в цилиндровой группе смазочные масла разлагаются, теряют свои эксплутационные качества, образуют нагар, наличие которого может привести к воспламенению и взрыву в цилиндре. Поршневые компрессоры подразделяют по расположению цилиндров на: вертикальные, У-образные, прямоугольные и горизонтальные оппозитные. Оппозитный - это компрессор, у которого цилиндры расположены горизонтально по обе стороны рамы. В зависимости от назначения выпускают в двух-четырех и шести рядном исполнении Компрессоры крейцкопфные со встречно-движущимися поршнями. Охлаждение цилиндров водяное, смазывание механизма движения циркуляционное. Смазка цилиндра и уплотнений штока – под давлением. В У-образных компрессорах применяют бескрейцкопфный кривошипно-шатунный механизм. Коленчатый вал из ковкого чугуна устанавливают на подшипниках качения Станина служит для размещения КШМ и крепления цилиндров. Ее отливают из серого чугуна. Цилиндры для компрессоров малой подачи выполняют с воздушным охлаждением, со средней и большой подачей с водяным охлаждением. Цилиндры низкого и среднего давления изготавливают литьем из высокопрочного чугуна, цилиндры высокого давления – из стальных отливок или поковок. В компрессорах низкого давления используют поршни из алюминия, для среднего давления применяют поршни, литые из чугуна и дисковые. Поршневые кольца предназначены для устранения зазора между цилиндром и поршнем и отвода от него теплоты к стенкам цилиндра. Они имеют прямоугольное или квадратное сечение и в месте разреза замок (прямой, косой, фасонный). При низком и среднем давлениях газа материал колец – чугун. Для работы при высоком давлении кольца изготавливают из стали, бронзы, чугуна с баббитовой заливкой канавок, текстолита, капрона. Для работы без смазывания цилиндра применяют кольца на фторопластовой основе. Самоуплотняющийся сальник, применяемый для работы при среднем и высоком давлении, состоит из двух плоских колец, одно из которых разрезано на шесть, а другое на три части (их называют соответственно уплотняющим и замыкающим). Кольца притерты торцами друг к другу и помещены в камеру. Разрезанные кольца стягивают браслетной пружиной. Мягкие уплотнения применяют для работы при низком давлении. Материал - прессованная мелкораздробленная баббитовая стружка с различными добавками, форма - цилиндрические и конические кольца, допускающие подтяжку. Клапаны впускные и выпускные самодействующие прямоточные, кольцевые, полосовые, пластинчатые и другие в зависимости от давления. Компрессоры, используемые на предприятиях нефтегазопереработки и нефтехимии Химическая, нефтеперерабатывающая и нефтехимическая отрасли промышленности являются основными потребителями крупных поршневых компрессоров. Они применяются, в частности, в производствах аммиака, метанола, карбамида, этилена, полиэтилена и других продуктов. Поршневые компрессоры находят также применение в газовой, в металлургической, машиностроительной, холодильной, пищевой и других отраслях промышленности. В последнее время выпускаются многорядные оппозитные компрессоры, предназначенные для сжатия в отдельных цилиндрах разных газов. Примером таких многослужебных компрессоров может служить машина 6М40-320/200, которая сжимает водород до 15,0 МПа и азот до 20,0 МПа. Схемы баз оппозитных поршневых компрессоров приведены на рис. Базой поршневого компрессора принято называть совокупность унифицированных узлов кривошипно-шатунного механизма. В комплект узлов, повторяющихся в ряде компрессоров, входит станина с коренными подшипниками и направляющими крейцкопфов, коленчатый вал, шатуны, крейцкопфы, узлы системы смазки кривошипно-шатунного механизма и механизма проворачивания, если он не относится к электродвигателю.  Рис. 6.2. Схемы баз: а) оппозитного компрессора с взаимно расположенным движением поршней в противолежащих рядах; б) - горизонтального компрессора с односторонним расположением цилиндров; в) - оппозитного компрессора с согласным движением поршней; г) – оппозитного Н – образного компрессора. Оппозитное исполнение баз характеризуется расположением шатунов и крейцкопфов по обе стороны коленчатого вала ( рис.6.2,.а, в, г) в отличие от старых горизонтальных баз, в которых шатуны и крейцкопфы располагаются по одну сторону коленчатого вала (рис.6.2,б). На оппозитной базе компонуют в различном сочетании цилиндры, получая компрессоры различных назначений и параметров по производительности и давлению. Модификации оппозитных баз различают по числу рядов. Оппозитные базы могут иметь в противоположных рядах взаимно противоположное движение крейцкопфов и поршней (рис.6.2,а, г) а также согласное или смешанное на различный угол поворота вала (рис.6.2,в). Взаимно противоположное движение достигается смещением колен вала каждой пары противолежащих рядов на 180о. Опора между парными коленами отсутствует, и они имеют общую щеку (рис.6.2,а). В этом случае газовые силы и силы инерции, движущихся возвратно-поступательно частей в каждой паре оппозитных рядов уравновешены и коренные подшипники разгружены. Компрессоры с взаимно противоположным движением поршней имеют только четное число рядов цилиндров. Оппозитные базы со смешенным движением крейцкопфов имеют опоры между всеми коленами вала. В этом случае угол между коленами обычно не равен 180о. Преимуществом такой конструкции является большая жесткость рамы и коленчатого вала, а также возможность выполнения компрессора с нечетным числом рядов, недостатком – худшее уравновешивание газовых сил и сил инерции в противолежащих рядах и значительная нагрузка на подшипники. Для привода отечественных оппозитных компрессоров разработана серия быстроходных синхронных электродвигателей в открытом исполнении, а также взрывозащищенном исполнении с продувкой воздухом под избыточным давлением мощностью от 320 до 6300 кВт. Производительности Компрессоры средней производительности выпускаются горизонтальными, оппозитными, угловыми и вертикальными. Угловые компрессоры занимают меньшую площадь, хотя динамическая уравновешенность их хуже, чем оппозитных. Примером могут служить угловые вертикально-горизонтальные крейцкопфные компрессоры типа П (прямоугольные), которые чаще всего выполняют двухрядными. Условное обозначение (марка) компрессора характеризует основные параметры базы и машины. Например, марка 202ВП10/8 означает, что компрессор прямоугольного типа собран на угловой базе, в которой усилие на шток достигает 2 т, предназначен для сжатия воздуха, производительность компрессора 10 м3/мин, давление нагнетания 8 кгс/см2. Цифра, стоящая перед нулем, означает, что компрессор модернизован и указывает номер модификации. В уловное обозначение компрессора без смазки вводится буква С после первой цифры, например 2С2ВП10/8.  Рис. 6.3а. Продольный разрез компрессора 205ВП30/8  Рис. 6.3 б. Поперечный разрез компрессора 205ВП30/8: 1 – шатун; 2 – сальник; 3 – поршень; 4 – клапан; 5 – промежуточный холодильник; 6 – шток; 7 – крейцкопф; 8 – направляющие крейцкопфа; 9 – рама; 10 – цилиндр; 11 – статор электродвигателя; 12 – коленчатый вал; 13 – ротор электродвигателя; 14 – подшипники. На рис. 6.3а,б, показаны продольный и поперечный разрезы компрессора 205ВП30/8. Компрессор двухступенчатый, служит для сжатия воздуха. Производительность компрессора 30 м3/мин, конечное давление 8 кгс/см2. Данный компрессор в основном используется на предприятиях нефтегазопереработки для обеспечения воздухом привода приборов КИП и А, а также для иных технологических операций (продувка трубопроводов и аппаратов, а также их опрессовка и т.д.). Рама компрессора 9 представляет собой чугунную отливку коробчатой формы, на ней монтируют все остальные узлы машины. Для свободного доступа к узлам и деталям, требующим осмотра и ремонта, в раме имеются люки. К внутренним поперечным ребрам рамы крепят гильзы 8 - направляющие крейцкопфа. Гильзы выполнены из износостойкого чугуна и в случае износа легко заменяются. Нижняя часть рамы служит резервуаром для масла. Все отверстия и люки плотно закрывают крышками, а в месте, где коленчатый вал выступает наружу. Устанавливают уплотняющее войлочное кольцо, что исключает возможность загрязнения масла извне. Рама компрессора отлита с фонарем, к которому крепят статор электродвигателя 11. Прямоугольные окна в фонаре предназначены для прохода окружающего воздуха через электродвигатель. Стальной штампованный коленчатый вал 12 компрессора имеет одно колено, к которому присоединяются оба шатуна. Вал установлен на двух роликовых подшипниках 14. На щеках коленчатого вала укреплены чугунные противовесы для уравновешивания инерционных усилий движущихся масс кривошипно-шатунного механизма. Спиральная шестерня, установленная на конце коленчатого вала, передает вращение масляным насосам. Ротор 13 электродвигателя насажен на конец коленчатого вала. Крейцкопф 7 выполнен за одно целое с башмаками и соединен со штоком 6 двумя закладными гайками, которые крепятся стопорными винтами. Гайки позволяют регулировать зазор между торцами поршня3 и цилиндра в крайних положениях поршня. Палец крейцкопфа при сборке запрессовывают в тело крейцкопфа и стопорят пружинным кольцом. В компрессорах установлены поршни облегченного типа. Верхние головки штампованных шатунов 1 неразъемные. В них размещены игольчатые подшипники без внутренней обоймы. Нижние головки шатунов разъемные, с вкладышами, залитыми баббитом. Крышка нижней головки соединяется с телом шатуна двумя шатунными болтами из термически обработанной хромоникелевой стали. Цилиндры и крышки цилиндров 10 охлаждаются водой. Во всех случаях, где это конструктивно оправдано, в цилиндры вставлены сменные рабочие гильзы, выполненные из специального износоустойчивого чугуна. На компрессорах типа П применяют самодействующие пластинчатые клапаны 4 двух видов: кольцевые и прямоточные. В кольцевых клапанах пластины установлены перпендикулярно потоку газа и прижимаются к седлу пружинами, расположенными по окружности. Пластины изготовлены из легированной термически обработанной стали с повышенной износостойкостью и высокой ударной вязкостью. В прямоточных клапанах пластины установлены вдоль потока газа и прижимаются к седлам силами собственной упругости. Поток газа в этом клапане движется между пластиной и седлом, не изменяя своего направления. Кольцевые и прямоточные клапаны закреплены в гнездах упорными ботами и специальными нажимными стаканами, направляющими поток воздуха. В цилиндрах компрессоров применяют самоуплотняющиеся сальники 2 с уплотняющими элементами различной конструкции. Ранее применялись сальники с чугунными и фторопластовыми уплотняющими кольцами. В настоящее время выпускают компрессоры с сальниками, имеющими конические уплотняющие элементы из различных антифрикционных композиций, состав которых входит фторопласт-4. Сальник этого типа состоит из нескольких последовательно расположенных секций, в каждой из которых кроме корпусной детали имеются уплотнительное, дроссельное и нажимное кольца и стягивающая их упругая муфта. Каждый пакет уплотняющих элементов поджимается с торца точечными кольцевыми пружинами, которые создают начальное уплотнение. Между 1 и 11 ступенями всех многоступенчатых компрессоров расположен встроенный в раму промежуточный холодильник 5 с батареями из овальных оребренных трубок, которые отличаются незначительным сопротивлением протекающему газу, компактностью и легкостью. Между последующими ступенями установлены кожухотрубные холодильники из стальных трубок и холодильники типа «труба в трубе» с продольными ребрами. Смазка компрессоров осуществляется двумя независимыми маслосистемами. Первая система смазки - от многоплунжерного насоса (лубрикатора) – предназначена для подачи масла в цилиндры и сальники. В компрессорах без смазки эта система отсутствует. Вторая (циркуляционная) система предназначена для смазки кривошипно-шатунного механизма. В блок смазки входят: шестеренчатый масляный насос, щелевой фильтр и масляный охладитель. Конструкция масляного фильтра позволяет без остановки машины очищать фильтрующие элементы скрепками, поворачиваемыми рукояткой. В компрессорах типа П применена открытая система водяного охлаждения. Вода, пройдя масляный и газовый холодильники и цилиндры, поступает в сливные воронки с открытыми окнами, через которые можно следить за количеством и температурой охлаждающей воды. У компрессоров общего назначения регулирование производительности осуществляется автоматически. При повышении давления в сети выше установленной нормы используют дополнительные мертвые пространства, вследствие чего производительность компрессора снижается до 60% от номинальной. Система автоматики и защиты воздушных компрессоров обеспечивает: - аварийную остановку приводного электродвигателя при падении давления смазки в механизме движения компрессора и повышении температуры воздуха на нагнетании каждой ступени выше допустимой; - ступенчатое регулирование производительности (100 и 60% от номинальной для компрессоров 202ВП10/8 и 205ВП30/8); - выдачу информации о причине аварийной остановки. Для оперативного управления компрессором на диспетчерском щите имеются приборы сигнализации, приборы, контролирующие давление и температуру воздуха по ступеням компрессора, наличие напряжения, приборы, включающие электродвигатель и регулирующие производительность. Система автоматики газовых компрессоров по своему решению и конструктивному исполнению значительно отличается от схем автоматики воздушных компрессоров. Это вызвано условиями эксплуатации газовых компрессоров во взрывоопасных помещениях. Автоматика обеспечивает защиту компрессора от аварии, отключая электродвигатель и одновременно подавая световой и звуковой сигналы в случаях: - падения давления масла в циркуляционной системе смазки компрессора; - прекращения подачи охлаждающей воды; - отклонения давления газа на всасывании от допустимых величин; - неправильного распределения давления газа по ступеням; - превышения конечного давления; - прекращения продувки электродвигателя. Схема автоматики предусматривает возможность подключения дополнительных сигнальных устройств, показывающих причину аварийной остановки компрессора, а также устройств, блокирующих электродвигатель компрессора при аварийных нарушениях технологического режима работы установки, в состав которых входит компрессор. |