методичка. Компрессоры, их классификация и использование в различных отраслях промышленности Компрессоры

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

|

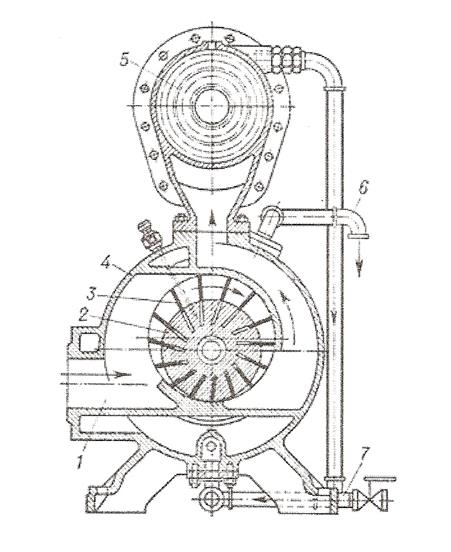

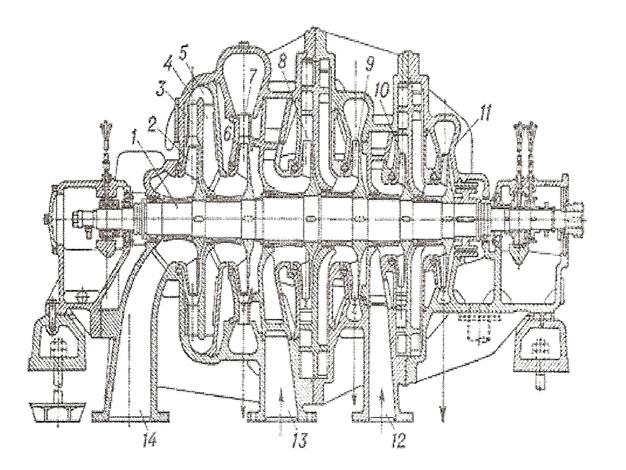

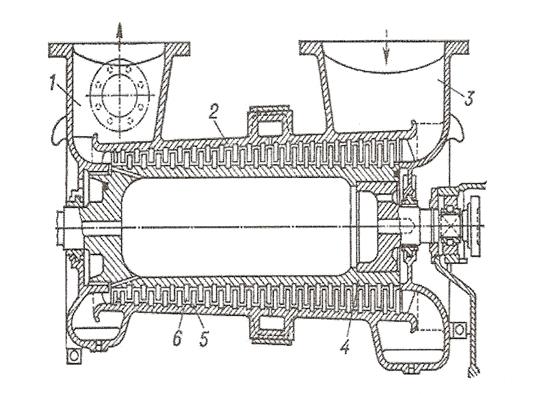

Остановка компрессора.Остановки компрессора бывают кратковременные, длительные и аварийные. Остановка компрессора может быть под нагрузкой и с предварительным переводом его на холостой ход. Остановка под нагрузкой не вредит компрессору. При этом движение кривошипно-шатунного механизма прекращается значительно скорее, чем при остановке в разгрузочном состоянии. При кратковременной остановке компрессора проводят следующие операции: останавливают двигатель (электродвигатель – нажатием кнопки «Стоп» и отключением вентиляционной системы, двигатель внутреннего сгорания - прекращением подачи горючей жидкости); открывают вентили продувки всех ступеней; открывают байпасные вентили продувки всех ступеней; открывают байпасные вентили или отжимают пластины всасывающих клапанов или подключают дополнительные вредные пространства; закрывают вентили на всасывающем трубопроводе 1 ступени и нагнетательных трубопроводах, соединяющих компрессор с другими цехами; закрывают задвижку на главном напорном водопроводе; прекращают подачу смазки во все точки; проверяют по манометрам, полностью ли сброшено давление из цилиндров, аппаратов и газовых коммуникаций. После полной остановки машинист должен осмотреть и вычистить компрессор. Очистить от загрязнений сетки масляного фильтра и маслосборника. На длительный срок компрессор останавливают для ремонта и постановки его в резерв. В случае сжатия взрывоопасной газовой смеси и остановки компрессора на ремонт, прежде всего надо продуть компрессор и коммуникации азотом. После этого останавливают двигатель, разгружают компрессор, отключают от всасывающих и нагнетательных газовых трубопроводов, прекращают подачу масла и воды, сливают охлаждающую воду. В период нахождения компрессора в резерве периодически проворачивают вал при помощи валоповоротного механизма или вручную. Компрессор должен быть готовым к пуску по первому требованию. Если на всасывании есть гидрозатвор, он должен быть заполнен водой. Аварийную остановку компрессора производят, если: - падает давление в системе циркуляционной смазки ниже Ризб=1 ат; во многих компрессорных установках при этом подается звуковой сигнал и срабатывает блокировка; если по какой-либо причине это не происходит, то компрессор надо остановить вручную; - прекращается подача масла к какой-либо точке смазки цилиндров и сальников; - прекращается подача охлаждающей воды и падает давление во всасывающем трубопроводе 1 ступени; - значительно повышается давление в какой-либо ступени; - возрастает сверх допустимой температура газа в какой-либо ступени; - нарушается уплотнение и наблюдается значительный пропуск газа; - появляются сильные стуки и удары в цилиндрах и механизме движения; - повышается температура обмоток электродвигателя; - повышается температура коренных подшипников; - происходит взрыв в цилиндре компрессора, клапанных коробках, трубопроводе или коммуникациях; - обрываются шатунные болты, повреждаются шатун и шток; - происходят другие поломки, создающие угрозу аварии компрессора. Во всех этих случаях остановку компрессора производят немедленно. Неработающий компрессор не должен находиться под давлением. Поэтому сразу сбрасывают давление из всей системы и проводят все остальные операции, связанные с остановкой компрессора. Об аварийной остановке компрессора машинист докладывает начальнику смены, который принимает меры для устранения неисправностей. После остановки компрессора машинист тщательно его осматривает, вытирает и очищает. Все дефекты, обнаруженные при осмотре и выявленные в период эксплуатации компрессора. Устраняются немедленно. Машинист несет ответственность за допущенную по его вине аварию, принимает участие в ликвидации ее последствий. В процессе эксплуатации поршневых компрессоров машинист должен уметь выполнять следующие работы. 1. Периодически прослушивать цилиндровую группу компрессора с помощью слуховой трубки для выявления возможных отклонений в работе – стуки в цилиндровой группе, клапанах, подшипниках, направляющих. При обнаружении (необычных) стуков в цилиндровой группе машинист должен остановить компрессор, выполняя действия, указанные в инструкции по пуску и остановки поршневых компрессоров. 2. Следить за температурой (обычно 40-45 оС) и давлением масла в циркуляционной смазочной системе по показаниям приборов (0,3-0,4 МПа). При падении давления масла менее 0,25 МПа срочно проверить герметичность соединений и отрегулировать перепускной клапан. При дальнейшем уменьшении давления компрессор должен остановиться автоматически или остановлен вручную при отказе системы блокировки. 3. Не допускать нагрева коренных подшипников выше 65оС и наружной поверхности направляющих крейцкопфов выше 35-40оС (на ощупь). 4. Контролировать подачу воды по всем охлаждаемым деталям, ее температуру и давление (0,2 - 0,4 МПа) по контрольно-измерительным приборам. 5. Следить за работой сальниковых уплотнений, за герметичностью всех частей установки, находящихся под давлением, выявляя утечки по падению давления, визуально и по появлению шума в местах утечек. 6. При работе с опасными газами следить за регулярным проведением анализов воздуха в машинном зале; при концентрации опасных веществ выше санитарных норм срочно включать аварийную вентиляцию. Центробежные компрессоры. При газлифтной компрессорной эксплуатации нефтяных скважин используется приводной центробежный компрессор типа 43ГЦ2-100/5 – 100 При газлифтной компрессорной эксплуатации нефтяных скважин используется приводной центробежный компрессор типа 43ГЦ2-100/5 – 100, обеспечивающий компремирование нефтяного газа и подачу его в высоконапорные линии трубопроводной системы. Рис. 7.1. Центробежный компрессор 43ГЦ2-100/5-100: 1 – корпус высокого давления; 2 – корпус низкого давления; 3 – мультипликатор; 4 – электродвигатель; 5 – агрегат смазки; 6 – блок маслоотводчиков низкого давления; 7 - блок маслоотводчиков высокого давления; 8 – агрегат употнений. Компрессор (рис.7.1) состоит из приводного электродвигателя, соединенного через мультипликатор с двумя корпусами сжатия: низкого (КНД) и высокого (КВД) давлений. Корпус - стальной кованый цилиндр с вертикальным разъемом, закрепленный толстостенными крышками. Внутри него расположен аэродинамический узел с ротором неразборного типа, рабочие колеса которого крепятся на валу на горячей посадке. Для предотвращения утечек газа предусмотрены гидравлические (масляные) концевые уплотнения. Опоры валов компрессора и мультипликатора - подшипники скольжения. Техническая характеристика компрессора 43ГЦ2-100/5 – 100 Давление газа на входе в корпус низкого давления, МПа .. .0,4…0,45 Температура газа на входе в корпус низкого давления, оС ...10….40 Давление газа на выходе из корпуса высокого давления, МПа ..11,28 Содержание капельной жидкости, мг/м3 не более ……………….10,0 Содержание в газе мех.примесей с размером до 8мкм, мг/м3 ….0,5 Число ступеней компрессора ……………………………………....18 В том числе: корпус низкого давления ……. ……………….8 корпус высокого давления ……………………………………………10 Диаметр, мм рабочих колес компрессора …………………………………….…533,4 корпус низкого давления (8 колес) ……………………………….419,4 корпус высокого давления (2 колеса) ……………………….........381,0 Номинальное давление в системе смазки, МПа …………………0,137 Давление масла, подаваемого в подшипники, 10-2 МПа……2,45…4,9 Превышение давления масла, подаваемого в концевые уплотнения, над давлением уплотняемого газа, 10-2 МПа ………………………………………………...3,42 …4,9 Мощность электродвигателя, кВт ……………………………..…..6300 Частота вращения вала электродвигателя, с-1……………………….50 Напряжение, В ………………………………………………….....10 000 Масса электродвигателя, кг …………………………………..….21 000 Габаритные размеры компрессорного агрегата, мм не более: длина……………………………………………………………….12 700 ширина …………………………………………………………...….7200 высота ……………………………………………………………….3965 Мультипликатор - одноступенчатый горизонтального типа с эвольвентным зацеплением. Охлаждение сжимаемого газа - воздушное. Охлаждение приводного электродвигателя - антифризом (смесь 60% триэтиленгликоля с водой) или в летнее время - водой с расходом 0,02 м3/с при давлении 0,294 МПа и температуре 30 оС. Система смазки - циркуляционная принудительная со свободным сливом масла в бак. Во избежание износа подшипников и уплотнений сальников во время пуска и остановки в маслосистеме и системе уплотнений предусмотрены рабочие и резервные маслонасосы с приводом двигателей. В зависимости от молекулярной массы компримируемого нефтяного газа предусмотрено пять модификаций компрессоров (табл. 7.9), различающихся зубчатыми парами мультипликатора, обеспечивающими соответствующую частоту вращения роторов. В комплект поставки компрессора 43ГЦ2-100/5 – 100 входят блоки промежуточного и концевого сепараторов, блоки промежуточного и концевого аппаратов воздушного охлаждения масла, арматура, система автоматики и защиты. Система автоматики и КИП обеспечивает дистанционный пуск и остановку компрессора, антипомпажную защиту, регулирование и контроль основных параметров, предупредительную и аварийную сигнализацию, блокировку, разрешающую пуск компрессора после выполнения всех предпусковых операций, отключение компрессора при аварийных режимах. Ротационный компрессор Ротационные компрессоры относятся к объемным машинам. Роль поршня в них выполняют вращающиеся роторы или винты.. На этом же принципе основана работа вакуум-насосов, применяемых для отсасывания среды (воздуха) и создания вакуума в аппарате. В конструктивном оформлении вакуум-насос и ротационный компрессор аналогичны друг другу, только в компрессоре нагнетательное отверстие меньшего размера. Различают сухие и водокольцевые ротационные машины. Роторы могут быть выполнены со скользящими и неподвижными лопатками. Значительное распространение получили ротационные пластинчатые компрессоры, (рис. ) имеющие ротор 2 с пазами, в которые свободно входят пластины 3.  Рис. Ротационный пластинчатый компрессор: 1 – отверстие для всасывания газа (воздуха); 2 – ротор; 3 – пластина; 4 – корпус; 5 - холодильник; 6 и 7 – трубы для отвода и подвода охлаждающей воды. Ротор расположен в центре корпуса 4 эксцентрично. При его вращении по часовой стрелке пространства, ограниченные пластинами, а также поверхностями ротора и цилиндра корпуса, в левой части компрессора будет возрастать, что обеспечит всасывание газа через отверстие 1. В правой части компрессора объемы этих пространств уменьшаются, находящийся в них газ сжимается и затем подается из компрессора в холодильник 5 или непосредственно в нагнетательный трубопровод. Корпус ротационного компрессора охлаждается водой, для подвода и отвода которой предусмотрены трубы 6 и 7. Степень повышения давления в одной ступени пластинчатого ротационного компрессора обычно бывает от 3 до 6. Двухступенчатые пластинчатые ротационные компрессоры с промежуточным охлаждением газа обеспечивают давление до 1,5 МПа. Принципы действия ротационного и поршневого компрессора в основном аналогичны и отличаются лишь тем, что в поршневом компрессоре все процессы проходят в одном и том же месте (рабочем цилиндре), но в разное время (из-за чего и потребовалось предусмотреть клапаны). В ротационном компрессоре всасывание и нагнетание осуществляются одновременно, но в различных местах, разделенных пластинами ротора. Регулирование производительности ротационного компрессора осуществляется обычно изменением частоты вращения ротора. Водокольцевые ротационныекомпрессоры и вакуум насосы имеют аналогичное устройство и одинаковый принцип работы. Они состоят (рис. ) из цилиндрического корпуса 2, закрытого с торцов крышками. Внутри корпуса эксцентрично расположен ротор 1 с неподвижными пластинками (лопатками), которые бывают прямыми и изогнутыми. Насос заполняют до оси вала водой или другой жидкостью. При вращении ротора находящаяся в корпусе компрессора рабочая жидкость отбрасывается к стенкам корпуса, образуется жидкостное кольцо. Если ротор расположен эксцентрично в корпусе, то между ротором и жидкостным кольцом образуется серповидное пространство. Рабочее пространство разделено лопатками на камеры, объем которых изменяется при вращении ротора. Проходя это пространство, лопатки сначала увеличивают объем камеры между ротором и жидкостным кольцом (всасывание), а затем уменьшают его (нагнетание). Всасывание происходит через отверстия 6 в крышках, а нагнетание – через отверстие 5. Ротационные газовые машины бывают простого действия – однокамерные и двойного действия - двухкамерные, а также одноступенчатые и двухступенчатые. В двухступенчатых ротационных компрессорах после первой ступени производится охлаждение газа. Поэтому водокольцевой компрессор может засасывать не только жидкость, но и воздух (газы), т.е. является самовсасывающим. В промышленности получили широкое применение ротационные вауум-насосы и компрессоры следующих марок: РМК-1, РМК-2, РМК-3, РМК-4, КВН-4, КВН-8 и др.  Рис. Схема водокольцевого компрессора открытого типа: 1 – рабочее колесо (крыльчатка); 2 – корпус; 3 – канал обводной; 4 - нагнетательная щель; 5 - нагнетательный патрубок 6 - всасывающий патрубок; 7 - всасывающая щель; 8 – полость компрессора. Центробежный компрессор, принцип его действия Центробежные компрессоры по принципу действия относятся к классу машин лопаточного типа. Машина состоит из одного или нескольких рабочих колес, насаженных на вал ротора и вращающихся в замкнутом, определенной формы, корпусе. Сжатие и нагнетание газа происходит под действием центробежной силы, развиваемой при вращении ротора в каналах между лопатками рабочего колеса. Принцип работы этих машин аналогичен работе центробежного насоса. Разница состоит в том, что при повышении давления газ сжимается, увеличивается его плотность, а плотность жидкости остается практически постоянной. При вращении рабочего колеса на стороне входа образуется разряжение, вследствие чего газ непрерывно поступает из всасывающего трубопровода в каналы между лопатками рабочего колеса. В рабочем колесе газ под действием центробежной силы отбрасывается от центра к внешней окружности, происходит повышение плотности и увеличение скорости газа. Попав из рабочего колеса в корпус, имеющий форму диффузора, газ значительно снижает свою скорость, в результате чего возрастает его давление. В многоступенчатых компрессорах газ по выходе из рабочего колеса первой ступени попадает в диффузор, а затем по направляющим каналам – на рабочее колесо второй ступени. Пройдя аналогичным путем последовательно все ступени, сжатый газ попадает в спиральный корпус, а из него - в нагнетательный трубопровод. На осуществление сжатия расходуется энергия приводного двигателя машины. Сжатие газа сопровождается повышением его температуры. Сжимаемый газ подвергается охлаждению путем введения воды в специальные камеры, окружающие рабочие колеса, или в отдельно расположенных промежуточных холодильниках. Центробежный компрессор состоит из корпуса и ротор, имеющего вал 1 с симметрично расположенными рабочими колесами. Центробежный 6 – ступенчатый компрессор (рис. ) разделен на три секции и оборудован двумя промежуточными холодильниками, из которых газ поступает в каналы 12 и 13. Во время работы центробежного компрессора частицам газа, находящимся между лопатками рабочего колеса, сообщается вращательное движение, благодаря чему на них действуют центробежные силы. Под действием этих сил газ перемещается от оси компрессора к периферии рабочего колеса, претерпевает сжатие и приобретает скорость. С периферии рабочего газ направляется в диффузор, где его скорость уменьшается (за счет увеличения проходного сечения), кинетическая энергия газа преобразуется в потенциальную энергию и давление возрастает. После этого газ по обратному направляющему каналу поступает в другую ступень компрессора и т. д. Получение больших степеней повышения давления газа в одной ступени (у промышленных компрессоров – 8 – 12) ограничено главным образом пределом прочности рабочих колес, допускающих окружные скорости до 250 – 500 м/сек. Обычно окружная скорость вращения не превышает 150 – 250 м/с. Диаметр колес компрессора чаще всего колеблется в пределах 700 – 1400 мм. Для уменьшения перетечки газа внутри компрессора между вращающимися элементами ротора и неподвижными элементами статора предусматриваются лабиринтные уплотнения. Принцип действия их основан на потере напора газа при прохождении через группу последовательно расположенных щелей (сопротивлений).  Рис. Центробежный компрессор 1 – вал; 2,6, 8, 9,10 и 11 – рабочие колеса; 3 и 7 кольцевые диффузоры; 4 – обратный направляющий аппарат; 12 и 13 – каналы для подвода газа из промежуточного холодильника; 14 - канал для всасывания газа. Важной особенностью центробежных компрессоров (а также осевых) является зависимость давления сжатого газа, потребляемой мощности и к.п.д. от его производительности. Характер этой зависимости для каждой марки компрессора отражается на графиках, называемых рабочими характеристиками. Регулирование производительности центробежных компрессоров осуществляется различными способами, в том числе изменением частоты вращения ротора, дросселированием газа на стороне всасывания и др. Центробежные компрессоры используют для сжатия и подачи воздуха и газов в химической, нефтехимической, металлургической и других отраслях промышленности. Например, центробежный компрессор 2ЦЦК – 10/300 предназначен для циркуляции азотоводородной смеси и компенсации потерь в агрегатах синтеза аммиака. Компрессор выпускается на базе типоразмерного ряда и обеспечивает производительность от 7 до 10 м3/мин по условиям всасывания и перепад давления от 1,0 до 3,0 МПа. эксплуатация компрессора возможна при температуре окружающего воздуха от минус 40 до + 50оС. Осевой компрессор Осевойкомпрессор (рис. ) имеет ротор 4, состоящий обычно из нескольких рядов рабочих лопаток 6. На внутренней стенке корпуса 2 расположены ряды направляющих лопаток 5. Всасывание газа происходит через канал 3, а нагнетание через канал 1. Одну ступень осевого компрессора составляет ряд рабочих и ряд направляющих лопаток.  Рис….. Осевой компрессор: 1 – канал для подачи сжатого газа; 2 – корпус; 3 – канал для всасывания газа; 4 - ротор; 5 – направляющие лопатки; 6 – рабочие лопатки При работе осевого компрессора вращающиеся рабочие лопатки оказывают на находящиеся между ними частицы газа силовое воздействие, заставляя их сжиматься, а также перемещаться параллельно оси компрессора (откуда его название) и вращаться. Решетка из неподвижных направляющих лопаток обеспечивает главным образом изменение направления скорости частиц газа, необходимое для эффективного действия следующей ступени. В некоторых конструкциях осевых компрессоров между направляющими лопатками происходит дополнительное повышение давления за счет уменьшения скорости газа. Степень повышения давления для одной ступени осевого компрессора равна 2,2 – 1,3, т.е. значительно ниже, чем у центробежных компрессоров. Зависимость давления, потребляемой мощности и к.п.д. от производительности для нескольких частот вращения ротора при одинаковой температуре всасываемого газа представляют в виде графических характеристик. Регулирование производительности осевых компрессоров осуществляется так же, как и у центробежных компрессоров. Винтовые компрессоры также относятся к ротационным компрессорам, предназначенным для сжатия воздуха, различных газов и холодильных агентов. Винтовые компрессорные машины типа (ВМК) способны сжимать любые газы: чистые, содержащие твердые частицы или капельную жидкость. Компрессоры ВМК используют также в вакуумных установках, особенно для создания низкого вакуума. Одна ступень компрессора может создавать до 90 – 97% вакуума. Винтовые компрессоры относятся к объемным машинам с внутренним сжатием, однако рабочие органы машины не совершают возвратно-поступательные движение, а вращательное. В связи с этим винтовые компрессоры имеют по сравнению с поршневыми компрессорами ряд преимуществ. Известны два типа винтовых компрессоров: сухого сжатия и маслозаполненные. При производительности до 40 м3/мин экономически более выгодно применять винтовые маслозаполненные компрессоры, а при производительности 60 – 100 м3/мин - винтовые компрессоры сухого сжатия. Винтовые компрессоры сухого сжатия обеспечивают подачу газа потребителю без загрязнения его продуктами смазки. разработаны унифицированные ряды винтовых компрессоров маслозаполенных и сухого сжатия. Ряд маслозаполенных винтовых компрессоров состоит из шести типоразмеров машин, выполненных на трех базах: (3ВКМ, 5ВКМ и 7ВКМ) производительностью от 4 до 40 м3/мин. Все компрессоры ряда одноступенчатые. Давление нагнетания 0,8 МПа, температура газа на нагнетании не более 85оС, допускаемый унос масла в нагнетательную сеть не более 50 – 150 г/ч (в зависимости от производительности машины). По производительности компрессоры, выполенные на одной базе, отличаются только вследствие замены проставки в корпусе и изменения длины винтовой части роторов. Привод компрессоров осуществляется через встроенный мультипликатор. Изменяя только зубчатую пару мультипликатора, можно получить маслозаполенные компрессоры любой производительности в пределах от 4 до 40 м3/мин. Унифицированный ряд винтовых компрессоров сухого сжатия охватывает машины производительностью от 6 до 400 м3/мин и состоит из одноступенчатых компрессоров с номинальным давлением нагнетания 0,3 МПа и двухступенчатых с номинальным давлением нагнетания 0,9 МПа. Все машины ряда (одноступенчатые и двухступенчатые скомпонованы из компрессоров десяти баз. Если нужна большая степень сжатия, то из этих компрессоров можно собрать трехступенчатые машины. Винтовой компрессор состоит из небольшого числа основных деталей: корпуса, роторов, опорных и упорных подшипников, шестерен связи, уплотнений. На средней утолщенной части роторов нарезаны винты – наиболее сложные и точные детали винтового компрессора. Один из винтов ведущий, второй – ведомый. В маслозаполенных компрессорах винты могут взаимно соприкасаться, и тогда шестерни связи на роторах отсутствуют. Винты современных компрессоров представляют собой цилиндрические косозубые крупномодульные шестерни с зубьями специального профиля. Ведущий винт соединяется с двигателем и имеет выпуклые, широкие зубья. Ведомый винт имеет вогнутые и тонкие зубья. Крутящий момент от двигателя передается через мультипликатор или редуктор непосредственно только ведущему винту. Ведомый винт и шестерни связи, сидящие на валах роторов, воспринимают лишь небольшую долю крутящего момента. Шестерни связи синхронизируют их вращение, не допуская их касания. В качестве опорных и опорно-упорных подшипников применяют подшипники скольжения или качения. Между винтами, а также между винтами и корпусом имеются малые, но безопасные для вращения винтов зазоры. Величина этих зазоров является одним из основных факторов, определяющих экономичность винтовых машин. Роторы размещаются в расточках корпуса. В крышках, прикрывающих корпус с торцов, имеются окна всасывания и нагнетания с патрубками или камерами. Окна всасывания и нагнетания расположены взаимно по диагонали. Окна всасывания имеют форму двух соприкасающихся разомкнутых кольцевых секторов (форму буквы омега), расположены с торца винтов и заходят иногда на небольшом участке на боковую поверхность. Окна нагнетания расположены с торцов винтов или сбоку. Корпус компрессора сухого сжатия имеет полости для циркуляции воды или ребра для охлаждения внешним потоком воздуха.

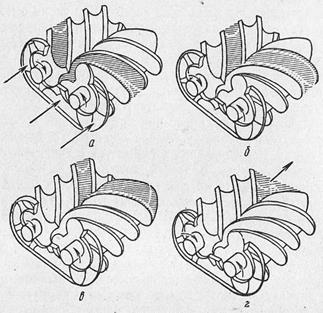

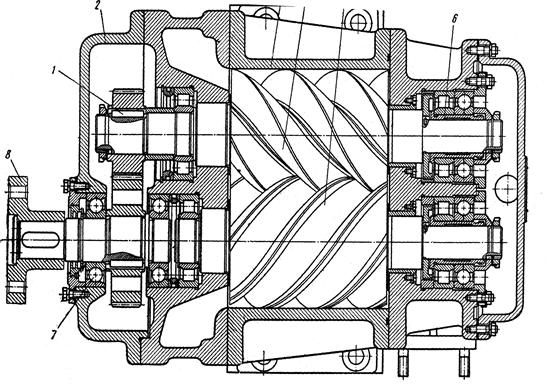

Рис. 139. Последовательность рабочего процесса в винтовом компрессоре: а – процесс всасывания газа; б – начало процесса сжатия газа; в – конец процесса сжатия газа; г - процесс выталкивания сжатого газа. На рис.139 (Ведрн0, стр.253) показана последовательность рабочего процесса в винтовом компрессоре. При вращении винтов на стороне выхода зубьев из зацепления постепенно, начиная из торца всасывания, освобождаются впадины между зубьями. Эти впадины (пустоты) благодаря создаваемому в них разряжению заполняются газом, поступающим через окно из камеры всасывания (рис 139,а). В этот момент, когда полости полностью освобождаются на противоположном торце винта от заполняющих их зубьев, объем их достигает максимальной величины. Пройдя окно, полости разъединяются с камерой всасывания. При этом процесс всасывания в них заканчивается. При дальнейшем повороте зуб ведомого винта начинает входить во впадину ведущего, уменьшая объем, занятый газом. Это - процесс сжатия (рис.139,б). Процесс внутреннего сжатия в парной полости продолжается до тех пор, пока все уменьшающийся ее объем со сжатым газом не подойдет к кромке окна нагнетания (рис.139,в). При дальнейшем вращении винтов (после соединения парной полости со сжатым газом с камерой нагнетания) происходит процесс выталкивания (нагнетания) газа (рис.139,г). Давление внутреннего сжатия газа может не совпадать с давлением нагнетания, т.е. давлением газа, подаваемого потребителю. Если давление внутреннего сжатия меньше давления нагнетания, то происходит внешнее, так называемое негеометрическое дожатие газа до давления нагнетания. Если оно выше, происходит расширение газа и падение давления. В связи с этим винтовой компрессор может иметь следующие режимы работы: - основной режим, при котором давление нагнетания (рн) совпадает с давлением внутреннего сжатия (рс), т. е. рн = рс; - режим с «пережатием» газа, когда рн < рс; - режим с «недожатием» газа, когда рн > рс. Процессы всасывания, сжатия и выталкивания газа в винтовом компрессоре чередуются в каждой парной полости. Но благодаря непрерывному следованию полостей друг за другом с большой скоростью обеспечивается практически непрерывная подача газа. По одну сторону винтов их полости заполнены газом, находящимися на различной стадии сжатия. Назовем эту сторону винтов компрессора стороной или областью сжатия. В области сжатия газа окружные скорости винтов направлены друг от друга и зубья винтов расходятся. Здесь во впадинах создается разряжение, благодаря чему происходит процесс всасывания газа. Эту сторону винтов компрессора назовем областью всасывания. Условно можно считать, что области всасывания и нагнетания разделены между собой плоскостью продольных осей, т.е. плоскостью, в которой лежат оси обоих винтов. По периметру эти области соединяются через зазоры между корпусом и винтами по вершинам зубьев и с торцов. Между винтами они соединяются зазорами по линии контакта винтов. Длина винтов и угол закрутки зубьев выбраны таким образом, что каждая полость успевала освободиться от зуба другого (напорного) винта прежде, чем произойдет отсечка ее от окна всасывания. В качестве примера рассмотрим компрессорную установку 5ВКМ-16/8, применяемую для сжатия воздуха. Компрессор выполнен на пятой базе нормализованного ряда маслонаполненных винтовых компрессоров. Его производительность 16 м3/мин, давление 0,8 МПа. Компрессорная установка состоит из следующих основных узлов: винтового компрессора с редуктором, электродвигателя, сепаратора, холодильника масла с вентилятором и маслонасоса с электродвигателем. Эти узлы смонтированы на общей раме. Воздух, всасываемый из атмосферы, проходит через воздухоочиститель и впускной клапан. Впускной клапан предназначен для регулирования производительности при уменьшении потребления воздуха. Это регулятор прямого действия с регулированием «после себя». Параметром, по которому производится регулирование производительности, является давление воздуха после сепаратора. Пройдя клапан, впускной клапан попадает во всасывающую полость компрессора, из которой поступает во всасывающие полости роторов компрессора. При вращении роторов объем воздуха, заполнивший впадины роторов, отсекается от всасывающего окна и подвергается внутреннему сжатию. В это время в рабочую полость подается под давлением масло. Масло поступает снизу в гребень, разделяющий ведущий и ведомый роторы. Смешиваясь с воздухом, масло отбирает основное тепло, выделяемое при сжатии, уплотняет зазоры между роторами и корпусом. Сжатая масловоздушная смесь через нагнетательный патрубок и обратный клапан, препятствующий обратному току воздуха при остановке компрессора, поступает в сепаратор, где происходит основное (до 98%) отделение масла от воздуха. Затем воздух проходит через фильтр, вмонтированный в сепаратор, где окончательно очищается от паров масла и поступает к потребителю.  Компрессор является винтовой одноступенчатой горизонтальной машиной маслозаполненного типа. Корпус компрессора (рис.140) выполнен из чугунного литья с вертикальными разъемами на стороне всасывания и нагнетания. В корпус встроен редуктор. Зубчатое колесо, насаженное на вал, имеет свои подшипники, а шестерня сидит консольно на ведомом роторе. Направление нарезки зубьев шестерни выбрано таким образом, что осевая сила, возникающая в редукторе, разгружает осевое усилие, передаваемое на упорный подшипник сжимаемым газом. 3 4 5  Рис. 140. разрез винтового компрессора 5ВКМ-16/8: 1 – редуктор; 2 – кожух редуктора; 3 – корпус компрессора; 4 – ведущий ротор; 5 – ведомый ротор; 6 – опорно-упорные подшипники; 7 – опорный подшипник; 8 – присоединительная муфта. Роторы выполнены цельными из стальных поковок. На средней утолщенной части роторов нарезаны многозаходные винты с зубьями симметричного окружного профиля (на ведомом роторе – 4 зуба, на ведущем – 6). В компрессоре применены подшипники качения. В качестве опорных подшипников, воспринимающих радиальные нагрузки от давления сжимаемого воздуха и от веса роторов, использованы радиальные шарикоподшипники, а в качестве упорных подшипников, воспринимающих осевые силы от давления сжимаемого воздуха, действующие на роторы в сторону всасывания, - радиально-упорные шарикоподшипники. Они фиксируют положение роторов относительно корпуса в осевом направлении, обеспечивая зазор между торцами винтов и корпусом на стороне нагнетания. В рабочей полости для предотвращения утечки сжатого воздуха имеются масляные уплотнения, представляющие собой бронзовые втулки, закрепленные в расточках камеры нагнетания. На шейках роторов со стороны нагнетания установлены разгрузочные диски. В кольцевой полости камеры нагнетания между разгрузочными дисками и втулками масляных уплотнений подается масло для разгрузки роторов от части осевых усилий. Это масло также создает масляный затвор, препятствующий утечке сжатого воздуха. Для смазки шестерен редуктора и подшипников в корпусе компрессора имеются соответствующие сверления. Система смазки - циркуляционная, под давлением. Компрессорная установка снабжена щитом управления, на котором смонтированы как показывающие приборы, так и приборы управления и сигнализации. Турбокомпрессоры –в зависимости от устройства подразделяются на: центробежные и осевые. В центробежныхкомпрессорах движение газа, создаваемое вращением рабочего колеса с лопатками, имеет радиальное направление. Компрессор состоит из нескольких ступеней, каждая из которых включает в себя рабочее колесо, диффузор и направляющий аппарат, для преобразования кинетической энергии газа после рабочего колеса в давление. Число ступеней зависит от конечного давления газа. Газ поступает по всасывающему патрубку корпуса в каналы между лопатками рабочего колеса, так как при его вращении на входе создается разряжение. Под действием центробежной силы газ отбрасывается от центра к периферии и его скорость увеличивается. После перехода газа из рабочего колеса в диффузор скорость газа уменьшается, а его давление возрастает. По направляющему аппарату газ попадает в следующую ступень, где цикл повторяется. Пройдя все ступени, газ поступает в выходную часть корпуса (улитку) и далее в нагнетательный патрубок. Рабочие колеса закреплены на роторе, установленном на подшипниках скольжения. В осевыхкомпрессорах при входе газ движется параллельно оси ротора, далее в результате вращения лопаток его движение становится поступательно-вращательным, а на выходе из компрессора газ снова движется вдоль оси. При вращательном движении газ переходит последовательно из ступени в ступень, число которых определяется начальным и конечным давлением. Каждая ступень представляет собой сочетание венца лопаток, закрепленных на роторе, и промежуточного направляющего аппарата. Турбокомпрессорсостоит из всасывающего патрубка и направляющего аппарата, группы рабочих колес ступеней сжатия, спрямляющего аппарата, входного и выходного диффузоров, нагнетательного патрубка. Входной диффузор служит для ускорения потока газа перед направляющим аппаратом и создания равномерного поля скоростей и давлений. Спрямляющий аппарат придает новое направление газу и сжимает его на выходе в концевой диффузор, где благодаря увеличенным площадям проходных сечений сжатие газа продолжается до заданного давления в результате уменьшения его скоростей. Степень сжатия в одной ступени турбокомпрессора равна р2/р1=1,2-1,3. и редко 1,5-1,8. Промежуточные и концевые охладители газа и масла – водяное. В зависимости от подачи и давления турбокомпрессоры выполняют в одном и нескольких корпусах. Корпус турбокомпрессора низкого и среднего давления (до 7 МПа) с подачей до 500 м3/мин имеет горизонтальный разъем. Корпуса компрессоров высокого давления (до 35 МПа) имеет вертикальный разъем. Эксплуатация турбокомпрессоров К самостоятельному обслуживанию компрессорных установок могут быть допущены лица: - не моложе 18 лет; - признанные годными по состояния здоровья; - обученные по соответствующей программе; - прошедшие аттестацию и имеющие удостоверение. Машинист турбокомпрессорных установок должен уметь их обслуживать в соответствии с квалификационным разрядом. Нормальная работа компрессорной установки зависит от степени усвоения машинистом заводской инструкции по эксплуатации, устанавливающей порядок действия при подготовке компрессора к пуску, пуска, плановой и аварийной остановке. В заводской инструкции кратко описаны основные операции по управлению компрессорной установкой. При эксплуатации турбокомпрессора машинисту необходимо: 1. Следить за показаниями приборов. При любом недопустимом отклонении немедленно установить причину для принятия мер. Если отклонения нельзя устранить самостоятельно, поставить в известность старшего по смене. 2. Периодически прослушивать турбокомпрессор, редукторы, используя слуховую трубку. 3. Следить за вибрацией установки и ее частей. При возникновении чрезмерной вибрации поставить в известность старшего по смене и остановить турбокомпрессор. 4. Контролировать по приборам температуру подшипников, которая для турбокомпрессора не должна превышать 80оС, для редуктора – 70оС привода- 80оС. 5. температуру масла на выходе из охладителя поддерживать в пределах 35-40оС, регулируя подачу хладагента в охладитель. 6. Поддерживать давление масла в смазочной системе, регулируя запорной арматурой: - на линиях подачи масла к подшипникам – 0,27 МПа; - к подшипникам привода, редуктора и зубчатым муфтам – 0,12 МПа; - к торцовым уплотнениям – 0,18 МПа. 7.Один раз в месяц проводить лабораторный анализ масла с целью определения кислотного числа, вязкости, массовой доли воды и механических примесей. |