методичка. Компрессоры, их классификация и использование в различных отраслях промышленности Компрессоры

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

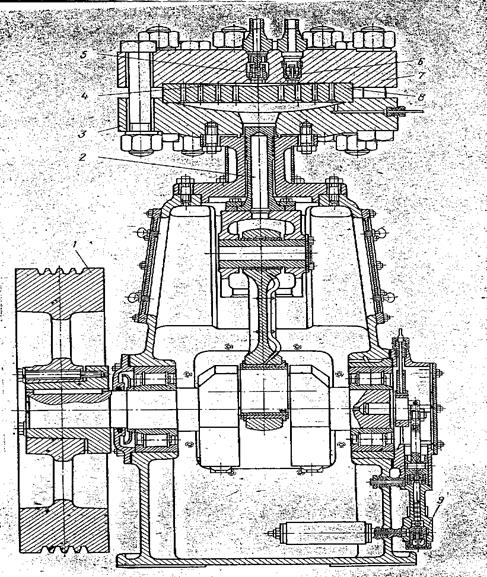

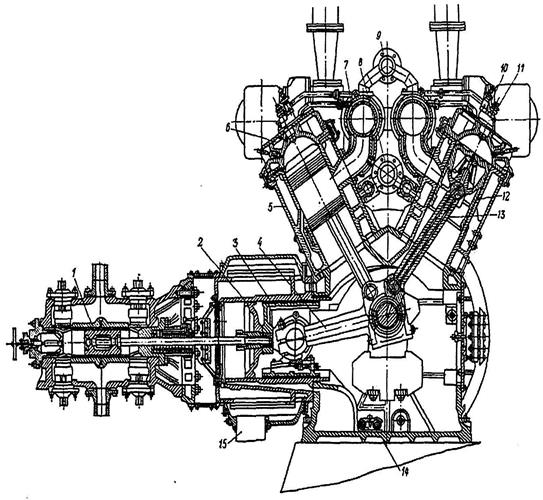

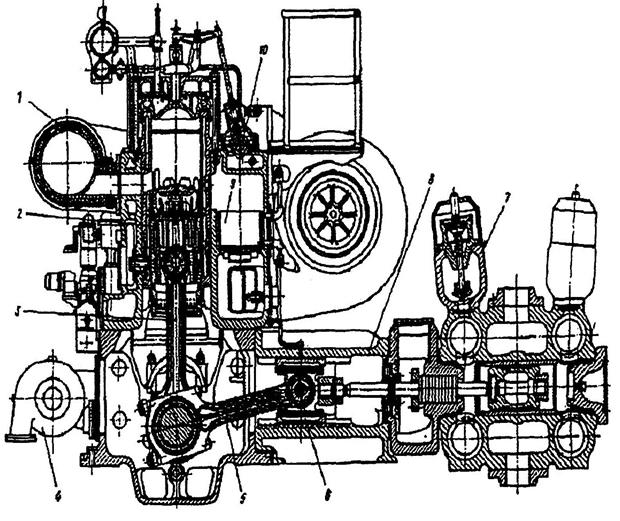

Мембранные компрессоры Мембранные компрессоры (рис.6.10) по своему устройству и принципу действия относятся к группе поршневых компрессоров, так как сжатие газа в них происходит в результате уменьшения объема камеры сжатия из-за поступательного движения поршня 2. Эти компрессоры имеют мембранный блок с расположенной в нем мембраной 4, зажатой по контуру между крышкой 7 и опорной плитой 3. В крышке находятся всасывающие 5 и нагнетательные 6 клапаны. Газовая полость, заключенная между крышкой и мембраной, является рабочей полостью компрессора. Для давлений до 4 ат мембрана может быть из прорезиненной ткани. Для более высоких давлений в качестве мембраны используют тонкую стальную пластину, движение которой сообщает масло, поступающее из гидравлического цилиндра в пространство под мембраной. Масло поступает через ряд отверстий малого диаметра в опорной плите. При работе гидропривода мембране сообщается колебательное движение, она прогибается то вверх, то вниз, производя всасывание и нагнетание газа. Таким образом, при работе компрессора мембрана полностью изолирует сжимаемый газ от внешней среды и от жидкости гидропривода. Производительность мембранных компрессоров от 1 до 100 м3/ч. Скорость вращения вала этих компрессоров в пределах от 250 до 500 об/мин. Малая величина мертвого пространства позволяет достичь высоких степеней сжатия в одной ступени. Для давления до 2,5 ат используют одноступенчатые компрессоры, до 250 ат – двухступенчатые и до 2000 ат - трехступенчатые.  Рис. 6.10. Мембранный компрессор МК – 20/220: 1 – маховик; 2 – поршень; 3 – опорная плита; 4 – мембрана; 5 – всасывающий клапан; 6 – нагнетательный клапан; 7 – крышка; 8 – распределительный диск; 9 – масляный насос. Компрессоры повышенной производительности выполняют иногда с двумя, тремя и четырьмя параллельно действующими мембранными блоками. Возможно также комбинированное выполнение компрессоров: цилиндры первых ступеней выполнены с фторопластовым уплотнением, а последняя ступень - в мембранном блоке. Металлические мембраны из стали 1Х18Н9Т обычно выбирают толщиной в пределах 0,3 – 0,5 мм. Они работают в пределах упругих деформаций, их долговечность не превышает 500 – 1500 ч, что является недостатком этих компрессоров. При разрушении мембраны рабочая жидкость может попасть в сжимаемый газ. Во избежание этого и для повышения надежности работы компрессора применяют многослойные мембраны: на ступенях низкого давления - двухслойные и на ступенях высокого давления - с числом слоев три и более. Мембранные компрессоры используются в тех случаях, когда предъявляются особо жесткие требования к чистоте сжимаемого газа (не допускается присутствие паров смазочного масла, воды, пыли и т.д.). 6.11. Газомоторные компрессоры. Газомоторные компрессоры – агрегаты, в которых поршневой компрессор и газовый двигатель размещены на одной станине, а передача мощности от газового двигателя к компрессору осуществляется общим коленчатым валом. Преимущества поршневых компрессоров – высокое значение к.п.д. и степень повышения давления цилиндров одной ступени, максимальное давление сжатия, возможность эксплуатации в широком диапазоне изменения давлений компримируемого газа, возможность построения на базе одной модели различных компрессорных схем и сохранения мощности при изменении условий эксплуатации. Важное достоинство поршневых компрессоров – незначительная чувствительность к изменению плотности компримируемого газа. В то же время динамическая неуравновешенность от возвратно-поступательного движения поршней компрессора оказывается причиной повышенной металлоемкости. Газомотокомпрессор типа 10ГКН (рис.6.10) с горизонтальным расположением компрессорных цилиндров и У- образным расположением цилиндров двигателя, имеет 10 – цилиндровый газовый двигатель, на базе которого разработаны модификации 10ГКМ, 10ГКМА, 10ГКН, 10ГКНА. Двигатель состоит из следующих основных частей: остова, кривошипно-шатунного механизма, механизма газораспределения, системы подачи топлива, регулирования скорости, зажигания, автоматики, охлаждения, наддува, смазки, пуска. Остов представляет собой жесткую конструкцию, образованную фундаментной рамой, блоком силовых и продувочных цилиндров и предназначен для монтажа всех движущихся частей агрегата. Кривошипно-шатунный механизм (КШМ) - общий для двигателя и компрессора, состоит из коленчатого вала с противовесами, шатунов и поршней двигателя, шатунов и крейцкопфов компрессора. В газомотокомпрессоре 10ГКН предусмотрены поршни продувочных цилиндров.  Рис.6.10. Газомотокомпрессор типа 10ГКН: 1 – компрессорный цилиндр; 2 – продувочный цилиндр; 3 – крейцкопф; 4 – шатун компрессорный; 5 – цилиндр двигателя; 6 – крышка цилиндров двигателя; 7 – выпускной коллектор; 8 – водоприемный коллектор; 9 – отводящий коллектор; 10 – клапан ручной регулировки газа двигателя; 11 – газовыпускной клапан; 12 – поршень двигателя; 13 – шатун цилиндра двигателя; 14 – масляный трубопровод; 15 - воздушный трубопровод. Система подачи топлива предназначена для подачи топлива в цилиндры газового двигателя и регулирования его количества совместно с регулятором скорости, а также поддержания оптимального соотношения количества топливного газа и воздуха наддува на всем диапазоне нагрузок газомотокомпрессора. Она состоит из клапана соотношения «топливный газ - воздух наддува», газорегулирующего клапана с управлением от регулятора скорости, клапанов ручной регулировки и газовыпускных клапанов. Механизм газораспределения, предназначенный для впуска в цилиндр топливного газа, состоит из распределительного вала с пусковыми и топливными кулачками для каждого силового цилиндра, привода распределительного вала от коленчатого вала через цепную передачу и газовыпускных клапанов распределительного вала, механически связанных с кулачками. Система регулирования скорости предназначена для поддержания постоянной скорости вращения коленчатого вала независимо от нагрузки. Система зажигания обеспечивает воспламенение в заданный момент рабочего цикла газового двигателя сжатой газовоздушной смеси, воспламенение электрической искрой, проскакивающей между контактами запальной свечи. Для отключения зажигания при неполадках в работе двигателя предусмотрены специальные автоматические устройства. Система охлаждения обеспечивает охлаждение двигателя, масла и воздуха. Состоит из расширительного бака, водяного насоса, охладителя воды, масла и воздуха. Охлаждение блока силовых цилиндров осуществляется водой, предварительно нагретой при проходе через охладитель масла. Для охлаждения цилиндров двигателя применяется мягкая вода (конденсат), очищенная от осадков и накипающих солей. Компрессорные цилиндры, турбокомпрессор и система охлаждения охладителей наддувочного воздуха и масла охлаждается проточной водой. Система наддува предназначена для подачи воздуха с избыточным давлением в цилиндры двигателя, продувки их от выхлопных газов, создания газовоздушной смеси повышенной плотности. Состоит из турбокомпрессора, который приводится в действие газовой турбиной, работающей на выхлопных газах двигателя. В компрессоре 10ГКН предусмотрены продувочные насосы, в которых обеспечивается дожатие воздуха перед подачей его в цилиндр двигателя. В состав этой системы также входят воздухоочиститель, ресивер и охладители наддувочного воздуха. Система смазки газомотокомпрессора - смешанная, предназначенная для подачи масла в трущие детали, осуществляется под давлением (циркуляционная система смазки от маслонасоса и системы пресс-смазки от лубрикатора) и разбрызгиванием. Состоит из маслонасоса, лубрикатора, фильтров грубой и тонкой очистки масла и охладителя масла. Пресс- смазка цилиндров двигателя, компрессора и сальников штоков компрессорных цилиндров осуществляется с помощью лубрикаторов плунжерного типа. Смазка кривошипно-шатунного механизма осуществляется разбрызгиванием масла, находящегося в картере газомотокомпрессора, и от циркуляционной системы смазки под давлением. Система пуска обеспечивает пуск газомотокомпрессора при любом положении коленчатого вала сжатым воздухом из пусковых баллонов или с помощью пускового стартера винтового типа, приводимого во вращение компримируемым газом. Система пуска сжатым воздухом состоит из пусковых баллонов, главного пускового клапана, распределительных и пусковых клапанов. Система автоматики предназначена для автоматического контроля, защиты и управления газомотокомпрессором. Система взрывобезопасна, пневматическая, состоит и приборов, датчиков и средств управления, аварийно-предупредительных устройств и исполнительных механизмов. Она обеспечивает автоматический пуск и загрузку, нормальную и аварийную остановку и разгрузку, автоматическую защиту и сигнализацию по рабочим параметрам, регулирование подачи газомотокомпрессора как воздействием регулятора скорости, так и на регуляторе подачи в компрессорных цилиндрах. Кроме того, система автоматически позволяет осуществлять автоматическое регулирование подачи топливного газа, давление воздуха и уровня масла в раме газомотокомпрессора. Газомотокомпрессор типа МК – 8 (рис.6.11) с 8 – цилиндровым двигателем относится к агрегатам с вертикальным однорядным расположением силовых цилиндров и горизонтальным однорядным расположением компрессорных цилиндров. Основная часть – чугунная рама коробчатого сечения. Передний торец рамы закрыт литой крышкой, на которой установлен маслонасос, а задний торец закрыт кожухом из двух половин. На раме крепится чугунный литой блок цилиндров, разделенный поперечными перегородками на отсеки по числу цилиндров, в которых располагаются чугунные втулки с продувочными и выпускными окнами. На верхней части блока с одной стороны расположен лоток распределительного вала, полости под лотком образуют ресивер надувного воздуха, с противоположной стороны предусмотрены патрубки для отвода выпускных газов. Сверху блок герметизируется крышкой, которая нажимным колпаком прижимается к втулке цилиндра. В крышке размещены газовыпускной и пусковой клапаны, две искровые зажигательные свечи и индикаторный кран.  Рис. 6.11. Газомотокомпрессор типа МК – 8: Рис. 6.11. Газомотокомпрессор типа МК – 8:1 – выхлопной коллектор; 2 – поршень двигателя; 3 – шатун двигателя; 4 – воздуходувка; 5 – шатун компрессора; 6 – крейцкопф компрессора; 7 – регулятор производительности; 8 – направляющая крейцкопфа; 9 – охладитель надувочного воздуха; 10 – распределительный вал. Цилиндры крепятся к направляющим крейцкопфа, выполненным из чугунных отливок, присоединенным к отсекам боковой поверхности фундаментной рамы, а на фундаменте закрепленным болтами. Цельнокованый коленчатый вал укладывается на коренные подшипники, установленные на фундаментной раме. На валу крепится чугунный маховик и демпфер, служащий для гашения колебаний коленчатого вала. На шейке коленчатого вала предусмотрены стальные штампованные шатуны двигателя и компрессора. Нижняя разъемная головка шатуна крепится на валу двумя шатунными болтами с корончатыми гайками и шплинтуется. К верхней головке шатуна двигателя с помощью пальца крепится составной поршень двигателя, а к верхней головке шатуна компрессора крепится крейцкопф, к которому на резьбе присоединен шток с поршнем компрессора. Выхлопные газы, вытесненные при продувке воздухом из силового цилиндра, собираются в выхлопном коллекторе и направляются на выход газовой турбины привода турбокомпрессора. Для поддержания оптимального давления наддува при определенной нагрузке двигателя газовая турбина снабжена клапаном регулирования. Подача воды на охлаждение двигателя осуществляется из водяного коллектора, расположенного над крышками силовых цилиндров. Замкнутая система охлаждения обеспечивает охлаждение двигателя, турбокомпрессоров воздухонаддува и масла. Если на газомотокомпрессоре применены компрессорные цилиндры с водяным охлаждением, то используется система открытого цикла. Для регулирования параметров режима газомотокомпрессора МК- 8 применяют комплексную пневматическую взрывобезопасную систему, которая обеспечивает автоматизированный контроль, защиту и управление технологическим агрегатом с агрегатного щита или от системы централизованного управления. Характеристики газмотокомпрессоров типа МК – 8

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||