Переработка пластмасс 2. Переработка и утилизация отходов пласмасс

Скачать 443.64 Kb. Скачать 443.64 Kb.

|

|

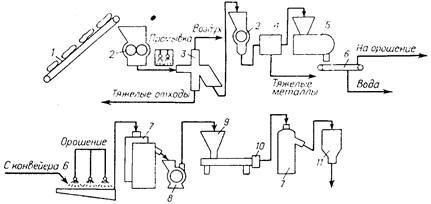

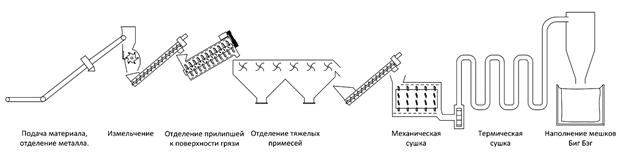

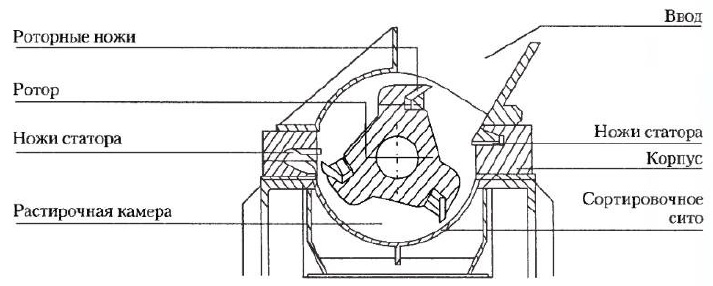

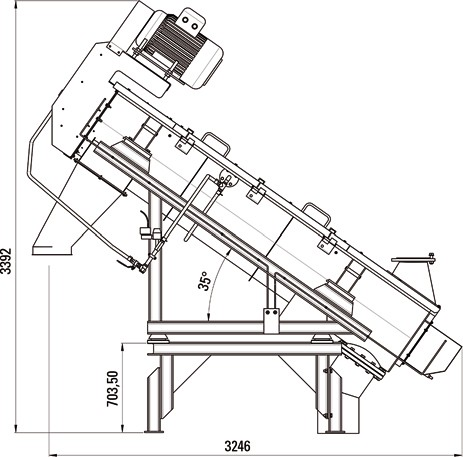

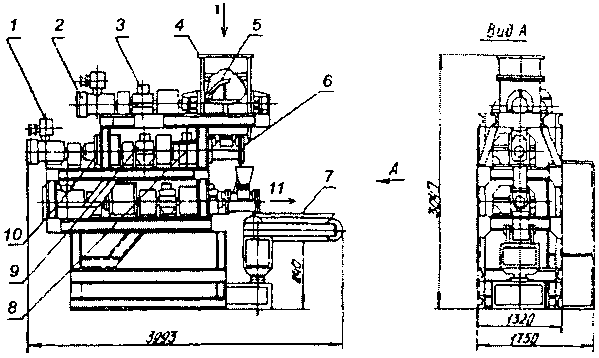

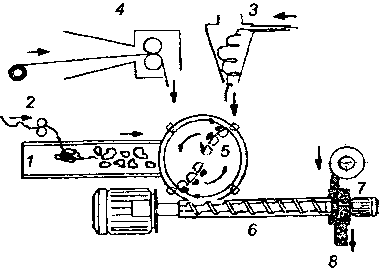

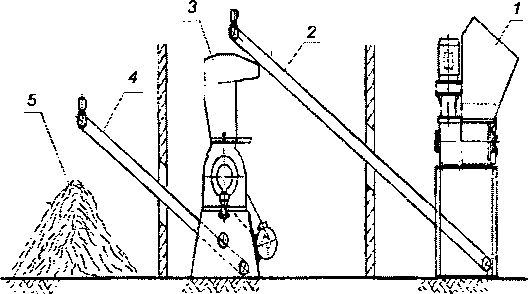

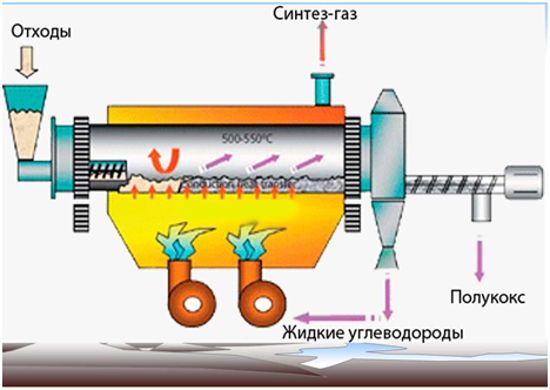

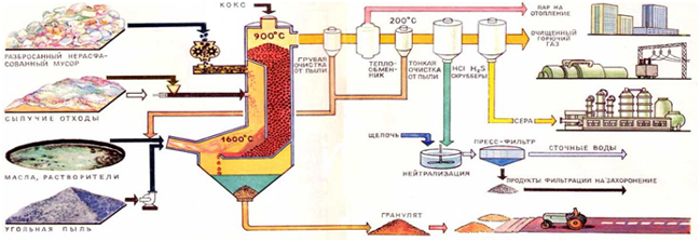

Федеральное государственное бюджетное образовательное учреждение высшего образования «САРАТОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ ГАГАРИНА Ю. А.» ФИЗИКО-ТЕХНТИЧЕСКИЙ ИНСТИТУТ Кафедра «Природная и техносферная безопасность» Принята Защищена с оценкой _____________________ ________________________ « ___ »_____________201__ год « __ »_____________201___ год ______________________ _________________________ подпись подпись Курсовая работа по дисциплине «Экологизация технологий и безотходные производства» ТЕМА «Переработка и утилизация отходов пласмасс» Выполнил: студент группы ЭРСП-41, очной формы обучения Почепня М.С. номер зачетной книжки: 142558 Проверила: д.х.н., проф., зав. каф ПТБ Ольшанская Л.Н. Саратов 2018 г. СОДЕРЖАНИЕ ВВЕДЕНИЕ 2 1.ПЛАСТМАССЫ 4 2.ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ ОТХОДОВ 10 3.СОРТИРОВКА, СЕПАРАЦИЯ, ОЧИСТКА И СУШКА ПЛАСТИКА 12 3.1.Удаление металлов 13 3.2.Измельчение 13 3.3.Отделение тяжелых включений. Флотация или гидроциклон 15 3.4.Интенсивная мойка 16 3.5.Механическая сушка 17 3.6.Термическая сушка 18 4.ГРАНУЛИРОВАНИЕ ОТХОДОВ ПЛАСТМАСС 19 5.ПИРОЛИЗ ПЛАСТМАССЫ 23 5.1.Виды пиролиза 24 5.2.Плюсы и минусы пиролиза твердых бытовых отходов 26 ЗАКЛЮЧЕНИЕ 28 СПИСОК ЛИТЕРАТУРЫ 29 ВВЕДЕНИЕПереработка полимерных материалов — это совокупность технологических приемов, методов и процессов, посредством которых исходный полимер превращают в различные изделия с заданными эксплуатационными характеристиками. Полимеры начали перерабатывать в конце XIX в., а к середине XX в. переработка полимеров выделилась в самостоятельную область техники, в которой используется специализированное высокопроизводительное оборудование, необходимое для реализации в промышленных масштабах специфических для полимеров технологических процессов. Вследствие большой производительности современного перерабатывающего оборудования и высокой стоимости технологических линий проведение экспериментальных исследований реального процесса переработки полимеров, даже осуществленных с применением современных методов экстремального планирования, превращается в дорогостоящую и продолжительную работу. Поэтому целесообразно изучать особенность каждого конкретного процесса, рассматривая вначале его теоретическое описание. В курсовой работе рассмотрена общая характеристика пластмасс, их виды и физико-химические свойства, технология переработки пластмасс, включающая в себя следующие методы переработки, такие как механический рециклинг и пиролиз пластмасс. ПЛАСТМАССЫ ПЛАСТМАССЫ (пластические массы, пластики). Большой класс полимерных органических легко формуемых материалов, из которых можно изготавливать легкие, жесткие, прочные, коррозионностойкие изделия. Эти вещества состоят в основном из углерода (C), водорода (H), кислорода (O) и азота (N). Все полимеры имеют высокую молекулярную массу, от 10 000 до 500 000 и более; для сравнения, кислород (O2) имеет молекулярную массу 32. Таким образом, одна молекула полимера содержит очень большое число атомов. Некоторые органические пластические материалы встречаются в природе, например асфальт, битум, шеллак, смола хвойных деревьев и копал (твердая ископаемая природная смола). Обычно такие природные органические формуемые вещества называют смолами. В ряде случаев в качестве сырья применяются природные полимеры – целлюлоза, каучук или канифоль; чтобы достичь желаемой эластичности, их подвергают различным химическим реакциям. Например, целлюлозу посредством разнообразных реакций можно превратить в бумагу, моющие средства и другие ценные материалы; из каучука можно получить резину и изолирующие материалы, используемые как покрытия; канифоль после химической модификации становится более прочной и устойчивой к действию растворителей. Хотя модифицированные природные полимеры и находят промышленное применение, большинство используемых пластмасс являются синтетическими. Органическое вещество с небольшой молекулярной массой (мономер) сначала превращают в полимер, который затем прядут, отливают, прессуют или формуют в готовое изделие. Сырьем обычно являются простые, легко доступные побочные продукты угольной и нефтяной промышленности или производства удобрений. Мировой выпуск пластмасс с 1960 г. по 1980 г. возрос с 6,9 млн. т до 59,5 млн. т, или в 8,6 раза. За этот период выпуск пластических масс и синтетических смол в нашей стране вырос с 312 тыс. т до 3,6 млн. т, то есть более чем в 11 раз. Это объясняется высоким эффектом их использования. Так, укрупненные расчеты эффективности производства и применения пластмасс показали, что выпуск 1 млн. т этих материалов дает экономию 0,6 млрд. долл. за счет снижения себестоимости, 1,0 млрд. долл. — за счет капитальных вложений и 0,5—0,6 млрд. чел.— час, что эквивалентно условному освобождению 300 тыс. работающих. Одно из важнейших преимуществ пластмасс в сравнении с другими материалами — широкая возможность получения материалов с заданной комбинацией свойств. Пластмассы находят все большее применение в строительстве, машиностроении, электронной промышленности, производстве мебели, тары, упаковки, предметов бытового назначения, а также в сельском хозяйстве, на транспорте, в медицине и т. д. В настоящий момент увеличился выпуск таких материалов, как термоэластопласты и фторуглеродные пластмассы. Термоэластопласты, представляющие собой новый класс материалов — блок-сополимеров, сочетают в себе свойства вулканизированных каучуков и термопластов. К ним относятся бутандиенстирольные, изопренстирольные, полиолефиновые, этиленвинилацетатные сополимеры. Термоэластопласты, подобно обычным пластмассам, могут быть переработаны методами экструзии, каландрирования, термоформования и литья под давлением. Фторопласты (полимеры на основе политетрафторэтилена, тетрафторэтилена и гексафторпропилена) обладают высокой коррозионной устойчивостью, термостабильностью и другими ценными свойствами, которые способствуют их широкому применению в машиностроении, электротехнике и электронике, химической промышленности, в самолетостроении, космонавтике и приборостроении, а также для бытовых нужд. Пластмассы не только заменяют или дополняют традиционные материалы, но и способствуют развитию новых, более производительных способов строительства. Преимущества пластмасс перед традиционными материалами выражаются в облегчении конструкций, упрощении монтажных работ, снижении транспортных расходов, расширении возможностей применения типовых деталей, улучшении тепло- и звукоизоляции и в конечном итоге—сокращении сроков и удешевлении капитального строительства. Одним из главных достоинств пластмасс является меньший расход энергии на их производство, чем на производство конкурирующих с ними материалов. Так, на производство 1 кг распространенных видов пластмасс расходуется около 10 МДж энергии, стали — 20 - 50, алюминия — 60 - 270, стекла бутылочного — 30 - 50 МДж. Доля стоимости энергии в издержках производства пластмасс составляет в среднем 2 %, в производстве стали - 4, стекла бутылочного - 5, цемента - 15 и алюминия первичного – 23 %. Энергоемкость изготовления изделий из пластмасс также значительно ниже. Например, расход энергии на изготовление стеклянных бутылей в 20—30 раз выше, чем этот показатель при производстве пластмассовых сосудов такой же емкости. Технология производства пластмасс развивается по пути совершенствования традиционных методов, разработки и внедрения новых методов, в первую очередь для производства крупнотоннажных продуктов: полиэтилена, полипропилена, поливинилхлорида, полистирола. Наблюдается тенденция к увеличению степени конверсии, например, с помощью более эффективных инициаторов реакции, к повышению единичной мощности агрегатов, проведению реакций в более мягких условиях, совмещению стадии полимеризации в присутствии более активных катализаторов с процессом формования изделий. Традиционные виды сырья заменяются новыми. Так, если раньше в качестве сырья использовали главным образом карбид кальция, каменноугольную смолу и коксовый газ, то в настоящее время основным органическим сырьем стали продукты переработки нефти и природного газа. Отмечается, что около 5 % нефти, используемой в промышленности развитых стран, расходуется в нефтеперерабатывающей промышленности, из них около 50 %—для производства пластмасс. В современном мире большую роль играет применение новых источников энергии для нагрева, отверждения и полимеризации пластмасс, такие, как радиоволны, ультразвук и радиация. Улучшение физико-химических свойств пластмасс достигается повышением чистоты исходных мономеров «сшивкой» полимерных цепей (в том числе и радиационным методом), введением сомономеров, различных наполнителей и добавок. Значительно увеличилось производство так называемых усиленных пластмасс—стеклопластиков, изготавливаемых на основе ненасыщенных полиэфиров и стекловолокна. Рост поступающих в окружающую среду отходов пластмасс представляет существенную экологическую проблему. Отходы пластмасс образуются на всех стадиях их производства и использования. Из общего количества получаемых отходов около 60 % образуется при производстве упаковочных материалов; производственные и промышленные отходы составляют 17 %, оставшееся количество приходится на долю бытовых отходов. По источникам образования отходы можно разделить на две большие группы: отходы производства и отходы потребления. В первую группу входят отходы, образующиеся при производстве и переработке полимеров: слитки и куски полимеров, литники, обрезки, дефектные изделия. Отходы переработки термопластов полностью используются как вторичное полимерное сырье. Образующиеся при синтезе полимеров небольшие слитки также перерабатываются во вторичные материалы; в ближайшее время намечается организовать переработку и крупногабаритных слитков. Во вторую группу входят отходы потребления, которые в свою очередь подразделяются на технические отходы (отходы промышленного потребления) и бытовые отходы (отходы бытового потребления). К отходам технического назначения относятся детали, утратившие в процессе эксплуатации первоначальные показатели свойств: шестерни, втулки, рычаги, радиотехнические изделия, изоляция проводов, теплоизоляция, строительные погонажные изделия и так далее. Бытовые отходы представляют собой изношенные изделия, утратившие потребительские свойства: тара и упаковка, пленка, детали мебели и тому подобное. Большую опасность представляют изделия одноразового употребления, а также изделия с относительно небольшим сроком службы (одежда, мебель, игрушки, упаковка, бытовые предметы и т. д.). Около 2/3 из перечисленных изделий имеют срок службы 1—2 г., хотя отдельные виды пластмасс—более 10 лет. Вышедшие из употребления изделия из пластмасс выбрасывают с прочими бытовыми отходами в окружающую среду, загрязняя почву и водоемы. Свыше половины отходов образуется в сфере быта и 10 – 12 % создаются в сфере торговли. В высокоразвитых странах ежедневно на душу населения образуется 12 - 35 г отходов из пластмассы. Иногда очень трудно установить принадлежности изношенного изделия к тому или иному виду отходов. Отходы технического назначения состоят из самых разнообразных термопластов, в бытовых отходах преобладают полиолефины (55—62 %). стирольные пластики (18—28 %) и поливинилхлорид (6—11 %). Использование отходов термопластов, образующихся при их переработке в изделия, не представляет особых затруднений. Другое дело переработка бытовых отходов. В этом случае трудности возникают при организации сбора и при сортировке отходов по видам пластмасс. Поэтому трудоемкость переработки бытовых отходов не всегда окупается и часто их сжигают с утилизацией тепла. Существует множество различных типов отходов пластмасс, для простоты их делят на четыре категории по методам обработки: 1. одно сортовые пластмассы в виде отходов и лома, которые можно добавлять в процесс, с помощью которого они первоначально получены; 2. одно сортовые загрязненные пластмассы, которые должны пройти дополнительную обработку и не могут быть непосредственно введены в процесс их производства; 3. смешанные отходы пластмасс с известным составом, в основном не содержащие посторонних примесей; 4. разнообразные сорта пластмасс, содержащиеся в твердых городских отходах, загрязненные посторонними примесями. Отходы пластмасс либо захоранивают (с предварительной обработкой или без нее), либо рециклизируют, добавляя их в качестве сырья. В зависимости от сорта получаемого продукта различают рециклизацию, в которой используются отходы пластмасс без примесей (так называемая «первичная рециклизация»), и такую, в которой в качестве сырья добавляют отходы пластмассы, в небольшой степени загрязненные примесями. Вторичная обработка («вторичная рециклизация») подразумевает использование отходов в производстве продуктов более низкого качества, чем продукты первого сорта. Сильно загрязненные отходы пластмасс перерабатывают в другие - масла, парафины, жиры, мономеры, синтез-газ (так называемая «третичная рециклизация»). В процессе производства пластмасс стоимость сырья составляет 50—70 % общей стоимости продукта и поэтому очень важно уменьшение выхода отхода и максимально возможное использование отходов и лома [2, 3]. ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ ОТХОДОВ Переработка отходов пластмасс может осуществляться различными методами. Но общая схема их переработки (рисунок 1) включает следующие операции: предварительную сортировку и очистку отходов, измельчение, отмывку и сепарацию, классификацию отходов по видам пластмасс, сушку, грануляцию, переработку гранулята в изделие. Первая стадия обычно включает сортировку отходов по внешнему виду, отделение непластмассовых компонентов. Вторая стадия — одна из наиболее ответственных в процессе. В результате одно - или двухстадийного измельчения материал достигает размеров, достаточных для того, чтобы можно было осуществлять его дальнейшую переработку. На следующем этапе дробленый материал подвергают отмывке от загрязнений различными растворителями, моющими средствами и водой, а также отделяют от неметаллических примесей. Четвертая стадия зависит от выбранного способа разделения отходов по видам пластмасс. В том случае, если отдается предпочтение мокрому способу, сначала производят разделение, а затем сушку. При использовании сухих способов вначале дробленные отходы сушат, а затем уже классифицируют. Высушенные дробленые отходы смешивают при необходимости со стабилизаторами, красителями, наполнителями и другими ингредиентами и гранулируют. Заключительной стадией процесса использования отходов является переработка гранулята в изделия. Загрязненные отходы, которые могут содержать пластмассовые отходы, содержащие до 10 % каучука, металла, стекла и других материалов, конвейером подают на дробилку 2. Измельченные отходы промывают и пневматическим транспортом направляют в воздушный классификатор 3, где отделяется около 3 % тяжелых отходов. Далее отходы дополнительно измельчают в дробилке второй ступени и продувают через магнитный сепаратор 4 для удаления оставшихся металлов. Затем измельченные отходы промывают водой и детергентами и сушат в центробежной сушилке 7. Высушенные отходы перемешивают в турбинной мельнице 8 для предотвращения комкования и подают в экструдер 9, где с помощью таблетирующего устройства 10 материал превращается в таблетки [1,4].  Рисунок 1 - Схема регенерации пластмассовых отходов: 1 — конвейер для подачи мешков; 2 — дробилки; 3 — воздушный классификатор; 4 — магнитный сепаратор; 5 — промыватель; 6 — конвейер; 7 — центробежные сушилки; 8 — мельница; 9 — экструдер; 10 — таблетирующее устройство; 11 — бункер для таблеток [1] На установках такого типа перерабатывают в основном отходы потребления. Что же касается производственных отходов, то схема процесса их переработки нередко упрощается за счет исключения ряда стадий (особенно 3, 4 и 5) и часто сводится к следующей: 1 2 6 7 СОРТИРОВКА, СЕПАРАЦИЯ, ОЧИСТКА И СУШКА ПЛАСТИКА Пластиковое сырье поступает на переработку в кипах. Как правило, если это отходы сортировки, то в каждой кипе содержатся посторонние предметы. Это могут быть другие пластиковые изделия из полимеров, несовместимых с основным, например, бутылки ПЭТ в кипе с флаконами из полиэтилена. Также встречается все что угодно, тряпки, деревяшки, железки. Так что перед подачей сырья в линию его требуется подсортировать, развалить кипы и руками отобрать посторонние предметы. Не всегда это делается, на линиях большой производительности иногда кипы закидывают в шреддер целиком, но все же лучше на ранней стадии откинуть мусор, чем потом его отлавливать по линии. Для того, чтобы увеличивать использование вторичной пластмассы, ключевым фактором является повышение их качества, повышение их конкурентоспособности по сравнению с первичными материалами. А это во многом зависит от очистки пластиковых отходов от загрязнений и отделения посторонних примесей, включая металлы, бумагу, другие несовместимые пластики и другое. Для этого служат моечные линии, которая представлены на схеме линии для очистки полиэтилена и полипропилена (рисунок 2):  Рисунок. 2 - Схема линии для очистки полиэтилена и полипропилена: 1-подача материала, отделение материала; 2-измельчение; 3-отделение прилипшей к поверхности грязи; 4-отделение тяжёлых примесей; 5-механическая сушка; 6-термическая сушка; 7-наполнение мешков [5] Удаление металлов Для того, чтобы сберечь измельчающее устройство, требуется удалить металлические предметы из сырья. Обычно для этого служит металлодетектор, устанавливаемый над конвейером подачи. При обнаружении металлов он издает звук и останавливает подачу. Далее дело сводится к тому, чтобы найти металлический предмет, ставший причиной тревоги и убрать его вручную из сырья. Измельчение Для того, чтобы материал был сыпучим и хорошо проходил по линии, а также чтобы его можно было подать на дальнейшие операции, требуется материал измельчить. Для этого применяют шреддеры или дробилки. Отличие шреддеров в том, что валы в нем вращаются медленнее, чтобы усилие при резке было достаточным, шреддеры требуют наличие привода с большим крутящим моментом. Шреддеры бывают двухвальными и одновальными. Первые служат обычно для более крупного измельчение. Материал в них режется благодаря тому, что попадает в между двумя движущимися в противоположном направлении ножами. Одновальные (рисунок 3) имеют один вращающийся ротор и материал измельчается благодаря зазору между ножами и контрножами. Обычно одновальный имеет также сетку на выходе, при помощи которой можно задавать размер получаемых частиц. Предлагаются также четырехвальные шреддеры, они тоже имеют сетку и у них можно задавать размер частиц. Думается они замечательно работают, только одно но. Усложнение конструкции по сравнению с одновальным шреддерами вряд ли в них компенсировано значительным повышением эффективности, а расходных материалов на них установлено значительно больше, ножей. Хотя этот вопрос дискуссионный. Найдутся защитники четырехвальных шреддеров и, возможно, будут правы. Дробилки отличаются тем, что у них быстро вращающийся ротор. Измельчение тоже происходит за счет зазора между ножами и контрножами. Поскольку кинетическая энергия движущегося ножа большая, то обычно дробилка лучше работает, когда нужно измельчить на более мелкие частицы. Однако они более чувствительны к попаданию металлов, все ножи могут выйти из строя от одного металлического предмета, что не происходит в шреддерах, где в том же самом случае может сломаться один нож из ста сорока установленных. То есть при одном и том же инциденте шреддер не теряет работоспособности, а дробилка может потерять ее. Кроме того, дробилка производит больше шума. В дробилки часто подают воду, что дает двойной эффект. Измельчение лучше, материал не разогревается и не становится пластичным, а также происходит отделение загрязнений. Такие дробилки иногда называют моющими [5,6]. Впрочем и в одновальных шреддерах тоже имеет место эффект отделения загрязнений от поверхности материалов за счет трения и взаимодействия с ножами, сеткой. Для линий малой производительности до 500 килограммов в час обычно выбирают дробилки. Если 1000 килограммов в час, то уже шреддеры. На производительных линиях часто используют комбинацию шреддера и дробилки. Первый для предварительного измельчения, вторая ставится уже после ванны, в которой отделяются тяжелые предметы, металлы и в такой комбинации дробилки работают прекрасно. Кто-то может поставить одновальный шреддер и в линию маленькой производительности, но, как правило ему придется инвестировать больше денег, хотя это может иметь смысл.  Рисунок 3 - Схема ротора дробилки для пластика: 1-корпус; 2-ввод; 3-растирочная камера; 4-ротор; 5-роторные ножи; 6-ножи статора; 7-сортировочное сито [7] Отделение тяжелых включений. Флотация или гидроциклон После того, когда материал измельчен, а иногда и до того, стараются отделить тяжелые включения. Здесь речь идет про полиолефины, которые легче воды, так что отделение легко осуществляется в ванне флотации. Туда подается материал в один конец ванны. При помощи механических устройств, чаще всего валов с лопатками и иногда при помощи погружных шнеков, создается движение поверхности воды в направлении выхода из ванны и тем самым решается несколько задач. Во-первых, материалы замачиваются. Смачивание помогает отделить многие виды загрязнений, такие как бумага, которая набухает, теряет прочность, земля и так далее. Во-вторых, если целевой материал, полиэтилен или полипропилен, плывет по поверхности к выходу, а нежелательные примеси, такие как ПВХ, ПЭТ, будучи тяжелее воды, тонут и накапливаются на дне ванны. Тоже происходит с камушками, стеклом, металлами, если они проскочили через предварительные операции. Для линий большой производительности, например, 2000 килограммов в час иногда ставят вместо ванн флотации гидроциклоны (рисунок 4). Там тот же принцип разделения по плотности, но все это более динамично. С технической точки зрения гидроциклоны сложнее и существует сомнения, оправдано ли увеличение сложности? Ну и энергии они тратят больше, чем ванны. Зато однако же в гидроциклонах можно в теории разделять не только материалы по принципу тонет или плавает, но и на разнице плотностей в другом диапазоне можно работать, то есть отделить, например, ПЭТ от других пластиков тяжелее воды, отделить вспененный полистирол от полиэтилена, хотя оба они легче воды [7].  Рисунок 4 - Схема гидроциклона: 1 – входной патрубок; 2 – тангенциальный патрубок; 3 – сливной патрубок; 4 – специальная насадка [7] Интенсивная мойка Далее, когда материал измельчен и загрязнения его пропитаны водой, самое время смыть загрязнения, применяя к ним механическое и гидравлическое воздействие. Для этого служат фрикционные мойки или центрифуги. Они по-разному устроены, но суть та же. Отодрать загрязнения от поверхности пластика, направить их вместе с загрязнённой водой в одном направлении, а пластик в другом. Для разделения потоков воды и пластика такие устройства всегда имеют сита, поверхности с отверстиями около 8 мм. Некоторым моющим эффектом также обладают обычные шнеки, что передают материал из одной единицы оборудования в другую. У них тоже есть механизм, приводящий к трению и тоже есть сито для отделения загрязненной воды. Фрикционная мойка состоит из наклонного двухстенного желоба и быстровращающегося лопастного ротора, служащих для мойки и отделения воды от измельчённого материала: хлопьев, гранулята и других схожих материалов. Лопастной ротор установлен на двух подшипниках в корпусе фрикционной мойки и окружен сеткой. Измельчённый материал с водой подаётся сверху у нижнего края наклонного желоба. В процессе мойки материал подаётся к разгрузочному отверстию, находящемуся в верхней части желоба. Вода и мелкая фракция выводятся через сетку, а мойка материала происходит за счёт возникшего трения, создающегося ротором. Отработанная вода стекает через выпуск в нижней точке желоба. Фрикционная мойка оснащена съёмной сеткой со стандартной перфорацией 2,5 мм. Автоматическая система очистки обеспечивает чистоту сетки и внутренней стороны желоба. Фрикционная мойка (рисунок 5) служит для промывки сильно загрязнённых хлопьев и устанавливается после дробилок с проточной водой для обеспечения смены рабочей воды перед следующим технологическим этапом. В особых случаях фрикционную мойку устанавливают до или после основного моечного агрегата или гидроциклонного узла [8].  Рисунок 5 - Схема фрикционной мойки модель FA 3000 [8] Механическая сушка После мойки материал необходимо высушить. Самый мало затратный способ сделать это — это высушить механически, за счет центрифугирования или отжима, в некоторой степени может применяться и ударная техника в центрифугах с лопатками. Для сушки используют центрифуги или шнековые прессы или и то и другое в сочетании. Разные поставщики по-разному оценивают эффективность шнековых прессов и могут говорить, что центрифуги лучше. Другие являются сторонниками прессов, однако центрифуга все равно применяется для предварительного отжима. Известно, что и то и другое решение работает. Механическим способом можно обезвожить пластик до влажности примерно 11-15 %. Некоторые поставщики будут настаивать, что можно и более сухой материал получить и будут правы, но только отчасти. Для каких-то материалов это можно сделать, а для других труднее. Например, если пленка очень тонкая, то и поверхность у нее очень большая. Даже малое количество воды, распределенной по этой поверхности дает уже более 10 % влажности по массе. Термическая сушка Большинство процессов превращения пластикового материала в товарный продукт, агломерация или грануляция, требуют, чтобы влажность сырья на входе в них была не выше 10 %. Вообще, чем суше, тем лучше. Производительность пласткомпактора, например, при влажности 10 % в разы ниже, чем при влажности материала 2 %. Так что для эффективной подготовки требуется термическая сушка. Это самая затратная часть по электроэнергии, потому что действие ее основано на нагреве воздуха и на совместном движении материала с воздухам по лабиринтам трубопроводов или лабиринтам внутри какого либо компактного устройства. Чем длиннее путь, тем лучше. При движении нагретый воздух принимает на себя влагу. После термической сушки влажность материала должна быть не более 5 %. Таким образом, отмытый и высушенный материал готов к тому чтобы в пласткомпакторе или грануляторе переработали в товарные формы, агломерат или гранулы. ГРАНУЛИРОВАНИЕ ОТХОДОВ ПЛАСТМАСС Для придания пластмассовым отходам формы гранул их подвергают гранулированию в экструдерах (чаще всего в шнековых или червячных). Экструзия полимеров в экструдере заключается в непрерывном выдавливании размягченного материала через отверстия определенного сечения (в экструдере материал частично расплавляется). Полученные гранулы облегчают равномерное питание технологического оборудования при последующем формовании изделий. Экструдер (рисунок 6) машина для формования пластичных материалов, путём придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку).  Рисунок 6 - Схема экструдера: 1-бункер загрузки; 2-гильза; 3-шнек; 4-нагреватели; 5-фильтр; 6-головка [9] Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда), диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) экструдеры подразделяют на одно-, двух- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др. Двухшнековые экструдеры в зависимости от конфигурации шнеков могут быть параллельными или коническими. В зависимости от направления вращения — с сонаправленным или противонаправленным вращением шнеков. Производительность экструдеров зависит от вида пластмассовых отходов (пленочные отходы, изделия из ПВХ, полистирола и пр.) и обычно составляет 50-800 кг/час. Установочная мощность оборудования - от 100 до 900 кВт. На рисунке 7. приведена конструкция шнекового гранулятора Продавливаемый через фильерную решетку 6 материал выходит из нее в виде жгутов и срезается скользящими вдоль решетки ножами. Полученные при резке гранулы в виде не больших цилиндриков охлаждаются воздухом или водой. Поскольку прочность жгутов мала и они ломаются под действием собственной массы, гранулы могут образовываться и без специальной резки.  Рисунок 7 - Гранулятор шнековый:1 — электродвигатель привода шнека; 2 — электродвигатель ворошителя; 3 — редуктор; 4 — бункер-накопитель; 5 — Z-образный ворошитель; 6 — фильерная решетка; 7 — ленточный транспортер-раскладчик; 8 — корпус; 9 —редуктор; 10 — вариатор; I — вход порошка; I I — выход гранул [9] На рисунке 8 представлена схема технологической линии гранулирования пластмассовых отходов. В технологи ческу ю линию входят питатели различных типов, используемые в зависимости от вида перерабатываемых отходов. Кусковые недробленые отходы пластмасс загружаются непосредственно на ленточный конвейер 1, на который одновременно через дополнительные направляющие ролики 2 могут подаваться обрезки пленки. Отходы конвейером подаются в измельчитель-агломератор 5 роторного типа, в который могут также поступать обрезки пленки из циклона и изношенная рулонная пленка из питателя 4. В измельчителе-агломераторе одновременно осуществляется измельчение, смешивание, нагрев, сушка и предварительное уплотнение материала. Уплотненные отходы подаются в короткий экструдер 6, где они частично расплавляются и подаются в гранулятор 7, непосредственно связанный с экструдером [9].  Рисунок 8 - Схема линии грануляции пластмассовых отходов фирмы Erema GmbH (Австрия):1 -ленточный конвейер; 2 - направляющие ролики; 3 - циклон; 4 - барабанный накопитель; 5 - измелъчителъ-агломератор; 6-экструдер; 7-гранулятор; 8-гранулят [9] На рисуноке 9 показана схема технологической линии гранулирования отходов полимерной пленки. Дробленые отходы поступают в гранулятор, полученные гранулы складируются.  Рисунок 9 - Схема линии грануляции отходов полимерной пленки фирмы Sant Andrea (Италия):1 — измельчитель; 2 — конвейер; 3 — гранулятор; 4 — конвейер; 5 — гранулят [9] ПИРОЛИЗ ПЛАСТМАССЫ Пиролиз пластика и пластмасс в данном случае, если речь идет об утилизации твердых бытовых отходов - это сжигание полимерных отходов, содержащих углеводороды, в бескислородной среде при температуре около 600 С. Во время этого процесса твердые вещества превращаются в горячий газ, который можно использовать для получения тепловой энергии и в жидкость - мазут. Из жидкости, полученной в результате пиролиза пластмассы в настоящий момент времени научились добывать синтетическое топливо, которое после дополнительной очистки может быть использовано в двигателях внутреннего сгорания. Однако, технология очистки в данном случае настолько сложна, что о какой бы то ни было рентабельности данного способа пока не может быть и речи. В подобной идее, на самом деле, ничего нового попросту нет. В Германии уже до начала Второй мировой войны метод пиролиза широко использовался для получения горючего: фашистские танки въехали в СССР на жидком топливе, которое было получено из каменного угля по технологии Фишера-Тропша. Разумеется, с тех пор требования к качеству топлива претерпели серьезные изменения. При пиролизе пластика уничтожается приблизительно 99,9 % вредных веществ, которые были добавлены в полимеры при производстве. Оставшуюся после пиролиза золу можно брикетировать и использовать в качестве печного топлива. Поэтому отходы пиролиза пластика являются совершенно безопасными. Однако данный метод не лишен и недостатков, главным из которых является то, что в процессе пиролиза образуется множество вредных химических соединений. Для того чтобы они не попадали в атмосферу необходимо использование достаточно сложных систем фильтрации и очистки. Это достаточно дорогостоящее оборудование, что не самым лучшим образом сказывается на рентабельности данного метода утилизации пластмассы. К тому же, поскольку количество потребления пластмасс растет с каждым днем, рынок испытывает дефицит полимерного сырья. И именно по этой причине наиболее приемлемым методом переработки пластика для России является механический рециклинг – вторичная переработка пластиков. Данный способ хорош тем, что он не требует использования дорогого специального оборудования, и по этой причине может быть реализован где угодно. Любой мусороперерабатывающий завод может быть оснащен оборудованием для вторичной переработки пластика. Виды пиролиза По воздействию разных значений температур на мусор пиролиз делится на низкотемпературный и высокотемпературный. Первый протекает при температуре до 900 0С, а второй – при температуре больше 900 0С. Низкотемпературный пиролиз (рисунок 10). Технология обработки отходов данным способом заключается в нагревании сырья в шахте до 350 – 450 0С без доступа воздуха, то есть при отсутствии, как кислорода, так и азота. Стабильная температура и полное отсутствие кислорода гарантируют, что сырье не будет гореть, а также не будет помех для интенсивного протекания таких процессов как нагревание, плавление, испарение, разложение углеродистых соединений. При данном типе пиролиза неважно, каков химический состав перерабатываемых отходов и в каком соотношении находятся в них органические вещества. Пиролизный газ имеет, практически, одинаковый состав: горючая составляющая: угарный газ, метан, этилен, сероводород, водород; негорючая составляющая: углекислый газ и азот. Важно, что горючая составляющая значительно превышает по содержанию негорючую, а это значит, что пиролизный газ можно использовать так же, как добываемый природный газ. Выход полученного горючего газа зависит от качественного состава сырья: так, пищевые отходы образуют газ, насыщенный влагой, чего не скажешь о пластмассах.  Рисунок 10 - Принципиальная схема низкотемпературного пиролиза [10] Высокотемпературный пиролиз (рисунок 11) включает операции: сортировка мусора с удалением больших предметов, цветного и черного металлолома; измельчение и просушка отобранных отходов; разложение просушенного сырья с целью образования пиролитического газа, пиролитического масла, шлаков и побочных веществ, таких как Cl2, F2, N2; ликвидация загрязнителей и снижение температуры полученного газа; употребление пиролитического газа для получения пара, электрической или тепловой энергии. Чаще всего этот газ применяется обратимо для инициирования пиролиза; пиролитическое масло после складирования направляется в качестве сырья на заводы нефтехимической промышленности для изготовления горюче – смазочных материалов, заменителей мазута и дров.  Рисунок 11 - Принципиальная схема высокотемпературного пиролиза [10] Плюсы и минусы пиролиза твердых бытовых отходов Положительные стороны низкотемпературного пиролиза: нет острой необходимости сортировать углеводородные остатки (даже полностью несортированные отходы дают выход пиролизного газа в два раза больше по сравнению только с пищевыми отходами); городские свалки выступают в роли источника сырья для производства; отсутствие ядовитых оксидов серы и азота. Недостатки низкотемпературного пиролиза: сложная конструкция крупногабаритных печей; высокая стоимость печей; необходимость в большом количестве работников; не происходит полный распад диоксинов, содержащихся в сырье; тяжелые металлы не плавятся, а выпадают в осадок вместе со шлаком. Преимущества высокотемпературного пиролиза: можно перерабатывать сырье с небольшим количеством горючих материалов; образующийся газ поднимается снизу вверх и проходит через слой мусора, который подается сверху. При этом газ не захватывает пылевые частички, что служит залогом его чистоты; пиролизный газ подобен природному, и его целесообразно применять для выработки тепловой энергии, а на небольших электростанциях для выработки электричества; пиролизный газ проще очищать от ненужных примесей (если вообще таковые есть) из-за низкой температуры; поскольку процесс идет в отсутствии кислорода, то пиролизный газ не содержит опасные диоксины, образующиеся при сжигании углеводородов; если в ходе пиролиза получается жидкая фракция (из старых покрышек образуется, например, пиролизное масло, которое не совсем точно называют синтетической нефтью), то ее используют как заменитель нефтепродуктов; зола не содержит не окисленный углерод и имеет низкую температуру, что позволяет использовать ее, например, в дорожном строительстве [10, 11]. ЗАКЛЮЧЕНИЕТаким образом, пластмассы являются неотъемлемой частью современного производственного комплекса, отходы пластмасс можно разделить на две категории отходы потребления и отходы производства. Большое внимание должно уделяться технологии переработки и утилизации отходов пласстмасс. Общая схема их переработки включает следующие операции: предварительную сортировку и очистку отходов, измельчение, отмывку и сепарацию, классификацию отходов по видам пластмасс, сушку, грануляцию, для придания пластмассовым отходам формы гранул их подвергают гранулированию в экструдерах, переработку гранулята в изделие. Для того, чтобы увеличивать использование вторичной пластмассы, ключевым фактором является повышение их качества, повышение их конкурентоспособности по сравнению с первичными материалами. А это во многом зависит от очистки пластиковых отходов от загрязнений и отделения посторонних примесей, включая металлы, бумагу, другие несовместимые пластики и другое. Ещё одним способом переработки пластмасс является пиролиз. Пиролиз пластика и пластмасс это сжигание полимерных отходов, содержащих углеводороды, в бескислородной среде при температуре около 600 С. Во время этого процесса твердые вещества превращаются в горячий газ, который можно использовать для получения тепловой энергии и в жидкость - мазут. Однако данный метод не лишен и недостатков, главным из которых является то, что в процессе пиролиза образуется множество вредных химических соединений. Для того чтобы они не попадали в атмосферу необходимо использование достаточно сложных систем фильтрации и очистки. Это достаточно дорогостоящее оборудование, что не самым лучшим образом сказывается на рентабельности данного метода утилизации пластмассы. К тому же, поскольку количество потребления пластмасс растет с каждым днем, рынок испытывает дефицит полимерного сырья. . СПИСОК ЛИТЕРАТУРЫ1. Быстров, Г.А. Обезвреживание и утилизация отходов в производстве пластмасс / Г.А. Быстров, В.М. Гальперин, Б.П. Титов. - СПб.: Химия, 1982. С. 178 – 214. 2. Кафаров, В.В. Принципы создания безотходных технологий химических производств / В.В. Кафаров. - М.: Химия, 1982.- 285 с. 3. Цыганков А.П. Технический прогресс – химия – окружающая среда / А.П. Цыганков, О.Ф. Балацкий, В.М. Сенин. - М., Химия, 1979. - 296 с. 4. Арашкевич, Д.А. Вторичная переработка отходов пластмасс и специальные роторные дробилки / Д.А. Арашкевич // Пластические массы – 2003. - № 5 - С. 13. 5.Цыганков, А.П. Циклические процессы в химической технологии [Основы безотходных производств] / А.П. Цыганков В.Н. Сенин. - М.: Химия, 1988. С.120 – 131. 6. Панова, Л.Г. Способы, технология и оборудование переработки ПКМ методами прессования и литья под давлением: уч. пособие / Л.Г. Панова, Т.П. Устинова, С.Г. Кононенко. – Саратов: СГТУ, 2006.- 120 с. 7. Технические свойства полимерных материалов / В.К. Крыжановский, М.Л. Кербер, В.В. Бурлов, А.Д. Паниматченко. - СПб.: Профессия, 2004.- 455 с. 8.Клемпнер, Д. Полимерные пены и технологии вспенивания / Д. Клемпнер В. Сенджаревич. - СПб.: Профессия, 2008.- 600 с. 9.Михайлин, Ю.А. Термоустойчивые полимеры и полимерные материалы / Ю.А. Михайлин. - СПб.: Профессия, 2006.- 624 с. 10.Торнер, Р.В. Теоретические основы переработки полимеров / Р.В. Торнер. - М.: Химия, 1977. - 464 с. 11.Ким, В.С. Диспергирование и смешение в процессах производства и переработки пластмасс / В.С. Ким, В.В. Скачков. - М.: Химия, 1998. - 240 с. |