открытый 3. План урока Дисциплина Программирование автоматизированного оборудования

Скачать 354.5 Kb. Скачать 354.5 Kb.

|

12.02.21 Программирование обработки деталей на сверлильных станках с ЧПУ. Типовые технологические схемы обработки отверстий

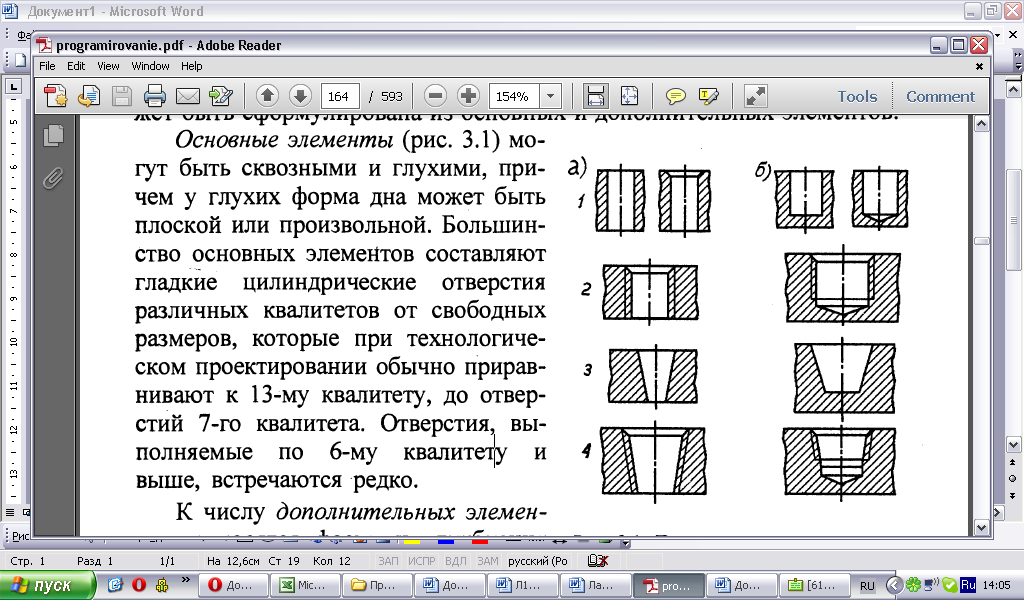

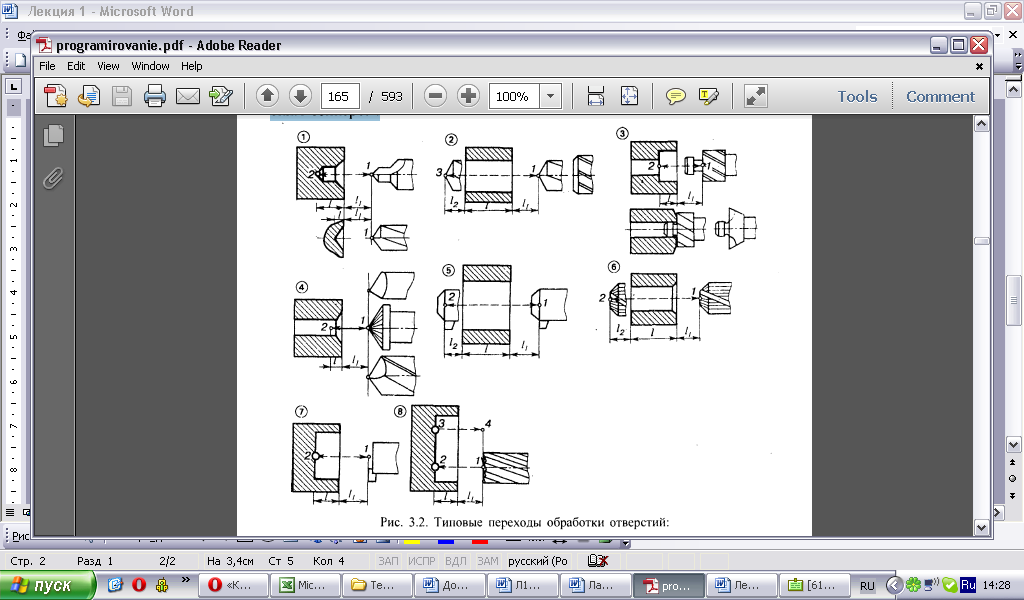

2.Изучение нового материала Квалитет (степень точности) — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Технологическая классификация отверстий Конфигурация любого отверстия — сквозного или глухого – может быть сформулирована из основных и дополнительных элементов. О  сновные элементы(рис. 1) могут быть сквозными и глухими, причем у глухих форма дна может быть сновные элементы(рис. 1) могут быть сквозными и глухими, причем у глухих форма дна может бытьп Рис. 1. Типовые основные элементы отверстий: а — сквозные, б — глухие; 1 — гладкое цилиндрическое; 2 — цилиндрическое с резьбой; 3 — гладкое коническое; 4 — коническое с резьбой. лоской или произвольной. Большинство основных элементов составляют гладкие цилиндрические отверстия различных квалитетов от свободных размеров, которые при технологическом проектировании обычно приравнивают к 13-му квалитету, до отверстий 7-го квалитета. Отверстия, выполняемые по 6-му квалитету и выше, встречаются редко. К числу дополнительных элементов относятся фаски и углубления прямоугольного профиля со свободными размерами, наружные и внутренние торцы, требующие обработки, и канавки. Отверстия сложной конфигурациимогут быть представлены ступенями, расположенными вдоль оси отверстия. Т Технологическим переходом называют законченную часть технологической операции, выполняемую с одними и теми же средствами технологического оснащения. иповые переходы при обработке отверстий Для одной ступени отверстия может быть установлено определенная последовательность технологических переходов (рис. 2). 1. Центрование выполняется специальным центровым инструментом, сверлом или конусной зенковкой. 2 Центрование, центровка, вид обработки для получения т. н. центровочных отверстий в торцах заготовки. Как правило, осуществляется специальным (центровочным) сверлом на центровальных ставках. . Черновая обработка отверстия. Может быть выполнена за один или несколько проходов сверлами, зенкерами, резцами и фрезами. 3. Обработка торца отверстия. Выполняется прямой зенковкой с направляющей цапфой, торцовой пластиной или фрезой, а также резцами, установленными в план-суппорте. 4. Коническое зенкерование. Выполняется специальным коническим зенкером.  Рис.2. Типовые переходы обработки отверстий: 1— центрование центровочным или спиральным сверлом; 2— сверление, зенкерование, развертывание; 3— зенкерование донным зенкером, цекование, 4— зенкование фаски конусной зенковкой, сверлом или резцом; 5— растачивание; 6— нарезание резьбы; 7— растачивание глухого отверстия; 8— фрезерование отверстия концевой фрезой; l1— недоход, l2— перебег, l3— глубина отверстия 5. Прямое зенкование. Этот переход может выполняться прямой зенковкой с направляющей цапфой, зенкером для глухих отверстий или резцом для глухих отверстий на борштанге и в план-суппорте. 6. Коническое зенкование — переход для обработки фасок, выполняемый конусной зенковкой, сверлом или резцом. 7. Резбонарезание. Выполняется метчиками для сквозных и глухих отверстий. 8. Получистовая обработка отверстия. Производится зенкерами или резцами для глухих и сквозных отверстий, включая план-суппортную обработку. 9. Обработка канавки. Этот переход выполняют как план-суппортом, так и вручную. 10. Чистовая обработка. Выполняется развертками или резцами для сквозных или глухих отверстий, включая план-суппортную обработку. 3. Методы обхода отверстий инструментами Проектирование операций обработки отверстия на станках с ЧПУ сверлильно-расточной группы включает в себя назначение последовательности обхода отверстий инструментами. Последовательность обхода зависит от того, как строятся операции (переходы) — последовательно или параллельно. При параллельном методе каждый инструмент обходит все отверстия, подлежащие обработке этим инструментом, а затем его меняют и цикл повторяется. Последовательный метод отличается тем, что каждое отверстие обрабатывают всеми необходимыми инструментами, а затем после изменения позиции обрабатывают следующее отверстие. В большинстве случаев выбор метода обработки связан с выполнением условия минимизации времени холостых перемещений. Исключение составляют те случаи, когда метод определяется технологическими условиями обработки. Например, при обработке отверстий 7—9-го квалитетов или отверстий с жесткими допусками на межцентровое расстояние (менее 0,2 мм) целесообразно первые переходы (центрование, сверление, зенкерование) выполнять параллельно, а заключительные переходы — последовательно, без перемещения детали.

| ||||||||||||||||||||||||||||||||||||||||||||||