Димон реф. Черновое обтачивание цилиндрических поверхностей

Скачать 413.05 Kb. Скачать 413.05 Kb.

|

|

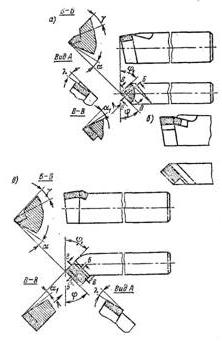

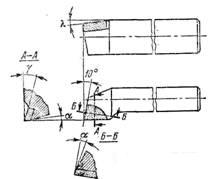

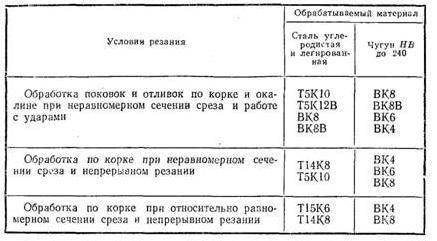

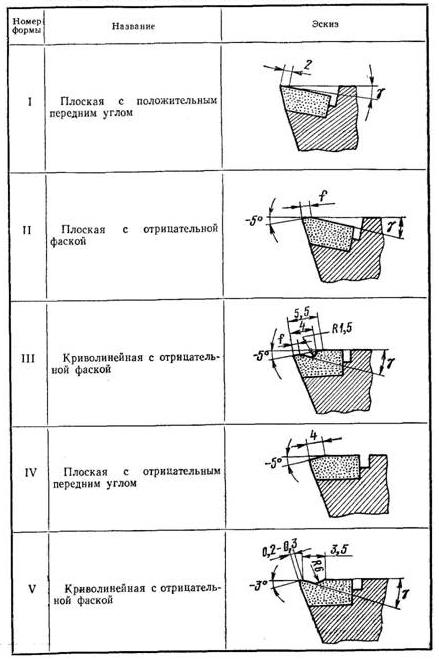

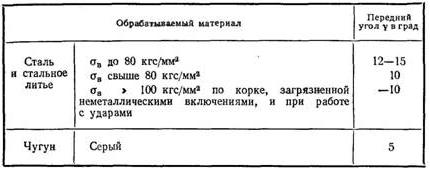

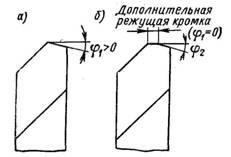

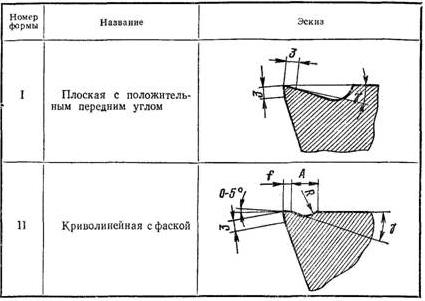

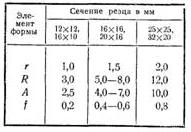

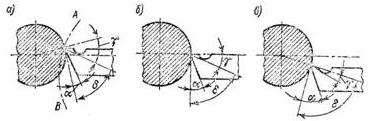

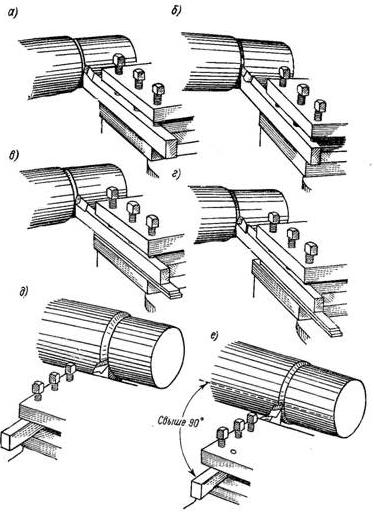

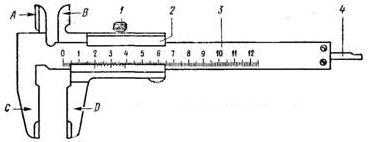

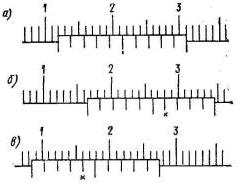

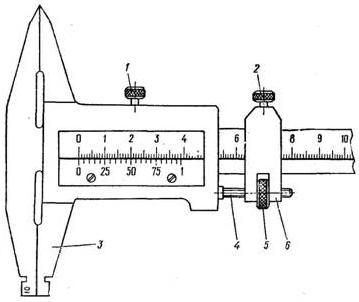

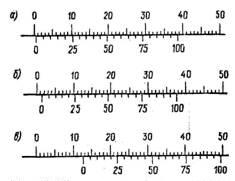

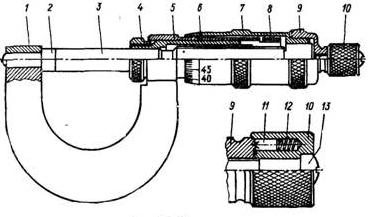

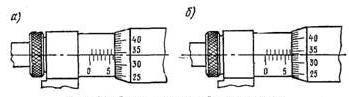

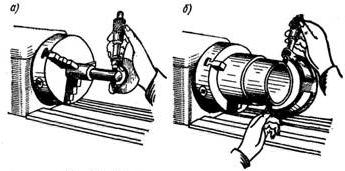

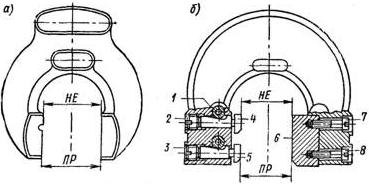

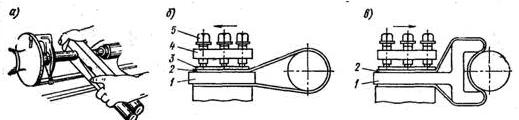

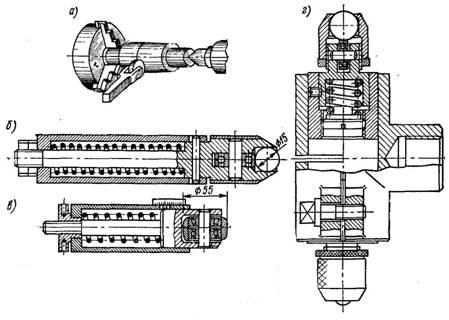

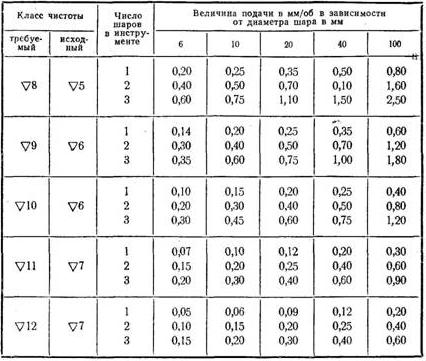

СОДЕРЖАНИЕ Введение………………………………………………………………….....3 СОДЕРЖАНИЕ Введение………………………………………………………………….....3 Черновое обтачивание цилиндрических поверхностей………………….4 Резцы для чернового обтачивания………………………………………...4 Правые и левые резцы……………………………………………………..5 Элементы головки и углы твердосплавных резцов……………………...6 Установка проходных резцов относительно линии центров станка..…10 Общие правила установки резца в резцедержателе…………………….11 Измерения при чистовой обработке……………………………………..14 Список использованной литературы…………………………………….24 Введение Токарь — одна из важнейших профессий современного производства. Токарь должен уметь выполнять работы по чертежам, выбирать оптимальный порядок обработки деталей, проводить расчеты, связанные с выполнением сложных работ. Токарь, работающий на универсальном станке, изготавливает единичные детали, требующие особой точности обработки. Резание металлов — один из способов механической обработки поверхности заготовки (или предварительно обработанной детали) путем снятия стружки для придания изделию требуемых формы, размеров, взаимного расположения и шероховатости его поверхностей. Обработку резанием точением изделий типа тел вращения выполняют на токарном станке, такими деталями являются, например, валы, зубчатые колеса, шкивы, кольца, муфты, гайки и др. Токарная обработка — обработка резанием при помощи режущих инструментов наружных (обтачивание) и внутренних (растачивание) поверхностей тел вращения (цилиндрических, конических, фасонных), а также спиральных и винтовых поверхностей. Процесс характеризуется вращательным движением заготовки (главное движение) и непрерывным поступательным движением режущего инструмента (движение подачи). Используемые режущие инструменты — резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др. Основные виды токарных работ — обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов, точение канавок, отрезка частей заготовки, обработка отверстий сверлением, зенкерованием, растачиванием, развертыванием, нарезание резьбы, полирование, накатывание рифлений. В процессе обработки резанием выполненный из твердого материала токарный резец при сближении с подлежащим обработке вращающимся изделием внедряется в его поверхностный слой и при движении вдоль вращающегося изделия режущей кромкой отделяет лишние Черновое обтачивание цилиндрических поверхностей Закрепление детали при черновом обтачивании. Способ закрепления детали при черновой обработке выбирается в зависимости от ее формы, размеров, назначения и т.д. по правилам. Следует помнить, что при черновом обтачивании деталей снимаются стружки больших сечений, вследствие чего возникают значительные силы резания, под действием которых деталь может быть вырвана из патрона. Поэтому закрепление детали в рассматриваемом случае должно быть особенно прочным. Резцы для чернового обтачивания Резцы для чернового обтачивания работают обычно при большом сечении стружки и часто при высокой скорости резания. Поэтому такой резец должен быть прочным, хорошо поглощать теплоту, образующуюся в процессе резания, и не терять твердости от нагревания во время работы. Форма передней поверхности резца должна быть такой, чтобы отделение стружки происходило с возможно большей легкостью. Твердосплавные резцы для чернового обтачивания, называемые проходными, изображены на рис. 1. Прямые проходные резцы (рис. 1, а и б, отличающиеся друг от друга лишь формой твердосплавной пластинки) изготовляются с главным углом в плане угол = 45, 60 и 75°. Отогнутые проходные резцы (рис. 1, в), обычно штампованные, сложнее в изготовлении. Тем не менее, они широко применяются, так как ими можно производить не только продольное, но и поперечное обтачивание (подрезание). Кроме того, они иногда удобнее при обработке поверхностей, трудно доступных для прямого резца. Главный угол в плане у этих резцов равен 45°. Проходные упорные резцы (рис. 2) особенно пригодны для обработки детали с уступами небольших размеров, образуемыми этим же резцом. Главный угол в плане этих резцов 90°, что способствует уменьшению вибраций в процессе работы. Поэтому упорные резцы успешно используются при обработке нежестких деталей.  Рис. 1 – Проходные резцы, прямые (а, б) и отогнутый (в)  Рис. 2 – Проходные упорный резец; Рис. 3 – Левый (а) и правый (б) резцы Быстрорежущие резцы по своей форме подобны твердосплавным резцам того же назначения, но отличаются от них, как это будет показано ниже, величинами углов и другими элементами головки. Правые и левые резцы По направлению подачи, при которой работают проходные резцы, они разделяются на правые и левые. Правыми резцами называются такие, у которых при наложении сверху ладони правой руки так, чтобы пальцы были направлены к вершине резца, главная режущая кромка оказывается расположенной со стороны большого пальца (рис. 3, б). На токарных станках эти резцы работают при подаче справа налево, т.е. от задней бабки к передней. Левыми резцами называются такие, у которых при указанном выше наложении левой руки главная режущая кромка расположена также со стороны большого пальца (рис. 3, а). Материалы, применяемые для проходных резцов Проходные резцы, используемые при обработке стальных и чугунных деталей, изготовляются с пластинками из твердых сплавов и из быстрорежущей стали. Марки твердых сплавов, используемых для обработки стали и чугуна при различных условиях резания, указаны в табл. 1. Таблица 1 – Основные марки твёрдых сплавов для черновой обработки стали и чугуна  С меньшей, иногда значительно, производительностью обработку стали и чугуна при условиях, указанных в таблице, можно выполнять резцами из быстрорежущей стали марки Р18 (или других марок). Элементы головки и углы твердосплавных резцов Форма передней поверхности твердосплавных резцов устанавливается в зависимости от обрабатываемого материала, характера обработки, подачи и некоторых других условий. Формы передней поверхности у резцов с пластинками из твердых сплавов приведены в табл. 2. Передняя поверхность формы I рекомендуется для резцов при обработке серого чугуна, бронзы и других хрупких материалов, а также при тонком и чистовом точении с подачами s < 0,2 мм/об. Форма II передней поверхности используется при обработке ковкого чугуна, стали и стального литья с с бв 80 кгс/мм2, а также и с бв > 80 кгс/мм2 при недостаточной жесткости системы СПИД. Форма III делается у резцов, предназначенных для обработки стали с бв 80 кгс/мм2 при необходимости завивания и дробления стружки. Форма IV применяется при черновой обработке стали и стального литья с бв > 80 кгс/мм2 с неметаллическими включениями, при работе с ударами в условиях жесткой системы СПИД. Форма V рекомендуется при обработке нержавеющих сталей с бв 80 кгс/мм2. Значения переднего угла твердосплавных резцов выбираются в зависимости от обрабатываемого материала; они указаны в табл. 3. Задний угол а у твердосплавных резцов, используемых для черновой обработки стали и чугуна, делается равным8°. Главный угол в плане ф твердосплавных резцов, применяемых в условиях нежесткой системы СПИД, принимается равным 90°. Если обработка происходит при большей жесткости этой системы, главный угол в плане может быть 60 — 75°. При значительной жесткости системы СПИД главный угол в плане принимают равным 45°. Вспомогательный угол в плане ф1 при черновой обработке принимается равным 5—20°, а иногда и больше. Угол наклона главной режущей кромки Я при обработке резцом с ф = 90° принимается равным 0°. При главном угле в плане, меньшем 90°, этот угол делается для обработки стали 0—5°, а для чугуна 10°. При точении с ударами угол делают 12—15°. Вершину резца закругляют радиусом 0,5—1,5 мм. Ширину фаски f принимают равной 0,15—0,5 мм. Меньшие значения принимаются при малом (12x12 мм и менее) сечении резца, большие — при резце сечения 25x25 мм и более. Таблица 2 – Основные виды форм передней поверхности твёрдосплавных резцов  Таблица 3 – Передние углы твёрдосплавных резцов   Рис. 4 – Проходные резцы без дополнительной режущей кромки (а) и с дополнительной режущей кромкой (б) Проходные твердосплавные резцы для черновой и получистовой обработки выполняются как без дополнительной режущей кромки (рис. 4, а), так и с дополнительной режущей кромкой (рис. 4, б). Как будет видно из дальнейшего изложения, резцы с дополнительной режущей кромкой позволяют вести обточку со значительно большими подачами, обеспечивая в то же время весьма хорошую шероховатость поверхности V4 — V51.Форма передней поверхности, углы и другие элементы быстрорежущих резцовФорма передней поверхности этих резцов выбирается в зависимости от обрабатываемого материала, подачи и некоторых других условий по табл.4 и в соответствии с общими соображениями, приведенными ниже. Таблица 4 – Формы передней поверхности быстрорежущих резцов  Передняя поверхность по форме I делается у резцов для обработки стали, а также чугуна, бронзы и других хрупких металлов. По форме II следует делать переднюю поверхность резцов для обработки стали с бв 80 кгс/мм2, вязких цветных металлов и легких сплавов при необходимости завивания стружки. Таблица 5 – Значения радиуса закругления при вершине, элементов радиусной лунки и размеров фаски резца   Рис. 5 – Изменение углов резца в зависимости от положения его вершины относительно линии центров станка Передний угол рассматриваемых резцов, используемых для обработки стали, принимается равным 20—25°, а задний угол — равным 6°, при обработке медных сплавов передний угол — 20°, а задний — 8°. Значение главного и вспомогательного углов в плане, а также угла наклона главной режущей кромки быстрорежущих резцов можно брать по соответственным данным для твердосплавных резцов. Рекомендуемые значения радиуса закругления при вершине резца r, элементов радиусной лунки R и А, а также размера фаски f в зависимости от сечений резца приведены в табл. 5. При обработке легких сплавов ширина фаски / принимается равной нулю. Установка проходных резцов относительно линии центров станка Условия работы резца изменяются в зависимости от положения его вершины относительно линии центров станка. На рис. 5, б резец установлен таким образом, что вершина его находится на высоте центров станка. Задним углом его в этом случае является а, передним — у и углом резания — б. При установке того же резца выше линии центров (рис. 5, а) передний угол у увеличивается, а угол резания б уменьшается. Условия резания облегчаются, так как стружка легче сходит по передней поверхности, чем при меньшем переднем угле и, следовательно, большем угле резания. Одновременно с этим, однако, уменьшается задний угол а, что допустимо только до определенных пределов во избежание сильного трения задней поверхности резца об обрабатываемую поверхность (поверхность резания). Если этот же резец установить ниже линии центров станка (рис. 5, в), то, наоборот, передний угол у уменьшается, а угол резания б увеличивается. В результате этого условия резания значительно ухудшаются по сравнению с первыми двумя случаями. Увеличение заднего угла а, получающееся при установке резца ниже центра, не улучшает процесса отделения стружки. Из сказанного вытекает общее правило, заключающееся в следующем. При черновом обтачивании наружных поверхностей, когда наиболее легкое отделение стружки важнее всего, резец необходимо устанавливать или на высоте линии центров станка, или несколько выше ее, но не ниже. От этого правила отступают при черновом обтачивании очень твердых материалов. В этом случае давление стружки на резец получается очень большим и резец отгибается вниз, причем вершина его (рис. 5, а) описывает дугу АВ. Если резец при этом установлен так, что вершина его расположена выше линии центров станка, он втягивается в материал детали. В результате этого неизбежны выкрашивание режущей кромки резца, а иногда и поломка его. При установке резца на высоте линии центров и в особенности ниже ее резец под давлением стружки также отгибается, но вершина его не втягивается в материал детали, а наоборот, отходит от нее. Проверка положения вершины резца относительно линии центров станка производится по острому концу заднего центра или по риске, нанесенной на пиноли задней бабки. Общие правила установки резца в резцедержателе Чтобы резец во время работы не вибрировал, вследствие чего возможно выкрашивание его режущей кромки, длина свешивающейся части резца, или, как говорят, вылета, должна быть возможно меньше. На рис. 6, а показано правильное, а на рис. 6, б — неправильное положение резца.С этой же целью подкладки под резец, применяемые при установке вершины резца относительно линии центров станка, следует располагать так, как показано на рис. 6, в. Неправильное положение подкладок показано на рис. 6, г. Лучше брать одну толстую подкладку, а не несколько тонких, так как они не всегда плотно прижимаются одна к другой (даже при затянутых болтах резцедержателя), что также может вызвать вибрацию резца.Резец необходимо устанавливать под прямым углом к детали (рис. 6, д). Если установить резец по рис. 6, е, то во время работы под давлением снимаемой стружки он может повернуться вправо и углубиться в обрабатываемую деталь.Некоторые особенности работы твердосплавными резцами с отрицательными передними углами.Работа резцами с отрицательными передними углами позволяет повысить режимы резания, но вызывает увеличенную нагрузку на механизмы станка и обрабатываемую деталь. Поэтому для обеспечения нормальной работы необходимо соблюдать следующие основные правила.  Рис. 6 – Установка резца в резцедержателе: правильная (а, в, д) и неправильная (б, г, е) Наиболее употребительным инструментом при черновом обтачивании для измерения длин обрабатываемых деталей служит линейка с делениями. При измерении длины цилиндрических деталей необходимо, чтобы линейка соприкасалась с цилиндрической поверхностью по ее образующей (параллельно оси цилиндра). При наклонном положении линейки отсчет будет неправильным (увеличенным). При измерении диаметра линейку необходимо располагать таким образом, чтобы кромка ее проходила через центр детали, иначе будет произведено измерение не диаметра детали, а ее хорды. Отметим, что расположить линейку точно по диаметру детали очень трудно. Поэтому измерять диаметры детали линейкой следует только предварительно. Более точные измерения диаметров обрабатываемых деталей производятся штангенциркулем с точностью отсчета до 0,1 мм. Такой штангенциркуль типа ШЦ-1 (рис. 87) состоит из штанги 3 с губками А и С, рамки 2 с губками В и D и линейки 4, соединенной с рамкой 2. Рамка охватывает штангу 3 и может перемещаться по ней. Для закрепления рамки в требуемом положении служит винт 1 с накатной головкой.  Рис 11 – Штангенциркуль типа ШЦ-1  Рис 12 – Отсчет показаний штангенциркуля Губки С и D рассматриваемого штангенциркуля используются при измерении наружных диаметров и длины детали, губки А и В — при измерении диаметров отверстий, ширины различных канавок и т. п., а линейка 4 — для измерения длины деталей, глубины канавок, выточек и т. д. На штанге 3 нанесена шкала, каждое деление которой равно 1 мм. На нижней скошенной кромке выреза рамки 2 нанесена вторая шкала, называемая нониусом. Общая длина шкалы нониуса, разделенная на 10 частей, равна 19 делениям шкалы, нанесенной на штанге, т. е. 19 мм. Штрихи штанги и нониуса, около которых нанесен знак нуль, называются нулевыми. Шкалы на штанге и нониусе расположены таким образом, что когда губки штангенциркуля сдвинуты плотно, нулевой штрих нониуса точно совпадает с нулевым Измерения при чистовой обработке Измерение деталей в этом случае производится точным штангенциркулем или микрометром. Точные штангенциркули изготовляются с величиной отсчета по нониусу 0,05 или 0,02 мм.Штангенциркуль с величиной отсчета 0,05 мм изображен на рис. 93. Подвижная рамка его состоит из двух частей — собственно рамки 3 с губкой и добавочного ползунка 6, при помощи которого производится точная установка штангенциркуля. Освободив винты 1 и 2, закрепляющие подвижную рамку и ползунок на штанге штангенциркуля, грубо устанавливают штангенциркуль на требуемый размер; рамка 3 и ползунок 6 перемещаются при этом вместе. Затем ползунок 6 закрепляют винтом 2 и при помощи микрометрического винта 4, вращая накатанную гайку 5, точно устанавливают штангенциркуль. Закрепив винт 1, читают полученный размер.  Рис. 17 – Точный штангенциркуль типа ШЦ-2 Нониус рассматриваемого штангенциркуля имеет 20 делений, каждое из которых при отсчете принимается за пять. Поэтому цифра 25 нанесена на нониус против 5-го штриха, цифра 50 против 10-го и т. д. Таким образом, 1-й штрих нониуса дает 5-е деление, 4-й — 20-е, 1-й после 25-го — 30-е деление и т.д. Все 20 делений нониуса равны 39 делениям штанги, т. е. 39 мм, так что каждое его деление равно 39/20 =195/100= 1,95 мм. Вследствие этого никакие два или более штрихов нониуса не могут одновременно совпадать со штрихами шкалы штанги. Исключение составляют нулевой и самый последний штрихи нониуса, которые одновременно совпадают со штрихами шкалы штанги. Отсчет показания штангенциркуля при таком положении нониуса производится только по нулевому штриху, но не по последнему.  Рис 18 – Отсчет показаний точного штангенциркуля В тот момент, когда 1-й штрих нониуса (после нулевого) точно совпадает со 2-м штрихом шкалы штанги, расстояние между измерительными поверхностями ножек штангенциркуля составит 2 — 1,95 = 0,05 мм. Если 2-й штрих нониуса совпадает со штрихом штанги, показание штангенциркуля составляет 4—2х1,95 = 4— —3,9 = 0,1 мм. Если рамку сдвинуть еще немного так, чтобы со штрихом штанги совпал 3-й штрих нониуса, расстояние между измерительными поверхностями будет 0,15 мм. Таким образом, совпадение каждого последующего штриха добавляет 0,05 мм, что кратно обозначениям на шкале нониуса. Совпадение нулевого штриха нониуса с 1-м штрихом шкалы штанги соответствует расстоянию между измерительными поверхностями губок, равному 1 мм, с 10-м штрихом — расстоянию 10 мм и т. д. Следовательно, число делений шкалы штанги, пройденных нулевым штрихом нониуса, показывает число целых миллиметров, а совпадение соответствующего штриха нониуса с каким-либо штрихом штанги дает сотые доли миллиметров. Например, показание штангенциркуля на рис. 18, а составляет 0,35 мм; на рис. 94, б изображено показание штангенциркуля, равное 1,35 мм, и на рис. 94, в — равное 12,85 мм. Микрометр, показанный на рис. 19, устроен следующим образом. В левом конце дуги 1 запрессована пятка 2. Другой конец дуги имеет гильзу 5, внутри которой расположена направляющая втулка 6 с внутренней резьбой. На правом конце гильзы сделан надрез и нарезана коническая резьба, на которую навертывается накатанная гайка 8. Посредством этой гайки обеспечивается плавное перемещение шпинделя 3 в направляющей втулке 6 и устраняется зазор в резьбовом соединении шпинделя с направляющей втулкой, получающийся вследствие износа резьбы. Гильза 5 охватывается барабаном 7, соединенным (коническое сопряжение) со шпинделем 3 посредством колпачка 9. При вращении шпинделя за накатанную втулку 10 он перемещается в осевом направлении до тех пор, пока левый конец его не коснется поверхности измеряемой детали, прижатой противоположной стороной к пятке 2. Винтом 13 втулка 10 удерживается на шпинделе микрометра. Во втулке имеется отверстие, котором расположен заостренный штифт 11. Этот штифт под действием пружины 12 прижимается к зубьям 1 на торцовой поверхности колпачка 9. Благодаря такому устройству, называемому трещоткой, перемещение шпинделя, вращаемого за втулку 10, в осевом направлении прекращается, как только усилие, с которым он прижимается к детали, достигнет определенной для данного микрометра величины  Рис. 19 – Микрометр В этот момент заостренный конец штифта 11 будет проскакивать по зубьям на колпачке 9, чем и обеспечивается постоянство измерительного усилия. Посредством гайки 4, навертываемой на левый надрезанный конец втулки 6, шпиндель микрометра может быть закреплен в выбранном положении.  Рис 20 – Отсчет показаний микрометра Для производства отсчета по микрометру на гильзе 5 имеется продольная риска, около которой перпендикулярными ей штрихами нанесены деления. Каждое деление, отмеченное штрихом, равно 1 мм. Штрихи, нанесенные по другую сторону продольной риски (рис. 20), смещены относительно первой шкалы на 0,5 мм. Резьба на шпинделе микрометра имеет такой шаг, что за один полный оборот он перемещается на 0,5 мм, т. е. на одно маленькое (между верхним и нижним штрихами) деление. Левый конец барабана микрометра представляет собой конус, причем на поверхности конуса нанесено 50 делений. Так как один полный оборот шпинделя 3 дает продольное перемещение его на 0,5 мм, то поворот барабана на одно деление шкалы, нанесенной на его коническом конце, вызывает продольное перемещение шпинделя на 0,5/50=1/100 мм. Когда шпиндель микрометра подведен к его пятке, конец барабана совпадает с нулевым штрихом шкалы, нанесенной на гильзе, а нулевой штрих барабана — с продольной риской. После поворота барабана на один полный оборот раствор микрометра будет равен 0,5 мм. Сообщив барабану еще один полный оборот, мы будем иметь расстояние между пяткой и шпинделем, равное 1 мм. Если конец барабана пройдет несколько нижних делений шкалы, нанесенной на гильзе, но не дойдет до ближайшего верхнего штриха, показывающего половины миллиметров, и будет остановлен в этом положении, то штрих барабана, совпадающий в этот момент с продольной риской гильзы, покажет, сколько сотых долей миллиметра прошел шпиндель микрометра сверх целого миллиметра. На рис. 20, а изображено положение барабана, при котором микрометр показывает 6,34 мм. Если барабан будет повернут еще на полный оборот, то с продольной риской гильзы совпадет тот же 34-й штрих шкалы барабана. Но кромка последнего уже пройдет верхний штрих шкалы гильзы (рис. 20, б), и микрометр будет показывать теперь 6,84 мм. Микрометр, изображенный на рис. 19, служит для измерения в пределах от 0 до 25 мм. Микрометры изготовляются также с пределами измерений от 25 до 50 мм, от 50 до 75 мм и т. д. до 600 мм. Микрометры, применяемые для измерения больших диаметров, отличаются от рассмотренного размерами и конструкцией дуги. Из приведенного описания устройства микрометра видно, что точность отсчета по микрометру равна 0,001 мм. Но оценивая на глаз интервал между штрихами шкалы барабана, можно повысить точность отсчета до 0,005 мм. Учитывая же неизбежные погрешности, получающиеся вследствие не вполне правильного положения микрометра во время измерения и других причин, погрешность измерения микрометром следует считать в пределах ±0,01 мм. При измерении мелких деталей микрометр находится в правой руке (рис. 21, а). Микрометр прижимают мизинцем или безымянным пальцем к ладони, а большим и указательным пальцами вращают барабан или головку трещотки. Измеряя деталь сравнительно больших размеров, микрометр держат левой рукой у пятки (рис. 21, б), а правой поддерживают его, вращая пальцами этой руки барабан или трещотку. Рычажный микрометр устроен аналогично, но имеет дополнительное устройство, встроенное в корпус, с помощью которого точность отсчета повышается до 0,002 мм. В токарной практике такими микрометрами следует пользоваться лишь в исключительных случаях, при необходимости достижения точности выше 0,020 мм. Проверка диаметров деталей, изготовляемых в условиях взаимозаменяемости, производится предельными скобами (рис. 22). Жесткая скоба (рис. 22, а) имеет два постоянных размера, обозначенных на рисунке ПР и НЕ, соответствующих наибольшему и наименьшему допустимым (предельным) диаметрам проверяемой поверхности детали.  Рис 21 – Измерение детали микрометром  Рис 22 – Предельные скобы Измерительные губки 4 и 5 регулируемой предельной скобы (рис. 22, б) устанавливаются на требуемый размер посредством винтов 2 и 3 и закрепляются винтами 1. Губка 6, прикрепленная к корпусу винтами 7 и 8, постоянная. Расстояние между губками 5 и 6 соответствует наибольшему, а между 4 и 6 — наименьшему предельному диаметру детали. Губки 5 и 6 образуют между собой проходную сторону скобы, обозначаемую ПР. Губки, установленные по наименьшему предельному размеру, не должны проходить через деталь, даже если она имеет наименьший размер. Эти губки образуют непроходную сторону скобы, обозначаемую НЕ. При проверке детали скобой нельзя применять больших усилий. Проходная сторона должна проходить через деталь под действием собственного веса скобы. Отметим, что при чистовой обработке деталей, так же как при черновом обтачивании, сокращение продолжительности обработки может быть достигнуто использованием лимбов винтов суппорта. Точность размеров и шероховатость поверхностей, получаемых при чистовом обтачивании. Точность размеров при чистовой обработке достигается в пределах классов 2а—За, а иногда и выше, шероховатость — в пределах 5—6-го классов чистоты, а в некоторых случаях выше. Для достижения таких результатов обязательными условиями являются исправность станка, тщательность его настройки и определенные навыки токаря.  Рис 23 – Приемы полирования абразивным полотном Полирование производится при быстро вращающейся детали (60—70 м/мин). Деталь иногда значительно нагревается, особенно когда применяется жимок. Поэтому необходимо внимательно следить за задним центром, постоянно смазывать его и время от времени проверять, насколько туго он зажат. Слишком сильный нажим центра при ручных работах допускать нельзя. Для предохранения станка от абразивной пыли необходимо тщательно накрывать направляющие станины плотной тканью.  Рис 24 – Схема обкатывания роликом (а), обкатники с тарированными пружинами для обкатывания шаром (б) и роликом (в) и раскатник с двумя шарами (г) Более совершенным методом, доступным к применению на любом токарном станке и получившим в последнее время большое распространение, является метод обкатывания цилиндрических (а также торцовых) поверхностей роликами (рис. 24, а) или шарами. Роликовые или шариковые обкатники типа показанных на рис. 24, б и в закрепляются в резцедержателе аналогично резцам, а раскатники типа, показанного на рис. 24, г, с помощью державки с конусным хвостом — в пиноли задней бабки или то же в резцедержателе. С целью устранения влияния на качество обработки обкатыванием неточности формы предварительно обточенной заготовки поджатие ролика или шара к обрабатываемой поверхности осуществляется через тарированную пружину. В результате обкатывание практически не изменяет форму обрабатываемой заготовки, а размер уменьшается при обработке наружных поверхностей (и увеличивается при раскатывании внутренних) в незначительных пределах, как правило, не превышающих 0,01—0,015 мм. Сущность процесса обкатывания состоит в том, что поджимаемый с определенным усилием к обрабатываемой поверхности ролик или шар вдавливается в поверхностый слой металла заготовки и, перемещаясь относительно нее, пластически деформирует полученные после точения неровности, в результате чего происходит их выглаживание — шероховатость поверхности уменьшается и одновременно поверхностный слой упрочняется. За один проход шероховатость исходной поверхности может быть снижена на дватри класса, а микротвердость повышена по сравнению с исходной на 25—40%. Другими достоинствами процесса обкатывания по сравнению с обработкой резанием является сохранение целостности волокон металла, отсутствие шаржирования (введения) в поверхностный слой инородных абразивных частиц, что имеет место после полирования или притирки, возможность использования в качестве инструмента высококачественных дешевых покупных шаров и др. Однако все эти преимущества способа обкатывания роликами и шарами достигаются лишь при условии выбора и применения правильного режима. От выбранных значений параметров режима — усилия обкатывания (раскатывания), подачи и числа проходов — зависят шероховатость поверхности, степень упрочнения, физические свойства металла, а также производительность обработки. Усилие обкатывания должно быть тем больше, чем менее пластичен обкатываемый материал, чем выше шероховатость и волнистость исходной поверхности, чем выше требования к шероховатости детали, чем больше радиус сферы, ролика или шара, чем больше подача и скорость при обкатывании и чем меньше число проходов. Усилие обкатывания может быть определено методом пробных проходов, который состоит в том, что на небольших по длине участках (15—20 мм) заготовки или на специальном образце производится обкатывание с последовательно и постепенно возрастающим усилием, пока заданные требования не будут достигнуты. Подача влияет главным образом на шероховатость, образующуюся при обкатывании поверхности. Значения величин подач, обеспечивающих требуемый класс шероховатости в зависимости от исходной шероховатости, диаметра и количества шаров. Число проходов сравнительно мало сказывается на качественных показателях чистовой обработки обкатыванием. Лишь второй проход может улучшить шероховатость поверхности в пределах одного класса. Поскольку обкатывание (раскатывание) даже за два прохода резко снижает производительность обработки, необходимо во всех случаях стремиться установить такой режим, при котором требуемый размер, шероховатость поверхности или упрочнение будут достигнуты за один проход. Второй проход неизбежен, как правило, лишь при грубой и неоднородной исходной шероховатости поверхности. Таблица 25 – Величина подачи при обкатывании и ракатывании в зависимости от исходной и требуемой шероховатости, диаметра и числа шаров  Отделочная обработка наружных цилиндрических поверхностей может также осуществляться на токарных станках следующими методами. 1. Метод тонкого точения. Он может применяться при большой жесткости системы СПИД и ведется на высоких скоростях резания — до 300 м/мин при обработке стали и чугуна и до 500 м/мин, а иногда и выше, при обработке цветных сплавов, при малых подачах от 0,01 до 0,06 мм/об и малой глубине резания — 0,01—0,3 мм. Для обработки стали и чугуна используются твердосплавные резцы, а для обработки цветных сплавов — алмазные 1. Обеспечивается точность до 1-го класса, шероховатость — до /11. Проходной резец сборной конструкции с механическим креплением алмаза для обработки деталей из цветных сплавов показан на рис. 25. Резец состоит из державки 1, вставки 2 с алмазом, накладки 3, винта 4 и цилиндрического штифта 5. Вставка 2 состоит из сплава порошковой смеси (80% меди и 20% олова). Стойкость такого резца при тщательном обращении с ним может составить 100—200 ч машинного времени. Еще большую стойкость при обработке цветных сплавов обеспечивают резцы, оснащенные вместо алмазов поликристаллами высокотвердого нитрида бора — эльбором. Они могут применяться также для обработки стальных и, в частности, закаленных деталей. 2. Метод притирки поверхностей абразивными порошками с помощью инструментов-притиров обеспечивает точность до 1-го класса, шероховатость до /10. Притиры — разрезные втулки, обычно из мягкого чугуна, изготовляются с отверстием несколько большим, чем диаметр притираемой шейки детали. На поверхность отверстия притира наносится абразивный порошок, чаще паста, например паста ГОИ. Притир сжимается металлическим жимком типа, изображенного на рис. 23, а. Притирка, как и тонкое точение, применяется для отделки как наружных, так и внутренних цилиндрических поверхностей.Метод суперфиниширования (отделка колеблющимися абразивными брусками) обеспечивает получение на наружных цилиндрических поверхностях весьма малой шероховатости (без обеспечения точности), соответствующей 10—13-му классам шероховатости 1. Список использованной литературы 1. Справочник технолога-машиностроителя / Под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985. – Т. 1. – 665 с. 2. Справочник технолога-машиностроителя / Под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985. – Т. 2. – 496 с. 3. Зуев А.А. Технология машиностроения. 2-е изд., испр. и доп. – СПб.: Издательство "Лань", 2003. – 496 с. 4. Никифоров А.Д., Беленький В.А., Поплавский Ю.В. Типовые технологические процессы изготовления аппаратов химических производств. – М.: Машиностроение, 1979. – 278 с. 5. Станочные приспособления: Справочник / Под ред. Б.Н. Вардашкина, А.А. Шатилова. – М.: Машиностроение, 1984. – Т. 1. – 591 с. 6. Станочные приспособления: Справочник / Под ред. Б.Н. Вардашкина, А.А. Данилевского. – М.: Машиностроение, 1984. – Т. 2. – 655 с. 7. Технология машиностроения. Ч. II: Проектирование технологических процессов / Под ред. С.Л. Мурашкина. – СПб.: Изд-во СПбГПУ, 2003. – 498 с. 8. Обработка металлов резанием: Справочник технолога / Под ред. А.А. Панова. – М.: Машиностроение, 1988. – 736 с. 9. Маракулин И.В. и др. Краткий справочник технолога тяжелого машиностроения. – М.: Машиностроение, 1987. – 464 с. 10. Худобин Л.В. и др. Курсовое проектирование по технологии машиностроения. – М.: Машиностроение, 1989.– 288 с |