Билеты по ДНГ. Пластовое давление и температура

Скачать 29.23 Mb. Скачать 29.23 Mb.

|

Коллекторские свойства горных породГорные породы, содержащие нефть, газ и воду и способные отдавать их при разработке, называются коллекторами. Коллекторские свойства нефтеносных пластов зависят от размера и формы зерен, слагающих породу, степени отсорбированности обломочного материала, характера и степеней цементации осадков, а карбонатных пород - от пористости и трещиноватости. Породы - коллекторы характеризуются

Пористость горной породы характеризуется наличием в ней пустот (пор), являющихся вместилищем для жидкостей (воды, нефти) и газов, находящихся в недрах Земли. Различают пористость:

О  бщая пористость характеризуется разностью между объемом образца и объемом составляющих его зерен. бщая пористость характеризуется разностью между объемом образца и объемом составляющих его зерен.Открытая пористость, или пористость насыщения, характеризуется объемом тех пустот, в которые может проникать жидкость (газ) при перепадах давлений, наблюдающихся в естественных пластах. Эффективная пористость - учитывает лишь объем открытых пор, насыщенных нефтью (или газом), за вычетом содержания связанной воды в порах. Промышленную ценность нефтяного месторождения определяется по проницаемости его пород - способности проникновения жидкости или газов через породу. Движение жидкостей или газов через пористую среду называется фильтрацией. Породы нефтяных и газовых залежей имеют капиллярные каналы, средний размер которых составляет 0.0002-0.5 мм. При эксплуатации нефтяных месторождений в пористой среде движется нефть, газ, вода или их смеси Поэтому для характеристики проницаемости нефтесодержащих пород различают проницаемость

Абсолютная проницаемость - проницаемость пористой среды при движении в ней лишь одной какой-либо фазы (газа или однородной жидкости). Эффективная (фазовая) - проницаемость породы для одной из жидкостей или газа при одновременной фильтрации различных жидкостей и газа. Относительная - проницаемость пористой среды, характеризующаяся отношением фазовой проницаемости этой среды к абсолютной. К проницаемым породам относят пески, песчаники, известняки, к непроницаемым или плохо проницаемым породам - глины, глинистые сланцы, песчаники с глинистой цементацией и т.д. Одно из важных свойств горных пород - трещиноватость, которая обуславливается густотой развития в них трещин. Трещинная проницаемость прямо пропорциональна густоте трещин в пласте.

Кислотные обработки очистки ПЗП. Кислотная обработка ПЗП связана с подачей на забой скважины под определенным давлением растворов кислот. Растворы кислот под давлением проникают в имеющиеся в пласте мелкие поры и трещины и расширяют их в карбонатных коллекторах, и очищают поровое пространство в терригенных (подробнее дальше). Для кислотной обработки применяют в основном водные растворы соляной и плавиковой (фтористо-водородной) кислоты. Технологический процесс кислотной обработки скважин включает операции заполнения скважины кислотным раствором, продавливание кислотного раствора в пласт при герметизации устья скважин закрытием задвижки. После окончания процесса продавливания скважину оставляют на некоторое время под давлением для реагирования кислоты с породами продуктивного пласта. Кислотные обработки предназначены для очистки фильтров, ПЭП, НКТ от солевых, парафинистых отложений и продуктов коррозии. Под воздействием соляно кислотной обработки (СКО) и ее модификаций в ПЗП с карбонатными коллекторами образуются каверны, каналы растворения, вследствие чего увеличивается проницаемость пород, а, следовательно, и производительность добывающих скважин, и приемистость нагнетательных. Применяют следующие композиции СКО: кислотные ванны; простые кислотные обработки; кислотные обработки под давлением; пенокислотные; поинтервальные (ступенчатые); кислотоструйные (гидромониторные); термохимические и термокислотные. Все они предназначены для очистки поверхности открытого интервала забоя и стенок скважины. От цементной и глинистой корок, смолистых веществ, продуктов коррозии, кальциевых отложений пластовых вод. Очистки фильтра в интервале продуктивного пласта, освобождение прихваченного карбонатной пробкой подземного оборудования, очистки забоя и фильтровой части после ремонтных работ. Другие виды СКО применяются для воздействия на породы ПЗС с целью увеличения их проницаемости. Процесс ведется с задавливанием кислоты в пласт. Важный фактор повышения успешности СКО - срок выдержки кислоты в пласте, который зависит от многих факторов. Установлено, что длительность СКО колеблется от 8 до 24 ч., не считая сроков экспериментального определенного времени реагирования для каждого конкретного эксплуатационного объекта. Получили распространение также СКО под давлением для увеличения фильтрационных свойств малопроницаемых пластов путем продавки кислоты в пласт. Процесс СКО под давлением проводят с применением пакера, при закрытом затрубном (кольцевом) пространстве. Пенокислотные обработки (ПКО) применяют при значительной толщине продуктивного пласта и низких пластовых давлениях. Перемешивание жидкости с газом (аэрация) с непременным образованием пены происходит в аэраторе. В ПЗС вводят аэрированный раствор кислоты и ПАВ в виде пены. Преимущества ПКО обусловлены следующими факторами.

Совокупность этих факторов способствует улучшений условий притока нефти в скважину. Поинтервальные обработки проводятся с целью охвата пласта или его других продуктивных пластов. Гидромониторная обработка ПЗП способствует механическому разрушению горной породы струей большого напора через сопла. Одновременно очищаются стенки скважины от цементной и глинистой корок. При этом непременно должна обеспечиваться максимально возможная для данного сопла скорость выходящей струи. Термокислотные и термохимические обработки, рассчитанные на комбинированное воздействие ПЗС за счет теплового и описанных выше процессов. Предназначены для очистки ПЗС от асфальтено-смолистых, парафиновых, солевых и других отложений. Г  линокислотные обработки (ГКО), основные компоненты рабочего раствора - вода, соляная кислота (HCl) и плавиковая кислота (HF),называемая также фтористоводородной взаимодействует с силикатным веществом (кварц) входящим в состав терригенного коллектора. Взаимодействие HF с зернистым кварцем протекает чрезвычайно медленно, а с алюмосиликатом H4Al2SI2O9 происходить быстро, но медленнее, чем взаимодействие HCL с карбонатами. Поэтому обработка терригенных коллекторов смесью соляной и фтористо-водородной кислот целесообразна как для удаления карбонатных цементирующих веществ, так и для растворения глинистого материала. линокислотные обработки (ГКО), основные компоненты рабочего раствора - вода, соляная кислота (HCl) и плавиковая кислота (HF),называемая также фтористоводородной взаимодействует с силикатным веществом (кварц) входящим в состав терригенного коллектора. Взаимодействие HF с зернистым кварцем протекает чрезвычайно медленно, а с алюмосиликатом H4Al2SI2O9 происходить быстро, но медленнее, чем взаимодействие HCL с карбонатами. Поэтому обработка терригенных коллекторов смесью соляной и фтористо-водородной кислот целесообразна как для удаления карбонатных цементирующих веществ, так и для растворения глинистого материала.В тоже время, имея неоспоримые преимущества перед другими методами, методы очистки ПЗС имеют следующие недостатки. К числу разновидностей кислотных обработок относятся ацетонокислотные (АКО) и пенокислотные (ПГКО) обработки.

Ремонт скважин, связанный с очисткой забоя, подъемной колонны от парафина, гидратных отложений, солей и песчаных пробок

Прямая промывка. При прямой промывке промывочная жидкость закачивается в спущенные в скважину трубы, а подъём воды с размытым песком происходит по кольцевому пространству. В процессе промывки трубы находятся на весу и спускаются с той или иной скоростью в зависимости от плотности пробки и количества жидкости, необходимой для подъёма размытого песка на поверхность. Обратная промывка. Обратная промывка отличается от прямой тем, что промывочная жидкость поступает в кольцевое пространство, а подъём с размытым песком происходит по НКТ. Для герметизации устья скважины при обратной промывке обязательно применение специальной головки с резиновы манжетом-сальником, плотно охватывающим тело трубы. Комбинированная промывка - последовательно прямая и обратная (самая эффективная). Инструмент: воронка, перо-воронка. Техника: ЦА-320, АЦН.

По принципу действия средства защиты органов дыхания делятся на фильтрующие (Ф) и изолирующие (И), а по применению – на индивидуальные и аварийные. К индивидуальным относятся фильтрующие промышленные противогазы, противопылевые респираторы и т.п., выдаваемые для пользования каждому лицу, обслуживающему газоопасные объекты. К аварийным газозащитным средствам относятся фильтрующие и шланговые противогазы, воздушные, дыхательные и изолирующие кислородно-дыхательные аппараты, хранящиеся на каждом газоопасном обхекте в специальном ящике или шкафу с пломбой, которые могут быть применены в аварийной обстановке (загазованности, пожаре), при оказании помощи пострадавшим. После применения этих противогазов аварийный запас должен быть восстановлен. Шланговые противогазы. При работе внутри аппаратов, емкостей, в колодцах, туннелях должны применяться шланговые противогазы. Различают два вида шланговых противогазов: без принудительной подачи воздуха – самовсасывание (ПШ-1) и с механической подачей воздуха(ПШ-2). Шланговый противогаз ПШ-1 состоит из шланга длиной до 10м, пояса, фильтрующей сетки, штыря, с помощью которого один конец укрепляется в зоне чистого воздуха, и чемодана и чемодана для укладки противогаза. В комплект шлангового противогаза ПШ-2 входят: электродвигатель, который приводит во вращение воздуходувку; воздуходувка с двумя штуцерами для подачи воздуха в шланги; два шланга по 40м каждый; две маски; два пояса для крепления шлангов к работающим; ящик, в который укладываются электродвигатель и воздуходувка. Шланговый противогаз представляет собой прибор изолирующего типа, служащий для защиты органов дыхания человека при работе в ограниченной среде. В которой не хватает кислорода, или при наличии в этой среде больших концентраций вредных газов. Шланогвые противогазы полностью изолируют дыхание человека от окружающей среды и обеспечивают защиту от любого вида газа., дыма, тумана, кроме тех веществ, которые могут вызывать отравление через незещищённую кожу. При выполнении работ с применением противогаза ПШ-1 каждого работающего в нём обслуживает помощник, остающийся в зоне чистого воздуха; при работах с применением противогаза ПШ-2 обслуживают два человека, один из которых обеспечивает подачу воздуха, а другой держит сигнальную верёвку и может оказать в случае необходимости помощь работающему в загазованной среде. Перед выполнением каждой газоопасной работы противогазы проверяются на герметичность. Подготовка к выходу в загазованную зону должна проводиться тщательно, с участием бригадира, или мастера и состоять из проверки исправности шланга, гофрированной трубки и маски, прочности и надёжности соединений всех частей, наличия резиновых прокладок в местах соединения; продувки шланга от пыли. Перед входом в загазованную зону проверяется герметичность прилегания маски к голове и соединения маски с гофрированной трубкой. Рабочий может войти в звгозованную зону для производства работ только после того, как он убедится, что под маску поступает воздух в количестве, достаточном для нормального дыхания. При появлении вредных веществ при дыхании через противогаз необходимо немедленно выйти из загазованной зоны.

Термические ожоги. При воздействии высоких температур (пламя, раскаленные предметы, горячие жидкости, пар) у человека возникают термические ожоги. 8.1.1 Классификация ожогов. По глубине поражения различают 4 степени ожогов:  Ожог I степени: покраснение кожи, отечность и жжение, характеризуется воспалением поверхностных слоев кожи. Ожог II степени: резкая боль с покраснением кожи и отслоением эпидермиса с образованием пузырей, наполненных жидкостью. Характеризуется резко выраженной воспалительной реакцией.  Ожог III степени: омертвение верхних слоев кожи, отслоение кожи Ожог IV степени: обугливание тканей  8.1.2 Первая помощь при ожогах. Извлечь пострадавшего из пламени, потушить горящую одежду. Снять с пострадавшего одежду. Прилипшую одежду отрывать нельзя, ее обрезают вокруг ожога. Н  ельзя касаться руками обожженной кожи, нельзя смазывать ее жиром и мазями, нельзя вскрывать пузыри. Можно охладить место ожога струей холодной проточной воды ельзя касаться руками обожженной кожи, нельзя смазывать ее жиром и мазями, нельзя вскрывать пузыри. Можно охладить место ожога струей холодной проточной водыНа поврежденный участок наложить стерильную повязку, при наличии можно дать обезболивающие препараты (анальгин, пенталгин) При обширных ожогах пострадавшего завернуть в чистую простыню, дать обильное питьё (чай, кофе, водно – соляной раствор из расчета 1 чайная ложка соли и 2 чайные ложки соды на литр воды). Дать обезболивающие препараты. Билет 4

В перфораторе ПБ-2 масса заряда ВВ одной каморы составляет 4-5 г, поэтому пробивная способность его невелика. Длина перфорационных каналов составляет 65 - 145 мм (в зависимости от прочности породы и типа перфоратора). Диаметр канала 12 мм. Пулевой перфоратор с вертикально-криволинейными стволами ПВН-90 имеет больший объем камор и длину стволов. Масса ВВ в одной каморе - 90 г. Давление газов в каморах - 0,6 - 0,8 тыс. Мпа. Длина перфорационных каналов в породе получается 145 - 350 мм при диаметре около 20 мм. В каждой секции перфоратора четыре вертикальных ствола, на концах которых сделаны плавные желобки - отклонители. Пули, изготовленные из легированной стали, для уменьшения трения покрываются медью или свинцом. В каждой секции два ствола направлены вверх и два вниз, чтобы компенсировать реактивные силы, действующие на перфоратор. 2.Станок-качалка; назначение, основные узлы. .3 НАСОСНЫЙ СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИН При насосном способе эксплуатации подъем нефти из скважин на поверхность осуществляется штанговыми и бесштанговыми насосами (погружные электроцентробежные насосы, винтовые насосы и др). 4.3.1 Эксплуатация скважин штанговыми насосами Штанговые скважинные насосы (ШСН) обеспечивают откачку из скважин углеводородной жидкости, обводненностью до 99 % , абсолютной вязкостью до 100 мПа·с, содержанием твердых механических примесей до 0.5 %, свободного газа на приеме до 25 %, объемным содержанием сероводорода до 0.1 %, минерализацией воды до 10 г/л и температурой до 130 0С. Две трети фонда (66 %) действующих скважин стран СНГ (примерно 16.3 % всего объема добычи нефти) эксплуатируются ШСНУ. Дебит скважин составляет от десятков килограммов в сутки до нескольких тонн. Насосы спускают на глубину от нескольких десятков метров до 3000 м., а в отдельных скважинах на 3200 ¸ 3400 м. ШСНУ включает:

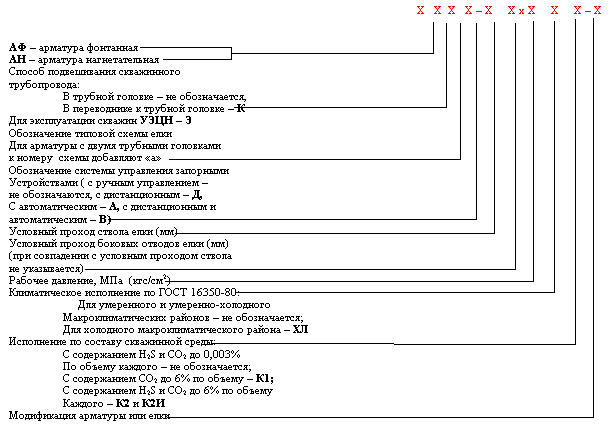

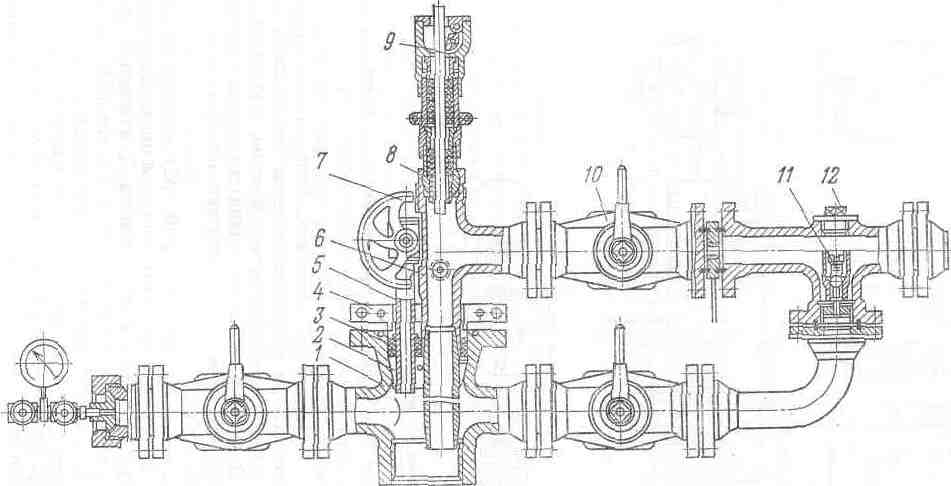

Отличительная особенность ШСНУ обстоит в том, что в скважине устанавливают плунжерный (поршневой) насос, который приводится в действие поверхностным приводом посредством колонны штанг. Штанговая глубинная насосная установка (Рисунок 4.4) состоит из скважинного насоса 2 вставного или невставного типов, насосных штанг 4 насосно-компрессорных труб 3, подвешенных на планшайбе или в трубной подвеске 8, сальникового уплотнения 6, сальникового штока 7, станка-качалки 9, фундамента 10 и тройника 5. На приеме скважинного насоса устанавливается защитное приспособление в виде газового или песочного фильтра 1. Недостатками штанговых насосов является ограниченность глубины их подвески и малая подача нефти из скважин.  Рисунок 4.4 — Схема установки штангового скважинного насоса Устьевое оборудование насосных скважин предназначено для герметизации затрубного пространства, внутренней полости НКТ, отвода продукции скважин и подвешивания колонны НКТ (Рисунок 4.8).  Рисунок 4.8 — Типичное оборудование устья скважины для штанговой насосной установки 1 — колонный фланец; 2 — планшайба; 3 — НКТ; 4 — опорная муфта; 5 — тройник, 6 — корпус сальника, 7 — полированный шток, 8 — головка сальника, 9 — сальниковая набивка Устьевое оборудование типа ОУ включает устьевой сальник, тройник, крестовину, запорные краны и обратные клапаны. Устьевой сальник герметизирует выход устьевого штока с помощью сальниковой головки и обеспечивает отвод продукции через тройник. Тройник ввинчивается в муфту НКТ. Наличие шарового соединения обеспечивает самоустановку головки сальника при несоосности сальникового штока с осью НКТ, исключает односторонний износ уплотнительной набивки и облегчает смену набивки. Станок-качалка (Рисунок 4.9) является индивидуальным приводом скважинного насоса. Основные узлы станка-качалки — рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами, шарнирноподвешенная к балансиру, редуктор с кривошипами и противовесами. СК комплектуется набором сменных шкивов для изменения числа качаний, т.е. регулирование дискретное. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотной раме-салазках.  Рисунок 4.9 — Станок-качалка типа СКД 1 — подвеска устьевого штока; 2 — балансир с опорой; 3 — стойка; 4 — шатун; 5 — кривошип; 6 — редуктор; 7 — ведомый шкив; 8 — ремень; 9 — электродвигатель; 10 — ведущий шкив; 11 — ограждение; 12 — поворотная плита; 13 — рама; 14 —противовес; 15 — траверса; 16 — тормоз; 17 — канатная подвеска Монтируется станок-качалка на раме, устанавливаемой на железобетонное основание (фундамент). Фиксация балансира в необходимом (крайнем верхнем) положении головки осуществляется с помощью тормозного барабана (шкива). Головка балансира откидная или поворотная для беспрепятственного прохода спускоподъемного и глубинного оборудования при подземном ремонте скважины. Поскольку головка балансира совершает движение по дуге, то для сочленения ее с устьевым штоком и штангами имеется гибкая канатная подвеска 17. Она позволяет регулировать посадку плунжера в цилиндр насоса или выход плунжера из цилиндра, а также устанавливать динамограф для исследования работы оборудования. Амплитуду движения головки балансира (длина хода устьевого штока) регулируют путем изменения места сочленения кривошипа с шатуном относительно оси вращения (перестановка пальца кривошипа в другое отверстие). За один двойной ход балансира нагрузка на СК неравномерная. Для уравновешивания работы станка-качалки помещают грузы (противовесы) на балансир, кривошип или на балансир и кривошип. Тогда уравновешивание называют соответственно балансирным, кривошипным (роторным) или комбинированным. Блок управления обеспечивает управление электродвигателем СК в аварийных ситуациях (обрыв штанг, поломки редуктора, насоса, порыв трубопровода и т.д.), а также самозапуск СК после перерыва в подаче электроэнергии. Выпускают СК с грузоподъемностью на головке балансира от 2 до 20 т. 3.Запорная арматура. Устьевое оборудование УЭЦН и ШСНУ. Запорная арматура (краны, задвижки, вентили) служит для закрытия и открытия внутренних полостей труб с целью прекращения, возобновлении и изменения направления потока транспортируемого продукта при выполнении технологических операций и ремонтных работ. Устьевая фонтанная арматураФонтанная арматура предназначена для обвязывания одного или двух скважинных трубопровода, контроля и управления потоком скважинной среды. Типовые схемы, основные параметры и технические требования к конструкции фонтанных арматур регламентированы ГОСТ 13846-89. Требования к изготовлению, контролю, приемо-сдаточным испытаниям оговорены в

При условии непрерывной защиты арматуры ингибиторами коррозии она изготовляется в исполнении К2И. Установлена система обозначения (схема шифров) фонтанной арматуры.  Пример условного обозначения фонтанной арматуры, обеспечивающей обвязывание одного скважинного трубопровода в катушке–трубодержателе, елка которого выполнена по схемам №6 ГОСТ 13846-89 с дистанционным и автоматическим управлением отдельных запорных устройств, диаметром условного прохода ствола елки – 80 мм и боковых отводов елки – 50 мм, на рабочее давление 70 МПа (700 кгс/см2) в корозийно-стойком исполнении для нефти, газа и газоконденсата с содержанием H2S и до 60% по объему каждого: АФК6В-80/50х70К2. Фонтанная арматура состоит из трубной обвязки и фонтанной елки. Оборудование устья скважины обеспечивает подвеску колонны НКТ с насосным агрегатом (ЭЦН) и кабелем в сборе на фланце обсадной колонны, герметизацию затрубного пространства, отвод пластовой жидкости в выкидной трубопровод.  Трубная обвязка – часть фонтанной арматуры, устанавливаемая на колонную обвязку; предназначена для обвязывания одного или двух скважинных трубопроводов, контроля и управления потоком скважинной среды в затрубном (межтрубном) пространстве. Трубная обвязка – часть фонтанной арматуры, устанавливаемая на колонную обвязку; предназначена для обвязывания одного или двух скважинных трубопроводов, контроля и управления потоком скважинной среды в затрубном (межтрубном) пространстве.Скважинный трубопровод своим верхним концом закрепляется либо в катушке-трубодержателе, устанавливаемой на трубную головку, либо в муфте-трубодержателе, устанавливаемой в корпусе трубной головки. Фонтанная елка – часть фонтанной арматуры, устанавливаемая на трубную обвязку; предназначена для контроля и регулирования потока скважинной среды в скважинном трубопроводе и направления его в промысловый трубопровод. Конструкция устьевой фонтанной арматуры обеспечивает полную герметичность по отношению к окружающей среде. Арматура комплектуется запорными устройствами, а также регулируемыми или нерегулируемыми (сменными) дросселями. Допускается дооборудование запорными устройствами и обратным клапаном. По требованию потребителя конструкция устьевой арматуры может предусматривать возможность нагнетания ингибиторов коррозии и гидратообразования а скважинный трубопровод и затрубное пространство, а также измерения давления и температуры скважинной среды в боковых отводах елки. Пневмопилоты, входящие в комплект арматуры, обеспечивают перекрытие скважинной среды при регламентированном отклонении ее параметров от заданного режима эксплуатации скважины. В качестве запорных устройств фонтанной арматуры применяются краны с конической пробкой и прямоточные задвижки со смазкой. Боковые отводы елки и трубной обвязки оканчиваются ответным фланцами для приварки к трубопроводу. Фонтанная арматура с пробковыми кранами на рабочее давление 14 МПа (140 кгс/см2) Арматура изготовляется по ГОСТ 13846-89, комплектуется кранами КППС и нерегулируемым быстросменным дросселем Техническая характеристика приведена в таблице 1 Таблица 1

Изготовитель: Юго-Камский машиностроительный завод, п. Юго-Камский Устьевое оборудование ШСНУ Устьевое оборудование предназначено для:

Оборудование устьевое ОУ-140—146/168—65Б и ОУ-140—146/168— 65ХЛ: 1— крестовина; 2 — конусная подвеска; 3 — резиновые уплотнения; 4 — разъемный фланец; 5 — патрубок; 6— тройник; 7 — задвижка; 8 — устьевой сальник СУС2; 9 и 11 — обратный клапан; 10—кран; 12—пробка Оборудование устья позволяет подвешивать НКТ эксцентрично относительно оси скважины, что даёт возможность исследования скважин через межтрубное пространство. Скважинные приборы опускаются в межтрубное пространство через специальный патрубок 5. На выкидной и газоотводящей линиях устанавливают пробковые краны и обратные клапаны 11, исключающие возможность перетекания жидкости из выкидных линий в затрубное пространство скважины. НКТ подвешивают на конусе 2. Патрубок для спуска приборов и конусный отвод уплотняются резиновыми прокладками и нажимным фланцем. Устьевой сальник типа СУС-2 оборудования устья имеет двойное уплотнение. Оборудование устья скважины унифицировано с серийно выпускаемой фонтанной арматурой с проходными пробковыми кранами. Техническая характеристика устьевого оборудования.

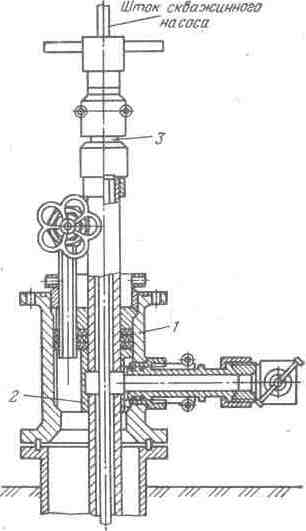

Устьевое оборудование типа ОУШ-65/50140 состоит из корпуса 1, трубной подвески 2, устьевого сальника 3, отвода с вентилем, предназначенного для спуска в затрубное пространство скважинных приборов. Продукция скважин отбирается через боковой отвод трубной головки, на котором установлены быстросъёмный дроссель и запорный угловой вентиль. Второй боковой отвод с вентилем сообщается с затрубным пространством. В конструкции сальникового устройства предусмотрен обратный клапан, предотвращающий выброс жидкости из скважины в случае обрыва штока. В трубной подвеске 2 имеется клапан для разрядки затрубного пространства скважины. Устьевое оборудование типа ОУШ-65/50140 состоит из корпуса 1, трубной подвески 2, устьевого сальника 3, отвода с вентилем, предназначенного для спуска в затрубное пространство скважинных приборов. Продукция скважин отбирается через боковой отвод трубной головки, на котором установлены быстросъёмный дроссель и запорный угловой вентиль. Второй боковой отвод с вентилем сообщается с затрубным пространством. В конструкции сальникового устройства предусмотрен обратный клапан, предотвращающий выброс жидкости из скважины в случае обрыва штока. В трубной подвеске 2 имеется клапан для разрядки затрубного пространства скважины.Сальники устьевые СУС. СУС предназначен для герметизации сальникового штока.  Устьевой самоустанавливающийся сальник: а—СУС1—73—31; б—СУС2—73—31; 1—тройник; 2—втулки нижняя; 3—вкладыш; 4— стопор; 5 — кольцо уплотнительное; 6—манжетодержатель; 7—крышка шаровая; 8—уплотнительная набивка; 9—головка шаровая; 10—вкладыш; 11—грундбукса; 12— крышка головки; 13— гайка; 14—болт откидной; 15 — палец; 16 — шплинт; 17 — гайка накидная; 18 — ниппель; 19 — наконечник; 20 — сальниковый шток Сальник СУС состоит из самоустанавливающейся шаровой головки и тройника. Шарнирное соединение обеспечивает самоустановку головки сальника при несоосности сальникового штока с осью ствола скважины. Шаровая головка в тройнике удерживается крышкой, закреплённой двумя откидными болтами и гайками. Конструкция сальника обеспечивает замену сальниковой набивки без остановки скважины, позволяет извлекать на поверхность плунжер трубного насоса или вставной насос целиком без разъединения выкидной линии и снятия тройника. Для этого достаточно отвинтить головку и снять корпус сальника. Сальник рассчитан на высокое давление, выпускается двух типов:

Техническая характеристика устьевых сальников.

4. Подбор манометра и требования к его установке и эксплуатации.

Для проверки работоспособности и замены манометра применяются трехходовые краны, которые позволяют отключать (изолировать) манометр от рабочей среды и проводить разрядку манометра до атмосферного давления – это позволяет контролировать возврат стрелки манометра к нулевому показанию, а также проводить безопасную замену манометра. Примечание: Манометр не допускается к применению если: 1.Отсутствует пломба или клеймо с отметкой о проведении проверки; 2. Истёк срок государственной поверки; 3  . Стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора; . Стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;4. Разбито стекло или имеются повреждения, которые могут отразиться на правильности показаний. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра должна быть нанесена красная черта или прикреплена к корпусу металлическая пластина, окрашенная в красный цвет, указывающие максимально допустимое рабочее давление. 5.Основные требования правил техники безопасности при обслуживании сосудов, работающих под давлением. Требования, предъявляемые к обслуживанию сосудов. К обслуживанию сосудов, работающих под давлением, могут быть допущены лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные, аттестованные и имеющие удостоверения на право обслуживания сосудов. Допуск персонала к самостоятельному обслуживанию должен оформляться приказом, распоряжением по цеху. Приказом по управлению назначаются ИТР, аттестованные в установленном порядке и ознакомленные должностными обязанностями под роспись, ответственные за исправное содержание и безопасное действие сосудов, работающих под давлением. При длительной командировке, болезни и на время отпуска приказом по управлению должны быть оговорены лица, их замещающие. Периодичность проверки знаний у ИТР – раз в 3 года, а у персонала, обслуживающего сосуды, - не реже одного раза в год. Внеочередная проверка знаний проводится:

Персонал, допущенный к самостоятельной работе, обязан раз в год пройти проверку знаний, и раз в квартал проинструктирован по безопасному ведению обслуживания, технического освидетельствования сосудов, работающих под давлением, в объеме инструкций, утвержденный начальником управления. Инструкции должны быть разработаны на основании “Правил устройства и безопасной эксплуатации сосудов, работающих под давлением”, инструкций завода-изготовителя по эксплуатации сосудов, с учетом технологического назначения сосудов. При перерыве в работе по специальности белее 12 месяцев персонал, обслуживающий сосуды, после проверки знаний должен перед допуском к самостоятельной работе пройти стажировку для восстановления практических навыков. Обслуживающий персонал один раз в три дня при обслуживании сосуда, работающего под давлением, должен:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||