Билеты по ДНГ. Пластовое давление и температура

Скачать 29.23 Mb. Скачать 29.23 Mb.

|

Систему предотвращения пожара составляет комплекс оргмероприятий и технических средств, направленных на исключение возможности возникновения пожара.Предотвращение пожара достигается:

Защита от пожара обеспечивается:

5.Назначение и способы заземления электроустановок; защитная изоляция, защитные средства. Назначение и способы заземления электроустановок; защитная изоляция, защитные средства. Заземлением называют предномеренное соединение корпусов электроустановок с землёй. Цель - защита работников от поражения электрическим током. При ДНГ заземлителем является скважина. Фонтанная армамтура (ФА) является металлическим проводником с землёй. Корпуса оборудования (станция управления, комплектная трансформаторная подстанция (КТПН), трансформатор маслонаполненный повышающий наружный (ТМПН), УЭЦН, ЧРП – частотнорегулируемый привод) соединяют металлическим проводником сваркой или болтовым соединением. После выполнения заземления составляют исполнительскую схему, заполняют паспорт заземления и проверяют его сопротивление, оно должно быть не более 4 Ом. Защитные средства: диэлектрические перчатки, диэлектрические коврики, калоши. Защитная изоляция Двойной изоляцией электроприёмника называется совокупность рабочей и защитной (дополнительной) изоляцией, при которой доступные прикосновению части электроприёмника не приобретают опасного напряжения при повреждении только рабочей или защитной (дополнительной) изоляции. КРБК – двойная изоляция. Состоит: броня (дополнительная защита), жила (рабочая изоляци Билет 2

СИСТЕМА СБОРА и ПОДГОТОВКИ НЕФТИ и ГАЗАПродукция нефтяных и газовых скважин – смесь

должна быть собрана из рассредоточенных на большой территории скважин и обработана как сырье для получения товарной продукции-

Сбор и подготовка нефти составляют единую систему процессов и представляют сложный комплекс

Она должна обеспечить:

Сбор нефти и газа на промыслах – это процесс транспортирования по трубопроводам нефти, воды и газа до центрального пункта сбора. Они транспортируются под действием напора, обусловленного

Нефтепроводы по которым осуществляется сбор нефти от скважин называются сборные коллекторы, давление в коллекторе называется линейным давлением. Выбор схемы внутрипромыслового сбора продукции скважин в зависимости от

Это дает возможность

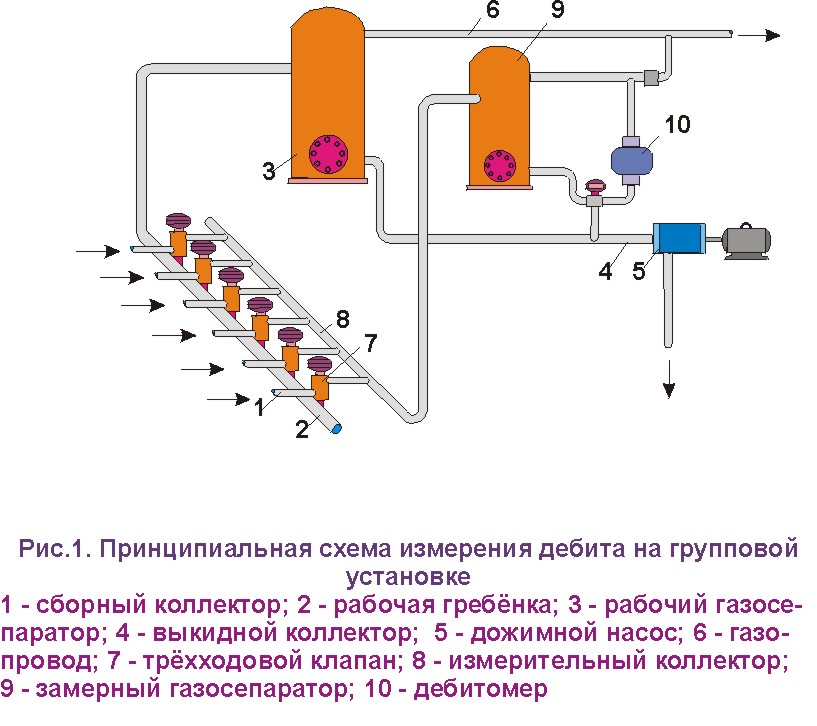

На нефтяных месторождениях в основном применяются однотрубные системы сбора, при которых продукция скважин по выкидным линиям поступает на групповую замерную установку (ГЗУ), где проводится измерение дебитов (производительность) отдельных скважин, затем по трубопроводу нефть в газонасыщенном состоянии (без отделения нефти) направляется на ЦПС. П  омимо однотрубных систем сбора применяются и двухтрубные, когда после ГЗУ нефть поступает на дожимную насосную станцию (ДНС), где осуществляется первая ступень сепарации нефти (отделение основного количества газа от нефти). После ДНС нефть насосами откачивается на ЦПС, а газ по отдельному газопроводу за счет давления в сепараторе ДНС (обычно 0,6-0,8 Мпа) направляется также на ЦПС, где производится его подготовка к дальнейшему транспорту. Двухтрубные системы сбора продукции скважин применяются на больших по площади месторождениях нефти, когда давление скважин недостаточно для транспортировки продукции скважин до ЦПС. омимо однотрубных систем сбора применяются и двухтрубные, когда после ГЗУ нефть поступает на дожимную насосную станцию (ДНС), где осуществляется первая ступень сепарации нефти (отделение основного количества газа от нефти). После ДНС нефть насосами откачивается на ЦПС, а газ по отдельному газопроводу за счет давления в сепараторе ДНС (обычно 0,6-0,8 Мпа) направляется также на ЦПС, где производится его подготовка к дальнейшему транспорту. Двухтрубные системы сбора продукции скважин применяются на больших по площади месторождениях нефти, когда давление скважин недостаточно для транспортировки продукции скважин до ЦПС.На некоторых месторождениях осуществляется раздельный сбор продукции безводных и обводненных скважин. В этом случае продукция безводных скважин, не смешиваясь с продукцией обводненных скважин, поступает на ЦПС. Также раздельно собирают продукцию скважин, если нежелательно смешение нефтей разных горизонтов, например не содержащих и содержащих сероводород. Продукция обводненных скважин и продукция, которую нежелательно смешивать, по отдельным выкидным линиям и нефтегазосборным коллекторам транспортируется до ЦПС СИСТЕМА СБОРА И ПОДГОТОВКИ НЕФТИ И ГАЗА Поступающая из нефтяных и газовых скважин продукция не представляет собой соответственно чистые нефть и газ. Из скважин вместе с нефтью поступают пластовая вода, попутный (нефтяной) газ, твердые частицы механических примесей (горных пород, затвердевшего цемента). Для получения товарной нефти ее необходимо подвергнуть специальной подготовке, а газ перед поступлением к потребителю проходит сепарацию и осушку. Ввиду того, что пластовая вода и различные мех.примеси вызывают износ трубопроводов и оборудования, нефть отделяют от воды, газа и мех.примесей до подачи в магистральный трубопровод. Система сбора и подготовки нефти включает комплекс промысловых технических средств и установок, соединенных трубопроводами. Обычно на месторождениях применяется напорная герметизированная система сбора и подготовки продукции скважин, почти полностью исключающая потери углеводородов. На рис.1 изображена типовая схема сбора и подготовки нефти, газа и воды.  Со скважин жидкость (нефть, газ и вода) поступает на замерные установки, где производится учет количества нефти и газа с каждой скважины. С АГЗУ жидкость поступает на дожимные насосные станции (ДНС) или установки предварительного сброса воды (УПСВ). На ДНС осуществляется первая ступень сепарации, газ отводится по отдельному коллектору потребителю или на газоперерабатывающий завод (ГПЗ). Частично дегазированная жидкость подается центробежными насосами ЦНС на УПСВ или центральный пункт сбора (ЦПС). На УПСВ жидкость проходит последовательно две ступени сепарации. Перед первой ступенью сепарации в жидкость подается реагент – деэмульгатор. Газ с обеих ступеней сепарации подается на узел осушки газа, а затем потребителю или на ГПЗ. Жидкость со второй ступени сепарации поступает в резервуарный парк, где происходит частичное отделение мех.примесей и предварительный сброс воды с подачей ее на блочную кустовую насосную станцию (БКНС) для закачки в пласт. На БКНС производится подготовка, учет и закачка воды по направлениям на водораспределительные батареи (ВРБ). С ВРБ вода подается на нагнетательные скважины. После ДНС или УПСВ нефть поступает на подготовку. Технологические процессы подготовки нефти проводятся на установке подготовки нефти (УПН) или центральном пункте подготовки нефти (ЦППН), и включают в себя следующие процессы:

На УПН (ЦППН) жидкость поступает на узел сепарации. После сепарации жидкость направляется в печи для подогрева эмульсии с реагентом. Нагревается до 50о и поступает в отстойники, где происходит разделение эмульсии на нефть и воду. Вода сбрасывается в очистные резервуары, где происходит гравитационный отстой остаточных нефтепродуктов, содержащихся в воде, и далее направляется на БКНС. Нефть из отстойников направляется в технологические резервуары, где происходит дальнейшее отделение нефти от воды. Нефть с содержанием воды > 10% с установок предварительного сброса воды насосами ЦНС подается на установки подготовки нефти (УПН – 1, 2) в печи-нагреватели ПТБ-10 . В поток нефти, на прием насосов подается дозируемый расход реагента - деэмульгатора в количестве > 20 г/т. Нагрев в печах производится до 45-50оС, после чего нефть поступает в электродегидраторы, где происходит обезвоживание и обессоливание нефти. Нефть, с содержанием воды до 1% и температурой 44-49оС поступает в сепараторы “горячей сепарации” для дальнейшего разгазирования (стабилизации), оттуда следует в товарные резервуары РВС. Нефтяные резервуары представляют собой емкости, предназначенные для накопления, кратковременного хранения и учета сырой и товарной нефти. Резервуары типа РВС (резервуар вертикальный стальной). Товарная нефть проходит проверку качества с помощью лабораторных методов и подается насосами ЦНС через узел учета нефти (УУН) на центральный товарный парк (ЦТП) или в магистральный нефтепровод. С ЦТП нефть подается для окончательной переработки на нефтеперерабатывающий завод (НПЗ). Для подготовки нефти используют следующее оборудование: - сепарационные установки – двухфазные сепараторы-отделители газа от жидкости типа НГС, сепараторы 2 ступени. Для более глубокой сепарации нефти на УПСВ применяют двухступенчатую сепарацию – смесь последовательно проходит через два сепаратора. Отсепарированный газ направляется через счетчики в газопровод на ГПЗ и ГРЭС как товарный продукт;

Кроме сепарации, процесс подготовки нефти включает очистку нефти от свободной воды, механических примесей и солей. Этот процесс осуществляется в отстойниках, аппаратах ОВД – 200. Отстойники предназначены для отстоя нефтяных эмульсий с целью разделения ее на нефть и пластовую воду после нагрева и подачи реагента – деэмульгатора, способствующего облегчению разделения нефтяной эмульсии на нефть и воду. Используются следующие деэмульгаторы: Дисольван 28/30, Дисольван 34/08, Сепарол WF-41, Сепарол ES-3344, Прошинор DN-15, Дипроксамин, СНПХ. Деэмульгаторы – химические вещества, обладающие поверхностно-активными свойствами, уменьшающие поверхностное натяжение раздела фаз нефть-вода, тем самым способствующие расслоению эмульсии. Для глубокого обезвоживания и обессоливания на установках подготовки нефти применяются электродегидраторы ЭГ – 200 – 10 (объем 200 м3, рабочее давление 10 атм.) Электродегидратор отличается от отстойника ОВД – 200 наличием двух горизонтальных электродов, на которые подается напряжение до 44 Кв. Контроль над качеством товарной нефти и учет ее ведется на объединенном коммерческом узле учета нефти. Подготовленная нефть проходит через автоматическую систему “СМИТ”, обеспечивающую точность учета до 0,1 %. Качество товарной нефти регламентируется ГОСТом 9965-76. 2.Физико-химические свойства нефти, газа и конденсата. Основные свойства нефти и газа Нефть и нефтяной газ - это смесь углеводородов (соединений углерода с водородом). Известно множество соединений углерода с водородом, различающихся характером сцепления атомов углерода и водорода и их числом в молекуле. В зависимости от этого одни углеводороды при нормальных условиях (760 мм.рт.ст. и=20оС) находятся

В среднем в нефти содержится

При подогреве нефти в зависимости от температуры из нее вначале испаряются самые легкие - бензиновые фракции, затем более тяжелые - керосиновые, соляровые и т.д. Считают, что фракции нефти, кипящие в интервалах 40-200С - бензиновые, 150-300оС - керосиновые, 300-400оС - соляровые, при 400оС и выше - масляные. По содержанию смолистых веществ нефти подразделяют на три группы:

По содержанию парафина нефти делятся также на три группы:

Содержание в нефти большого количества смолистых и парафинистых соединений делает ее вязкой и малоподвижной, что вызывает необходимость проведения особых мероприятий для извлечения ее на поверхность и последующей транспортировки. По содержанию серы нефти подразделяются на:

Содержание в нефти сернистых соединений ухудшает ее качество, вызывает осложнения в добыче нефти. О качестве нефти в промысловой практике ориентировочно судят по ее плотности. Плотность характеризуется массой, приходящейся на единицу объема. Плотность нефти при нормальных условиях колеблется от 0,7 (газовый конденсат) до 0,98 и даже 1,0 г/см3. Легкие нефти с плотностью до 0,88 г/см3 наиболее ценные, т.к. обычно в них содержится больше бензиновых и масляных фракций. Важнейшее физическое свойство любой жидкости, в том числе и нефти - вязкость, т.е. свойство жидкости сопротивляться взаимному перемещению ее частиц при движении. Различают

За единицу динамической вязкости принимается вязкость такой жидкости, при движении которой возникает сила внутреннего трения в 1Н (Ньютон) на площади 1 м2 между слоями, движущимися на расстоянии 1 м с относительной скоростью 1м/сек. Размерность динамической вязкости: [m]=Па.с. (Паскаль-секунда). Вязкость пластовых жидкостей, в том числе и нефти, обычно намного ниже 1 Па.с. В промысловой практике для удобства принято пользоваться единицей вязкости в 1000 раз меньшей мПа.с (миллипаскаль. секунда). так, вязкость пресной воды при температуре +200С составляет 1мПа.с. Вязкость нефтей добываемых в России в зависимости от характеристики и температуры изменяется от 1 до нескольких десятков мПа.с (0.1-0.2 Па.с) и более. Кинематическая вязкость - отношение динамической вязкости к плотности, измеряется в м2/с. Иногда для оценки качества нефти и нефтепродуктов пользуются относительной (условной) вязкостью, показывающей во сколько раз вязкость данной жидкости больше или меньше вязкости воды при определенной температуре. Измерение проводят обычно путем сравнения времени истекания из отверстия вискозиметра Энглера равных объемов исследуемой жидкости и воды. Результаты определений выражают в градусах условной вязкости оВYt, где индекс указывает температуру измерения. С повышением температуры вязкость нефти (как и любой другой жидкости) уменьшается. С увеличением количества растворенного газа в нефти вязкость нефти также значительно уменьшается. На нефтяных месторождениях обычно наблюдается увеличение температуры с глубиной. Кроме того, в нефти, как правило, всегда содержится определенное количество растворенного газа. Поэтому вязкость нефти в пластовых условиях всегда меньше, чем вязкость на поверхности. Нефтяные газы и их свойства Газы, добываемые из нефтегазовых залежей вместе с нефтью, называют нефтяными газами. Они представляют собой смесь углеводородов - метана, пропана, бутана, пектана и др. Самый легкий из всех углеводородов - метан. В газах добываемых из нефтяных и газовых месторождений метана содержится от 40 до 95%. Одной из основных характеристик углеводородных газов является относительная плотность, под которой понимают отклонение массы объема данного газа к массе такого же объема воздуха при нормальных условиях. Относительная плотность нефтяных газов колеблется от 0.554 для метана до 2.49 для пентана и выше. Чем больше в нефтяном газе легких углеводородов - метана СН4 и этана С2Н6(относительная плотность - 1.038), тем легче этот газ. При нормальных условиях метан и этан находятся в газообразном состоянии. Следующие за ним по относительной плотности пропан С3Н8(1.522) и бутан С4Н0 (2.006) также относятся к газам, но легко переходят в жидкость даже при небольших давлениях. Природный газ - смесь газов. Компонентами природного газа являются углеводороды парафинового ряда: метан, этан, пропан, изобутан, а также неуглеводородные газы: сероводород, углекислый газ, азот. При эксплуатации газовых и газоконденсатных месторождений в скважинах, газосборных сетях, магистральном газопроводе при определенных термодинамических условиях образуется кристаллогидраты. По внешнему виду они похожи на сажеобразную массу или лед. Гидраты образуются при наличии капельной влаги и определенных давлениях и температурах. В зависимости от преобладания в нефтяных газах легких (метан, этан) или тяжелых (пропан и выше) углеводородов газы разделяются на

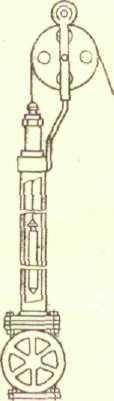

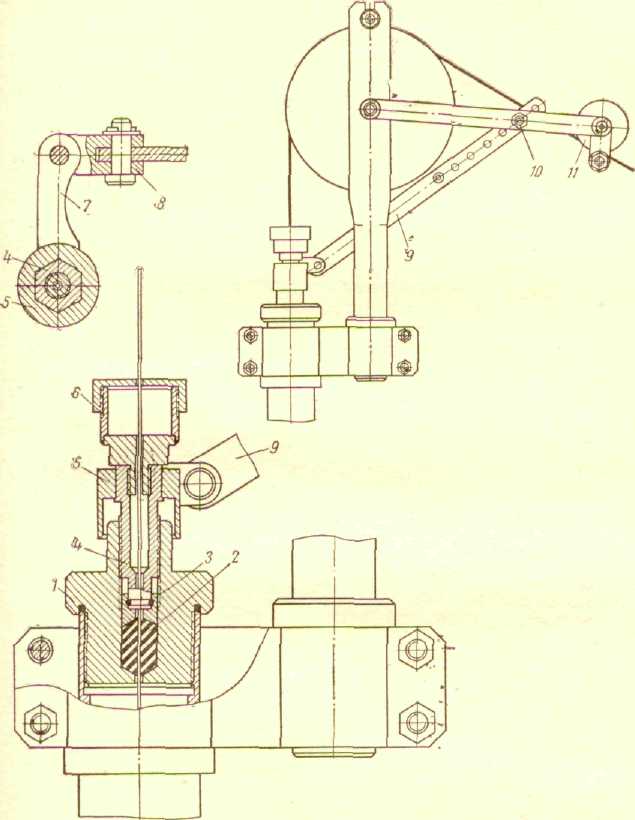

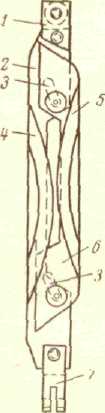

На практике принято считать жирным газом такой, в 1 м3 которого содержится более 60г газового бензина. При меньшем содержании газового бензина газ называют сухим. С тяжелыми нефтями добывают преимущественно сухой газ, состоящий главным образом из метана. В нефтяных газах, кроме углеводородов, содержатся в незначительных количествах углекислый газ, сероводород и др. Важной характеристикой природного газа является растворимость его в нефти. Коэффициент растворимости газа (газовый фактор) показывает, сколько газа растворяется в единице объема жидкости при повышении давления на единицу. Коэффициент растворимости в зависимости от условий растворения изменяется от 0.4х10-5 до 1х10-5 Па-1. Со снижением давления до определенного значения (давление насыщения) начинает выделяться растворенный в нефти газ. По мере поступления от забоя скважины нефти с газом, газ имеет свойство расширяться, в результате- объем газа больше объема поступления нефти. Газовый фактор не на всех месторождениях, пластах одинаков. Он обычно колеблется от 30 м3/м3 до 100 м3/м3 и выше. Давление, при котором из нефти начинают выделяться первые пузырьки растворенного газа, называют давлением насыщения пластовой нефти. Это давление зависит от состава нефти и газа, соотношения их объемов и от температуры. Наибольшая температура, при которой газ не переходит в жидкое состояние, как бы, велико не было давление, называется критической температурой. Давление соответствующее критической температуре называется критическим давлением. Таким образом, критическое давление - это предельное давление, при котором и менее которого газ не переходит в жидкое состояние, как бы ни была низка температура. Так, например, критическое давление для метана » 4.7 МПа, а критическая температура - 82.50С (минус . 3.Технология спуска скребка очистки от парафина в скважину. Скребки служат для очистки стенок эксплуатационных колонн от различных отложений, а также для очистки стенок НКТ от парафинообразования. В настоящее время используют скребки фрезерного типа. Перед спуском скребка устанавливается лубрикатор, опрессованный на 1,25 от рабочего давления (что указано на головке лубрикатора). Устанавливается дублирующая задвижка. Перед спуском скребка стравливаем давление до атмосферного. Длина скребка L должна соответствовать длине лубрикатора, при этом дублирующая задвижка закрыта. Очистка стенок НКТ производится при работающей скважине (механизированная добыча, или фонтанная). Скребок работает в потоке скважинной продукции для выноса парофиноотложений из скважины в выкидной коллектор. После того, как скребок был спущен в лубрикатор, установлено сальниковое устройство с пропущенной через него проволокой Ø=1,6 мм, посредством переводника соединяем с фрезой и устанавливаем направляющий ролик. лубрикатор опрессовываем до рабочего давления, если нет пропусков открывается дублирующая задвижка. Лебёдка устанавливается с наветринной стороны 25м от устья скважины. Наличие исследовательской площадки обязательно.Согласно графика, утверждённого цехом добычи устанавливается глубина спуска скребка и периодичность. Ручная лебедка для глубинных измерении называется аппаратом Яковлева - по фамилии ее изобретателя. Аппарат Яковлева, сыгравший огромную роль в развитии техники исследования скважин, уже не удовлетворяет современным требованиям вследствие трудоемкости и длительности работ, выполняемых при ручном управлении лебедкой. В настоящее время в НГДУ в основном применяют механизированные лебедки для глубинных измерений, монтируемые на автомобиле или тракторе и приводимые в действие от их двигателей. Механизированная лебедка имеет рабочий и предохранительный тормоза, приспособление для правильной намотки проволоки на барабан, ручной привод и мерительный шкив со счетчиком. При помощи механизированных лебедок можно выполнять измерения в скважинах глубиной до 3000 м.  Для спуска прибора в скважину над верхней стволовой задвижкой вместо буфера устанавливают устьевой сальник-лубрикатор с роликом (рис. 68). Через этот лубрикатор в скважину спускают различные приборы для глубинных измерений. Сальник в верхней части лубрикатора предназначен для герметизации отверстия, через которое проходит проволока. Самоуплотняющееся сальниковое устройство лубрикатора показано на рис. 69. Рис. 68. Устьевой сальник-лубрикатор с роликом. Головка лубрикатора 1 имеет гнездо, в которое закладывается втулка 2 из нефтестойкой резины с заранее просверленным осевым отверстием. Над резиновой втулкой находится нажимная втулка 3соединенная с ходовым винтом 4. Благодаря крупной трапецеидальной резьбе ходового винта при незначительном его повороте нажимная втулка перемещается вдоль оси на несколько миллиметров, в результате чего резиновое уплотнение сжимается в освобождается. На верхней части ходового винта закреплен бачок в, наполняемый маслом; несколько ниже на винте имеются грани под ключ, на них устанавливается регулировочная головка 5 с поводком 7Поводок соединяется с нажимным роликом 11 при помощи тяги 9 и серьги 8. Работа уплотняющего устройства происходит следующим образом. При спуске скребка проволока ослабляется, и нажимной ролик под действием своей силы тяжести смещается вниз, передвигая при этом поводок регулиролочной головки против часовой стрелки. В результате этого ходовой винт на какую-то часть оборота вывинчивается и освобождает уплотнение, облегчая движение проволоки через него. При подъеме скребка нажимной ролик поднимается натянутой скребковой проволокой, а ходовой винт завинчивается я сжимает уплотнение; при этом исключаются пропуски нефти и газа и улучшается очистка проволоки от нефти и парафина, Увеличение затяжки ходового винта создается перестановкой пальца 10 в отверстие на тяге 9, расположенное ближе к поводку, и перестановкой регулировочной головки. Для выполнения глубинных измерений механизированную лебедку устанавливают на расстоянии 10—30 м от устья скважины. Прибор спускают в скважину после предварительного шаблонирования колонны подъемных труб. Это особенно важно в тех скважинах, где в трубах отлагается парафин. Если скважина высокодебитная или газовый фактор большой (выше 200—300 м3/т), то в верхней части подъемных труб газонефтяная смесь будет двигаться с большими скоростями. Поэтому рекомендуется присоединять к прибору утяжелитель массой 5—8 кг. Глубина спуска прибора во избежание отрыва проволоки при подъеме не должна превышать длины колонны труб. Поэтому у башмака колонны устанавливают ограничитель (поперечная шпилька). Глубинные приборы спускают при отключенном трансмиссионном палу на лебедке. Во избежание сильных рывков и образования «жучков» на проволоке при спуске барабан притормаживают. Поднимают прибор из скажины со скоростью 1,5—2,0 м/с до тех пор, пока до устья скнажны не останется 40—50 м; остальную проволоку выбирают на первой скорости или вручную. Давление и температуру на забое и по стволу скважины измеряют глубинными манометрами и термометрами. В большинстве случаев глубинные манометры и термометры объединяются в одном приборе. По характеру измерения давления и конструкции глубинные манометры разделяются на несколько групп и типов. Наиболее  Рис. 69. Самоуплотняющееся сальниковое устройство. распространены две группы манометров: 1) максимальные глубинные манометры и 2) глубинные манометры с непрерывной записью показаний. Манометры первой группы фиксируют только наибольшее давление в измеряемом интервале и поэтому называются   Паровые передвижные установки получили широкое применение для депарафинлзацпп наземных трубопроводов, особенно в восточных районах. Паровые передвижные установки получили широкое применение для депарафинлзацпп наземных трубопроводов, особенно в восточных районах.Д  о последнего времени преобладал механический способ удаления отложений парафина со стенок подъемных труб, осуществляемый при помощи скребков различной конструкции, работающих от механического привода автоматически или полуавтоматически. Очистка подъемных труб от парафина скребками выполняется в процессе работы скважины без ее остановки. о последнего времени преобладал механический способ удаления отложений парафина со стенок подъемных труб, осуществляемый при помощи скребков различной конструкции, работающих от механического привода автоматически или полуавтоматически. Очистка подъемных труб от парафина скребками выполняется в процессе работы скважины без ее остановки.Скребки спускают в трубы на проволоке. Движение их вниз осуществляется под действием силы тяжести самих скребков и подвешиваемых к ним специальных грузов (до 10 кг), а вверх скребки поднимают лебедкой. При применении скребков на устьевой арматуре скважины монтируют лубрикатор с сальником. Такой лубрикатор показан на рис. 68. Длина лубрикатора должна быть такой, чтобы скребок и груз полностью помещались в нем. Рис. 77. Скребок переменного сечения с раздвижными ношами. 1 — ушко для присоединения троса; г — неподвижная планка; 3 — наклонные направляющие прорези; 4 — неподвижный нож; 5—нож подвижной планки; 6 — подвижная планка; 7 — скоба. Скребки для очистки парафина имеют самое различное устройство, но наиболее часто применяются скребки переменного сечения с раздвижными ножами (рис. 77). Ножи скребка но время подъема раздвигаются под действием своей силы тяжести и трения о стенки труб, в результате чего диаметр их окружности становится примерно равным внутреннему диаметру труб. При спуске скребка подвижные ножи, смещаясь по наклонным прорезям, сближаются и их наружный диаметр становится на 10—20 мм меньше, чем во время подъема. При работе скребка парафин счищается со всей поверхности трубы, так как две пары ножей скребка повернуты относительно друг друга на 90°. Лезвия нижней пары ножей во время подъема скребка перекрывают зазор между ножами верхней пары. Для спуска скребков в скважину и их подъема используются автоматизированные депарафинизациошше установки — АДУ. Установка АДУ состоит из лебедки с электродвигателем и станции управления, которые размещаются около скважины в специальной скребковой будке. Установки последних конструкций (АДУ-3) работают автоматически, без вмешательства человека — спуск скребков на нужную глубину и их подъем происходят по зарапее заданной программе. К недостаткам механической очистки подъемных труб от парафина следует отнести то, что у каждой скважины приходится иметь дополнительное оборудование, которое необходимо обслуживать и которое является источником дополнительных неполадок при эксплуатации скважин (обрыв проволоки, выход из строя отдельных узлов и т. п.). Наиболее эффективным способом борьбы с отложениями парафина в трубах является покрытие их внутренних поверхностей специальными лаками, эмалями или стеклом. Практика показала, что парафин выпадает на остеклованной или покрытой лаком поверхности н ограниченном количестве, слабо удерживается на ней и легко смывается потоком. Это явленно объясняется несколькими причинами: небольшими силами сцепления между частицами парафина и гладкой поверхностью покрытия, плохой смачиваемостью поверхности покрытия нефтью и диэлектрическими свойствами покрытий, благодаря которым частицы парафина, обладающие электрическим зарядом, не могут взаимодействовать с металлом труб. Стеклянные, эмалевые и лаковые покрытия обладают стойкостью против кислот, щелочей, пластовых вод, поэтому они играют также роль защиты металла труб от коррозии. Технология остсклования внутренней поверхности труб, так же как и технология их покрытия лаками, отличается простотой и осуществляется во многих нефтедобывающих районах. В настоящее время тысячи фонтанных скважин, дающих парафинистую нефть, оборудованы трубами, футерованными стеклом. В большинстве случаев такие скважины работают длительное время без остановок. 4.Порядок и правила проведения газосварочных работ на объектах нефтедобычи. ГАЗООПАСНЫЕ РАБОТЫ |