Контрольные работы Приложение к ПМ 02. Пм 02. Эксплуатация нефтегазопромыслового оборудования

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

|

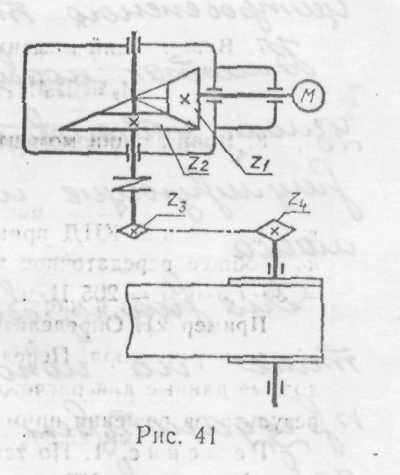

Пример 20. Расчет закрытых конических зубчатых передач. Для привода рабочей машины, состоящей из механических передач (рис. 41), требуется определить угловые скорости и вращающие моменты на валах с учетом КПД. Передаточное число редуктора ир = 2,5; мощность электродвигателя Р = 3 кВт при частоте вращения n1 = 950 об/мин.  Р е ш е н и е. 1. Частоту вращения ведущего вала редуктора определяем по формуле ω1 = 2. Передаточное число цепной передачи иц = z4/z3 = 60/20 = 3. 3. Частоту вращения ведомого вала редуктора определяем из уравнения ир = 4. Частота вращения ведомого вала цепной передачи ω3 = 5. Вращающий момент на ведущем валу редуктора М1 = Р1/ ω1 = 3 ·103/100 = 30 Н · м. 6. Коэффициент полезного действия редуктора ηр = η3· η 7. Вращающий момент на ведомом валу редуктора М2 = ирМ1· ηр = 2,5 · 30 · 0,95 = 71,5 Н · м. 8. Вращающий момент на валу транспортера Мэ = и0· М1· η0, где η0 – общий КПД привода η0 = η3· η и0 – общее передаточное число, и0 = ир иц = 2,5 · 3 = 7,5, тогда М3 = 30 · 7,5 · 0,91 = 205 Н· м. Пример 21. Определить основные размеры конической прямозубой передачи редуктора. Передача нереверсивная, общего назначения. Исходные данные для расчета – момент М2, ир, ω1, ω2 принять, исходя из результатов решения примера 20. Р е ш е н и е. 1. По табл. 7.2 пособия [1] или по табл. 32.10 учебника [2] выбрать НВ стали 45: для шестерни НВ 194 – 222; для колеса НВ 180 – 192. 2. Определяем допускаемое контактное напряжение для материала колеса как менее прочного элемента передачи: [σ]Н2 = Предел контактной выносливости поверхности зубьев [σ]Н02 = 2НВ + 70 = 2 · 190 + 70 = 450 Н/мм2. Коэффициент запаса прочности [n] = (1,2…1,3) принимаем [n] = 1,2. Коэффициент долговечности можно принять КН = 1, тогда [σ]Н2 = Внешний делительный диаметр колеса dе2 = 1800  200 мм, 200 мм,где КН – коэффициент нагрузки, принимаем 1,2 при твердости НВ 350; М2 – вращающий момент, Н·м; [σ]Н – допускаемое контактное напряжение, МПа; ир – передаточное число. По ГОСТ 12289 – 76 табл. 4.15 [3] принимаем dе2 = 200 мм и ширину венца b = 30 мм. Число зубьев шестерни из рекомендуемого интервала z1 = 18…28 принимаем z1 = 20 и определяем число зубьев колеса z2 = 2,5 · 20 = 50. Внешний окружной модуль mе = dе2/z2 = 200/50 = 4 мм. Основные геометрические параметры – углы делительных конусов: шестерни tg δ1 = 1/ир = 1/2,5 = 0,4; δ1 = 21°50'; колеса δ2 = 90° - δ1 = 90° - 21°50' = 68° 10'; внешнее конусное расстояние для прямозубых передач Re = внешний делительный диаметр шестерни dе1 = mеz1 = 4·20 = 80; внешние диаметры вершин зубьев шестерни и колеса dае = dе + 2mе cos δ; dае1 = 80 + 2 · 4· 0,374 = 82,99 мм; dае2 = 200 + 2 · 4· 0,936 = 208,52 мм; Окружная сила на среднем диаметре Ft = Осевая сила на шестерне Fa1 = Fttg α sin δ1 = 825 · 0,364 · 0,374 = = 110 H. Радиальная сила на шестерне Fr1 = Frtg α sin δ1 = 825 · 0,364 · 0,936 = = 280 H. Результаты расчетов основных параметров прямозубой конической передачи сводим в таблицу (табл. 24). Таблица 24

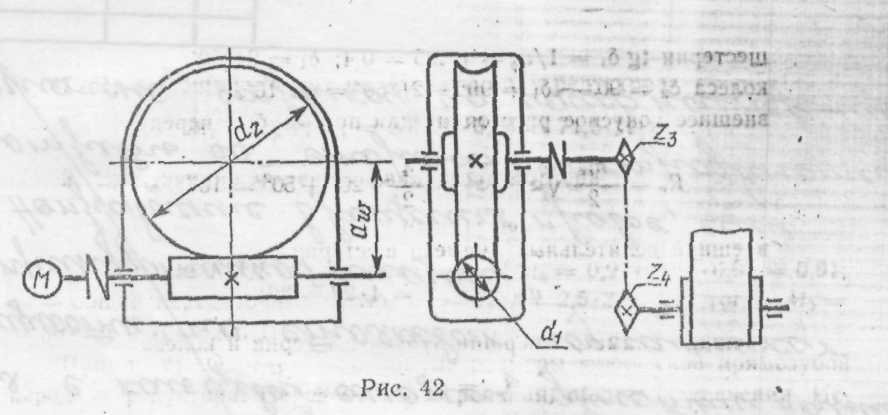

Пример 22. Для привода рабочей машины (рис. 42) рассчитать угловые скорости и вращающие моменты на валах с учетом КПД по следующим данным: мощность электродвигателя Р1 = 1,8 кВт, частота вращения n1 = 1430 об/мин. Число зубьев ведущей звездочки z3 = 18, ведомой z4 = 45. Передаточное число редуктора ир = 15,5. Р е ш е н и е. 1. Определяем угловую скорость электродвигателя: ω1 = 2. Угловая скорость ведомого вала редуктора ир= ω1 / ω2, откуда ω2 = 149/15,5 = 9,6 рад/с. 3. Передаточное число цепной передачи иц = z4 /z3, откуда иц = 45/18 = 2,5. 4. Угловая скорость ведомого вала цепной передачи и = ω2 / ω3, откуда ω3 = ω2/иц = 9,6/2,5 = 3,86 рад/с. 5. Вращающий момент на валу червяка М1 = Р1 / ω1 = 1,8 ·103/149 = 12,1 Н · м. 6. Принимаем КПД червячного редуктора при ηр = 0,75…0,85. 7. Вращающий момент на валу червячного колеса определяем из уравнения ир = М2/(М1 ηр), откуда М2 = ирМ1 ηр = 15,5·12,1 · 0,85 = 159 Н·м. 8. КПД цепной передачи ηр = 0,95. 9. Момент на ведомом валу цепной передачи М3 = ηц · М2· иц = 0,95 ·159 ·2,5 = 377 Н · м. Пример 23. Рассчитать червячную передачу общего назначения с ресурсом работы t > 20 000 ч. Исходные данные и кинематическую схему взять из примера 22: ир = 15,5, М1 = 12,1 Н · м, М2 = 159 Н · м, ω1 = 149 рад/с. Ре ш е н и е. 1. Принимаем число витков червяка в зависимости от передаточного числа z1 = 2. Рекомендуется принимать z1 = 2 и z1 = 4, нежелательно принимать z1 = 1, так как при этом значении ηр = 0,5, а z3 = 3 не стандартизовано. Следует принимать z1 = 2 при ир = 16…25 и z1 = 4 при ир = 8…12,5. 2. Число зубьев червячного колеса z2 = и z1 = 2 · 15,5 = 31. 3. Коэффициент диаметра червяка q задаем из параметрического ряда: 8,0; 10,0; 12,5; 16,0; 20,0. Принимаем q = 0,25z2 = 0,25 · 31 = 8. 4. Скорость скольжения υск = 5 ·10 -3 ω1 5. Материал червячного колеса выбираем по данным табл. 25 и определяем допускаемые контактные напряжения для червячных колес из условия стойкости против заедания. При высоких скоростях скольжения 5…25 м/с принимаем оловянную бронзу БрОФ 10 – 1 по табл. 9.3 учебника [1] и [σ]Нопределяем по формуле [σ]Н = 0,67 · σНО. Таблица 25

Таблица 26

6. Из условия сопротивления контактной усталости рабочих поверхностей зубьев червячного колеса, определяем межосевые расстояния (мм) передачи: аω = 307  , ,где М2 – момент на валу червячного колеса, Н · м; z2 – число зубьев колеса; q – коэффициент диаметра червяка; К – коэффициент нагрузки К = 1,1…1,35. аω = 307 Полученное значение принимаем по ГОСТ 2144 – 76 (табл. 26) 7. Осевой модуль m = принимаем по ГОСТ 2144 – 76, m =6,3 мм. 8. Уточняем межосевое расстояние аω = 0,5m(z2 + q) = 0,5 ·6,3(31 + 8) =122,85 мм. 9. Определяем основные геометрические параметры червяка и колеса. Диаметр начальной окружности червяка d1 = qm = 8 · 6,3 = 50,4 мм и червячного колеса d2 = mz2 = 6,3 · 31 = 195,3 мм. Диаметр окружности выступов червяка dа1 = d + 2m = 50,4 + 2 · 6,3 = 63 мм. и червячного колеса dа2 = 195,3 + 2 · 6,3 = 207,9 мм. Диаметр окружности впадин червяка df1 = d – 2,4 m = 50,4 – 2,4 · 6,3 = 35,28 мм. и червячного колеса df2 = 195,3 – 2,4 · 6,3 = 180,18 мм. Наибольший диаметр червячного колеса damax = da2 + 6m/(z2 + 2) = 207,9 + 6 · 6,3/(31 + 2) = 217,35 мм. Длина нарезной части червяка b1 = (11 + 0,067z2 ) m + a = (11 + 0,067 · 31) · 6,3 + 25 = 82,4 + 25 = 107,4 мм. (принимаем b1 =110 мм). Ширина венца червячного колеса b2 ≤ 0,75 da1; b2 = 0,75 · 63 = 47 мм. (принимаем b2 = 50 мм). 10. Окружная скорость червяка υ1 = ω1d1/2 · 103 = 149 · 50,4/2 · 103 = 3,75 м/с. 11. Принимаем угол подъема винтовой линии γ и угол трения ρ по табл. 27 и 28. Таблица 27

12. КПД червячной передачи η = 0,95 Таблица 28

13. Определяем силы, действующие в зацеплении. Окружное усилие червячного колеса численно равно осевому усилию червяка Ft2 = Fa1 = 2M2/d2 = 2 · 159 · 103/195,3 = 1628,3 H. Радиальные усилия колеса и червяка равны Fr2 = Fr1 = Ft2 tg α = 1628,3 · 0,364 = 529,7 H. Осевое усилие колеса равно окружному усилию червяка Fa2 = Ft1 = 2М1/d1 = 2 · 12,1 · 103/50,4 = 480,2 H. Результаты расчетов основных параметров рассчитанной червячной передачи сводим в табл. 29. Таблица 29

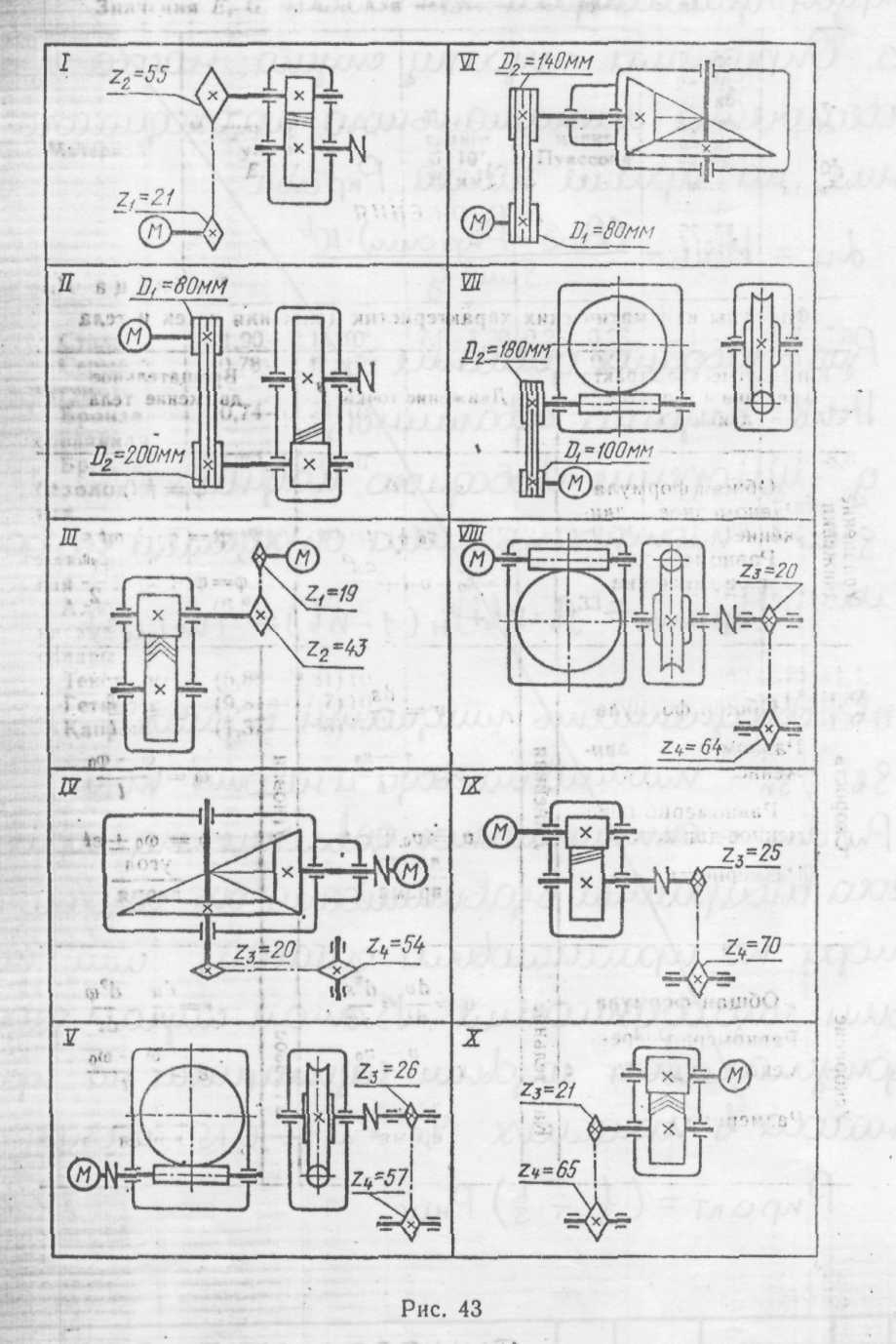

Задачи для контрольной работы 3 Вариант контрольного задания определяется по двум последним цифрам номера личного дела учащегося и принимается по табл. 30. Задача 1. Привод (рис. 43) состоит из электродвигателя мощностью РДВ (кВт) с частотой вращения пДВ (об/мин), редуктора и цепной (переменной) передачи. Требуется определить: а) угловые скорости валов; б) передаточные числа; в) общий КПД и вращающие моменты для всех валов.  Задача 2. В зависимости от варианта по данным первой задачи рассчитать основные параметры зубчатой или червячной нереверсивной передачи общего назначения с ресурсом работы t = 36 000 ч. для зубчатой передачи и t = 22 000 ч. для червячной передачи. Задача 3. Исходя, из результатов решения первой и второй задач, выполнить эскизную компоновку узла ведомого вала и определить основные размеры вала. Задача 4. Подобрать подшипники качения для ведомого вала рассчитываемого редуктора. Исходные данные принять, исходя из результатов решения предыдущих задач. Долговечность работы подшипника должна соответствовать сроку службы передачи (см. условие задачи 2). Таблица 30

2. Контрольная работа № 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||