отливка ступицы. проектирование отливки. По эскизу детали разработайте эскиз отливки с модельно литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы в разрезе Опишите последовательность изготовления формы методом ручной формовки

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

|

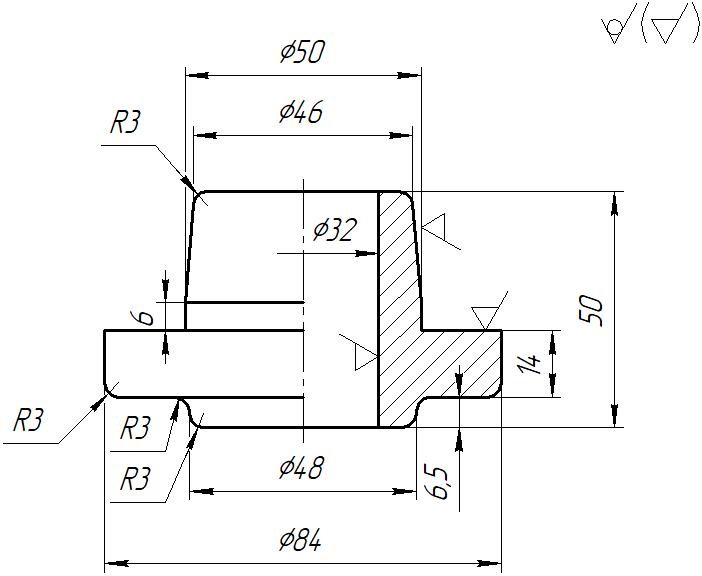

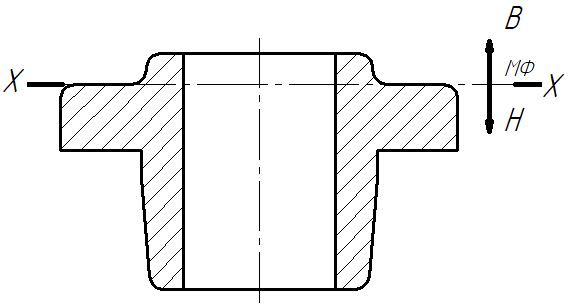

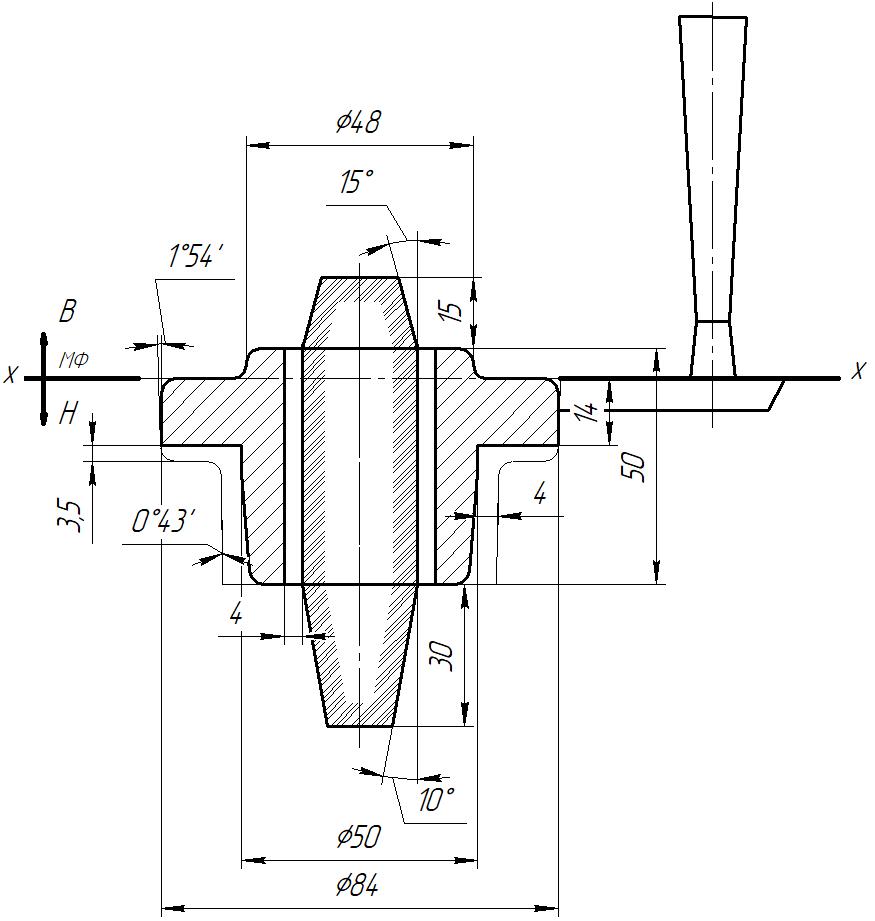

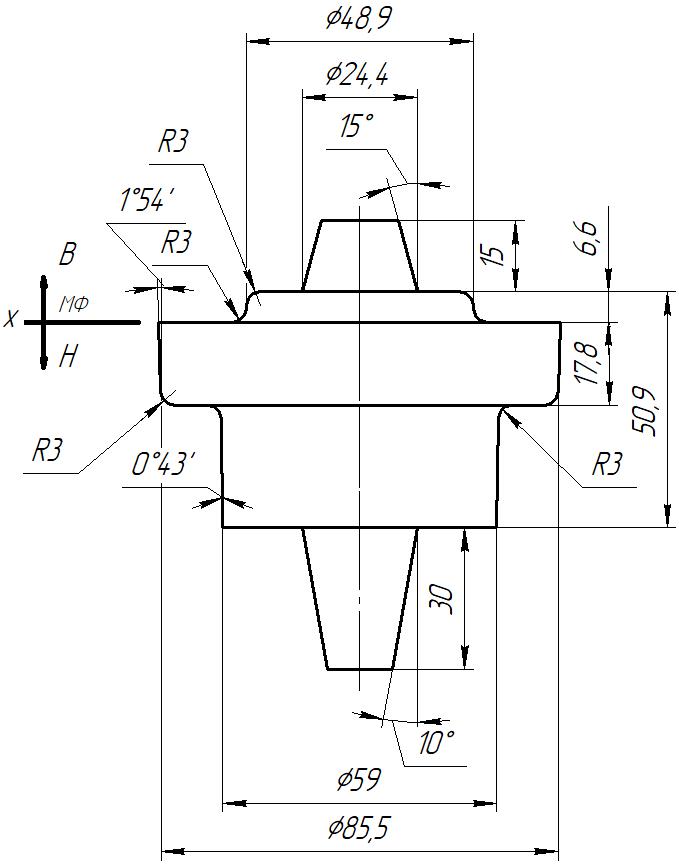

По эскизу детали разработайте эскиз отливки с модельно – литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы в разрезе Опишите последовательность изготовления формы методом ручной формовки. Исходные данные: Материал детали – сталь 40Л. Чертеж детали представим на рисунке 1.  Рисунок 1 – Чертеж детали Разработка технологии изготовления литой заготовки Применяем способ литья – литье в песчано-глинистые формы. Так как деталь имеет простую форму, согласно рекомендациям, принимаем класс точности отливки – 7-7, 5 ряд припусков. В соответствии с ГОСТ 26645-85 это означает, что отливка 7-го класса точности размеров, 7-го класса точности массы. Заданная деталь имеет небольшие размеры и простое устройство. Это позволяет выполнить ее цельнолитой. Внешнее очертание детали простое и не требует изменений. Замкнутые внутренние полости отсутствуют. Имеющееся сквозное отверстие, выполняется при помощи стержня, имеет достаточные выходы для знаковых частей и стержень надежно фиксируется в форме. Минимальная толщина стенки 7 мм. Эта толщина вполне обеспечивает благополучное заполнение формы жидким металлом. Разработка модельно - литейных указаний Определение положения отливки в форме Для данной конструкции детали наиболее целесообразно принять положение отливки в форме, как показано на рисунке 2.  Рисунок 2 – Положение отливки в форме При этом варианте легко устанавливается стержень, имеется возможность его надежного закрепления и контроля всех размеров полости формы. Определение данных для модельно-литейных указаний и чертежа отливки Назначаем припуски на механическую обработку, допускаемые отклонения на размеры отливки, припуски на усадку. Допуски на размеры отливки, припуски на механическую обработку выбраны по ГОСТ 26645-85 пo 7-му классу точности размеров и 5-му ряду припусков на механическую обработку и литья в песчаные формы отливок, максимальный размер которых менее 630 мм. Припуски назначаются на поверхности, подвергаемые механической обработке, и отмеченные на чертеже значком Таблица 1 – Результаты определения размеров отливки, модели, стержня

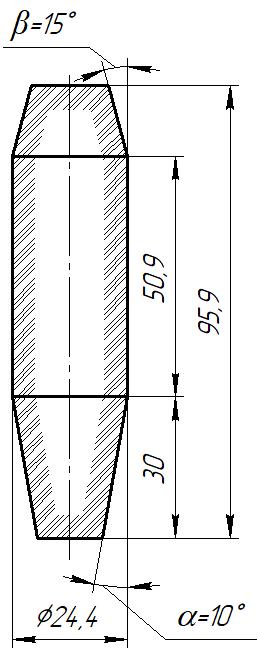

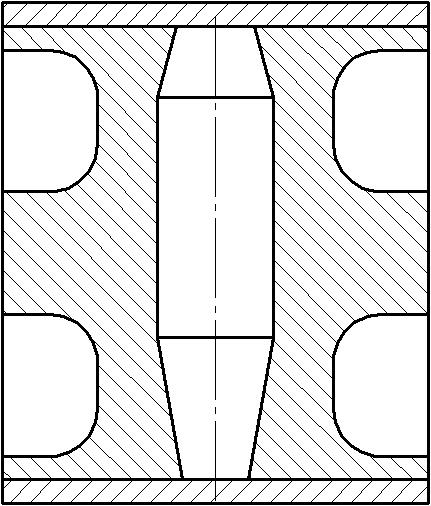

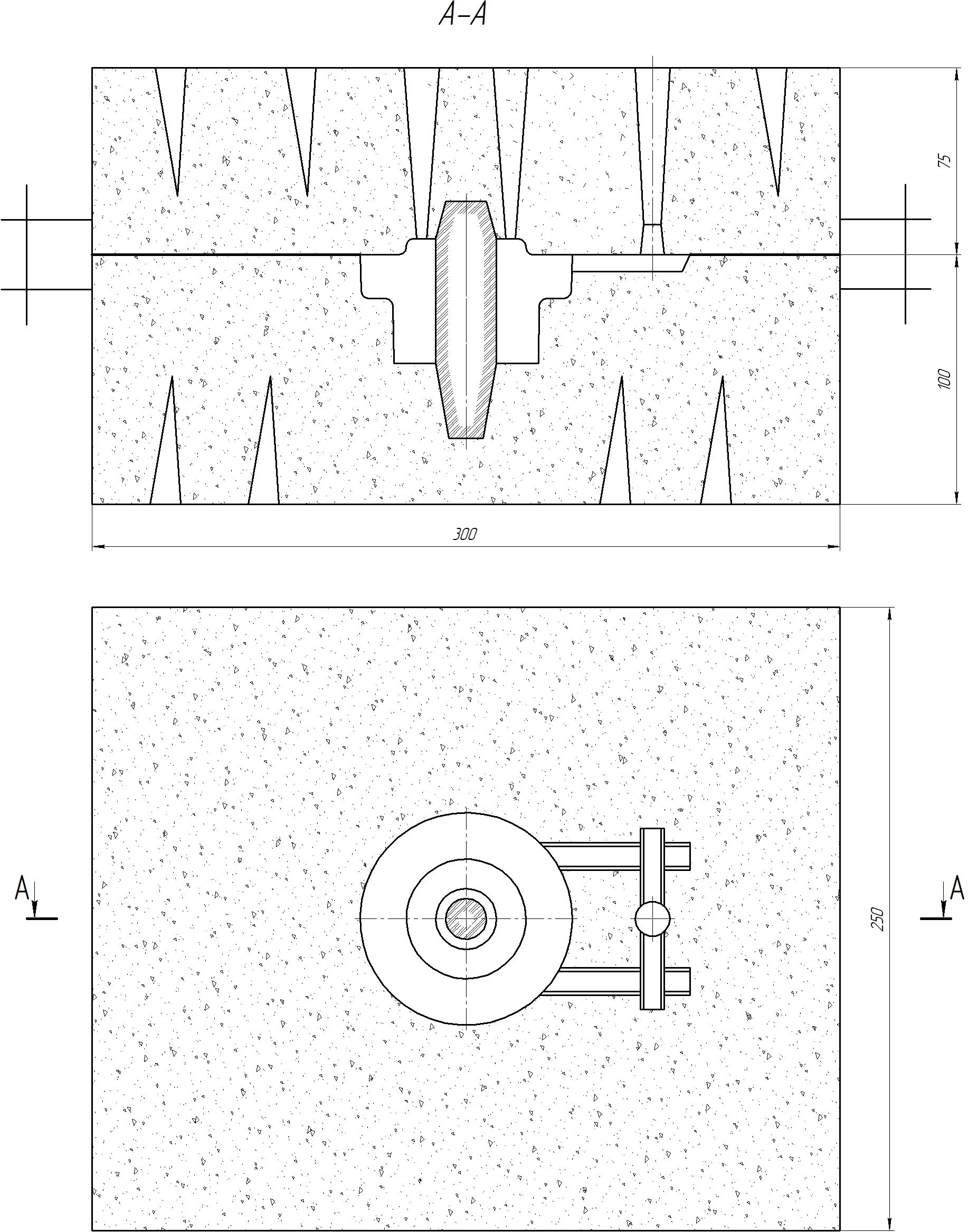

Формовочные уклоны и галтели Формовочные уклоны на моделях выполняются согласно ГОСТ 3212 -80. Для размера модели 17,8 мм, – уклон 1°54'. Этот уклон выполняется в сторону увеличения размера отливки. Для размера 50,9мм - 0°43'. Определение радиуса закругления (галтели) Толщина сопрягаемых стенок а=14мм, b= 9 мм. При этом радиус галтели засчитываем по соотношению: Принимаем радиус галтелей из стандартного ряда. Пo ГОСТ 2716-44 R=3,0 мм. Конфигурацию и размеры знаковых частей назначают по ГОСТ 3606-80 с учетом размеров стержня, его положения в форме и способа формовки. Высоту нижних знаков стержня hн назначаем в зависимости от его диаметра до 50мм и длины до 80 мм равной hн=30мм. Высоту верхних стержневых знаков hв принимаем равной 0,5 от высоты нижних знаков hв=15мм. Формовочные уклоны на знаковых частях назначаем по ГОСТ 3606-80 в зависимости от высоты знака и его расположения в форме: низ 100, верх 150 Эскиз стержня с расчетными размерами показан на рисунке 3.  Рисунок 3 – Эскиз стержня Эскиз стержневого ящика представим на рисунке 4.  Рисунок 4 – Эскиз стержневого ящика На основании расчетов и данных, выбранных по таблицам, выполняем эскиз детали с модельно-литейными указаниями (рис.5).  Рисунок 5 – Деталь с модельно-литейными указаниями Эскиз деревянной модели отливки представим на рисунке 6.  Рисунок 6 – Эскиз деревянной модели Выбор размеров опок, составление эскиза формы Для изготовления формы выбираем опоки прямоугольного сечения. На рисунке 7 показана схема расположения отливки в форме, где L – длина, В – ширина опоки. Определяем длину опоки. Согласно рекомендациям: Расстояние от стенки опоки до модели а =20 мм; Расстояние от стояка до модели h =30 мм; Расстояние от верха опоки до верха модели С =40 мм; Расстояние от низа модели до низа опоки b=50мм L=20+85,5+30+20 =155,5 мм. Ширина опоки В = d+2a= 85,5 +2·20 = 125,5 мм. Выбираем стандартные длину и ширину: L= 300 мм, В= 250 мм. Высота нижней опоки HН= 44,3 + b= 44,3 +50=94,3 мм. Высота верхней опоки H = 6,6 + 40 = 46,6 мм. Ближайшая стандартная высота 75мм и 100 мм. Согласно ГОСТ 2133-75 принимаем нижнюю опоку 100мм и верхнюю опоку высотой 75 мм, Таким образом, для производства литой заготовки должны быть использованы опоки следующих стандартных размеров: верхняя опока 300x250x75 мм и нижняя опока 300x250x100 мм. Опишем последовательность изготовления формы методом ручной формовки. На модельную плиту устанавливают нижнюю половину модели, модели питателей и опоку. Поверхность моделей припыливают припылом, для предупреждения прилипания формовочной смеси к ним. Через сито просеивают облицовочную смесь небольшим слоем. Засыпают наполнительную формовочную смесь, постепенно уплотняя ее трамбовкой. Излишки формовочной смеси срезают линейкой и делают вертикальные каналы, прокалывая уплотненную формовочную смесь иглой. Переворачивают опоку на 180˚ и по контрольным штырям устанавливают на нее верхнюю опоку. На нижнюю часть модели отливки ставят по шипам ее верхнюю часть и размещают модели шлакоуловителя, стояка и выпоров. Припыливают модели, плоскость разъема припылом и повторяют операции формовки 3,4,5. Извлекают модели стояка, выпоров и вырезают литниковую чашу. Верхнюю полуформу поднимают вверх по штырям и кладут на плиту плоскостью разъема вверх. Поверхности разъема полуформы по контуру моделей смачивают водой при помощи кисточки для предупреждения осыпания краев В половинки моделей отливки и модель шлакоуловителя забивают или ввинчивают подъемы. Модели слегка расшатывают легкими ударами молотка по подъему и осторожно извлекают. Исправляют поврежденные места формы гладилками, ланцетами, ложечками и т.д. Собирают форму: полуформы обдувают сжатым воздухом в нижнюю полуформу устанавливают стержень, нижнюю полуформу осторожно по контрольным штырям накрывают верхней полуформой и опоки скрепляют. Форма готова к заливке.  Рисунок 7 – Эскиз формы |