Расчет операционных припусков на механическую обработку. Расчет припусков Хасанов М Ф 2. Задание Для ступени вала назначить рациональный технологический маршрут обработки, обеспечивающий заданную точность и требуемую шероховатость, рассчитать операционные припуски на механическую обработку,

Скачать 456.5 Kb. Скачать 456.5 Kb.

|

|

Задание Для ступени вала назначить рациональный технологический маршрут обработки, обеспечивающий заданную точность и требуемую шероховатость, рассчитать операционные припуски на механическую обработку, предельные промежуточные размеры, построить схемы расположения припусков и допусков. Исходные данные: - диаметр детали dдет = Ø54-0,019 мм; - длина детали Lдет = 320 мм; - шероховатость Rа = 1,6 мкм; - длина заготовки Lзаг = 325 мм; - длина L1 = dдет = Ø54. Решение: Назначаем технологический маршрут обработки поверхности вала Ø54-0,019 мм с шероховатостью Rа = 1,6 мкм. Согласно таблице 1 маршрут обработки ступени вала состоит из: - обтачивание предварительное (точение черновое), квалитет 14-11; шероховатость 12,5 – 6,3; - обтачивание чистовое (точение чистовое), квалитет 10-8; шероховатость 6,3-3,2; - шлифование однократное (шлифование чистовое), квалитет 7-6; шероховатость 2,5-0,8. Обработка ведется в центрах. Таблица 1– Средняя точность обработки и шероховатость обработанной поверхности при обработке поверхностей тел вращения

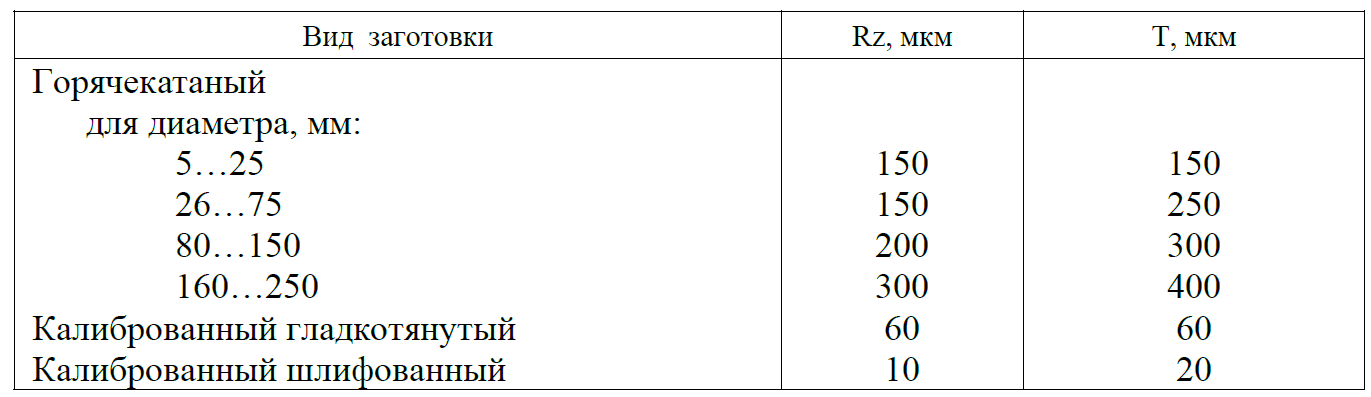

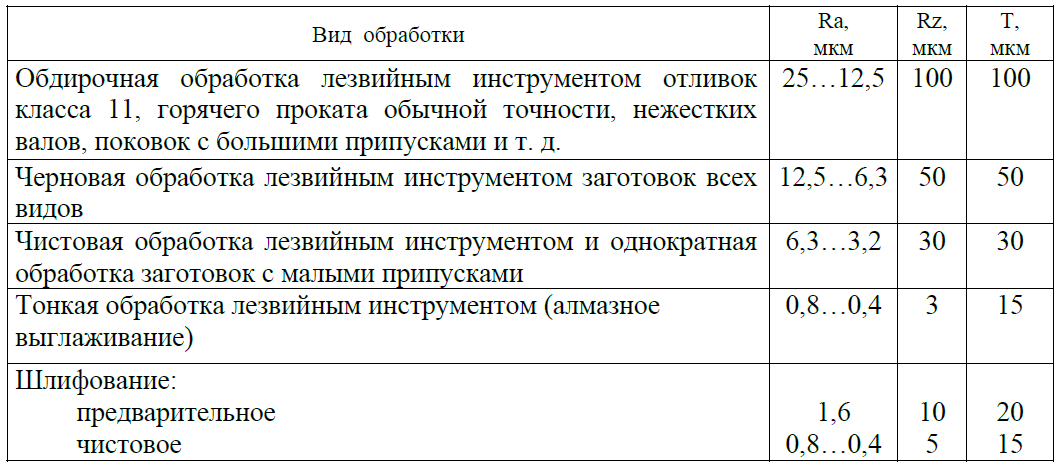

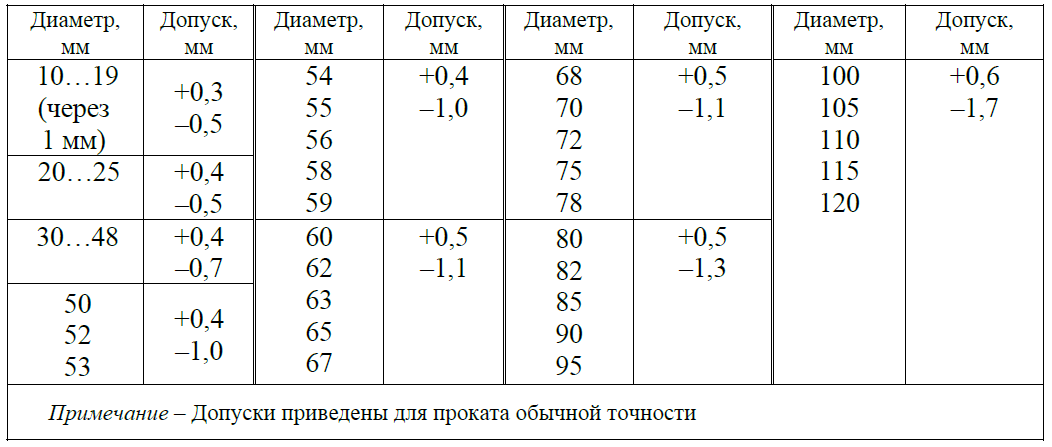

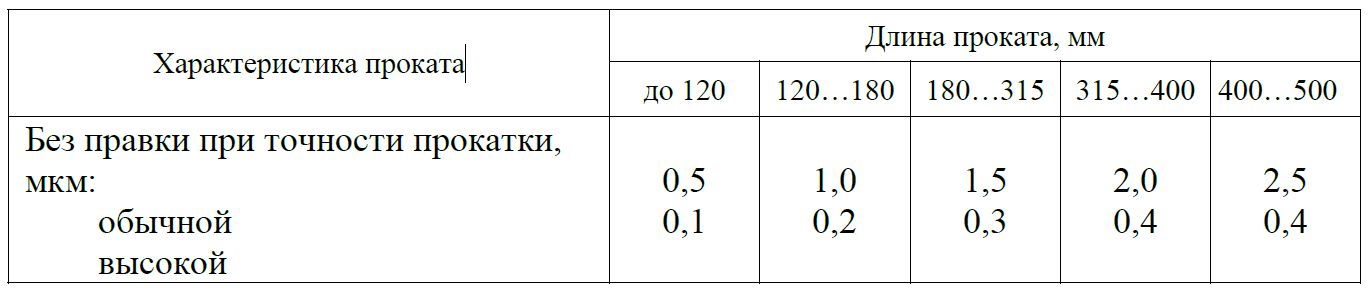

Записываем технологический маршрут обработки в расчетную таблицу 8. Определяем качественные показатели заготовки и параметры после механической обработки Rz i-1 и Тi-1. Rz i-1 – шероховатость поверхности заготовки и обрабатываемой ступени вала; Тi-1 – толщина поврежденного слоя металла на обрабатываемой ступени вала. Определяем эти параметры по каждому технологическому переходу, используя справочные данные таблиц 2 и 3 и вносим эти значения в расчетную таблицу 8. Таблица 2 – Качество поверхности заготовок из проката  Таблица 3 – Параметры, достигаемые после механической обработки  Качественные параметры поверхности заготовки Rz i-1 = 150 мкм и Тi-1 = 250 мкм. Качественные параметры поверхности заготовки после механической обработки на разных технологических переходах: Точение черновое Rz i-1 = 50 мкм и Тi-1 = 50 мкм. Точение чистовое Rz i-1 = 30 мкм и Тi-1 = 30 мкм. Шлифование чистовое Rz i-1 = 5 мкм и Тi-1 = 15 мкм. Определяем погрешность установки εi. Так как обработка ведется в центрах, погрешность установки εi для диаметральных размеров равна нулю, на каждом технологическом переходе εi = 0. Определяем суммарные пространственные отклонения. Суммарное пространственное отклонение  заг для заготовки определяется геометрической суммой кривизны проката ρкi−1 и погрешности зацентровки заготовки ρц по формуле: заг для заготовки определяется геометрической суммой кривизны проката ρкi−1 и погрешности зацентровки заготовки ρц по формуле:  ; ;  где ∆к – удельная кривизна заготовки, для проката ∆к определяем по таблице 5; Тзаг – допуск на базовый (при обработке центровых отверстий) диаметр заготовки (таблица 4). Таблица 4 – Сортамент круглого горячекатаного проката по ГОСТ 2590-2006  Тзаг = 0,4+1 = 1,4 мм. Таблица 5 – Удельная кривизна заготовок из проката Δк на 1 мм длины  Для проката обычной точности при длине заготовки Lзаг = 325 мм ∆к = 2 мкм; l – длина, принимается равной половине длины детали, l = Lдет/2 = 320/2 = 160 мм.  мкм мкм мм = 900 мкм мм = 900 мкмСуммарное пространственное отклонение заготовки  мкм мкмСуммарные пространственные отклонения технологических переходов определяем при помощи коэффициента уточнения Ку, который выберем по таблице 6. Таблица 6 – Коэффициент уточнения для различных видов заготовок и методов обработки Ку

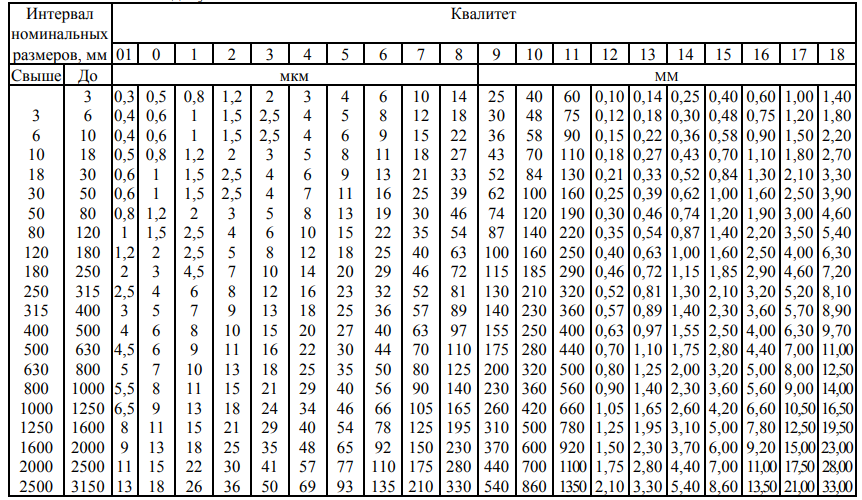

После чернового точения Ку = 0,06, после чистового Ку = 0,04. Суммарное пространственное отклонение при черновом точении  мкм мкмСуммарное пространственное отклонение при чистовом точении  мкм мкмВсе три расчетных значения записываем в таблицу 8. Расчет минимальных значений припусков рассчитываем по формуле:  Для чернового точения  мкм мкмДля чистового точения  мкм мкмДля шлифования  мкм мкмПолученные значения припусков заносим в таблицу 8 Заполняем графу таблицы 8 «Расчетный размер dр», начиная с конечного (чертежного) размера dmin дет = 54 – 0,019 = 53,981 мм – (dminшл), путем последовательного сложения расчетного минимального припуска каждого технологического перехода:  мм – (dminточ чист) мм – (dminточ чист) мм – (dminточ черн) мм – (dminточ черн) мм – (dminзаг) мм – (dminзаг)Заполняем графу таблицы 8 «Предельный размер dmin» Наименьшие предельные размеры dmin будут соответствовать расчетным размерам dр. Dmin = dр Допуски на каждый технологический переход и заготовку. Значения допусков для каждого перехода принимаются по таблицам в соответствии с квалитетом того или иного вида обработки. Квалитет точности определяется по таблице 1. Допуск по таблице 7. Находим допуски на каждый технологический переход и заготовку и заносим в таблицу 8. Таблица 7 – Допуски для размеров по ГОСТ 25346-89  Для шлифования допуск равен допуску на чертежный размер Ø54-0,019 мм, т. е. Тdшл. = 19 мкм. Чистовое точение дает квалитет точности 10…8. Тdчист точ = 74 мкм (по квалитету 9). Черновое (предварительное) точение обеспечивает квалитет точности 14…12. Тdчерн точ = 740 мкм (по квалитету 14). Для заготовки допуск определим исходя из предельных отклонений для проката по таблице 4 Тd заг = 1400 мкм = 1,4 мм Наибольшие предельные размеры dmax определяем сложением наименьших предельных размеров dmin и допусков соответствующих переходов, затем заносим их в расчетную таблицу 8. Предельный размер диаметра обрабатываемой ступени вала: - при шлифовании  и он же максимальный размер ступени вала детали и он же максимальный размер ступени вала детали  . . мм мм- чистовом точении  мм мм- черновом точение  мм мм- заготовки  мм ммПредельные значения припусков  для каждого перехода определяем как разность наибольших предельных размеров. для каждого перехода определяем как разность наибольших предельных размеров. Предельные значения припусков для: - чернового точения  = =  - чистового точения  = =  - чистового шлифования  = =  Таблица 8 - Расчет припусков на механическую обработку ступени вала Ø54-0,019 мм

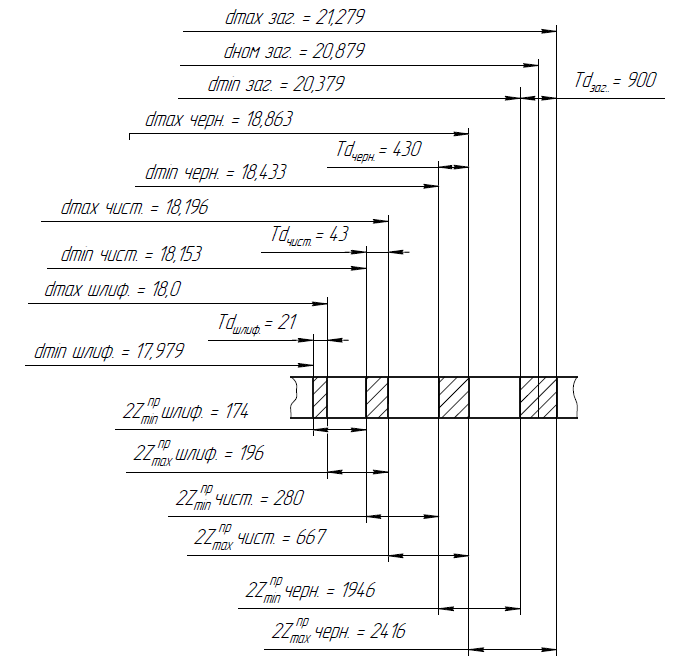

Общие припуски Zо min и Zо max определяем, суммируя промежуточные припуски, и записываем их значения внизу соответствующих граф расчетной таблицы: 2Zо min = 196 + 314 + 2710 = 3220 мкм; 2Zо max = 251 + 980 + 3370 = 4601 мкм. 12. Общий номинальный припуск для наружных поверхностей определяем по формуле:  где EIЗ, EIД – нижнее отклонение размера заготовки и детали  мкм мкмНоминальный размер заготовки  мм ммПроверка вышеизложенного расчета  мкм мкмТчист точ – Тчист шл = 74 – 19 = 55 мкм  мкм мкмТчерн точ – Тчист точ = 740 – 74 = 666 мкм Строим схему графического расположения припусков и допусков на обработку поверхности ступени вала Ø54-0,019 мм   | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||