Электроснабжение. По мере развития электропотребления усложняются и системы электроснабжения промышленных предприятий. Сооружаются электростанции большой мощности

Скачать 175.41 Kb. Скачать 175.41 Kb.

|

|

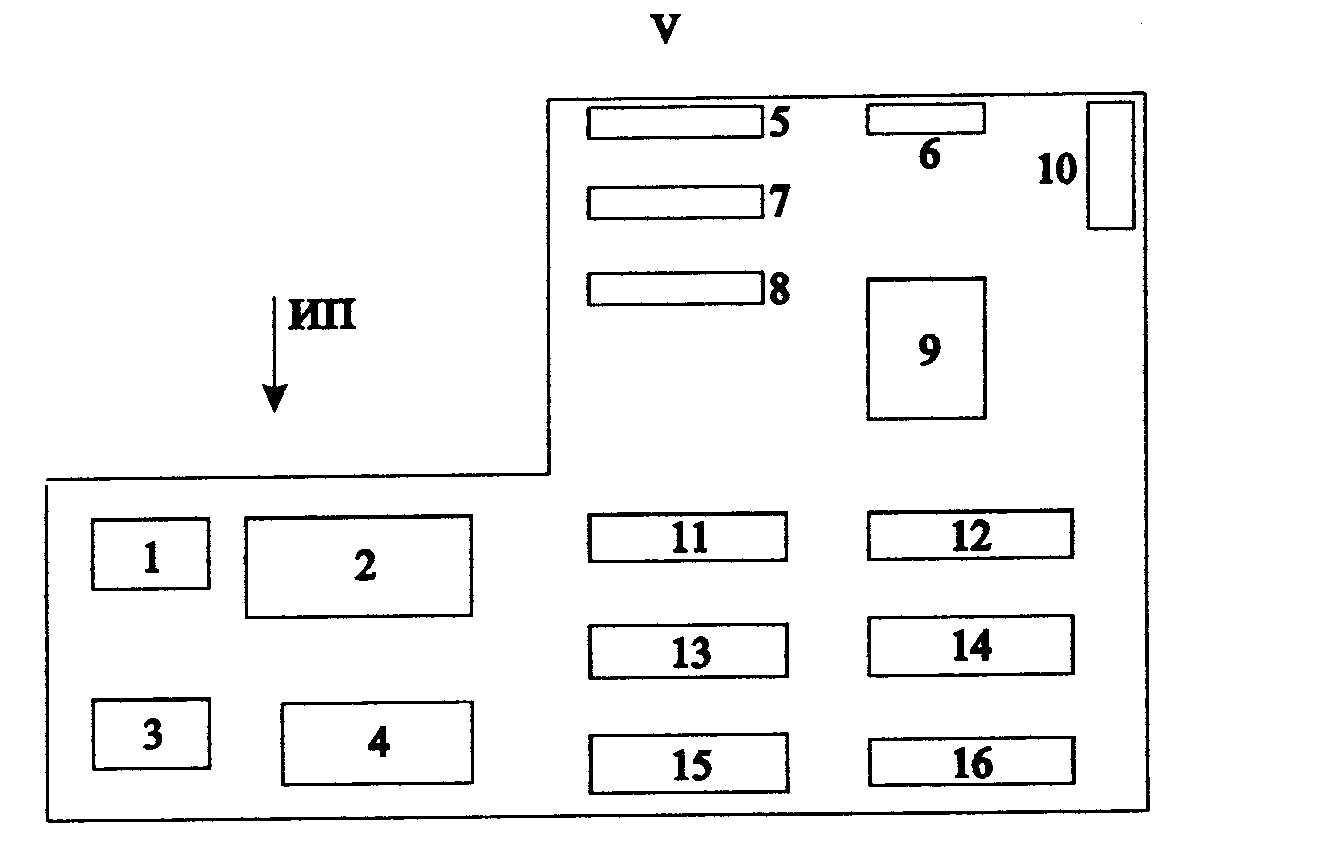

">http://www.allbest.ru/ Электроснабжение химического завода В ведение электрический трансформатор химзавод Первое место по количеству потребителей электроэнергии принадлежит промышленности, на долю которой приходится более 60 % всей выработанной в стране электроэнергии Системы электроснабжения промышленных предприятий создаются для обеспечения питания электроэнергией промышленных приемников электрической энергии, к которым относятся электродвигатели различных машин и механизмов, печи, электролизные установки, аппараты и машины для электрической сварки, осветительные установки и другие промышленные приемники электроэнергии. Задача электроснабжения промышленных предприятий возникла одновременно с широким применением электропривода в качестве движущей силы различных машин и механизмов и строительством электрических станций. По мере развития электропотребления усложняются и системы электроснабжения промышленных предприятий. Сооружаются электростанции большой мощности. В системы электроснабжения включаются сети высоких напряжений, распределительные сети, а в ряде случаев и сети промышленных ТЭЦ. Возникает необходимость внедрять автоматизацию систем электроснабжения промышленных предприятий и производственных процессов, осуществлять в широких масштабах диспетчеризацию процесса производства с применением телесигнализации и телеуправления и вести активную работу по экономии электроэнергии. Ускорение научно-технического прогресса диктует необходимость совершенствования промышленной электроэнергетики: создание экономичных, надежных систем электроснабжения промышленных предприятий, освещения, автоматизированных систем управления электроприводами технологическими процессами; внедрения микропроцессорной техники, эле газового и вакуумного электрооборудования, новых комплектных преобразовательных устройств. Все это ставит большие задачи перед работниками научно-исследовательских, проектных, монтажных и наладочных организаций, работающих в области электрификации промышленности. Общая задача оптимизации систем промышленного электроснабжения включает рациональные решения по выбору сечения проводов и жил кабелей, способу компенсации реактивной мощности, автоматизации и диспетчеризации. 1 Задание и исходные данные для проектирования Тема курсового проекта: электроснабжение химзавода. Исходные данные на проектирование цеха приведены в таблице 1. План цеха представлен на рисунке 1. Таблица 1 – Электрические нагрузки цеха

Рисунок 1 – План цеха Исходные данные на проектирование химзавода приведены в таблице 2 и на рисунке 2 Таблица 2 – Электрические нагрузки химзавода

Рисунок 2 – Генплан химзавода 2. Краткая характеристика электроприемников цеха и описание технологического процесса 2.1 Оборудование цеха и описание технологического процесса Оборудование используемое в цехе: - прокатный стан – комплекс оборудования, в котором происходит пластическая деформация металла между вращающимися, т. е. для осуществления процесса прокатки, в более широком значении – автоматическая система или линия машин, выполняющая не только прокатку, но и вспомогательные операции; - кран мостовой – разновидность грузоподъёмного крана мостового типа, у которого электроталь передвигается по пролётной ездовой балке, оборудованной концевыми балками с ходовыми тележками. Данный кран работает кратковременно повторяющимися циклами; - ножницы пятки, дисковые, дисковые концевые – устройства для резки металла; - сушильная печь – устройство, используемое при порошковом окрашивании для сушки изделий от остаточной влаги; - листоправочная машина – используется в процессе производства металлического проката, основное предназначение станка — холодная и горячая правка листовой стали; - четырехвалковый прокатный стан - тип металлопрокатного стана, обычно используемого для прокатки плоскокатаных продуктов, в которых два опорных валка с большим диаметром использованы, чтобы укрепить два меньших рабочих валка, которые находятся в контакте с заготовкой. Как рабочие, так и основные валки могут управляться; - пресс - машина для обработки давлением, которая рабочими частями оказывает неударное воздействие на материал; - вальцешлифовальный станок – устройство, используемое для полировки листовой стали; - токарный полуавтомат – устройство, используемое для обработки металлов; - вертикально сверлильный станок – станок для сверления отверстий в заготовках из металла и других материалов, а также рассверливания отверстий, растачивания; - токарно-винторезный станок – металлорежущий станок для нарезания точной резьбы на винтах резцом. Исходя из названий и количества однотипных станков их компановке и расположению можно сделать вывод что проектируемым цехом является цех металлопроката, данный цех относится к серийному производству. Разделю оборудование на группы: - прокатное оборудование: прокатный стан, четырехвалковый прокатный стан; - металлорежущие станки: ножницы-тяпки, ножницы дисковые концевые, ножницы дисковые, гильотинные ножницы; - прессовое оборудование: пресс, гидравлический пресс, брикетировочный пресс; - металлообробатовающие станки: листоправочная машина, вальцешлифовальный станок, токарный полуавтомат, вертикально-сверлильный станок токарно-винторезный станок. -краны: кран мостовой, G = 5 т, кран мостовой, G = 10 т. Выделю оборудование по характеру нагрузки: - ударная нагрузка: гидравлический пресс, гильотинные ножницы, пресс, брикетировочный пресс; - резко переменная нагрузка: кран мостовой G=5т, кран мостовой G=10т; - особо мощные приёмники: прокатный стан, четырехвалковый прокатный стан. В данном цехе происходит металлообработка. В цех поступают горячие слябы стали и преобразуются в длинные рулоны в прокатном стане. Их очищают от окалины с помощью металлообрабатывающих станков, далее листы металла раскраивают гильотинными ножницами. Рулоны очищенной горячекатанной тонколистовой стали могут пройти холодную прокатку в четырехвалковый прокатном стане для получения более тонкого и гладкого изделия. После этого металл режут на конкретные заготовки с помощью различных ножниц. После этого листы металла подвергают первичной обработке прессами и токарными станками. В конце технологического цикла заготовки поступают в другие цеха для последующей обработки. 2.2 Характеристика электро приемников по условиям электроснабжения Перерыв электроснабжения электроприёмников цеха не влечёт за собой: опасность для жизни людей, значительный ущерб народному хозяйству, массовый брак продукции, расстройство сложного технологического процесса, нарушение функционирования особо важных элементов коммунального хозяйства, нарушение нормальной деятельности значительного количества городских и сельских жителей. Поэтому все электроприёмники цеха по обеспечению надёжности электроснабжения можно отнести к электроприёмникам второй категории [3]. 2.3 Анализ строительной части цеха Размер цеха составляет 24×36 м. Высота цеха составляет 6 м. По площади цеха установлены 35 колонн. Расстояние между колоннами составляет 6 м. В цехе имеются 3 отдельные комнаты 6×6 м. Всего в цехе десять окон: по три – на стенах большей длины и по и два – меньшей длины. Высота от пола – 3 м, высота окна 2 м. В цехе имеется два дверных проема шириной три метра. 2.4 Характеристика условий среды и электробезопасности Анализируя технологическое оборудование цеха, делаем вывод, что заданное производственное помещение относится к цеху с нормальной средой. Так как относительная влажность воздуха не превышает 60 % и отсутствуют следующие условия [3]: -температура не превышает постоянно или периодически (более 1 сут.) +35 °С; -по условиям производства не выделяется технологическая пыль в таком количестве, что она может оседать на проводах, проникать внутрь машин, аппаратов и т.п.; - не содержатся агрессивные пары, газы, жидкости, не образуются отложения или плесень, разрушающие изоляцию и токоведущие части электрооборудования. По условиям электробезопасности цех относится к особо опасным помещениям, так как присутствуют следующие условия: -токопроводящий пол (железобетонные). 3. Расчет электрических нагрузок по группам электроприемников 3.1 Описание схемы цеховой сети Схемы цеховых сетей делят на магистральные и радиальные. Линию цеховой электрической сети, отходящую от распределительного устройства низшего напряжения и предназначенную для питания отдельных наиболее мощных приёмников электроэнергии и распределительной сети цеха, называют главной магистральной линией (или главной магистралью). Главные магистрали рассчитаны на большие рабочие токи (до 6300 А); они имеют небольшое количество присоединений. Распределительные магистрали предназначены для питания приёмников малой и средней мощности, равномерно распределённых вдоль линий магистрали. Такие схемы выполняются с помощью комплектных распределительных шинопроводов серии ШРА на токи до 630 А. Питание их осуществляют от главных магистралей или РУ низшего напряжения цеховой подстанции. Радиальные схемы обеспечивают высокую надёжность электроснабжения. Однако они требуют бóльших затрат на электрооборудование и монтаж, чем магистральные схемы. В цехе имеются мощные электроприемники 1,11,10,13 которые будут запитаны с помощью кабеля проложенного в трубах непосредственно от ВРУ. Питание электроприемников 6,17,18, 25-30 будет осуществляться от ШРА-1 расположенного вдоль внутреннего ряда колонн, крепление будет осуществляться при помощи кронштейнов к колоннам и на стойках между колоннами. Запитывать ШРА-1 будет кабель подключенный к ВРУ и проложенный в трубе. Электроприемники 2,7 будут запитаны от РП-1 при помощи гибких проводов, от РП-2 будут запитаны 3,4,5,8,9,12,14,16 с помощью кабеля проложенного в трубе. От РП-3 будут запитаны 15,19,21,22 с помощью кабеля проложенного в трубе. Схема электроснабжения представлена в приложении 1. 3.2 Расчет электрических нагрузок металлопрокатного цеха Определение расчетной нагрузки по цеху в целом по установленной мощности электроприемников и средним значениям коэффициентов использования (таблица 3) Расчёт электрических нагрузок напряжением до 1 кВ производится для каждого узла питания (распределительного пункта, шкафа, распределительного шинопровода, троллей), а также по цеху в целом. Исходные данные для расчёта (графы 1-6) заполняются на основании, полученных от технологов и других специалистов, таблиц-заданий на проектирование электротехнической части (графы 1-4) и согласно справочных материалов (графы 5, 6), в которых приведены коэффициенты использования и реактивные мощности для отдельных электроприёмников. Заполнение таблицы начинается с нахождения Ки и tgφ. Затем определяем соотношения: Ки·Pн; Ки·Pн·tgφ. В итоговой строке записываем суммы этих величин. Значение группового коэффициента использования определяем по следующей формуле и заносим в графу 5.  Значение группового коэффициента реактивной мощности определяем по следующей формуле и заносим в графу 6.  Далее определяем эффективное число электроприёмников и заносим результат в графу 10.  Полученный результат округляем до ближайшего целого числа. Если nэ больше чем истинное количество присоединений n, то нужно принять nэ=n. Дальше по Ки и nэ определяем коэффициент расчётной нагрузки Кр и заносим результат в графу 11. Определим расчётную мощность по следующим выражениям: Результаты вычисления по данной формуле заносим в графу 12. Результаты вычисления по данной формуле заносим в графу 13. Результаты вычисления по данной формуле заносим в графу 14. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||